1.本实用新型涉及一种轮胎技术领域,具体为一种汽车轮胎生产用的模具。

背景技术:

2.轮胎是在各种车辆或机械上装配的接地滚动的圆环形弹性橡胶制品。通常安装在金属轮辋上,能支承车身,缓冲外界冲击,实现与路面的接触并保证车辆的行驶性能。轮胎常在复杂和苛刻的条件下使用,它在行驶时承受着各种变形、负荷、力以及高低温作用,因此必须具有较高的承载性能、牵引性能、缓冲性能。同时,还要求具备高耐磨性和耐屈挠性,以及低的滚动阻力与生热性。

3.但是,现有的汽车轮胎生产用的模具,在实际使用过程中,装置整体的拼接完成后紧密度不足,存在一定缝隙,从而当制作轮胎的原材料在注入装置后,材料容易从装置拼接处的缝隙渗出,导致后续轮胎表皮容易产生毛刺,不仅造成轮胎整体美观度不足,而且需要工作人员后续进行二次处理,大大降低了工作效率,且装置整体的散热性不足,当轮胎原材料注入装置内部后冷却成型的时间较长,而且原材料在长时间的高温影响下容易产生膨胀变形,进而导致后续轮胎成型完成后不能达到工业标准,不利于实际使用。

技术实现要素:

4.针对现有技术的不足,本实用新型提供了一种汽车轮胎生产用的模具,克服了现有技术的不足,结构设计简单,有效的解决了现有的汽车轮胎生产用的模具,在实际使用过程中,装置整体的拼接完成后紧密度不足,存在一定缝隙,从而当制作轮胎的原材料在注入装置后,材料容易从装置拼接处的缝隙渗出,导致后续轮胎表皮容易产生毛刺,不仅造成轮胎整体美观度不足,而且需要工作人员后续进行二次处理,大大降低了工作效率,且装置整体的散热性不足,当轮胎原材料注入装置内部后冷却成型的时间较长,而且原材料在长时间的高温影响下容易产生膨胀变形,进而导致后续轮胎成型完成后不能达到工业标准,不利于实际使用的问题。

5.为了解决上述技术问题,本实用新型提供了如下的技术方案:

6.一种汽车轮胎生产用的模具,包括上壳体、下壳体和上腔体,所述上壳体的底部设有下壳体,所述上壳体的顶部设有上腔体;

7.所述上壳体与下壳体外形相同,且上壳体与下壳体呈紧密贴合状,所述上腔体的内部呈空心状。

8.优选的,所述上壳体的外圈设有四个等距环绕分布的第一对接支耳,且第一对接支耳的表面均设有贯通状第一定位孔,且第一定位孔的内部设有锚栓,所述下壳体的外圈设有四个等距环绕分布的第二对接支耳,且第二对接支耳的内部设有第二定位孔。

9.优选的,所述上腔体位于上壳体的顶部中间,且上腔体的顶部左侧设有注入口,所述上腔体的表面设有散热孔,且上腔体的外圈设有等距环绕分布的第一加固片。

10.优选的,所述下壳体的底部中间设有下腔体,且下腔体的底部呈封口状,且下腔体

的外圈设有等距环绕分布的第二加固片。

11.优选的,所述上壳体的底面中间设有第一成型腔,且第一成型腔的表面呈弧形,且第一成型腔的下端设有第二成型腔,所述第一成型腔的表面设有第一胎纹槽,且第一成型腔的内部呈空心状。

12.优选的,所述第二成型腔与下壳体衔接,且第二成型腔外形与第一成型腔相同,所述第二成型腔的表面设有第二胎纹槽,且第二胎纹槽与第一胎纹槽的形状相反。

13.本实用新型实施例提供了一种汽车轮胎生产用的模具,具备以下有益效果:装置整体的拼接完成后紧密度较高,从而当制作轮胎的原材料在注入装置后材料不容易从装置拼接处的缝隙渗出,表面后续轮胎表皮产生毛刺,不仅提高轮胎整体的美观度,而且不需要工作人员后续进行二次处理,大大提高了工作效率,且装置整体的散热性较强,当轮胎原材料注入装置内部后冷却成型的时间较短,避免原材料在长时间的高温影响下产生膨胀变形,进而确保后续轮胎成型完成后能达到工业标准,有利于实际使用。

14.1、通过设置上壳体、下壳体,通过将上壳体边缘的第一对接支耳对齐下壳体第二对接支耳后,将锚栓沿第一定位孔嵌入并与第二定位孔对接的方式可将上壳体和下壳体进行拼接,使得装置整体的拼接完成后紧密度较高,从而当制作轮胎的原材料在注入装置后材料不容易从装置拼接处的缝隙渗出,表面后续轮胎表皮产生毛刺,不仅提高轮胎整体的美观度,而且不需要工作人员后续进行二次处理,大大提高了工作效率。

15.2、通过设置上腔体、下腔体,轮胎生产用的原材料由注入口注入至上腔体内部,当原材料注入上腔体内部后通过第一成型腔和第二成型腔进行冷却定型,而轮胎在成型过程中由下腔体进行托底,并通过散热孔进行散热,使得装置整体的散热性较强,当轮胎原材料注入装置内部后冷却成型的时间较短,避免原材料在长时间的高温影响下产生膨胀变形,进而确保后续轮胎成型完成后能达到工业标准。

附图说明

16.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

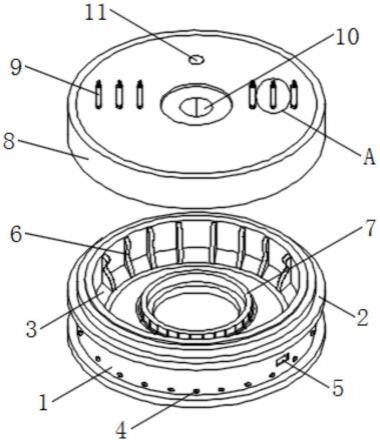

17.图1是本实用新型整体结构示意图;

18.图2是本实用新型上壳体结构示意图;

19.图3是本实用新型下壳体结构示意图。

20.图中:1、上壳体;2、第一对接支耳;201、第一定位孔;3、上腔体;301、注入口;302、散热孔;303、第一加固片;4、锚栓;5、下壳体;6、第二对接支耳;601、第二定位孔;7、下腔体;701、第二加固片;8、第一成型腔;801、第一胎纹槽;9、第二成型腔;901、第二胎纹槽。

具体实施方式

21.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

22.实施例:如图1-3所示,一种汽车轮胎生产用的模具,包括上壳体1、下壳体5和上腔体3,由于上壳体1的底部设有下壳体5,上壳体1的顶部设有上腔体3,当上壳体1与下壳体5组装完成后,轮胎生产的原材料通过上腔体3流入装置内部进行定型。

23.具体的,请参阅图1和图3,由于上壳体1的外圈设有四个等距环绕分布的第一对接支耳2,且第一对接支耳2的表面均设有贯通状第一定位孔201,且第一定位孔201的内部设有锚栓4,下壳体5的外圈设有四个等距环绕分布的第二对接支耳6,且第二对接支耳6的内部设有第二定位孔601,将上壳体1边缘的第一对接支耳2对齐下壳体5第二对接支耳6后,将锚栓4沿第一定位孔201嵌入并与第二定位孔601对接的方式可将上壳体1和下壳体5进行拼接,使得装置整体的拼接完成后紧密度较高,从而当制作轮胎的原材料在注入装置后材料不容易从装置拼接处的缝隙渗出,表面后续轮胎表皮产生毛刺,不仅提高轮胎整体的美观度,而且不需要工作人员后续进行二次处理,大大提高了工作效率。

24.具体的,请参阅图1,由于上腔体3位于上壳体1的顶部中间,且上腔体3的顶部左侧设有注入口301,上腔体3的表面设有散热孔302,轮胎生产用的原材料通过注入口301注入至上腔体3的内部,而刚问溶解后的原材料在冷却时可通过散热孔302快速散热,且由于上腔体3的外圈设有等距环绕分布的第一加固片303,上腔体3在衔接上壳体1后可通过第一加固片303进行加固。

25.具体的,请参阅图1,由于下壳体5的底部中间设有下腔体7,且下腔体7的底部呈封口状,且下腔体7的外圈设有等距环绕分布的第二加固片701,轮胎在成型过程中由下腔体7进行托底,而下腔体7通过边缘的第二加固片701加强拼接后的牢固性。

26.具体的,请参阅图2,由于上壳体1的底面中间设有第一成型腔8,且第一成型腔8的表面呈弧形,且第一成型腔8的下端设有第二成型腔9,第一成型腔8的表面设有第一胎纹槽801,且第一成型腔8的内部呈空心状,当原材料注入上腔体3内部后可通过第一成型腔8和第二成型腔9进行冷却定型,而轮胎表面上层的胎纹可通过第一胎纹槽801进行成型。

27.具体的,请参阅图3,由于第二成型腔9与下壳体5衔接,且第二成型腔9外形与第一成型腔8相同,第二成型腔9的表面设有第二胎纹槽901,且第二胎纹槽901与第一胎纹槽801的形状相反,使得第二成型腔9和第一成型腔8在对接完成后可完全贴合衔接,防止轮胎成型过程中产生变形,而且轮胎表面下层胎纹可通过第二胎纹槽901形成与第一胎纹槽801相反的胎纹,可提高轮胎的防滑性。

28.工作原理:将上壳体1边缘的第一对接支耳2对齐下壳体5第二对接支耳6后,将锚栓4沿第一定位孔201嵌入并与第二定位孔601对接的方式可将上壳体1和下壳体5进行拼接,使得装置整体的拼接完成后紧密度较高,从而当制作轮胎的原材料在注入装置后材料不容易从装置拼接处的缝隙渗出,表面后续轮胎表皮产生毛刺,不仅提高轮胎整体的美观度,而且不需要工作人员后续进行二次处理,大大提高了工作效率,轮胎生产用的原材料由注入口301注入至上腔体3内部,当原材料注入上腔体3内部后通过第一成型腔8和第二成型腔9进行冷却定型,而轮胎在成型过程中由下腔体7进行托底,并通过散热孔302进行散热,使得装置整体的散热性较强,当轮胎原材料注入装置内部后冷却成型的时间较短,避免原材料在长时间的高温影响下产生膨胀变形,进而确保后续轮胎成型完成后能达到工业标准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。