1.本实用涉及过滤滤芯领域,尤其涉及一种具有抗污染能力的卷膜结构及滤芯组件。

背景技术:

2.大部分现有产品中,都只采用一根中心管,膜元件缠绕在中心管上形成膜滤芯组件,过滤时,原水从滤芯端部进水,并沿着膜滤芯的轴向移动,将过滤后的纯水收集到中心管内,浓水则从膜滤芯的另外一端流出。这种膜滤芯的缺点为:进水流量低,制水流道短,原水与膜元件的表面接触的滞留时间短,内部压力不稳定,脱盐率低,膜元件得不到完全利用,膜元件利用区域不均衡等一系列问题。

3.比如中国专利cn201611242200.3公开了一种侧流式反渗透过滤器,其技术方案主要为外壳上设有原水进水口、净水出水口和浓水出水口,所述过滤器的中心设有净水通道和浓水通道,所述净水通道和浓水通道分别与净水出水口和浓水出水口连通,所述膜元件缠绕于净水通道和浓水通道外形成反渗透滤芯,相邻两层膜元件之间形成螺旋状向中心延伸的制水流道,所述膜元件位于反渗透滤芯的侧壁上的末端形成了与制水流道连通的原水进口,所述反渗透滤芯的外侧和外壳的内侧之间形成原水容纳腔,所述原水进口通过原水容纳腔与原水进水口连通。相比于现有技术中原水进口位于反渗透滤芯中心的方案,在同等原始水压的情况下,该实用新型的方案能够使更大面积的膜元件得到高效利用。并且由于产水效率高,则明显提升了原水在膜元件表面的切面流速,降低表面污堵的风险。

4.但是该种侧流式反渗透过滤器仍与现有的侧流式反渗膜一样,由于其前端后端过滤截面相同所以其仍然存在内端(前端)压力损失大,进入到后端时流速不足容易出现污染。而且该种结构的侧流式反渗膜体存在制水流道短等技术问题。

技术实现要素:

5.本实用新型针对现有技术中压力损失大,后端流速慢容易造成堆积污染的缺点,提供了一种具有抗污染能力的卷膜结构及滤芯组件。

6.为了解决上述技术问题,本实用新型通过下述技术方案得以解决:

7.一种具有抗污染能力的卷膜结构,包括膜体,膜体展平后至少包括外侧的第一反渗膜层和第二反渗膜,第一反渗膜层和第二反渗膜的边部密封连接,第一反渗膜层和第二反渗膜在其内侧形成袋状空间,袋装空间为产水层,膜体的外侧为原水层,原水从第一反渗膜层或/和第二反渗膜的外侧经第一反渗膜层或/ 和第二反渗膜过滤后进入产水层内;

8.膜体连接在净水进口的一端为内端,第一反渗膜的内端密封连接有第三反渗膜,第二反渗膜的内端密封连接第四反渗膜,第三反渗膜和第四反渗膜向产水层的中间区域延伸,第三反渗膜和第四反渗膜的端部密封连接,第三反渗膜的边部和第一反渗膜的边部密封,第四反渗膜和第二反渗膜的边部密封;

9.第一反渗膜、第三反渗膜、第二反渗膜和第四反渗膜形成m型结构,膜体形成外侧

的流道较长的第一原水层,以及第三反渗膜、第四反渗膜形成的第二原水层,原水从中心管流出后进入第一原水层和第二原水层。

10.作为优选,第一反渗膜、第二反渗膜、第三反渗膜和第四反渗膜的轴向尺寸相同,第一反渗膜、第二反渗膜的径向尺寸相同,第三反渗膜和第四反渗膜的径向长度相同均为第一反渗膜的1/4~1/2,该比例与膜的特性有关。

11.作为优选,第三反渗膜由第一反渗膜弯折形成,第二四反渗膜由第二反渗膜弯折形成。

12.作为优选,膜体卷绕在中心管上形成螺旋状的产水层,膜体的外侧面由于卷绕形成螺旋状间隙,该间隙为原水层。

13.作为优选,原水层和产水层内设置有导流网。

14.滤芯组件,包括中心管,中心管内设置有相互独立的且均沿中心管轴向延伸的第一腔体和第二腔体,第一腔体上设置有原水进口、原水出口,第二腔体上设置有净水进口和净水出口;中心管上包覆有上述的具有抗污染能力的卷膜结构;原水出口和原水层连通,净水进口和产水层连通。

15.作为优选,原水出口设置在第二腔体的端部,原水出口与中心管同轴线设置,净水进口设置在第二腔体的侧面且其中心线与中心管的轴线垂直设置。

16.作为优选,净水进口设置在第二腔体的一端,原水进口设置在第一腔体的侧面上。

17.通过以上技术方案,本实用新型具有以下技术效果:

18.本方案设计了一种具有抗污染能力的卷膜结构,其通过对卷膜结构进行设计,使原水在进入原水层时具有较大的接触面积,从而能够降低因接触面过小导致原水与膜体以及中心管侧壁等位置造成压力损失,到达后端时通过降低与原水接触的膜面积从而提高流速,保证冲刷效果,解决了卷膜容易污染结垢的缺点。

附图说明

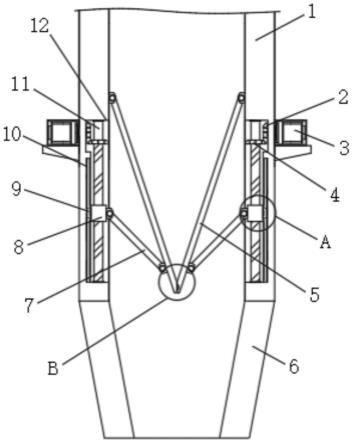

19.图1为中心管的整体结构示意图。

20.图2为中心管的内部结构示意图。

21.图3为膜体的结构示意图。

22.图4是实验室整机运行条件下,同种材料及相同面积的本方案的膜体与传统膜体的流量衰减图。

23.附图中各数字标号所指代的部位名称如下:1—膜体、2—第一反渗膜、3—第二反渗膜、4—第三反渗膜、5—第四反渗膜、6—原水层、7—产水层、61—第一原水层、62—第二原水层、10—第一腔体、11—第二腔体、12—原水进口、 13—原水出口、14—净水进口、15—净水出口、16—中心管。

具体实施方式

24.下面结合附图与实施例对本实用新型作进一步详细描述。

25.实施例1

26.一种具有抗结垢能力的卷膜结构,包括膜体1,膜体1展平后至少包括的外侧的第一反渗膜2层和第二反渗膜3,第一反渗膜2层和第二反渗膜3通过边部密封在其内部形成产

水层7,膜体1的外侧为原水层6,原水从第一反渗膜2层或/和第二反渗膜3的外侧经第一反渗膜2层或/和第二反渗膜3过滤后进入产水层7内;

27.产水层7和净水进口14连通,膜体1连接在进水进口的一端为内端,第一反渗膜2的内端密封连接有第三反渗膜4,第二反渗膜3的内端密封连接第四反渗膜5,第三反渗膜4和第四反渗膜5向产水层7的中间区域延伸,第一反渗膜 2、第三反渗膜4、第二反渗膜3和第四反渗膜5形成m型结构,膜体1形成外侧的流道较长的第一原水层61,以及第三反渗膜、第四反渗膜形成的第二原水层62,原水从中心管流出后进入第一原水层61和第二原水层62。

28.第一反渗膜2、第三反渗膜4、第二反渗膜3和第四反渗膜5形成m型结构,第三反渗膜4和第一反渗膜2之间形成第一湍流区8,第二反渗膜3和第四反渗膜5形成第二湍流区9,第一湍流区8和第二湍流区9形成在产水层7内与产水层7连通。

29.本方案中原水经原水出口流出进入到原水层时,由于前端具有第一原水层61 和第二原水层62,所以原水初始状态时能够获得较大的膜片面积,所以前端膜片利用率较高。同时该种结构原水绝大部分压力作用在膜片上,所以相对而言降低了与其他无关的压力损失,能量损失低,更加节能。

30.本实施例中,第一反渗膜2、第二反渗膜3、第三反渗膜4和第四反渗膜5 的轴向尺寸相同,第一反渗膜2、第二反渗膜3的径向尺寸相同,第三反渗膜4 和第四反渗膜5的径向长度相同均为第一反渗膜2的1/4~1/2,其中具体的比例关系与采取的膜材质以及实际需求有关,本实施例所设计的比例为1/2。即原水在“走完”第二原水层62后只利用第一原水层61制水,其膜面积降低1/2,所以后端流速相较于前端会增加。即该种结构的前端分布的水流面积为后端的2 倍,所以该种结构提高了后端的流速,大概流速提高2倍,大幅提高了膜片的抗阻垢能力,减少了膜片污染,提高了膜片的使用寿命。

31.本实施例中,为了便于成型第三反渗膜4、第四反渗膜5,本方案中的第三反渗膜4由第一反渗膜2弯折形成,第二四反渗膜由第二反渗膜3弯折形成。

32.本实施例中,膜体1卷绕在中心管16上形成螺旋状的产水层7,膜膜体1的外侧面由于卷绕形成螺旋状间隙,该间隙为原水层6。所述的原水层6和产水层 7内设置有导流网。

33.实施例2

34.本实施例提供了一种滤芯组件,其包括中心管16,中心管16内设置有相互独立的且均沿中心管16轴向延伸的第一腔体10和第二腔体11,第一腔体10上设置有原水进口12、原水出口13,第二腔体11上设置有净水进口14和净水出口15;该中心管16装配的为实施例1的卷膜结构;原水出口13和原水层6连通,净水进口14和产水层7连通。本实施例中,原水出口13设置在第二腔体 11的端部,原水出口13与中心管16同轴线设置,进水进口设置在第二腔体11 的侧面且其中心线与中心管16的轴线垂直设置,净水进口14设置在第二腔体 11的一端,原水进口12设置在第一腔体10的侧面上。

35.实施例3

36.本实施例与实施例1的区别之处在于:原水进口12为键槽状。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。