1.本发明涉及化工产品生产领域,具体的涉及一种氨基锂的生产方法。

背景技术:

2.氨基锂是一种有机物,化学式为h2nli,熔点为373℃沸点为430℃。在化学工业上,氨基锂具有用途广泛,可作有机合成的缩合促进剂、还原剂、脱水剂、干燥剂、脱卤剂、烷基化剂、氨解反应剂,还可用作乙烯化合物阴离子聚合的发剂;以及制造叠氮化合物、氰化物,在抗氧剂1010、1076生产中作为酯交换催化剂;在医药工业上,氨基锂可用作维生素a、维生素d3和抗艾滋病药物的合成催化剂;另外氨基锂还可作为一种良好的储氢材料,在新能源锂电池电极材料制造原料等方面具备重要用途和广阔的发展前景。

3.氨基锂的工业规模化合成工艺,一般采用液氨和锂金属在高压条件下反应并加热,生成氨基锂,并加入有机溶剂如石油、液烃类等,由于在高温高压下反应,氨气和锂的剧烈反应,使得反应具备一定的危险性,另外石油、液烃等溶剂的加入,会引入杂质,进而对于产品的纯度产生不利影响。对于实验室阶段的氨基锂合成,其合成效率低,如:将两个镍坩埚上下叠放,装入直立的玻璃管中。在上面的镍坩埚底部钻三个1.5mm的小孔,当在氨气流中加热至400℃时,熔融的氨基锂即可不断地滴入下面的坩埚中,并在氨气流中冷却固化,此实验室法在工业化大规模生产中,效率不高,难以实施。中国专利(申请号202010845754.2)公开了利用球磨法合成氨基锂的方法,其反应材料为氢化钙和氢氧化锂,在高效率高质量需求的工业化生产中,该方法难以克服杂质去除和球磨合成速率的缺陷。

技术实现要素:

4.本发明的目的在于提供一种工艺简单,且较为环保的合成氨基锂的合成方法。该方法没有额外废料对环境友好、出料纯度高,可以大规模生产。

5.为实现上述目的,本发明采用如下技术方案:

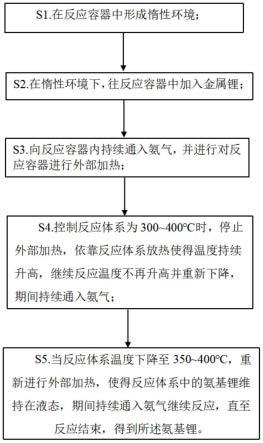

6.一种氨基锂生产方法,包括如下步骤:

7.s1.在反应容器中形成惰性环境;

8.s2.在惰性环境下,往反应容器中加入金属锂;

9.s3.向反应容器内持续通入氨气,并进行对反应容器进行外部加热;

10.s4.控制反应体系为300~400℃时,停止外部加热,依靠反应体系放热使得温度持续升高至不超过630℃,继续反应温度不再升高并重新下降,期间持续通入氨气;

11.s5.当反应体系温度下降至350~400℃,重新进行外部加热,使得反应体系中的氨基锂维持在液态,期间持续通入氨气继续反应,直至反应结束,得到所述氨基锂。

12.本发明提供了一种新的氨基锂的制备方法,在惰性环境中,通过控制反应体系的温度变化,使氨基锂的反应不至于过分剧烈,在使得氨基锂反应充分的同时,减少副反应的产生,大大提高了氨基锂的纯度。

13.步骤s4.中,初始反应放热剧烈,升温迅速,所以在较低温度关闭加热,利用放热升

温,使得本方法体系下温度最高值不高于630℃,减少副反应的发生。步骤s4.若停止加热过迟,导致体系温度过高,最终会导致氨基锂分解为氢化锂,造成氨基锂纯度较低。

14.步骤s5.降温后,体系反应缓慢,需要外界给予热量,使得反应物处于熔化液态,由于传热有滞后,因此需要在较高温度就开始加热,另外在后期体系中锂含量减少,氨基锂含量增多,混合物物料的熔点上升,维持液态需较高温度,步骤s5.开始加热如若过迟,则会导致体系温度降至350℃以下,会导致反应不充分。

15.优选地,步骤s1.中,所述惰性环境为通过通入惰性气体形成。

16.由于金属锂很活泼,能与氧气、二氧化碳、氮气、水等分发生反应,从而产生副产物和杂质。因此需要在惰性环境下才能保证反应的顺利进行。优选地,所述惰性气体优选为氦气。

17.本领域技术人员都知道,金属锂为活泼金属,容易与空气中的水等反应,因此,步骤s2.中,往反应容器中加入金属锂应确保迅速加入。

18.优选地,步骤s2.中,所述金属锂的纯度为≥99.9%。

19.优选地,步骤s3.中,根据加热后反应容器的温度情况,调节通入氨气的流量。

20.更优选地,步骤s3.中,当反应容器的温度小于等于120℃时,通入的氨气流量为0.2~0.6m3/h。体系的温度刚开始上升时,氨气和金属锂在此条件下不发生反应,通入氨气可以以较低的速度,排尽惰性气体,最终使得整个体系形成氨气的氛围,此时氨气流量过大,会造成浪费,因此可以把氨气的流量控制在较低的流量。

21.更优选地,步骤s3.中,当反应容器的温度大于120℃时,调整通入的氨气流量为0.8~1.5m3/h。当体系的温度上升至较高程度,氨气和氨基锂开始发生反应,可以加大氨气的流量,以节省时间。

22.优选地,步骤s4.中,所述氨气的流量为0.8~1.5m3/h。

23.优选地,步骤s5.中,所述氨气的流量为0.8~1.5m3/h。

24.优选地,步骤s4.和/或步骤s5.中氨气的流量,与步骤s3.中体系温度上升至较高程度时的氨气流量相同。

25.优选地,步骤s5.中,所述重新外部加热并控制反应体系的温度在400~500℃。

26.优选地,步骤s5.中,所述继续反应的时间为8~16小时。

27.优选地,步骤s2.中,所述金属锂的添加量为5kg~10kg。

28.优选地,步骤s2.中,所述金属锂的添加量以千克kg计与反应容器体积以升l计,其比值为1:12~1:3。

29.优选地,所述生产方法,还包括后处理步骤。所述后处理包括在惰性气体氛下对制备得到的氨基锂进行切片出料、然后经粉碎、检验合格、计量包装。

30.优选地,所述生产方法,还包括对尾气进行处理的步骤。所述尾气进行处理包括用氨吸收塔将对尾气进行处理。本发明中,尾气成分主要为反应中过量的氨气、反应中产生的氢气、以及少量惰性气体。反应中过量的氨气,进入氨吸收塔,吸收塔循环喷淋稀硫酸,生成副产品硫酸铵,喷淋塔底部的硫酸铵溶液经加热浓缩,至结晶釜结晶、离心、干燥后包装入库;反应产生的氢气以及多余的惰性气体,未被氨吸收塔吸收,通过放空管高空排放。

31.与现有技术相比,本发明具有如下有益效果:

32.本发明提供一种新的制备氨基锂的方法,在惰性环境中,通过控制反应体系的温

度变化,使氨基锂的反应不至于过分剧烈,在使得氨基锂反应充分的同时,减少副反应的产生,大大提高了氨基锂的纯度,采用本发明所述方法制备得到的氨基锂的纯度≥98%;同时,本方法产生的尾气容易处理,反应时间短,适合工业大规模生产。

附图说明

33.图1氨基锂生产方法流程示意图

具体实施方式

34.下面以具体实施例对本发明技术方案做进一步说明,但本发明的保护范围不限于此。

35.工艺所用原材料锂金属,氨气、惰性气体及尾气吸收所用稀硫酸均为市购,金属锂纯度为99.95%。

36.实施例1

37.一种氨基锂生产方法,包括如下步骤:

38.s1.调节氦气流量为0.1m3/h;将纯净的氦气通过惰性气体进气管进入反应釜(60l),通气20分钟,排除反应釜中空气和水蒸气,使反应釜中形成惰性环境;

39.s2.在惰性环境下,往反应釜中加入5kg金属锂(体积约为10dm3);

40.s3.经氨气进气管向反应釜内持续通入氨气,并进行对反应釜进行外部加热;

41.输入反应釜的氨气经过碱石灰干燥后,并且在初期,调节氨气流量为0.2m3/h;待反应釜温度升至120℃时,将氨气流量调节至0.8m3/h。

42.s4.当测温管测定反应釜的温度为380℃时,停止外部加热,由于金属锂与氨属放热反应,反应体系放热使得温度持续升高,釜温最高升至605℃,随后反应温度不再升高并重新下降。期间持续通入氨气,氨气流量调节至0.8m3/h。

43.s5.当测温管测定反应釜温度下降至350℃,重新进行外部加热,并维持反应釜温度为500℃,此时反应体系中的氨基锂维持在液态,期间持续通入氨气继续反应,氨气流量调节至0.8m3/h,直至15小时后,反应结束,打开出料管,在氦气气氛下经切片机冷却切片出料,得到所述氨基锂。

44.反应产生的的尾气经缓冲罐进入氨吸收塔,塔底循环泵打入稀硫酸喷淋吸收过量的氨气,反应产生的氢气通过放空管高空排放。喷淋塔底部的硫酸铵出料管溶液经加热浓缩,至结晶釜结晶、离心、干燥后,得到硫酸铵固体。

45.对比例1仅改变实施例1步骤s4.中停止加热的温度超过本方案的范围

46.一种氨基锂生产方法,包括如下步骤:

47.s1.调节氦气流量为0.1m3/h;将纯净的氦气通过惰性气体进气管进入反应釜(60l),通气20分钟,排除反应釜中空气和水蒸气,使反应釜中形成惰性环境;

48.s2.在惰性环境下,往反应釜中加入5kg金属锂(体积约为10dm3);

49.s3.经氨气进气管向反应釜内持续通入氨气,并进行对反应釜进行外部加热;

50.输入反应釜的氨气经过碱石灰干燥后,并且在初期,调节氨气流量为0.2m3/h;待反应釜温度升至120℃时,将氨气流量调节至0.8m3/h。

51.s4.当测温管测定反应釜的温度为450℃时,停止外部加热,由于金属锂与氨属放

热反应,反应体系放热使得温度持续升高,釜温最高升至682℃,随后反应温度不再升高并重新下降。期间持续通入氨气,氨气流量调节至0.8m3/h。

52.s5.当测温管测定反应釜温度下降至350℃,重新进行外部加热,并维持反应釜温度为500℃,此时反应体系中的氨基锂维持在液态,期间持续通入氨气继续反应,氨气流量调节至0.8m3/h,直至15小时后,反应结束,打开出料管,在氦气气氛下经切片机冷却切片出料,得到所述氨基锂。

53.反应产生的的尾气经缓冲罐进入氨吸收塔,塔底循环泵打入稀硫酸喷淋吸收过量的氨气,反应产生的氢气通过放空管高空排放。喷淋塔底部的硫酸铵溶液经加热浓缩,至结晶釜结晶、离心、干燥后,得到硫酸铵固体。

54.实施例2

55.一种氨基锂生产方法,包括如下步骤:

56.s1.调节氦气流量为0.1m3/h;将纯净的氦气通过惰性气体进气管进入反应釜(60l),通气20分钟,排除反应釜中空气和水蒸气,使反应釜中形成惰性环境;

57.s2.在惰性环境下,往反应釜中加入5kg金属锂(体积约为10dm3);

58.s3.经氨气进气管向反应釜内持续通入氨气,并进行对反应釜进行外部加热;输入反应釜的氨气经过碱石灰干燥后,并且在初期,调节氨气流量为0.2m3/h;待反应釜温度升至120℃时,将氨气流量调节至1m3/h。

59.s4.当测温管测定反应釜的温度为380℃时,停止外部加热,由于金属锂与氨属放热反应,反应体系放热使得温度持续升高,釜温最高升至617℃,随后反应温度不再升高并重新下降。期间持续通入氨气,氨气流量调节至1m3/h。

60.s5.当测温管测定反应釜温度下降至350℃,重新进行外部加热,并维持反应釜温度为500℃,此时反应体系中的氨基锂维持在液态,期间持续通入氨气继续反应,氨气流量调节至1m3/h,直至15小时后,反应结束,打开出料管,在氦气气氛下经切片机冷却切片出料,得到所述氨基锂。

61.反应产生的的尾气经缓冲罐进入氨吸收塔,塔底循环泵打入稀硫酸喷淋吸收过量的氨气,反应产生的氢气通过放空管高空排放。喷淋塔底部的硫酸铵溶液经加热浓缩,至结晶釜结晶、离心、干燥后,得到硫酸铵固体。

62.对比例2仅改变实施例2步骤s3.中氨气流量超过本方案的范围

63.一种氨基锂生产方法,包括如下步骤:

64.s1.调节氦气流量为0.1m3/h;将纯净的氦气通过惰性气体进气管进入反应釜(60l),通气20分钟,排除反应釜中空气和水蒸气,使反应釜中形成惰性环境;

65.s2.在惰性环境下,往反应釜中加入5kg金属锂(体积约为10dm3);

66.s3.经氨气进气管向反应釜内持续通入氨气,并进行对反应釜进行外部加热;

67.输入反应釜的氨气经过碱石灰干燥后,并且在初期,调节氨气流量为0.2m3/h;待反应釜温度升至120℃时,将氨气流量调节至1.8m3/h。

68.s4.当测温管测定反应釜的温度为380℃时,停止外部加热,由于金属锂与氨属放热反应,反应体系放热使得温度持续升高,釜温最高升至695℃,随后反应温度不再升高并重新下降。期间持续通入氨气,氨气流量调节至1m3/h。

69.s5.当测温管测定反应釜温度下降至350℃,重新进行外部加热,并维持反应釜温

度为500℃,此时反应体系中的氨基锂维持在液态,期间持续通入氨气继续反应,氨气流量调节至1m3/h,直至15小时后,反应结束,打开出料管,在氦气气氛下经切片机冷却切片出料,得到所述氨基锂。

70.反应产生的的尾气经缓冲罐进入氨吸收塔,塔底循环泵打入稀硫酸喷淋吸收过量的氨气,反应产生的氢气通过放空管高空排放。喷淋塔底部的硫酸铵溶液经加热浓缩,至结晶釜结晶、离心、干燥后,得到硫酸铵固体。

71.实施例3

72.一种氨基锂生产方法,包括如下步骤:

73.s1.调节氦气流量为0.1m3/h;将纯净的氦气通过惰性气体进气管进入反应釜(60l),通气20分钟,排除反应釜中空气和水蒸气,使反应釜中形成惰性环境;

74.s2.在惰性环境下,往反应釜中加入10kg金属锂(体积约为20dm3);

75.s3.经氨气进气管向反应釜内持续通入氨气,并进行对反应釜进行外部加热;

76.输入反应釜的氨气经过碱石灰干燥后,并且在初期,调节氨气流量为0.2m3/h;待反应釜温度升至120℃时,将氨气流量调节至1m3/h。

77.s4.当测温管测定反应釜的温度为380℃时,停止外部加热,由于金属锂与氨属放热反应,反应体系放热使得温度持续升高,釜温最高升至625℃,随后反应温度不再升高并重新下降。期间持续通入氨气,氨气流量调节至1m3/h。

78.s5.当测温管测定反应釜温度下降至350℃,重新进行外部加热,并维持反应釜温度为450℃,此时反应体系中的氨基锂维持在液态,期间持续通入氨气继续反应,氨气流量调节至1m3/h,直至15小时后,反应结束,打开出料管,在氦气气氛下经切片机冷却切片出料,得到所述氨基锂。

79.反应产生的尾气经缓冲罐进入氨吸收塔,塔底循环泵打入稀硫酸喷淋吸收过量的氨气,反应产生的氢气通过放空管高空排放。喷淋塔底部的硫酸铵溶液经加热浓缩,至结晶釜结晶、离心、干燥后,得到硫酸铵固体。

80.实施例4

81.一种氨基锂生产方法,包括如下步骤:

82.s1.调节氦气流量为0.1m3/h;将纯净的氦气通过惰性气体进气管进入反应釜(60l),通气20分钟,排除反应釜中空气和水蒸气,使反应釜中形成惰性环境;

83.s2.在惰性环境下,往反应釜中加入5kg金属锂(体积约为10dm3);

84.s3.经氨气进气管向反应釜内持续通入氨气,并进行对反应釜进行外部加热;

85.输入反应釜的氨气经过碱石灰干燥后,并且在初期,调节氨气流量为0.2m3/h;待反应釜温度升至120℃时,将氨气流量调节至0.8m3/h。

86.s4.当测温管测定反应釜的温度为400℃时,停止外部加热,由于金属锂与氨属放热反应,反应体系放热使得温度持续升高,釜温最高升至612℃,随后反应温度不再升高并重新下降。期间持续通入氨气,氨气流量调节至0.8m3/h。

87.s5.当测温管测定反应釜温度下降至350℃,重新进行外部加热,并维持反应釜温度为500℃,此时反应体系中的氨基锂维持在液态,期间持续通入氨气继续反应,氨气流量调节至0.8m3/h,直至15小时后,反应结束,打开出料管,在氦气气氛下经切片机冷却切片出料,得到所述氨基锂。

88.反应产生的的尾气经缓冲罐进入氨吸收塔,塔底循环泵打入稀硫酸喷淋吸收过量的氨气,反应产生的氢气通过放空管高空排放。喷淋塔底部的硫酸铵溶液经加热浓缩,至结晶釜结晶、离心、干燥后,得到硫酸铵固体。

89.实施例5

90.一种氨基锂生产方法,包括如下步骤:

91.s1.调节氦气流量为0.1m3/h;将纯净的氦气通过惰性气体进气管进入反应釜(60l),通气20分钟,排除反应釜中空气和水蒸气,使反应釜中形成惰性环境;

92.s2.在惰性环境下,往反应釜中加入10kg金属锂(体积约为20dm3);

93.s3.经氨气进气管向反应釜内持续通入氨气,并进行对反应釜进行外部加热;

94.输入反应釜的氨气经过碱石灰干燥后,并且在初期,调节氨气流量为0.2m3/h;待反应釜温度升至120℃时,将氨气流量调节至1m3/h。

95.s4.当测温管测定反应釜的温度为320℃时,停止外部加热,由于金属锂与氨属放热反应,反应体系放热使得温度持续升高,釜温最高升至602℃,随后反应温度不再升高并重新下降。期间持续通入氨气,氨气流量调节至1m3/h。

96.s5.当测温管测定反应釜温度下降至350℃,重新进行外部加热,并维持反应釜温度为450℃,此时反应体系中的氨基锂维持在液态,期间持续通入氨气继续反应,氨气流量调节至1m3/h,直至15小时后,反应结束,打开出料管,在氦气气氛下经切片机冷却切片出料,得到所述氨基锂。

97.反应产生的的尾气经缓冲罐进入氨吸收塔,塔底循环泵打入稀硫酸喷淋吸收过量的氨气,反应产生的氢气通过放空管高空排放。喷淋塔底部的硫酸铵溶液经加热浓缩,至结晶釜结晶、离心、干燥后,得到硫酸铵固体。

98.实施例6

99.一种氨基锂生产方法,包括如下步骤:

100.s1.调节氦气流量为0.1m3/h;将纯净的氦气通过惰性气体进气管进入反应釜(60l),通气20分钟,排除反应釜中空气和水蒸气,使反应釜中形成惰性环境;

101.s2.在惰性环境下,往反应釜中加入10kg金属锂(体积约为20dm3);

102.s3.经氨气进气管向反应釜内持续通入氨气,并进行对反应釜进行外部加热;

103.输入反应釜的氨气经过碱石灰干燥后,并且在初期,调节氨气流量为0.2m3/h;待反应釜温度升至120℃时,将氨气流量调节至1m3/h。

104.s4.当测温管测定反应釜的温度为350℃时,停止外部加热,由于金属锂与氨属放热反应,反应体系放热使得温度持续升高,釜温最高升至613℃,随后反应温度不再升高并重新下降。期间持续通入氨气,氨气流量调节至1m3/h。

105.s5.当测温管测定反应釜温度下降至400℃,重新进行外部加热,并维持反应釜温度为500℃,此时反应体系中的氨基锂维持在液态,期间持续通入氨气继续反应,氨气流量调节至1m3/h,直至15小时后,反应结束,打开出料管,在氦气气氛下经切片机冷却切片出料,得到所述氨基锂。

106.反应产生的的尾气经缓冲罐进入氨吸收塔,塔底循环泵打入稀硫酸喷淋吸收过量的氨气,反应产生的氢气通过放空管高空排放。喷淋塔底部的硫酸铵溶液经加热浓缩,至结晶釜结晶、离心、干燥后,得到硫酸铵固体。

107.对实施例1~6及对比例1~2氨基锂产品进行氨基锂含量测定

108.1.检测对象:取实施例1~6产品,对比例1~2产品,检验含量。

109.2.滴定法测定氨基锂含量

110.(1)测定原理

111.在中性溶液中,铵盐与甲醛作用生成六次甲基四铵和相当于铵盐含量的酸,在指示剂存在下,用氢氧化钠标准滴定溶液滴定。

112.(2)试剂和溶液准备

113.盐酸标准滴定溶液:c(hcl)为1.0mol/l;氢氧化钠标准滴定溶液:c(naoh)为1.0mol/l;氢氧化钠标准滴定溶液:c(naoh)为0.5mol/l;中性甲醛溶液:250g/l;甲基红混合指示液:1g/l;酚酞指示液:10g/l。

114.(3)样品的测定

115.取1.0mol/l盐酸标准滴定溶液50ml放入200ml碘量瓶中,并用冰浴冷却;准确称取0.35g实施例1所得产品(精确到0.0001g),倒入碘量瓶中,立刻盖上瓶塞。等样品完全分解后,加入1滴甲基红指示液,用1.0mol/l氢氧化钠标准滴定溶液滴定至橙色;再加入250g/l中性甲醛溶液15ml,混匀。放置5~10min,加入3滴酚酞指示液,用0.5mol/l氢氧化钠标准滴定溶液滴定至浅红色,经1min不消失则为滴定终点。按下式计算纯度,式中:w表示氨基锂的质量分数(%);c表示氢氧化钠标准溶液的摩尔浓度(mol/l);v表示滴定时消耗氢氧化钠标准溶液的体积(ml);m表示试样质量(g);常数0.02296表示与1.00ml氢氧化钠标准滴定溶液[c(naoh)为1.000mol/l]相当的以克表示的氨基锂的质量。

[0116][0117]

依据上述方法,改变测试样品,分别测出实施例2~6、对比例1、对比例2的氨基锂含量。

[0118]

对实施例1~6及对比例1~2氨基锂产品进行氢化锂含量测定

[0119]

1.检测对象:取实施例1~6产品,对比例1~2产品,检验含量。

[0120]

2.水解法测定氢化锂含量

[0121]

(1)测定原理

[0122]

氢化锂水反应生成氢氧化锂和氢气,通过测定氢化锂与水反应中氢气的生成量来计算氢化锂的含量,氨基锂与水反应生成氢氧化锂和氨气,生成的氨气被硫酸吸收。

[0123]

(2)试剂和仪器准备

[0124]

蒸馏水、氩气、电磁搅拌器、反应室(锥形瓶)、冷却槽、滴定管、量气管、平衡管及相关连接管。其中滴定管里放置可与氢化锂反应的蒸馏水,并可以测定加入的液体体积,蒸馏水作为与氢化锂的反应物,反应室与滴定管和量气管、氩气管相连,滴定管的液体可以根据需要的量添加进反应室,氩气管可以排除系统的其他气体;量气管与平衡管相连,量器管结合平衡管可以用来测定常压下反应生成的氢气体积,在反应室与量器管之间设置氨气吸收装置,采用硫酸吸收瓶,用来去除氨基锂与水反应产生的氨气,由于反应为剧烈放热反应,冷却槽用于控制反应过程。

[0125]

(3)样品的测定

[0126]

称取0.35g实施例1样品于反应室(锥形瓶),保持滴定管关闭,连接好仪器检验气

密性,使得整个仪器系统是密封的,通入氩气,使得仪器系统空气排尽,关闭氩气管,测出室内温度t(℃),室内压强p(kpa),读出反应前体积v1(ml),打开滴定管,使蒸馏水缓慢滴入,并记录加入的蒸馏水体积v

h2o

(ml),并打开电磁搅拌器,使反应充分进行,同时,移动平衡管,防止系统产生正压,使得产生的氢气泄漏,待反应结束后,放置至与反应前相同温度t,读出反应后体积v2,则反应产生的氢气体积为v

h2

(ml),v

h2

=v

2-v

1-v

h2o

。将氢气看成理想气体,其摩尔质量计为n

h2

,则由混合气体的气态方程计算n

h2

,即n

h2

=(p-p1)v

h2

/rt,其中,p1为室温t下的蒸馏水的饱和蒸汽压(kpa),t为室内温度(℃),r为气体常数,其值为8.314j/mol

·

k,通过n

h2

的值可以根据氢化锂和水的反应方程式计算出氢化锂的量m1,m1所占称量实施例1总质量的百分比即为实施例1氢化锂的百分比。

[0127]

依据上述方法,改变测试样品,分别测出实施例2~6、对比例1、对比例2的氢化锂含量。

[0128]

对氨基理及氢化锂等杂质含量的测定结果分析

[0129]

表1氨基锂与氢化锂含量对比

[0130]

测定样品氨基锂纯度(%)氢化锂(%)其他杂质(%)实施例198.511.380.11实施例298.451.440.11实施例398.131.770.10实施例498.351.580.07实施例598.331.480.19实施例698.191.620.19对比例195.184.660.16对比例294.875.030.10

[0131]

测定实施例1~6和对比例1~2的氨基锂和氢化锂的结果如表1,由表数据可以看出,通过滴定方法测定的本产品氨基锂纯度为98.13%~98.51%,高于市购阿拉丁和阿法埃沙生产的氨基锂纯度95%(标注氨基锂纯度),高于通过本方法测定的对比例1~2的氨基锂纯度94.87%~95.18%,本实施例制备的产品杂质含量较低,低于2%,其中氢化锂为主要杂质,其他杂质可能为金属锂自身纯度、金属锂投料过程中或惰性气体排放过程中接触极少量空气、水,生成的杂质氢氧化锂、碳酸锂等。相比对比例,其杂质含量较高,约为5%,因此,本技术制备氨基锂的方法可以实现较高纯度的氨基锂。

[0132]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。