1.本发明专利涉及阻燃瓦楞纸板的技术领域,具体而言,涉及防析出的高阻燃瓦楞纸板生产方法。

背景技术:

2.目前国内外植物纤维阻燃纸的生产方法有浸渍法、涂布法、浆内添加法;浸渍法使用的阻燃剂为水溶性的,阻燃剂本身容易吸湿,所以得到的纸质阻燃材料普遍耐水性差、吸潮性强、变形大、强度下降显著、易发黄变硬;涂布法将阻燃剂涂布在纸的表面,阻燃剂大部分集中在纸的表面,不能赋予纸内部阻燃性,阻燃效果不甚理想。

3.而浆内添加法是目前较为普遍使用的高阻燃瓦楞纸板生产工艺,但是浆内添加法在抄纸时阻燃剂流失非常严重,阻燃效果和成本不宜控制,虽然通过与助留剂配合可以解决阻燃剂的流失问题,但是瓦楞纸板在烘干时,阻燃剂会在瓦楞纸板的表面析出,使瓦楞纸板的面板呈白色颗粒状,在进行搬运时阻燃剂则会脱落,从而降低了瓦楞纸板后期使用的阻燃效果。

技术实现要素:

4.本发明的目的在于提供防析出的高阻燃瓦楞纸板生产方法,通过将阻燃剂加工成纳米级别,再与只将进行混合,从而实现瓦楞纸板的高效阻燃,并且通过分散剂使无机盐实现高效分散,同时混合时通过络合剂的作用,使得纳米级别颗粒会在络合剂的周边汇聚,旨在解决现有技术中虽然通过与助留剂配合可以解决阻燃剂的流失问题,但是瓦楞纸板在烘干时,阻燃剂会在瓦楞纸板的表面析出,使瓦楞纸板的面板呈白色颗粒状,在进行搬运时阻燃剂则会脱落,从而降低了瓦楞纸板后期使用的阻燃效果的问题。

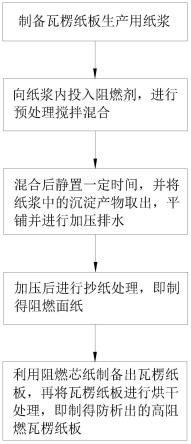

5.本发明是这样实现的,防析出的高阻燃瓦楞纸板生产方法,具体包括如下步骤:

6.s1:用纤维解离器将造纸用植物纤维均匀分散为纸浆,并去除纸浆上部漂浮的杂质;

7.s2:按重量份称取阻燃剂,混合并将阻燃剂进行纳米级研磨混合处理,处理后的阻燃剂加入至纸浆中进行混合搅拌30-50min处理;

8.s3:混合完后才能后静置一定时间,使纸浆内部完全沉淀,并将纸浆中的沉淀产物取出,先重力沥干,再将沉淀物产物放置于加压器械上进行加压处理,压制完成后即制得阻燃面纸;

9.s4:利用阻燃面纸制备出瓦楞纸板,再将瓦楞纸板进行烘干处理,控制烘干温度在120-180℃,烘干1-3h,即制得防析出的高阻燃瓦楞纸板。

10.进一步地,在s1中,在所述纸浆分散完成后通过外接抽水泵抽出液面杂质,所述纸浆的上部漂浮物去除是避免杂质混入瓦楞纸内造成混合度降低。

11.进一步地,在s2中,所述阻燃剂按重量份计包括:无机盐50-80份、高光蜡20-25份、玉米淀粉30-50份、磺酰氟12-14份、滑石粉10-15份、分散剂2-8份、络合剂0.5-1份。

12.进一步地,所述无机盐按重量份计包括:硫酸钠12-16份、二氧化硅15-20份、氧化钠30-40份、氧化铝15-25份、氧化镁10-12份。

13.进一步地,所述纳米级研磨混合处理具体操作方式如下:

14.s11:按重量份称取无机盐、玉米淀粉、滑石粉、分散剂,并将其进行搅拌混合,混合后进行粉碎处理,所粉碎的颗粒粒径设置在30-50nm;

15.s12:粉碎后再加入磺酰氟、高光蜡进行搅拌混合,混合后再次粉碎处理,粉碎后将混合物倒入至纸浆内搅拌;

16.s13:边搅拌时,边向纸浆中加入络合剂。

17.进一步地,所述分散剂为氧化锆。

18.进一步地,所述络合剂为硫酸铁溶液,所述硫酸铁溶液与纸浆内的水混合反应形成氢氧化铁络合物,所述氢氧化铁络合物吸收纸浆内部的颗粒与纸浆相混合。

19.进一步地,在s3中,所述加压器械加压分为两次,首先是加压预处理,所述加压预处理是将沉淀物产物紧压挤压脱水,控制压力保持在10-15mpa,其次为阻燃剂压实处理,控制压力保持在30-50mpa所述阻燃剂压实处理是将挤压脱水后的沉淀物产物表面的阻燃剂压入至纸浆内,以达到沉淀物产物与阻燃剂充分融合。

20.进一步地,在s3中,所制得的阻燃面纸包括纤维层,所述纤维层内均匀分布有阻燃剂,所述阻燃剂的周边分布有络合剂,且所述阻燃剂与络合剂间不间断穿插有分散剂,位于所述阻燃面纸外侧的阻燃剂均压入至纤维层内。

21.进一步地,在s4中,对利用所述阻燃面纸所制得的瓦楞纸板加热时进行两面加热,且在所述瓦楞纸板侧面加热时,在侧壁上均匀撒入吸水剂,所述吸水剂吸收所蒸发的水份。

22.与现有技术相比,本发明提供的防析出的高阻燃瓦楞纸板生产方法,具备以下有益效果:

23.1、通过将阻燃剂加工成纳米级别,再与只将进行混合,从而实现瓦楞纸板的高效阻燃,并且通过分散剂使无机盐实现高效分散,同时混合时通过络合剂的作用,使得纳米级别颗粒会在络合剂的周边汇聚,再通过络合物与纸浆混合加压,将纸浆内部的水分压出,同时将阻燃剂压入至纸浆内部,以达到瓦楞面纸与阻燃剂之间相融合,这样在后期烘干时,阻燃剂析出量明显减小,而所制成的瓦楞纸板阻燃率高达95%以上,效果明显;

24.2、在烘干时通过在瓦楞纸板的加热面上撒入吸水剂,这样在烘干时的水分将会被吸水剂所吸收,而并不会造成水蒸气水流,使瓦楞纸板烘干不彻底,同时设置吸水剂能够对外表面的阻燃剂进行压制,防止纤维层加热形变而吐出阻燃剂,减小阻燃剂析出量。

附图说明

25.图1为本发明提出的防析出的高阻燃瓦楞纸板生产方法的工艺流程图;

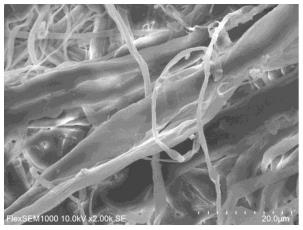

26.图2为本发明提出的防析出的高阻燃瓦楞纸板生产方法中阻燃面纸的截面图。

27.图中:1-纤维层、2-阻燃剂、3-络合剂、4-分散剂。

具体实施方式

28.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并

不用于限定本发明。

29.以下结合具体实施例对本发明的实现进行详细的描述。

30.本实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

31.实施例1

32.参照图1-2所示,防析出的高阻燃瓦楞纸板生产方法,具体包括如下步骤:

33.s1:用纤维解离器将造纸用植物纤维均匀分散为纸浆,并去除纸浆上部漂浮的杂质;

34.s2:按重量份称取阻燃剂,混合并将阻燃剂进行纳米级研磨混合处理,处理后的阻燃剂加入至纸浆中进行混合搅拌30min处理;

35.s3:混合完后才能后静置一定时间,使纸浆内部完全沉淀,并将纸浆中的沉淀产物取出,先重力沥干,再将沉淀物产物放置于加压器械上进行加压处理,压制完成后即制得阻燃面纸;

36.s4:利用阻燃面纸制备出瓦楞纸板,再将瓦楞纸板进行烘干处理,控制烘干温度在120℃,烘干3h,即制得防析出的高阻燃瓦楞纸板。

37.在s1中,在所述纸浆分散完成后通过外接抽水泵抽出液面杂质,所述纸浆的上部漂浮物去除是避免杂质混入瓦楞纸内造成混合度降低。

38.在s2中,所述阻燃剂按重量份计包括:无机盐50份、高光蜡20份、玉米淀粉30份、磺酰氟12份、滑石粉1份、分散剂2份、络合剂0.5份。

39.所述无机盐按重量份计包括:硫酸钠12份、二氧化硅15份、氧化钠30份、氧化铝15份、氧化镁10份。

40.所述纳米级研磨混合处理具体操作方式如下:

41.s11:按重量份称取无机盐、玉米淀粉、滑石粉、分散剂,并将其进行搅拌混合,混合后进行粉碎处理,所粉碎的颗粒粒径设置在30nm;

42.s12:粉碎后再加入磺酰氟、高光蜡进行搅拌混合,混合后再次粉碎处理,粉碎后将混合物倒入至纸浆内搅拌;

43.s13:边搅拌时,边向纸浆中加入络合剂。

44.在s3中,所述加压器械加压分为两次,首先是加压预处理,所述加压预处理是将沉淀物产物紧压挤压脱水,控制压力保持在10mpa,其次为阻燃剂压实处理,控制压力保持在30mpa所述阻燃剂压实处理是将挤压脱水后的沉淀物产物表面的阻燃剂压入至纸浆内,以达到沉淀物产物与阻燃剂充分融合。

45.在s3中,所制得的阻燃面纸包括纤维层1,所述纤维层1内均匀分布有阻燃剂2,所述阻燃剂2的周边分布有络合剂3,且所述阻燃剂2与络合剂3间不间断穿插有分散剂4,位于所述阻燃面纸外侧的阻燃剂2均压入至纤维层1内。

46.在s4中,对利用所述阻燃面纸所制得的瓦楞纸板加热时进行两面加热,且在所述

瓦楞纸板侧面加热时,在侧壁上均匀撒入吸水剂,所述吸水剂吸收所蒸发的水份。

47.实施例2

48.参照图1-2所示,防析出的高阻燃瓦楞纸板生产方法,具体包括如下步骤:

49.s1:用纤维解离器将造纸用植物纤维均匀分散为纸浆,并去除纸浆上部漂浮的杂质;

50.s2:按重量份称取阻燃剂,混合并将阻燃剂进行纳米级研磨混合处理,处理后的阻燃剂加入至纸浆中进行混合搅拌35min处理;

51.s3:混合完后才能后静置一定时间,使纸浆内部完全沉淀,并将纸浆中的沉淀产物取出,先重力沥干,再将沉淀物产物放置于加压器械上进行加压处理,压制完成后即制得阻燃面纸;

52.s4:利用阻燃面纸制备出瓦楞纸板,再将瓦楞纸板进行烘干处理,控制烘干温度在150℃,烘干2h,即制得防析出的高阻燃瓦楞纸板。

53.在s1中,在所述纸浆分散完成后通过外接抽水泵抽出液面杂质,所述纸浆的上部漂浮物去除是避免杂质混入瓦楞纸内造成混合度降低。

54.在s2中,所述阻燃剂按重量份计包括:无机盐60份、高光蜡21份、玉米淀粉35份、磺酰氟13份、滑石粉11份、分散剂5份、络合剂0.5份。

55.所述无机盐按重量份计包括:硫酸钠13份、二氧化硅16份、氧化钠35份、氧化铝18份、氧化镁11份。

56.所述纳米级研磨混合处理具体操作方式如下:

57.s11:按重量份称取无机盐、玉米淀粉、滑石粉、分散剂,并将其进行搅拌混合,混合后进行粉碎处理,所粉碎的颗粒粒径设置在35nm;

58.s12:粉碎后再加入磺酰氟、高光蜡进行搅拌混合,混合后再次粉碎处理,粉碎后将混合物倒入至纸浆内搅拌;

59.s13:边搅拌时,边向纸浆中加入络合剂。

60.在s3中,所述加压器械加压分为两次,首先是加压预处理,所述加压预处理是将沉淀物产物紧压挤压脱水,控制压力保持在11mpa,其次为阻燃剂压实处理,控制压力保持在35mpa所述阻燃剂压实处理是将挤压脱水后的沉淀物产物表面的阻燃剂压入至纸浆内,以达到沉淀物产物与阻燃剂充分融合。

61.在s3中,所制得的阻燃面纸包括纤维层1,所述纤维层1内均匀分布有阻燃剂2,所述阻燃剂2的周边分布有络合剂3,且所述阻燃剂2与络合剂3间不间断穿插有分散剂4,位于所述阻燃面纸外侧的阻燃剂2均压入至纤维层1内。

62.在s4中,对利用所述阻燃面纸所制得的瓦楞纸板加热时进行两面加热,且在所述瓦楞纸板侧面加热时,在侧壁上均匀撒入吸水剂,所述吸水剂吸收所蒸发的水份。

63.实施例3

64.参照图1-2所示,防析出的高阻燃瓦楞纸板生产方法,具体包括如下步骤:

65.s1:用纤维解离器将造纸用植物纤维均匀分散为纸浆,并去除纸浆上部漂浮的杂质;

66.s2:按重量份称取阻燃剂,混合并将阻燃剂进行纳米级研磨混合处理,处理后的阻燃剂加入至纸浆中进行混合搅拌40min处理;

67.s3:混合完后才能后静置一定时间,使纸浆内部完全沉淀,并将纸浆中的沉淀产物取出,先重力沥干,再将沉淀物产物放置于加压器械上进行加压处理,压制完成后即制得阻燃面纸;

68.s4:利用阻燃面纸制备出瓦楞纸板,再将瓦楞纸板进行烘干处理,控制烘干温度在150℃,烘干1.5h,即制得防析出的高阻燃瓦楞纸板。

69.在s1中,在所述纸浆分散完成后通过外接抽水泵抽出液面杂质,所述纸浆的上部漂浮物去除是避免杂质混入瓦楞纸内造成混合度降低。

70.在s2中,所述阻燃剂按重量份计包括:无机盐65份、高光蜡22份、玉米淀粉40份、磺酰氟13份、滑石粉14份、分散剂6份、络合剂0.8份。

71.所述无机盐按重量份计包括:硫酸钠14份、二氧化硅18份、氧化钠36份、氧化铝18份、氧化镁11份。

72.所述纳米级研磨混合处理具体操作方式如下:

73.s11:按重量份称取无机盐、玉米淀粉、滑石粉、分散剂,并将其进行搅拌混合,混合后进行粉碎处理,所粉碎的颗粒粒径设置在40nm;

74.s12:粉碎后再加入磺酰氟、高光蜡进行搅拌混合,混合后再次粉碎处理,粉碎后将混合物倒入至纸浆内搅拌;

75.s13:边搅拌时,边向纸浆中加入络合剂。

76.在s3中,所述加压器械加压分为两次,首先是加压预处理,所述加压预处理是将沉淀物产物紧压挤压脱水,控制压力保持在12mpa,其次为阻燃剂压实处理,控制压力保持在40mpa所述阻燃剂压实处理是将挤压脱水后的沉淀物产物表面的阻燃剂压入至纸浆内,以达到沉淀物产物与阻燃剂充分融合。

77.在s3中,所制得的阻燃面纸包括纤维层1,所述纤维层1内均匀分布有阻燃剂2,所述阻燃剂2的周边分布有络合剂3,且所述阻燃剂2与络合剂3间不间断穿插有分散剂4,位于所述阻燃面纸外侧的阻燃剂2均压入至纤维层1内。

78.在s4中,对利用所述阻燃面纸所制得的瓦楞纸板加热时进行两面加热,且在所述瓦楞纸板侧面加热时,在侧壁上均匀撒入吸水剂,所述吸水剂吸收所蒸发的水份。

79.实施例4

80.参照图1-2所示,防析出的高阻燃瓦楞纸板生产方法,具体包括如下步骤:

81.s1:用纤维解离器将造纸用植物纤维均匀分散为纸浆,并去除纸浆上部漂浮的杂质;

82.s2:按重量份称取阻燃剂,混合并将阻燃剂进行纳米级研磨混合处理,处理后的阻燃剂加入至纸浆中进行混合搅拌45min处理;

83.s3:混合完后才能后静置一定时间,使纸浆内部完全沉淀,并将纸浆中的沉淀产物取出,先重力沥干,再将沉淀物产物放置于加压器械上进行加压处理,压制完成后即制得阻燃面纸;

84.s4:利用阻燃面纸制备出瓦楞纸板,再将瓦楞纸板进行烘干处理,控制烘干温度在160℃,烘干1.5h,即制得防析出的高阻燃瓦楞纸板。

85.在s1中,在所述纸浆分散完成后通过外接抽水泵抽出液面杂质,所述纸浆的上部漂浮物去除是避免杂质混入瓦楞纸内造成混合度降低。

86.在s2中,所述阻燃剂按重量份计包括:无机盐70份、高光蜡24份、玉米淀粉45份、磺酰氟13份、滑石粉14份、分散剂6份、络合剂0.8份。

87.所述无机盐按重量份计包括:硫酸钠15份、二氧化硅18份、氧化钠38份、氧化铝22份、氧化镁11份。

88.所述纳米级研磨混合处理具体操作方式如下:

89.s11:按重量份称取无机盐、玉米淀粉、滑石粉、分散剂,并将其进行搅拌混合,混合后进行粉碎处理,所粉碎的颗粒粒径设置在45nm;

90.s12:粉碎后再加入磺酰氟、高光蜡进行搅拌混合,混合后再次粉碎处理,粉碎后将混合物倒入至纸浆内搅拌;

91.s13:边搅拌时,边向纸浆中加入络合剂。

92.在s3中,所述加压器械加压分为两次,首先是加压预处理,所述加压预处理是将沉淀物产物紧压挤压脱水,控制压力保持在14mpa,其次为阻燃剂压实处理,控制压力保持在45mpa所述阻燃剂压实处理是将挤压脱水后的沉淀物产物表面的阻燃剂压入至纸浆内,以达到沉淀物产物与阻燃剂充分融合。

93.在s3中,所制得的阻燃面纸包括纤维层1,所述纤维层1内均匀分布有阻燃剂2,所述阻燃剂2的周边分布有络合剂3,且所述阻燃剂2与络合剂3间不间断穿插有分散剂4,位于所述阻燃面纸外侧的阻燃剂2均压入至纤维层1内。

94.在s4中,对利用所述阻燃面纸所制得的瓦楞纸板加热时进行两面加热,且在所述瓦楞纸板侧面加热时,在侧壁上均匀撒入吸水剂,所述吸水剂吸收所蒸发的水份。

95.实施例5

96.参照图1-2所示,防析出的高阻燃瓦楞纸板生产方法,具体包括如下步骤:

97.s1:用纤维解离器将造纸用植物纤维均匀分散为纸浆,并去除纸浆上部漂浮的杂质;

98.s2:按重量份称取阻燃剂,混合并将阻燃剂进行纳米级研磨混合处理,处理后的阻燃剂加入至纸浆中进行混合搅拌50min处理;

99.s3:混合完后才能后静置一定时间,使纸浆内部完全沉淀,并将纸浆中的沉淀产物取出,先重力沥干,再将沉淀物产物放置于加压器械上进行加压处理,压制完成后即制得阻燃面纸;

100.s4:利用阻燃面纸制备出瓦楞纸板,再将瓦楞纸板进行烘干处理,控制烘干温度在180℃,烘干1h,即制得防析出的高阻燃瓦楞纸板。

101.在s1中,在所述纸浆分散完成后通过外接抽水泵抽出液面杂质,所述纸浆的上部漂浮物去除是避免杂质混入瓦楞纸内造成混合度降低。

102.在s2中,所述阻燃剂按重量份计包括:无机盐80份、高光蜡25份、玉米淀粉50份、磺酰氟14份、滑石粉15份、分散剂8份、络合剂1份。

103.所述无机盐按重量份计包括:硫酸钠16份、二氧化硅20份、氧化钠40份、氧化铝25份、氧化镁12份。

104.所述纳米级研磨混合处理具体操作方式如下:

105.s11:按重量份称取无机盐、玉米淀粉、滑石粉、分散剂,并将其进行搅拌混合,混合后进行粉碎处理,所粉碎的颗粒粒径设置在50nm;

106.s12:粉碎后再加入磺酰氟、高光蜡进行搅拌混合,混合后再次粉碎处理,粉碎后将混合物倒入至纸浆内搅拌;

107.s13:边搅拌时,边向纸浆中加入络合剂。

108.在s3中,所述加压器械加压分为两次,首先是加压预处理,所述加压预处理是将沉淀物产物紧压挤压脱水,控制压力保持在15mpa,其次为阻燃剂压实处理,控制压力保持在50mpa所述阻燃剂压实处理是将挤压脱水后的沉淀物产物表面的阻燃剂压入至纸浆内,以达到沉淀物产物与阻燃剂充分融合。

109.在s3中,所制得的阻燃面纸包括纤维层1,所述纤维层1内均匀分布有阻燃剂2,所述阻燃剂2的周边分布有络合剂3,且所述阻燃剂2与络合剂3间不间断穿插有分散剂4,位于所述阻燃面纸外侧的阻燃剂2均压入至纤维层1内。

110.在s4中,对利用所述阻燃面纸所制得的瓦楞纸板加热时进行两面加热,且在所述瓦楞纸板侧面加热时,在侧壁上均匀撒入吸水剂,所述吸水剂吸收所蒸发的水份。

111.对照例

112.现对实施例1-5与现有技术的阻燃瓦楞纸板进行燃烧测试,并记录相关数据,燃烧性能测定按照gb/t 14656—2009《阻燃纸和纸板燃烧性能试验方法》中的规定执行(czf-3型水平垂直燃烧测定仪,南京江宁分析仪器有限公司),测定结果如表1所示:

113.表1

[0114][0115][0116]

由表1可知,对于现有技术中的阻燃瓦楞纸板与本发明中的阻燃瓦楞纸板相比较而言,其续燃与灼燃时间更短,因此能够很好阻止瓦楞纸板的燃烧,并且燃烧后的残留长度均长于现有技术,以达到更好的阻燃效果,并且通过将阻燃剂加工成纳米级别,再与只将进行混合,从而实现瓦楞纸板的高效阻燃,并且通过分散剂使无机盐实现高效分散,同时混合时通过络合剂的作用,使得纳米级别颗粒会在络合剂的周边汇聚,再通过络合物与纸浆混合加压,将纸浆内部的水分压出,同时将阻燃剂压入至纸浆内部,以达到瓦楞面纸与阻燃剂之间相融合,这样在后期烘干时,阻燃剂析出量明显减小,而所制成的瓦楞纸板阻燃率高达95%以上,效果明显;

[0117]

另外,在烘干时通过在瓦楞纸板的加热面上撒入吸水剂,这样在烘干时的水分将会被吸水剂所吸收,而并不会造成水蒸气水流,使瓦楞纸板烘干不彻底,同时设置吸水剂能够对外表面的阻燃剂进行压制,防止纤维层加热形变而吐出阻燃剂,减小阻燃剂析出量。

[0118]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。