1.本发明涉及到环锭纺纱新技术领域,具体的说是涉及一种双集聚纺纱装置及纺纱方法。

背景技术:

2.紧密纺又称集聚纺,是在改进的环锭细纱机上进行纺纱的一种新型纺纱技术,其通过在环锭细纱机牵引装置前增加一个纤维凝聚区以改善成纱质量。目前,国际上主流使用的紧密纺类型包括网格圈型(主要包括德国sussen三罗拉网格圈型、日本toyota四罗拉网格圈型)、罗拉型(瑞士利达rieter的com4)、打孔皮圈型(主要包括zinser打孔皮圈式)、机械式(主要包括瑞士卡洛斯roscraft磁性集聚式紧密纺系统),网格圈型、罗拉型和打孔皮圈型属于负压气流集聚方式。其中,roscraft的机械集聚式紧密纺系统由于品种适应性差(一般只适用于60ne以下纱线的纺制)等原因目前在国内的使用较少;zinser打孔皮圈式由于品种适应性较差(一般只适用于毛纺)且需整机引进、价格昂贵(平均每锭1500元),因此在国内的使用规模较小。因此,目前占据主流市场的是网格圈型紧密纺,但是该型紧密纺系统普遍存在改造和维护成本较大、能耗较高、集聚效果不易控制等问题。另外,该种集聚纺装置集聚过程中对纤维的整体集聚作用较强,从而使得对所纺制的纱线的短毛羽和长毛羽同时的大幅度的减小,也就是在减少纱线的有害长毛羽的同时也减少了纱线的有益短毛羽,从而对后道的织物产生不利影响,尤其是会使得后道的织物的手感偏硬。

3.针对此,本发明给出一种双集聚纺纱装置及纺纱方法,通过在前牵伸罗拉对的前部设置依次开有前集聚槽和后集聚孔的空心结构的集聚管,有效减小所纺纱的长毛羽,同时纤维在弱加捻过程中使得经过渡区伸出的短的纤维端被进一步的固定,从而使得最终所纺纱具有丰富的短毛羽。

技术实现要素:

4.本发明的目的给出一种双集聚纺纱装置及纺纱方法,通过在前牵伸罗拉对的前部设置依次开有后集聚孔、前集聚槽和的空心结构的集聚管,使得牵伸后的须条先受到平行集聚作用、再进入到无集聚的过渡区、最后受到弱捻集聚作用,从而在大幅减少所纺纱的有害长毛羽的同时保留有益短毛羽。

5.为了达到上述目的,本发明涉及到一种双集聚纺纱装置,包括200-600个结构相同的且沿着长度方向水平排列的锭位,各锭位的排列方向构成细纱机的车台面的长度方向,各锭位包括牵伸系统,沿着纤维在牵伸系统内的运动方向由后往前牵伸系统依次包括后牵伸罗拉对、中牵伸罗拉对、前牵伸罗拉对,后牵伸罗拉对、中牵伸罗拉对、前牵伸罗拉对的结构相同,包括上牵伸胶辊和下牵伸罗拉,上牵伸胶辊包括胶辊轴,胶辊轴为钢质的实心的圆柱形结构,相邻的两个锭位组成一个锭位组,一个锭位组内的两个锭位的上牵伸胶辊的胶辊轴一体化连接,在胶辊轴的外圆周的左侧套有左胶辊套、右侧套有右胶辊套,胶辊套通过滚动轴承与胶辊轴连接,从而使得胶辊套可绕着胶辊轴自由转动,后牵伸罗拉对、中牵伸罗

拉对、前牵伸罗拉对的上牵伸胶辊安装在加压组件上,加压组件包括加压杆,加压杆为弹性加压结构,沿着加压杆的长度方向的下侧由后往前依次设置有结构相同的后嵌入抓、中嵌入抓、前嵌入抓,后嵌入抓、中嵌入抓、前嵌入抓的下端为弹性的开放结构,后嵌入抓、中嵌入抓、前嵌入抓的上端固定且固定连接在加压杆上,后牵伸罗拉对、中牵伸罗拉对、前牵伸罗拉对的上牵伸胶辊的左胶辊套和右胶辊套之间的胶辊轴分别嵌入在加压组件的后嵌入抓、中嵌入抓、前嵌入抓内,从而实现各锭位的上牵伸胶辊的安装固定,下牵伸罗拉包括牵伸罗拉轴,牵伸罗拉轴为钢质的实心的圆柱形结构,在每个锭位的牵伸罗拉轴的外圆周上套有牵伸罗拉套,牵伸罗拉套与牵伸罗拉轴的材质完全相同,牵伸罗拉套与牵伸罗拉轴之间一体化固定连接,

6.在前牵伸罗拉对的前部设置有输出罗拉对,输出罗拉对包括输出下罗拉和输出上胶辊,输出下罗拉包括输出罗拉轴,输出罗拉轴为钢质的实心的圆柱形结构,在每个锭位的输出罗拉轴的外圆周上套有输出罗拉套,输出罗拉套与输出罗拉轴的材质完全相同,输出罗拉套与输出罗拉轴之间一体化固定连接,输出罗拉轴与前牵伸罗拉对的下牵伸罗拉的牵伸罗拉轴之间通过过桥齿轮组传动连接,通过过桥齿轮组的设计使得输出罗拉套的转动线速度为前牵伸罗拉对的下牵伸罗拉的牵伸罗拉套的转动线速度的1.01倍,输出上胶辊包括输出胶辊轴,一个锭位组内的两个锭位的输出上胶辊的输出胶辊轴一体化连接,输出胶辊轴为钢质的实心的圆柱形结构,在输出胶辊轴的左侧套有左输出胶辊套、右侧套有右输出胶辊套,左输出胶辊套和右输出胶辊套之间保持一定的间距,左输出胶辊套和右输出胶辊套分别通过相应的轴承与输出胶辊轴之间连接,从而使得左输出胶辊套、右输出胶辊套可自由转动,在加压组件的加压杆的前部设置有连接臂,连接臂与加压杆的前端之间通过压簧连接,从而使得加压组件下压时连接臂也以一定的压力下压,在连接臂的长度方向的下侧设置有结构相同的输出嵌入抓,输出嵌入抓的下端为弹性的开放结构,输出嵌入抓的上端固定且固定连接在连接臂上,输出罗拉对的输出上胶辊的左胶辊套和右胶辊套之间的输出胶辊轴嵌入在连接臂的输出嵌入抓内,从而实现各锭位的输出上胶辊的安装固定,

7.在前牵伸罗拉对的牵伸下罗拉和输出罗拉对的输出下罗拉之间设置有集聚管,集聚管为空心的且两端均保持封闭的管状结构,集聚管的长度方向与细纱机的车台面的长度方向保持一致,集聚管的长度横贯细纱机的所有锭位,集聚管的两端与细纱机的车台面的两端之间分别固定连接,固定连接后的集聚管的上侧面为平滑的第一弧形,集聚管的下侧面的后部为上凸的第二弧形、前部为下凸的第三弧形,第二弧形和第三弧形之间固定连接从而构成集聚管的整体的下侧面,且下侧面在第二弧形和第三弧形的连接处产生突变部分,上侧面和下侧面之间相互固定连接从而构成整体的集聚管,继而使得组合而成的且位于下侧面的突变部分的后侧的集聚管的横截面为扁平状、位于下侧面的突变部分的前侧的集聚管的横截面为圆形状,在各锭位的且位于下侧面的突变部分的后侧的集聚管的上侧面开有后集聚孔组,后集聚孔组包括一定数量的集聚孔,集聚孔为圆形孔,集聚孔沿着集聚管的长度方向等间距排布从而构成集聚孔行,集聚孔行的数量为偶数且在4-8之间,位于后部的一半数量的集聚孔行组成第一集聚孔组,位于前部的一半数量的集聚孔行组成第二集聚孔组,第一集聚孔组内的相邻的两个集聚孔行内的集聚孔沿着集聚管的长度方向交错排列,从而使得第一集聚孔组内的各集聚孔行将第一集聚孔组所在的集聚管的长度方向无重复的完全覆盖,第二集聚孔组内的相邻的两个集聚孔行内的集聚孔沿着集聚管的长度方向

交错排列,从而使得第二集聚孔组内的各集聚孔行将第二集聚孔组所在的集聚管的长度方向无重复的完全覆盖,在各锭位的且位于下侧面的突变部分的前侧的集聚管的上侧面开有前集聚槽口,后集聚孔组与前集聚槽口之间保持一定的间距,前集聚槽口与集聚管的内部之间保持贯通,前集聚槽口的长度方向沿着集聚管的上侧面的轴向方向设置,前集聚槽口的后侧边和前侧边均为水平直线,且后侧边的长度大于前侧边的长度,后侧边和前侧边的左侧之间通过左侧边连接,左侧边为右凸的弧形结构,后侧边和前侧边的右侧之间通过右侧边连接,右侧边为左凸的弧形结构,且右侧边的弧度小于左侧边的弧度,从而使得沿着前集聚槽口的由后往前的长度方向上前集聚槽口的宽度先逐渐减小、再逐渐增加,在相邻的两个锭位之间的集聚管上开有负压进气口,负压进气口为圆形口,负压进气口与负压支管互通连接,负压支管与负压主管互通连接,负压主管包括平行排布的第一负压主管和第二负压主管,第一负压主管和第二负压主管沿着细纱机的长度方向设置且贯穿所有的锭位,相邻的两个负压支管分别与第一负压主管、第二负压主管互通连接,从而实现各负压支管与第一负压主管、第二负压主管的交错的互通连接,沿着第一负压主管和第二负压主管的长度方向等间距的设置有连接支管,继而通过连接支管实现第一负压主管和第二负压主管之间的互通连接,第一负压主管和第二负压主管与负压风机之间直接互通连接,

8.在每个锭位处的集聚管上套有集聚圈,集聚圈为环形结构,集聚圈为由经纱和纬纱相互交织而成的织物,经纱和纬纱为相同的长丝束,从而使得交织而成的集聚圈为光滑的且均匀分布有孔隙的结构,集聚圈穿套过集聚管且将集聚管上侧面的后集聚槽和前集聚孔组完全覆盖,同时集聚圈穿套过张力调节杆,张力调节杆位于集聚管前下方,张力调节杆的长度方向与细纱机的车台面的长度方向保持一致,张力调节杆的长度横贯细纱机的所有锭位,在张力调节杆的左端设置有左嵌入套,左嵌入套通过左轴承套在张力调节的左端,在张力调节杆的右端设置有右嵌入套,右嵌入套通过右轴承套在张力调节的右端,从而使得在左嵌入套、右嵌入套固定的情况下张力调节杆可自由转动,在位于张力调节杆的左端处设置有左嵌入滑动连接片,左嵌入滑动连接片的上端与细纱机的车台面的左侧之间固定连接,在左嵌入滑动连接片的朝向张力调节杆的左端的一侧上设置有左挡片,左挡片包括左前挡片和左后挡片,左前挡片的前侧边与左嵌入滑动连接片的前侧边之间固定连接,且使得左前挡片与左嵌入滑动连接片之间保持一定的间距,左后挡片的后侧边与左嵌入滑动连接片的后侧边之间固定连接,且使得左后挡片与左嵌入滑动连接片之间保持一定的间距,左前挡片的后侧边和左后挡片的前侧边之间包括一定的间距,从而构成左嵌入缝,在左嵌入滑动连接片、左前挡片、左后挡片的下侧边之间设置有左封闭片,从而将左嵌入滑动连接片、左前挡片、左后挡片的下侧边之间组成的空间封闭,在位于张力调节杆的右端处设置有右嵌入滑动连接片,右嵌入滑动连接片的上端与细纱机的车台面的右侧之间固定连接,在右嵌入滑动连接片的朝向张力调节杆的右端的一侧上设置有右挡片,右挡片包括右前挡片和右后挡片,右前挡片的前侧边与右嵌入滑动连接片的前侧边之间固定连接,且使得右前挡片与右嵌入滑动连接片之间保持一定的间距,右后挡片的后侧边与右嵌入滑动连接片的后侧边之间固定连接,且使得右后挡片与右嵌入滑动连接片之间保持一定的间距,右前挡片的后侧边和右后挡片的前侧边之间包括一定的间距,从而构成右嵌入缝,在右嵌入滑动连接片、右前挡片、右后挡片的下侧边之间设置有右封闭片,从而将右嵌入滑动连接片、右前挡片、右后挡片的下侧边之间组成的空间封闭,张力调节杆的左嵌入套嵌入在左前挡片、

左后挡片与左嵌入滑动连接片之间组成的空间内,且同时张力调节杆由左嵌入缝伸出,张力调节杆的右嵌入套嵌入在右前挡片、右后挡片与右嵌入滑动连接片之间组成的空间内,且同时张力调节杆由右嵌入缝伸出,在左嵌入套上设置有左连接簧,左连接簧的下端与左嵌入套之间固定连接,左连接簧的上端与左嵌入滑动连接片的上端之间固定连接,在右嵌入套上设置有右连接簧,右连接簧的下端与右嵌入套之间固定连接,右连接簧的上端与右嵌入滑动连接片的上端之间固定连接,左连接簧和右连接簧完全相同。

9.使用时,将集聚圈的上部穿套过集聚管,且集聚圈将集聚管上侧面的后集聚孔组和前集聚槽口完全覆盖,同时集聚圈的上部穿套过输出下罗拉,集聚圈的下部穿套过张力调节杆,穿套过的集聚圈对张力调节杆产生一定的压力作用,在压力作用下使得张力调节杆的右端的右嵌入套连接的右连接簧、张力调节杆的左端的左嵌入套连接的左连接簧进行一定的自适应的压缩,从而在右连接簧压缩过程中使得张力调节杆的右端的右嵌入套在右前挡片、右后挡片与右嵌入滑动连接片之间组成的空间内进行相应的移动,在左连接簧压缩过程中使得张力调节杆的左端的左嵌入套在左前挡片、左后挡片与左嵌入滑动连接片之间组成的空间内进行相应的移动,继而实现张力调节杆对穿套过的集聚圈的张力自适应调节,从而实现集聚圈的张力自适应调节,具有一定捻度的粗纱经由牵伸系统的后牵伸罗拉对喂入,喂入的粗纱在牵伸系统内经由中牵伸罗拉对输出,从而受到后牵伸罗拉对和中牵伸罗拉对之间的后牵伸区的牵伸作用,最后经由前牵伸罗拉对输出,从而受到中牵伸罗拉对和前牵伸罗拉对之间的前牵伸区的牵伸作用,从而得到所需的须条,牵伸系统牵伸得到的须条经由前牵伸罗拉对带动后连续的输出,输出的须条进入到前牵伸罗拉对和输出罗拉对之间的集聚区内,在集聚区内,前牵伸罗拉对的下牵伸罗拉通过过桥齿轮带动输出下罗拉转动,输出下罗拉转动继而带动穿套过的集聚圈转动,输出下罗拉转动同时带动与之按压的输出上胶辊进行同步转动,从而在输出下罗拉和输出上胶辊之间形成输出钳口,前牵伸罗拉对的上牵伸胶辊和下牵伸罗拉之间的前钳口和输出钳口之间形成集聚作用区,在集聚作用区内,须条由前钳口连续的输出,输出后的须条经由转动的集聚圈托持输送,在集聚圈对须条的托持输送中,负压风机产生的负压依次经由第一负压主管、第二负压主管、相应的负压支管进入到集聚管内,从而在集聚管的前集聚槽口内形成由外界往集聚管的前集聚气流,在集聚管的后集聚孔组内形成由外界往集聚管的后集聚气流,在后集聚气流产生的过程中,外界的气流由第一集聚孔组依次经集聚圈、相应的各集聚孔进入到集聚管内从而形成第一后集聚气流,外界的气流由第二集聚孔组依次经集聚圈、相应的各集聚孔进入到集聚管内从而形成第二后集聚气流,由于各集聚孔的一致几何结构和均匀排布结构的设计使得外界气流均匀的由位于集聚孔上方的各空间内流入到集聚管内,从而使得形成的第一后集聚气流、第二后集聚气流为空间均匀分布状态,在第一后集聚气流的作用下使得经由前钳口连续输出的须条受到第一次平行集聚作用,在第一次平行集聚作用下,使得须条内的左侧纤维和右侧纤维逐步的往须条的中心处聚拢,从而使得须条在前钳口处形成的加捻三角区减小,继而实现前钳口连续输出的须条的平行聚拢作用,经由第一次平行集聚实现平行聚拢作用的须条随后立即受到第二后集聚气流的作用,从而受到第二次平行集聚作用,在第二次平行集聚作用下,使得须条内的左侧纤维和右侧纤维继续的逐步的往须条的中心处聚拢,从而使得须条再次受到平行聚拢作用,继而实现须条宽度的进一步减小,经由两次平行聚拢作用后得到宽度大幅减小的聚拢须条,聚拢须条而后进入到前集聚槽口和后

集聚孔组之间的过渡区,在过渡区内,聚拢须条受到的后集聚孔组的平行集聚作用消失,从而使得聚拢须条的靠外侧的纤维的头端被进一步舒展,从而为所纺纱的短毛羽的有效保留提供条件,聚拢须条随后进入到前集聚槽口形成的前集聚气流的作用范围内,前集聚气流产生的过程中,外界的气流由前集聚槽口的左侧依次经由集聚圈、前集聚槽口进入到集聚管内从而形成左前集聚气流,外界的气流由前集聚槽口的右侧依次经由集聚圈、前集聚槽口进入到集聚管内从而形成右前集聚气流,且由前集聚槽口的结构设计使得当纺z捻纱时左前集聚气流大于右前集聚气流,当纺s捻纱是右前集聚气流大于左前集聚气流,外界的气流由前集聚槽口的正上方依次经由集聚圈、前集聚槽口进入到集聚管内从而形成中前集聚气流,在左前集聚气流的作用下使得聚拢须条内的左侧的纤维由左往右移动,在右前集聚气流的作用下使得聚拢须条内的右侧纤维由右往左移动,从而使得聚拢须条内的纤维往须条的中心移动,继而实现对聚拢须条的横向集聚作用,当纺z捻纱时由于左前集聚气流大于右前集聚气流,从而使得聚拢须条内的左侧的纤维由左往右移动的速度大于须条内的右侧纤维由右往左移动的速度,且同时由于中前集聚气流的作用,使得聚拢须条中心处的纤维以一定的压力紧贴在集聚圈上,从而使得聚拢须条左侧的纤维主动的由上部往须条的右侧移动、聚拢须条右侧的纤维被动的由下部往须条的左侧移动,从而使得聚拢须条以中心处为轴发生z捻向的弱加捻集聚,当纺s捻纱时由于右前集聚气流大于左前集聚气流,从而使得聚拢须条内的右侧的纤维由右往左移动的速度大于聚拢须条内的左侧纤维由左往右移动的速度,且同时由于中前集聚气流的作用,使得聚拢须条中心处的纤维以一定的压力紧贴在集聚圈上,从而使得聚拢须条右侧的纤维主动的由上部往须条的左侧移动、聚拢须条左侧的纤维被动的由下部往须条的右侧移动,从而使得聚拢须条以中心处为轴发生s捻向的弱加捻集聚,在弱加捻集聚作用下使得聚拢须条内的纤维均有效的被卷入到须条中从而得到弱捻条,继而有效减小纤维的较长片段未被卷入到最终纱体的可能,从而有效减小所纺纱的长毛羽,同时纤维在弱加捻过程中使得经过渡区伸出的短的纤维端被进一步的固定,从而使得最终所纺纱具有丰富的短毛羽,制得的弱捻条经由输出钳口连续的输出,从而使得弱捻条连续的由集聚区输出,集聚区输出的弱捻条在自下而上传递上来的加捻捻度的作用下被加捻成所需的细纱,加捻而成的细纱经卷绕作用连续的卷绕在细纱管上。

10.本专利通过在前牵伸罗拉对的前部设置依次开有前集聚槽和后集聚孔的空心结构的集聚管,在集聚管上穿套具有均匀网孔结构的集聚圈,从而使得经由前牵伸罗拉对的钳口输出的须条在转动的集聚圈的托持下首先受到后集聚孔组内的负压的逐步集聚作用,在逐步集聚作用下使得牵伸系统输出的须条的宽度大幅减少,从而为须条内的纤维长片段均匀的卷绕到纱体中提供条件,而后进入到无集聚的过渡区,在过渡区内使得完成逐步集聚的须条的边缘纤维较短的头端舒展,从而使得所纺纱的短毛羽得到有效的保留,最后受到前集聚槽口内的负压的弱捻集聚作用,在弱捻集聚作用下使得聚拢须条内的纤维均匀的卷入到须条中,从而有效减小纤维的较长片段未被卷入纱体的可能,从而有效减小所纺纱的长毛羽,同时纤维在弱加捻过程中使得经过渡区伸出的短的纤维端被进一步的固定,从而使得最终所纺纱具有丰富的短毛羽。

附图说明

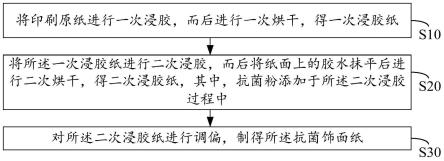

11.图1为本发明的双集聚纺纱装置结构示意图。

12.其中,1、后牵伸罗拉对,2、中牵伸罗拉对,3、前牵伸罗拉对,4、上牵伸胶辊,5、下牵伸罗拉,6、输出罗拉对,7、集聚管,8、负压进气口,9、后集聚孔组,10、前集聚槽口,11、集聚圈,12、张力调节杆,13、右嵌入套,14、左嵌入套,15、右连接簧,16、左连接簧,17、右嵌入滑动连接片,18、左嵌入滑动连接片,19、输出下罗拉,20、输出上胶辊

具体实施方式

13.由图1所示,一种双集聚纺纱装置,包括200-600个结构相同的且沿着长度方向水平排列的锭位,各锭位的排列方向构成细纱机的车台面的长度方向,各锭位包括牵伸系统,沿着纤维在牵伸系统内的运动方向由后往前牵伸系统依次包括后牵伸罗拉对1、中牵伸罗拉对2、前牵伸罗拉对3,后牵伸罗拉对、中牵伸罗拉对、前牵伸罗拉对的结构相同,包括上牵伸胶辊4和下牵伸罗拉5,上牵伸胶辊包括胶辊轴,胶辊轴为钢质的实心的圆柱形结构,相邻的两个锭位组成一个锭位组,一个锭位组内的两个锭位的上牵伸胶辊的胶辊轴一体化连接,在胶辊轴的外圆周的左侧套有左胶辊套、右侧套有右胶辊套,胶辊套通过滚动轴承与胶辊轴连接,从而使得胶辊套可绕着胶辊轴自由转动,后牵伸罗拉对、中牵伸罗拉对、前牵伸罗拉对的上牵伸胶辊安装在加压组件上,加压组件包括加压杆,加压杆为弹性加压结构,沿着加压杆的长度方向的下侧由后往前依次设置有结构相同的后嵌入抓、中嵌入抓、前嵌入抓,后嵌入抓、中嵌入抓、前嵌入抓的下端为弹性的开放结构,后嵌入抓、中嵌入抓、前嵌入抓的上端固定且固定连接在加压杆上,后牵伸罗拉对、中牵伸罗拉对、前牵伸罗拉对的上牵伸胶辊的左胶辊套和右胶辊套之间的胶辊轴分别嵌入在加压组件的后嵌入抓、中嵌入抓、前嵌入抓内,从而实现各锭位的上牵伸胶辊的安装固定,下牵伸罗拉包括牵伸罗拉轴,牵伸罗拉轴为钢质的实心的圆柱形结构,在每个锭位的牵伸罗拉轴的外圆周上套有牵伸罗拉套,牵伸罗拉套与牵伸罗拉轴的材质完全相同,牵伸罗拉套与牵伸罗拉轴之间一体化固定连接,在前牵伸罗拉对的前部设置有输出罗拉对6,输出罗拉对包括输出下罗拉19和输出上胶辊20,输出下罗拉19包括输出罗拉轴,输出罗拉轴为钢质的实心的圆柱形结构,在每个锭位的输出罗拉轴的外圆周上套有输出罗拉套,输出罗拉套与输出罗拉轴的材质完全相同,输出罗拉套与输出罗拉轴之间一体化固定连接,输出罗拉轴与前牵伸罗拉对的下牵伸罗拉的牵伸罗拉轴之间通过过桥齿轮组传动连接,通过过桥齿轮组的设计使得输出罗拉套的转动线速度为前牵伸罗拉对的下牵伸罗拉的牵伸罗拉套的转动线速度的1.01倍,输出上胶辊20包括输出胶辊轴,一个锭位组内的两个锭位的输出上胶辊的输出胶辊轴一体化连接,输出胶辊轴为钢质的实心的圆柱形结构,在输出胶辊轴的左侧套有左输出胶辊套、右侧套有右输出胶辊套,左输出胶辊套和右输出胶辊套之间保持一定的间距,左输出胶辊套和右输出胶辊套分别通过相应的轴承与输出胶辊轴之间连接,从而使得左输出胶辊套、右输出胶辊套可自由转动,在加压组件的加压杆的前部设置有连接臂,连接臂与加压杆的前端之间通过压簧连接,从而使得加压组件下压时连接臂也以一定的压力下压,在连接臂的长度方向的下侧设置有结构相同的输出嵌入抓,输出嵌入抓的下端为弹性的开放结构,输出嵌入抓的上端固定且固定连接在连接臂上,输出罗拉对的输出上胶辊的左胶辊套和右胶辊套之间的输出胶辊轴嵌入在连接臂的输出嵌入抓内,从而实现各锭位的输出上胶辊的安装固定。

14.在前牵伸罗拉对的牵伸下罗拉和输出罗拉对的输出下罗拉之间设置有集聚管7,

集聚管为空心的且两端均保持封闭的管状结构,集聚管的长度方向与细纱机的车台面的长度方向保持一致,集聚管的长度横贯细纱机的所有锭位,集聚管的两端与细纱机的车台面的两端之间分别固定连接,固定连接后的集聚管7的上侧面为平滑的第一弧形,集聚管7的下侧面的后部为上凸的第二弧形、前部为下凸的第三弧形,第二弧形和第三弧形之间固定连接从而构成集聚管的整体的下侧面,且下侧面在第二弧形和第三弧形的连接处产生突变部分,上侧面和下侧面之间相互固定连接从而构成整体的集聚管,继而使得组合而成的且位于下侧面的突变部分的后侧的集聚管的横截面为扁平状、位于下侧面的突变部分的前侧的集聚管的横截面为圆形状,在各锭位的且位于下侧面的突变部分的后侧的集聚管的上侧面开有后集聚孔组9,后集聚孔组包括一定数量的集聚孔,集聚孔为圆形孔,集聚孔沿着集聚管的长度方向等间距排布从而构成集聚孔行,集聚孔行的数量为偶数且在4-8之间,位于后部的一半数量的集聚孔行组成第一集聚孔组,位于前部的一半数量的集聚孔行组成第二集聚孔组,第一集聚孔组内的相邻的两个集聚孔行内的集聚孔沿着集聚管的长度方向交错排列,从而使得第一集聚孔组内的各集聚孔行将第一集聚孔组所在的集聚管的长度方向无重复的完全覆盖,第二集聚孔组内的相邻的两个集聚孔行内的集聚孔沿着集聚管的长度方向交错排列,从而使得第二集聚孔组内的各集聚孔行将第二集聚孔组所在的集聚管的长度方向无重复的完全覆盖,在各锭位的且位于下侧面的突变部分的前侧的集聚管的上侧面开有前集聚槽口10,后集聚孔组与前集聚槽口之间保持一定的间距,前集聚槽口与集聚管的内部之间保持贯通,前集聚槽口的长度方向沿着集聚管的上侧面的轴向方向设置,前集聚槽口的后侧边和前侧边均为水平直线,且后侧边的长度大于前侧边的长度,后侧边和前侧边的左侧之间通过左侧边连接,左侧边为右凸的弧形结构,后侧边和前侧边的右侧之间通过右侧边连接,右侧边为左凸的弧形结构,且右侧边的弧度小于左侧边的弧度,从而使得沿着前集聚槽口的由后往前的长度方向上前集聚槽口的宽度先逐渐减小、再逐渐增加,在相邻的两个锭位之间的集聚管上开有负压进气口8,负压进气口为圆形口,负压进气口与负压支管互通连接,负压支管与负压主管互通连接,负压主管包括平行排布的第一负压主管和第二负压主管,第一负压主管和第二负压主管沿着细纱机的长度方向设置且贯穿所有的锭位,相邻的两个负压支管分别与第一负压主管、第二负压主管互通连接,从而实现各负压支管与第一负压主管、第二负压主管的交错的互通连接,沿着第一负压主管和第二负压主管的长度方向等间距的设置有连接支管,继而通过连接支管实现第一负压主管和第二负压主管之间的互通连接,第一负压主管和第二负压主管与负压风机之间直接互通连接。

15.在每个锭位处的集聚管7上套有集聚圈11,集聚圈11为环形结构,集聚圈11为由经纱和纬纱相互交织而成的织物,经纱和纬纱为相同的长丝束,从而使得交织而成的集聚圈为光滑的且均匀分布有孔隙的结构,集聚圈穿套过集聚管且将集聚管上侧面的后集聚槽和前集聚孔组完全覆盖,同时集聚圈穿套过张力调节杆12,张力调节杆12位于集聚管7前下方,张力调节杆12的长度方向与细纱机的车台面的长度方向保持一致,张力调节杆的长度横贯细纱机的所有锭位,在张力调节杆的左端设置有左嵌入套14,左嵌入套14通过左轴承套在张力调节的左端,在张力调节杆的右端设置有右嵌入套13,右嵌入套13通过右轴承套在张力调节的右端,从而使得在左嵌入套、右嵌入套固定的情况下张力调节杆可自由转动,在位于张力调节杆的左端处设置有左嵌入滑动连接片18,左嵌入滑动连接片18的上端与细纱机的车台面的左侧之间固定连接,在左嵌入滑动连接片的朝向张力调节杆的左端的一侧

上设置有左挡片,左挡片包括左前挡片和左后挡片,左前挡片的前侧边与左嵌入滑动连接片的前侧边之间固定连接,且使得左前挡片与左嵌入滑动连接片之间保持一定的间距,左后挡片的后侧边与左嵌入滑动连接片的后侧边之间固定连接,且使得左后挡片与左嵌入滑动连接片之间保持一定的间距,左前挡片的后侧边和左后挡片的前侧边之间包括一定的间距,从而构成左嵌入缝,在左嵌入滑动连接片、左前挡片、左后挡片的下侧边之间设置有左封闭片,从而将左嵌入滑动连接片、左前挡片、左后挡片的下侧边之间组成的空间封闭,在位于张力调节杆的右端处设置有右嵌入滑动连接片17,右嵌入滑动连接片17的上端与细纱机的车台面的右侧之间固定连接,在右嵌入滑动连接片的朝向张力调节杆的右端的一侧上设置有右挡片,右挡片包括右前挡片和右后挡片,右前挡片的前侧边与右嵌入滑动连接片的前侧边之间固定连接,且使得右前挡片与右嵌入滑动连接片之间保持一定的间距,右后挡片的后侧边与右嵌入滑动连接片的后侧边之间固定连接,且使得右后挡片与右嵌入滑动连接片之间保持一定的间距,右前挡片的后侧边和右后挡片的前侧边之间包括一定的间距,从而构成右嵌入缝,在右嵌入滑动连接片、右前挡片、右后挡片的下侧边之间设置有右封闭片,从而将右嵌入滑动连接片、右前挡片、右后挡片的下侧边之间组成的空间封闭,张力调节杆的左嵌入套嵌入在左前挡片、左后挡片与左嵌入滑动连接片之间组成的空间内,且同时张力调节杆由左嵌入缝伸出,张力调节杆的右嵌入套嵌入在右前挡片、右后挡片与右嵌入滑动连接片之间组成的空间内,且同时张力调节杆由右嵌入缝伸出,在左嵌入套上设置有左连接簧16,左连接簧16的下端与左嵌入套之间固定连接,左连接簧的上端与左嵌入滑动连接片的上端之间固定连接,在右嵌入套上设置有右连接簧15,右连接簧15的下端与右嵌入套之间固定连接,右连接簧的上端与右嵌入滑动连接片的上端之间固定连接,左连接簧16和右连接簧15完全相同。

16.使用时,包括纺纱前准备和纺纱两个过程,

17.纺纱前准备:将集聚圈11的上部穿套过集聚管7,且集聚圈将集聚管上侧面的后集聚孔组9和前集聚槽口10完全覆盖,同时集聚圈11的上部穿套过输出下罗拉19,集聚圈的下部穿套过张力调节杆12,穿套过的集聚圈11对张力调节杆12产生一定的压力作用,在压力作用下使得张力调节杆的右端的右嵌入套13连接的右连接簧15、张力调节杆的左端的左嵌入套14连接的左连接簧16进行一定的自适应的压缩,从而在右连接簧压缩过程中使得张力调节杆12的右端的右嵌入套13在右前挡片、右后挡片与右嵌入滑动连接片之间组成的空间内进行相应的移动,在左连接簧压缩过程中使得张力调节杆12的左端的左嵌入套14在左前挡片、左后挡片与左嵌入滑动连接片之间组成的空间内进行相应的移动,继而实现张力调节12杆对穿套过的集聚圈11的张力自适应调节,从而实现集聚圈11的张力自适应调节。

18.纺纱:将具有一定捻度的粗纱经由牵伸系统的后牵伸罗拉对1喂入,喂入的粗纱在牵伸系统内经由中牵伸罗拉对2输出,从而受到后牵伸罗拉对和中牵伸罗拉对之间的后牵伸区的牵伸作用,最后经由前牵伸罗拉对3输出,从而受到中牵伸罗拉对和前牵伸罗拉对之间的前牵伸区的牵伸作用,从而得到所需的须条,牵伸系统牵伸得到的须条经由前牵伸罗拉对3带动后连续的输出,输出的须条进入到前牵伸罗拉对3和输出罗拉对之间的集聚区内,在集聚区内,前牵伸罗拉对3的下牵伸罗拉通过过桥齿轮带动输出下罗拉19转动,输出下罗拉19转动继而带动穿套过的集聚圈11转动,输出下罗拉转动同时带动与之按压的输出上胶辊20进行同步转动,从而在输出下罗拉和输出上胶辊之间形成输出钳口,前牵伸罗拉

对3的上牵伸胶辊和下牵伸罗拉之间的前钳口和输出钳口之间形成集聚作用区,在集聚作用区内,须条由前钳口连续的输出,输出后的须条经由转动的集聚圈11托持输送,在集聚圈对须条的托持输送中,负压风机产生的负压依次经由第一负压主管、第二负压主管、相应的负压支管进入到集聚管7内,从而在集聚管7的前集聚槽口10内形成由外界往集聚管的前集聚气流,在集聚管7的后集聚孔组9内形成由外界往集聚管的后集聚气流,在后集聚气流产生的过程中,外界的气流由第一集聚孔组依次经集聚圈11、相应的各集聚孔进入到集聚管内从而形成第一后集聚气流,外界的气流由第二集聚孔组依次经集聚圈11、相应的各集聚孔进入到集聚管内从而形成第二后集聚气流,由于各集聚孔的一致几何结构和均匀排布结构的设计使得外界气流均匀的由位于集聚孔上方的各空间内流入到集聚管7内,从而使得形成的第一后集聚气流、第二后集聚气流为空间均匀分布状态,在第一后集聚气流的作用下使得经由前钳口连续输出的须条受到第一次平行集聚作用,在第一次平行集聚作用下,使得须条内的左侧纤维和右侧纤维逐步的往须条的中心处聚拢,从而使得须条在前钳口处形成的加捻三角区减小,继而实现前钳口连续输出的须条的平行聚拢作用,经由第一次平行集聚实现平行聚拢作用的须条随后立即受到第二后集聚气流的作用,从而受到第二次平行集聚作用,在第二次平行集聚作用下,使得须条内的左侧纤维和右侧纤维继续的逐步的往须条的中心处聚拢,从而使得须条再次受到平行聚拢作用,继而实现须条宽度的进一步减小,经由两次平行聚拢作用后得到宽度大幅减小的聚拢须条,聚拢须条而后进入到前集聚槽口10和后集聚孔组9之间的过渡区,在过渡区内,聚拢须条受到的后集聚孔组的平行集聚作用消失,从而使得聚拢须条的靠外侧的纤维的头端被进一步舒展,从而为所纺纱的短毛羽的有效保留提供条件,聚拢须条随后进入到前集聚槽口10形成的前集聚气流的作用范围内,前集聚气流产生的过程中,外界的气流由前集聚槽口的左侧依次经由集聚圈11、前集聚槽口10进入到集聚管内从而形成左前集聚气流,外界的气流由前集聚槽口的右侧依次经由集聚圈11、前集聚槽口10进入到集聚管内从而形成右前集聚气流,且由前集聚槽口10的结构设计使得当纺z捻纱时左前集聚气流大于右前集聚气流,当纺s捻纱是右前集聚气流大于左前集聚气流,外界的气流由前集聚槽口10的正上方依次经由集聚圈11、前集聚槽口10进入到集聚管7内从而形成中前集聚气流,在左前集聚气流的作用下使得聚拢须条内的左侧的纤维由左往右移动,在右前集聚气流的作用下使得聚拢须条内的右侧纤维由右往左移动,从而使得聚拢须条内的纤维往须条的中心移动,继而实现对聚拢须条的横向集聚作用,当纺z捻纱时由于左前集聚气流大于右前集聚气流,从而使得聚拢须条内的左侧的纤维由左往右移动的速度大于须条内的右侧纤维由右往左移动的速度,且同时由于中前集聚气流的作用,使得聚拢须条中心处的纤维以一定的压力紧贴在集聚圈上,从而使得聚拢须条左侧的纤维主动的由上部往须条的右侧移动、聚拢须条右侧的纤维被动的由下部往须条的左侧移动,从而使得聚拢须条以中心处为轴发生z捻向的弱加捻集聚,当纺s捻纱时由于右前集聚气流大于左前集聚气流,从而使得聚拢须条内的右侧的纤维由右往左移动的速度大于聚拢须条内的左侧纤维由左往右移动的速度,且同时由于中前集聚气流的作用,使得聚拢须条中心处的纤维以一定的压力紧贴在集聚圈上,从而使得聚拢须条右侧的纤维主动的由上部往须条的左侧移动、聚拢须条左侧的纤维被动的由下部往须条的右侧移动,从而使得聚拢须条以中心处为轴发生s捻向的弱加捻集聚,在弱加捻集聚作用下使得聚拢须条内的纤维均有效的被卷入到须条中从而得到弱捻条,继而有效减小纤维的较长片段未被卷入到

最终纱体的可能,从而有效减小所纺纱的长毛羽,同时纤维在弱加捻过程中使得经过渡区伸出的短的纤维端被进一步的固定,从而使得最终所纺纱具有丰富的短毛羽,制得的弱捻条经由输出钳口连续的输出,从而使得弱捻条连续的由集聚区输出,集聚区输出的弱捻条在自下而上传递上来的加捻捻度的作用下被加捻成所需的细纱,加捻而成的细纱经卷绕作用连续的卷绕在细纱管上。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。