技术特征:

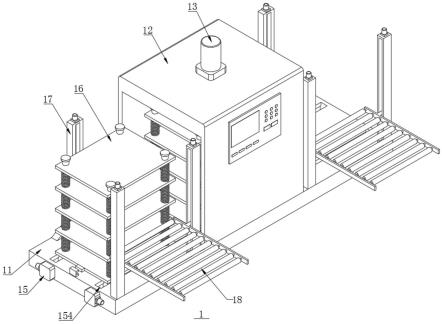

1.一种复合结构的竹板材的制作工艺,其特征在于:所述制作工艺包括以下步骤:s1、竹条的制备:将竹子依次进行截切、开片、碾压或者不碾压,分别得到竹束条和竹层条;s2、碳化:将竹束条和竹层条表面温度预加热到80-90℃后,将竹束条和竹层条放入到炭化室内进行碳化处理,且碳化温度控制在150-180℃,湿度控制在70-90%,碳化时长控制在2-3小时,得到碳化后的竹束条和竹层条;s3、干燥:将碳化后的竹束条和竹层条放入干燥室内进行干燥处理,将竹束条和竹层条的湿度控制在10-15%,得到干燥后的竹束条和竹层条;s4、浸泡:将干燥后的竹束条和竹层条放入木材防裂剂内加压浸泡2-5天后取出放到自然环境下阴干,且浸泡温度为30-40℃,得到阴干后的竹束条和竹层条;s5、竹束层制备:将阴干后的竹束条进行编排后浸胶并二次干燥,得到碾压竹束层;s6、竹片层制备:将阴干后的竹层条进行编织成竹帘后浸胶并二次干燥,得到无碾压竹片层;s7、涂胶:将加工好的碾压竹束层和无碾压竹片层送入涂胶机涂胶,并且根据需求选择单面涂胶或双面涂胶,涂胶完成后将竹层积材规格板材开口陈化,陈化时间为2~6小时;s8、铺装:将至少一碾压竹束层与至少一无碾压竹片层交错堆叠形成竹板材半成品,并且在相应的接触面上进行涂胶,且竹板材半成品的上表面和/或下表面为碾压竹束层;s9、热压:对竹板材半成品采用热压机(1)进行热压成型;s10、裁切:对成型后的竹板材进行裁切,制得所需要尺寸的竹板材。2.根据权利要求1所述的一种复合结构的竹板材的制作工艺,其特征在于:所述木材防裂剂由以下重量份比的原料组成:菜籽油15-25份、松油20-30份、梓油10-30份、桐油12-30份、棕榈蜡13-22份、白蜡10-25份、尼泊金甲酯1-2.5份、甘油5-15份、吐温2-6份、异辛酸钴3-8份、苦楝油1-4份和大蒜素1-4份。3.根据权利要求1所述的一种复合结构的竹板材的制作工艺,其特征在于:所述步骤s2还包括碳化完成后,对竹束条和竹层条进行筛选,剔除不合格的竹束条和竹层条。4.根据权利要求1所述的一种复合结构的竹板材的制作工艺,其特征在于:所述步骤s7中的涂胶所采用的胶粘剂为40%固含量的酚醛树脂胶液,且涂胶量200~300g/m2。5.根据权利要求1所述的一种复合结构的竹板材的制作工艺,其特征在于:所述步骤s9中的热压机(1)包括底板(11)、安装架(12)和液压缸(13),所述安装架(12)横跨安装在底板(11)顶部,所述液压缸(13)安装在安装架(12)顶部,所述液压缸(13)内部活塞杆底部贯穿安装架(12)顶部并安装有第一热压板(14),所述底板(11)上安装有驱动机构(15),所述驱动机构(15)上安装有两组用于放置竹板材的放置架(16),且两组放置架(16)之间设有间距,所述驱动机构(15)驱动两组放置架(16)滑动并交替位于第一热压板(14)下方,所述底板(11)相对两端的同一侧对称设置有定位机构(17),所述定位机构(17)用于竹板材放置到放置架(16)上时进行定位;所述放置架(16)包括四根平行设置且两两相对设置的定位柱(161),且定位柱(161)与驱动机构(15)相连接,四组所述定位柱(161)之间的外壁上设置有至少两组的第二热压板(162),所述位于最下方的一组第二热压板(162)与定位柱(161)固定连接,所述位于上方的几组第二热压板(162)与定位柱(161)滑动连接,相邻两组所述第二热压板(162)之间的定

位柱(161)外壁上均套设有弹簧(163)。6.根据权利要求5所述的一种复合结构2的竹板材的制作工艺,其特征在于:四组所述定位柱(161)顶部螺纹连接有限位块(164),所述限位块(164)与位于最上方的一组第二热压板(162)之间设有间距。7.根据权利要求5所述的一种复合结构的竹板材的制作工艺,其特征在于:所述驱动机构(15)包括两根第一丝杆(151),两根所述第一丝杆(151)转动连接在底板(11)内腔的相对两端之间,且两根第一丝杆(151)平行设置,所述底板(11)一端侧壁分别安装有与两根第一丝杆(151)相互连接的第一驱动电机(152),两根所述第一丝杆(151)外壁均螺纹连接有两组滑块(153),且两根第一丝杆(151)上的两组滑块(153)两两相对设置,所述对称设置的两组滑块(153)顶部贯穿底板(11)顶部并与定位柱(161)相固接,所述底板(11)顶部开设有与滑块(153)相互配合的滑槽(154)。8.根据权利要求7所述的一种复合结构的竹板材的制作工艺,其特征在于:两组所述放置架(16)中位于最下方的两组第二热压板(162)相互远离的一侧面中间部位对称安装有固定块(165),所述底板(11)顶部相对两端对称设置有与两组固定块(165)相互配合的固定座(111),两组所述固定座(111)相互靠近的一侧面均开设有与固定块(165)相互配合的固定槽(112),所述固定槽(112)内侧壁安装有与第一驱动电机(152)相互配合的按压式开关(155),且当任意一组按压式开关(155)处于按压状态时,所述第一驱动电机(152)处于关闭状态。9.根据权利要求5所述的一种复合结构的竹板材的制作工艺,其特征在于:所述定位机构(17)包括内部中空的第一安装柱(171),所述第一安装柱(171)垂直安装在底板(11)顶部,所述第一安装柱(171)内腔顶部和底部之间转动连接有第二丝杆(172),所述第一安装柱(171)顶部安装有与第二丝杆(172)相互连接的第二驱动电机(173),所述第二丝杆(172)外壁螺纹连接有安装座(174),所述安装座(174)一端贯穿第一安装柱(171)侧壁并安装有电动伸缩杆(175),且电动伸缩杆(175)的伸缩端朝向放置架(16),所述电动伸缩杆(175)的伸缩端安装有可调节的定位组件(176)。10.根据权利要求9所述的一种复合结构的竹板材的制作工艺,其特征在于:所述定位组件(176)包括双头电动推杆(1761)和第一定位板(1762),所述双头电动推杆(1761)的中间固定部的一侧面安装在电动伸缩杆(175)伸缩端,所述第一定位板(1762)一侧面安装在双头电动推杆(1761)的中间固定部的另一侧面,所述第一定位板(1762)的内部中空且两端设有开口,所述第一定位板(1762)内腔对称滑动连接有两组第二定位板(1763),且两组第二定位板(1763)分别穿过第一定位板(1762)两端的开口,两组所述第二定位板(1763)远离放置架(16)的一侧面对称设置有安装块(1764),且双头电动推杆(1761)的两端伸缩端分别与两组安装块(1764)相固接,两组所述第二定位板(1763)相互远离的一端向放置架(16)方向弯折90度。

技术总结

本发明涉及竹板材制作技术领域,具体为一种复合结构的竹板材的制作工艺,包括竹条的制备、碳化、干燥、浸泡:将干燥后的竹束条和竹层条放入木材防裂剂内加压浸泡2-5天后取出放到自然环境下阴干,且浸泡温度为30-40℃,得到阴干后的竹束条和竹层条、竹束层制备、竹片层制备、涂胶、铺装、热压、裁切:对成型后的竹板材进行裁切,制得所需要尺寸的竹板材本发明的竹板材在制备过程中将若干个碾压竹束层与若干个无碾压竹片层交错堆叠形成竹板材半成品,再对该竹板材半成品整体进行加热固化,压制成型,因此完成竹板材的制作,只需要进行一次热压,相较于传统成型工艺而言,步骤大大地得到了简化,生产成本得到了显著的降低。生产成本得到了显著的降低。生产成本得到了显著的降低。

技术研发人员:林海青 杨明杰 陈平传 张建辉

受保护的技术使用者:连城县竹匠新材料有限公司

技术研发日:2022.05.18

技术公布日:2022/8/30

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。