技术特征:

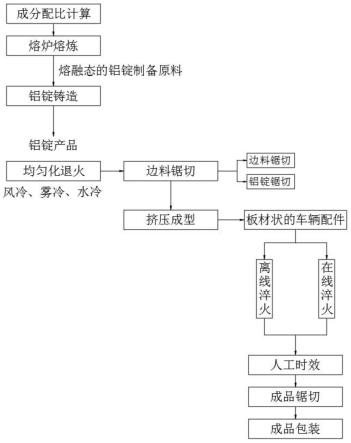

1.一种铝合金车辆配件生产工艺,其特征在于:该生产工艺主要通过对合金成分的优化配比,经过合金铸锭的均匀化处理,挤压加工以及热处理后,来制得轻量型高强度的合金车辆配件;该生产工艺的具体加工步骤如下:s1、成分配比计算;s2、熔炉熔炼;s3、铝锭铸造;s4、均匀化退火;s5、边料锯切;s6、挤压成型;s7、淬火;s8、人工时效;s9、成品锯切;s10、成品包装。2.根据权利要求1所述的一种铝合金车辆配件生产工艺,其特征在于:所述s1中,成分配比计算主要指对生产的车辆板材的原料成分进行配比,并计量各成分原料的质量百分数;具体包括如下原料:si、fe、cu、mn、mg、cr、zn、ti、zr和al;其中si的质量百分数为:0.8w%-1.8w%,fe的质量百分数为:0-0.5w%,cu的质量百分数为:0.35w%-1.2w%,mn的质量百分数为:0.2w%-1.2w%,mg的质量百分数为:0.9w%-1.6w%,cr的质量百分数为:0-0.8w%,zn的质量百分数为:0-0.5w%,ti的质量百分数为:0-0.5w%,zr的质量百分数为:0-0.8w%,单个杂质的质量百分数为:0-0.05w%,合计杂质的质量百分数为:0-0.15w%,余量为al;在计算各个原料的成分配比后,将各个制备原料按照各自的成分配比进行准备。3.根据权利要求2所述的一种铝合金车辆配件生产工艺,其特征在于:所述s2中,熔炉熔炼是指将步骤s1中准备的各个规定成分配比的原料加入到熔炉中进行熔炉,使各个成分原料在熔炉内均匀充分的混合融化,形成熔融态的铝锭制备原料;在将准备的各原料加入到熔炉熔炼之前,对各原料进行均匀分散处理,使各原料之间混合均匀,不产生堆积和粘连的现象;所述s3中,铝锭铸造是指利用铸造模具来对步骤s2中制备的熔融状态的铝锭制备原料进行铸造加工处理,使熔融状态的铝锭制备原料在铸造模具内经铸造后成型为待后续挤压加工的铝锭产品;而在将熔融状态的铝锭制备原料加入到铝锭制备模具中时,需要通过滤除设备来对熔融状态的制备原料进行过滤拦截处理,使制备原料的内部不混杂未充分融化的固体原料,保证铝锭在铸造模具中的加工质量。4.根据权利要求3所述的一种铝合金车辆配件生产工艺,其特征在于:所述s4中,均匀化退火是指对铸造模具中制造成型的铝锭进行均匀化的退火冷却处理;所述退火主要是指采用采用风冷、雾冷和水冷的方式将铝锭进行均匀化的冷却处理,使铝锭最终冷却至室温;

在均匀化退火时,参考设定的温度为555℃,金属控制的温度为555

±

5℃,保温时间为8~16h,采用的冷却方式顺序为:风冷-雾冷-水冷,其中风冷时间为30min,雾冷时间为30min,最后通过水冷使铝锭直接冷却至室温;所述s5中,锯切又包括边料锯切和铝锭锯切;所述边料锯切是指对成型并冷却至室温的铝锭进行边料切除处理,具体指通过切割设备来对铝锭铸造生产时边沿部位产生的多余边料进行切除,使其满足后续挤压加工成型的需要;所述铝锭锯切是指对边料切除后的铝锭进行分切处理,以此来使成型后的铝锭被分切为多段规格相同的段带状铝锭,使分切后的铝锭后续更方便进行挤压成型。5.根据权利要求4所述的一种铝合金车辆配件生产工艺,其特征在于:所述s6中,挤压成型是指通过挤压成型机来对分切后段带状的铝锭进行挤压成型处理,在挤压成型处理的过程中,保持铝锭挤压的温度范围在480-550℃之间,并控制挤压成型机的挤压速度≤3mm/s;段带状的铝锭经过挤压成型处理后,铝锭形变为板材状的车辆配件,且该板材状配件的两端均通过挤压成型变位带有弧沟型的装配结构,且该装配结构的端部均设置有契合卡接结构。6.根据权利要求5所述的一种铝合金车辆配件生产工艺,其特征在于:所述s7中,淬火是指对挤压成型后的板材状车辆配件进行淬火处理,淬火处理又包括离线淬火或在线淬火;所述离线淬火是指将挤压成型后的车辆板材配件进行转移,并通过淬火炉来对车辆板材配件进行二次回火加热和水冷淬火处理;离线淬火的工艺要求为:保证二次回火加热的温度为550~580℃,在淬火炉内保温1-3h,通过水冷的方式进行淬火,控制淬火转移的时间≤30秒;所述在线淬火是指在挤压成型机内对成型的车辆板材配件进行在线水冷淬火处理;在线淬火工艺要求为:通过在挤压成型机内直接进行水冷处理,控制水冷冷却的速率大于70℃/min。7.根据权利要求6所述的一种铝合金车辆配件生产工艺,其特征在于:所述s8中,人工时效是指通过人为处理的方式来对淬火后的车辆板材配件进行人工时效处理,消除车辆板材配件内的残余应力,防止变形及开裂;所述人为处理的方式包括对车辆板材配件进行加热、保温和空冷处理,在人工时效处理过程中,控制车辆板材配件的加热温度为:150-180℃,并使车辆板材配件的保温时间为:6-12h,最后通过空气自然冷却的方式使车辆板材配件自然冷却至室温。8.根据权利要求7所述的一种铝合金车辆配件生产工艺,其特征在于:所述s9中,成品锯切是指对人工时效处理后的车辆板材配件进行裁切处理,使得车辆板材配件的边沿位置不包含毛边和余料,保持成型后车辆板材配件各边沿位置的整齐性,并在锯切处理后,利用打磨设备来对车辆板材配件的各边沿位置进行打磨和抛光处理;所述s10中,成品包装是指对加工成型后的车辆板材配件进行成品包装处理,而在成品包装处理之前,通过浸泡液来对成型后的车辆板材配件进行浸泡处理,并在浸泡1-3h后,再对车辆板材配件进行碱洗,以达到去除车辆板材配件表面的杂质和油污,使车辆板材配件

包装前保持洁净;最后,通过包装设备来对洁净的车辆板材配件进行包装打包处理。9.根据权利要求1-8任意一项所述的一种铝合金车辆配件的加工方案,其特征在于:所述加工方案主要用于对成型后的车辆板材配件进行组合装配处理,通过组合装配处理来取代原焊接工序,节省加工步骤和加工成本;加工方案具体包括如下实施步骤:a、契合装配;b、圆棒限位;c、封堵固定。10.根据权利要求9所述的一种铝合金车辆配件的加工方案,其特征在于:在步骤a中,契合装配是指将两组车辆板材配件的两端通过弧沟型的装配结构进行配合连接,使一组车辆板材配件端部的弧沟型的装配结构装入到另一组车辆板材配件端部的弧沟型的装配结构内,形成套合连接结构;在步骤b中,圆棒限位是指在两组车辆板材配件分别通过其端部的弧沟型的装配结构装配连接为套合连接结构后,通过在套合连接结构的中心位置插入一根直径为3.5mm的圆棒对两组车辆板材配件进行固定,使两组车辆板材配件经装配后形成整体结构;在步骤c中,封堵固定是指在两组车辆板材配件经装配连接后,通过将楔子卡入到车辆板材配件内来对车辆板材配件的装配位置进行封堵处理。

技术总结

本发明公开了一种铝合金车辆配件生产工艺,该生产工艺的具体加工步骤如下:成分配比计算;熔炉熔炼;铝锭铸造;均匀化退火;边料锯切;挤压成型;淬火;人工时效;成品锯切;成品包装,本发明通过对车辆配件的合金成分进行优化配比处理,并经过合金铸锭的均匀化处理以及挤压加工和热处理,来制得符合标准的车辆合金配件,实现了一种新的结构、材料以及适配的加工工艺,并且通过制得的新的车辆合金配件结构大幅减少产品的加工成本,直接将原焊接工序取消,节省加工成本和加工步骤,同时经过挤压加工及热处理,使车辆合金配件的整体性能要求达标,保证载重的情况下,降低整车重量,减少加工难度。难度。难度。

技术研发人员:陈宝慧

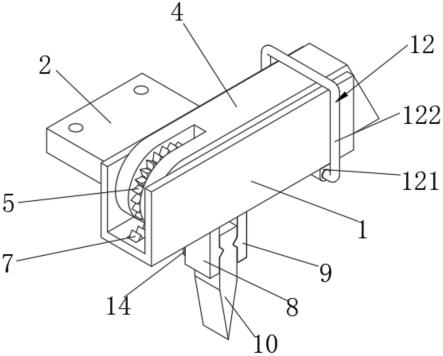

受保护的技术使用者:恒时汇(南京)新材料科技有限公司

技术研发日:2022.05.17

技术公布日:2022/8/30

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。