1.本发明涉及一种具有油水分离与光催化功能的co-zno/月桂酸复合材料及其制备方法,属于水环境污染治理与功能材料技术领域。

背景技术:

2.随着工业化进程的飞速发展与人们生活水平的日益提高,一系列问题随之而来,其中污水排放造成的水污染最为严重。大量有害、难降解的有机工业废水的排放不仅对生态环境造成了严重的破坏而且极大地威胁人类健康。因此,提高水环境中有机污染物的去除效率,保证水资源的生态安全性具有重要的意义。处理水中小分子有机物主要通过光催化,利用自然光降解废水中的有害污染物,将微污染物转化为水和二氧化碳,这是节约能源、解决水环境危机的一种有效途径。同时,食品、医药、石化生产、钢铁冶炼、金属加工等产生了无数含油废水,但是油类与水面的紧密接触形成与空气隔绝的致密油层会造成水体中动植物因缺氧而死亡,这将极大地破坏生态系统的平衡。处理水中油污的常见方法主要有化学氧化、原位燃烧、吸附等,但是由于高的处理成本与低的分离效率这些方法不能使油水分离工业化。因此,开发具有低成本、高效、生态友好等特点的油水混合物分离材料同样成为生态环保需求的当务之急。受荷叶与鱼鳞的启发,特殊浸润性膜材料利用了膜表面对水和油亲和性差异使其中一相选择性透过,而与膜亲和性较差的另一相被截留,高效的油水分离为含油废水的处理提供了极高的可行性。

3.现有技术中报道了一些用于油水分离或光催化降解亚甲基蓝的材料,例如,公开号为cn113388155a的中国专利文献报道制备了一种超疏水海绵,测量其接触角大于138

°

,具有较好的疏水性,但不能进行光催化;公开号为cn114247454a的中国专利文献报道制备了一种零维znse-二维snse异质结催化剂,具有高效的亚甲蓝降解效率,但不具有油水分离性能。但是,在复杂工业环境中,水体往往面临着严峻的有机小分子与有机油污双重污染问题。因此,如何制备出一种具有高效油水分离性能与高效降解亚甲蓝的材料十分有研究意义。

技术实现要素:

4.本发明解决的第一个技术问题是提供一种既可以油水分离,又能在可见光下具有光催化性能的双功能型环境净化材料。

5.本发明co-zno/月桂酸复合材料可以将甲苯/水、环己烷/水、石油醚/水、1,2二氯乙烷/水和二氯甲烷/水混合液高效分离,同时也能实现可见光下亚甲基蓝的高效降解。

6.本发明解决的第二个技术问题是提供co-zno/月桂酸复合材料的制备方法。

7.co-zno/月桂酸复合材料的制备方法,包括以下步骤:

8.a、将六水硝酸锌和六亚甲基四胺溶于去离子水中得到前驱体溶液,将不锈钢丝网浸泡在前驱体溶液中,然后取出在烘箱中干燥。

9.b、将步骤a中获得的丝网在马弗炉中煅烧得到种子层,然后再放入装有乙酸钴与

前驱体混合溶液的水热釜中进行水热生长co-zno。

10.c、将步骤b得到的不锈钢丝网负载co-zno用月桂酸的乙醇溶液浸渍,随后放入烘箱中干燥,即得到所述的co-zno/月桂酸复合材料。

11.在一种实施方式中,步骤a中,浸泡时间为10~50min;优选的,浸泡时间为30min。

12.在一种实施方式中,步骤b中,水热温度为80~110℃;优选的,水热温度为95℃。

13.在一种实施方式中,步骤b中,水热时间为2~6h;优选的,水热时间为3h。

14.在一种实施方式中,步骤c中,月桂酸用量为0.01~0.05mol/l;优选的,月桂酸用量为0.02mol/l。

15.在一种实施方式中,步骤c中,月桂酸浸渍时间为30~120min;优选的,浸渍时间为120min。

16.在一种实施方式中,步骤c中,干燥温度为40~80℃;优选的,干燥温度为60℃。

17.本发明解决的第三个技术问题是提供了一种所述的co-zno/月桂酸复合材料的应用,将其用于油水混合液的分离和亚甲基蓝的降解。

18.本发明的有益效果:

19.1、本发明所述的co-zno/月桂酸复合材料,当月桂酸浸渍co-zno时,月桂酸中的-coo-基团与zno表面的-oh基团之间发生脱水反应,并在其表面构成片层结构,可大幅度提高co-zno表面的粗糙程度,同时月桂酸的长烷链导致低表面能,从而构建超疏水表面,使co-zno/月桂酸复合材料具有高效的油水分离效率和亚甲基蓝降解效率。

20.2、本发明的制备方法中所用原材料来源广泛,利用其结构特性对油水分离与亚甲基蓝分解同时进行,使用的led灯能耗低,操作简便。

附图说明

21.图1为实施例1所得的co-zno/月桂酸复合材料的xrd图。

22.图2为实施例1所得的co-zno/月桂酸复合材料的sem图。

23.图3为实施例2所得的co-zno/月桂酸复合材料的xrd图。

24.图4为实施例2所得的co-zno/月桂酸复合材料的sem图。

25.图5为实施例3所得的co-zno/月桂酸复合材料的xrd图。

26.图6为实施例3所得的co-zno/月桂酸复合材料的sem图。

27.图7为实施例3所得的co-zno/月桂酸复合材料的油水分离效率图。

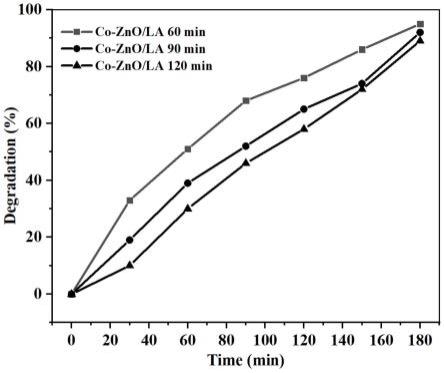

28.图8为实施例1、2、3所得的co-zno/月桂酸复合材料对亚甲基蓝的降解效率图。

具体实施方式

29.下面结合实施例对本发明的具体实施方式做进一步的描述,并不因此将本发明限制在所述的实施例范围之中。

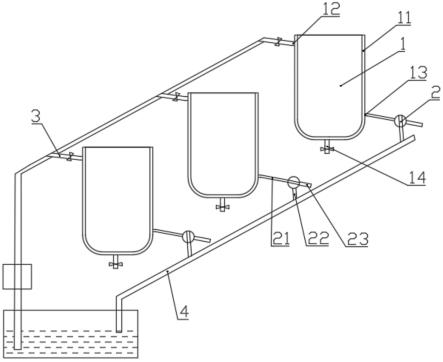

30.油水分离和光催化活性测试

31.使用苏丹ⅲ对油进行染色,使用亚甲基蓝对水进行染色,然后将20ml的油水混合物(v

油

:v

水

=1:1)缓慢倒入分离装置中进行分离。以10ml浓度为10mg/l亚甲基蓝有机染料,将负载10mg光催化量的改性网膜放入亚甲基蓝溶液中,随后打开功率为40w白炽灯,每隔30min取样,并用紫外可见分光光度计在664nm处检测吸收值。

32.实施例1

33.合成过程:

34.1)将1.189g六水硝酸锌和0.56g六亚甲基四胺溶于去离子水中得到前驱体溶液,将不锈钢丝网在前驱体溶液中浸泡20min,然后取出在烘箱中60℃干燥。

35.2)将步骤1)中获得的丝网在马弗炉中500℃煅烧20min得到种子层,然后再放入装有乙酸钴与前驱体混合溶液的水热釜中80℃水热生长6h,取出并在鼓风干燥箱中干燥得到co-zno。

36.3)将步骤b得到的不锈钢丝网负载co-zno用0.02mol/l的月桂酸乙醇溶液浸渍60min,然后取出在烘箱中80℃干燥60min,即得到具有油水分离和光催化性能的微片状-纳米棒双层结构的co-zno/月桂酸复合材料。

37.图1为本发明实施例1所得的co-zno/月桂酸复合材料的xrd图,由图1可知:实施例1所制得的co-zno/月桂酸复合材料的xrd衍射峰对应于六方纤锌矿结构的zno,未出现其他杂质峰。

38.图2为本发明实施例1所得的co-zno/月桂酸复合材料的sem图,图1清晰的显示出co-zno纳米管上层出现微片状结构,表面粗糙。

39.实施例2

40.合成过程:

41.1)将1.189g六水硝酸锌和0.56g六亚甲基四胺溶于去离子水中得到前驱体溶液,将不锈钢丝网在前驱体溶液中浸泡40min,然后取出在烘箱中60℃干燥。

42.2)将步骤1)中获得的丝网在马弗炉中500℃煅烧20min得到种子层,然后再放入装有乙酸钴与前驱体混合溶液的水热釜中110℃水热生长2h,取出并在鼓风干燥箱中干燥得到co-zno。

43.3)将步骤b得到的不锈钢丝网负载co-zno用0.04mol/l的月桂酸乙醇溶液浸渍90min,然后取出在鼓风干燥箱中40℃干燥60min,即得到具有油水分离和光催化性能的微片状-纳米棒双层结构的co-zno/月桂酸复合材料。

44.图3为本发明实施例2所得的co-zno/月桂酸复合材料的xrd图,由图3可知:实施例2所制得的co-zno/月桂酸油水分离光催化材料的xrd衍射峰对应于六方纤锌矿结构的zno,未出现其他杂质峰。

45.图4为本发明实施例2所得的co-zno/月桂酸复合材料的sem图,图4清晰的显示出co-zno纳米管上层出现微片状结构,表面粗糙。

46.实施例3

47.合成过程:

48.1)将1.189g六水硝酸锌和0.56g六亚甲基四胺溶于去离子水中得到前驱体溶液,将不锈钢丝网在前驱体溶液中浸泡30min,然后取出在烘箱中60℃干燥。

49.2)将步骤1)中获得的丝网在马弗炉中500℃煅烧20min得到种子层,然后再放入装有乙酸钴与前驱体混合溶液的水热釜中95℃水热生长3h,取出并在鼓风干燥箱中干燥得到co-zno。

50.3)将步骤b得到的不锈钢丝网负载co-zno用0.02mol/l的月桂酸乙醇溶液浸渍120min,然后取出在鼓风干燥箱中60℃干燥60min,即得到具有油水分离和光催化性能的微

片状-纳米棒双层结构的co-zno/月桂酸复合材料。

51.图5为本发明实施例3所得的co-zno/月桂酸复合材料的xrd图,由图5可知:实施例3所制得的co-zno/月桂酸复合材料的xrd衍射峰对应于六方纤锌矿结构的zno,未出现其他杂质峰。

52.图6为本发明实施例3所得的co-zno/月桂酸复合材料的sem图,图8清晰的显示出co-zno纳米管上层出现微片状结构,表面粗糙度大幅度提高。三维网孔结构满足了典型的液态“点接触”,可以在固体和水之间捕获大量空气,从而“截获”水滴。同时月桂酸的长烷链导致了低表面能,为高效油水分离提供可能。

53.图7为实施例3所制备的co-zno/月桂酸复合材料的油水分离效果图,图7清晰地显示出co-zno/月桂酸复合材料对甲苯/水、环己烷/水、石油醚/水、1,2二氯乙烷/水和二氯甲烷/水混合物的分离效率分别为95.6%、97.2%、97.5%、98.4%和98.8%,达到了优良的油水分离效果。

54.图8为实施例1、实施例2、实施例3所制备的co-zno/月桂酸复合材料对亚甲基蓝的降解效率图,由图8可知实施例1、实施例2、实施例3所制备的co-zno/月桂酸复合材料对亚甲基蓝的降解效率几乎高达90%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。