1.本发明涉及电子照相感光构件,并且涉及各自包括该电子照相感光构件的处理盒和电子照相设备。

背景技术:

2.近年来,电子照相设备的用户的多样化正在发展,因此对于输出具有比传统图像更高品质的图像存在日益增长的需求。在国际公开no.wo2019/077705中,作为与提高图像品质有关的技术,记载了包括将导电性支承体的应力值设定在-30mpa以上且5mpa以下的范围内的技术。在日本专利申请特开no.2009-150958中,作为从精度的观点提高图像品质的技术,记载了包括将铝合金制管坯在切削加工前在190℃至550℃下加热的技术。此外,在日本专利申请特开no.2017-111409中,记载了包括将具有特定组成的铝合金的晶粒的平均面积设定为3μm2以上且100μm2以下的技术。

技术实现要素:

3.根据本发明的发明人的研究,国际公开no.wo2019/077705、日本专利申请特开no.2009-150958或日本专利申请特开no.2017-111409中记载的电子照相感光构件涉及的问题在于,当重复地进行图像形成时,输出图像中容易出现表面方向不均匀。因此,本发明的目的是提供可以在整个重复的图像形成期间抑制输出图像的表面方向不均匀的电子照相感光构件。

4.该目的通过以下描述的本发明来实现。即,根据本发明的电子照相感光构件是如下电子照相感光构件,其包括:具有圆筒状的支承体;和在支承体上形成的感光层,其中支承体包含铝或铝合金中的至少一种,并且其中当由支承体表面的铝晶粒的面积分布曲线算出的最大频率时的面积由a(μm2)表示、和面积分布曲线中的最大峰的半值宽度由b(μm2)表示时,支承体满足下式(1)。

5.b/a≤1.0

…

(1)

6.可以提供能够在整个重复的图像形成期间抑制输出图像的表面方向不均匀的电子照相感光构件。

7.参照附图,从以下示例性实施方案的描述,本发明的进一步特征将变得显而易见。

附图说明

8.图1a是用电子显微镜观察本发明的电子照相感光构件的支承体表面时的观察画面的示意图。

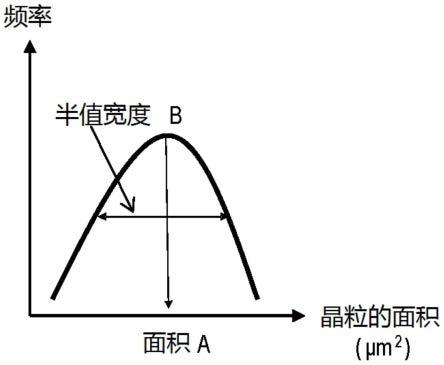

9.图1b是示出晶粒的面积分布的图。

10.图2是本发明的电子照相设备的示意性构造的实例的图示。

具体实施方式

11.下面通过示例性实施方案详细描述本发明。

12.本发明的发明人进行了研究,结果发现在现有技术的电子照相感光构件中,在重复地进行图像形成时,由于导电性铝制支承体自身的微小电阻不均匀而导致感光构件的曝光部的电位的轻微偏差,并且由于该偏差而在输出图像中可能出现表面方向不均匀。

13.为了解决该问题,本发明的发明人研究了铝制支承体的表面的晶粒。

14.作为研究的结果,发明人发现在如下电子照相感光构件中,可以减少在现有技术的电子照相感光构件中出现的输出图像的表面方向曲线不均匀:所述电子照相感光构件包括具有圆筒状的支承体、和在支承体上形成的感光层,当支承体包含铝或铝合金中的至少一种时,并且当由支承体表面的铝晶粒的面积分布曲线算出的最大频率时的面积由a(μm2)表示、和面积分布曲线中的最大峰的半值宽度由b(μm2)表示时,支承体满足下式(1)。

15.b/a≤1.0

…

(1)

16.本发明的发明人设想通过本发明的构成可以减少输出图像的表面方向不均匀的机制如下所述。

17.铝晶粒通常具有随机尺寸。本发明的发明人推测晶体中的电子流动的容易程度取决于铝晶粒的尺寸而略有不同,即,晶粒越小,该容易程度受到晶粒间的晶界的影响越大,因此电子越难以流动。

18.在现有技术的电子照相感光构件中使用的铝制支承体中,其铝晶粒具有随机尺寸。因此,晶粒在电子流动的容易程度上彼此不同。当重复地进行图像形成时,晶粒间的电子流动的容易程度的差异变得更显著,从而导致感光构件的电位的表面方向不均匀。根据电位进行图像形成,因此电位与输出图像的不均匀的大小成比例关系。可能由于上述原因,在输出图像中出现表面方向不均匀。

19.因此,推测当使用于形成铝制支承体的表面的铝晶粒的尺寸接近均匀化状态时,使流经铝制支承体的电流均匀化以减轻电位不均匀,因此减少输出图像的表面方向不均匀。用于形成铝制支承体的表面的铝晶粒的尺寸均匀化的事实可以从铝晶粒的面积来判断。

20.当各构成如前述机制那样彼此协同地影响时,可以实现本发明的效果。

21.[电子照相感光构件]

[0022]

本发明的电子照相感光构件的特征在于包括其表面由铝或铝合金中的至少一种形成的支承体、电荷产生层和电荷输送层。在支承体的表面上可以形成氢氧化铝和/或氧化铝的膜。

[0023]

本发明的电子照相感光构件的生产方法的实例是包括以下步骤的方法:制备用于后述的各层的涂布液;以期望的层顺序涂布该液体;和使该液体干燥。在这种情况下,涂布各涂布液的方法的实例包括浸渍涂布、喷涂、喷墨涂布、辊涂、模涂、刮刀涂布、帘式涂布、线棒涂布和环涂。其中,从效率性和生产性的观点,优选浸渍涂布。

[0024]

下面描述支承体和各层。

[0025]

《支承体》

[0026]

本发明的电子照相感光构件包括具有圆筒状的、其表面由铝或铝合金中的至少一种形成的支承体。另外,可以对支承体的表面进行例如热水处理、喷砂处理、或切削处理。

[0027]

(1)关于晶粒的面积分布曲线

[0028]

当由支承体表面的铝晶粒的面积分布曲线算出的铝晶粒的最大频率时的面积由a(μm2)表示、和铝晶粒的面积分布曲线中的最大峰的半值宽度由b(μm2)表示时,比例b/a为1.0以下。

[0029]

从使晶粒间的电子流动的容易程度的差异最小的观点,比例b/a优选为0.7以下。此外,当比例b/a为0.5以下时,可以更满意地获得本发明的效果。

[0030]

(2)关于晶粒的平均面积

[0031]

铝晶粒的平均面积优选为10μm2以上。当铝晶粒的平均面积为10μm2以上时,电子流动的容易程度几乎不受晶粒间的晶界的影响,因此可以抑制在支承体上发生初始的电荷滞留。结果,可以减小短期电位波动。

[0032]

(晶粒的面积的测量方法)

[0033]

例如,可以如下所述测量晶粒的面积。

[0034]

可以用电子显微镜(例如,由keyence corporation制造的ve系列)观察和测量晶粒的面积。

[0035]

在分别距离感光构件的端部轴向的两端40mm的各位置和感光构件的轴向的中央部的位置,在感光构件的圆周方向上每隔90

°

设置的4个部位(总计4

×

3=12个部位),连同支承体一起切出10mm见方的切片。当支承体的长度为297mm时,感光构件的端部具体地是例如分别距离感光构件的轴向的两端40mm、18.5mm或8.5mm的位置。

[0036]

通过用研磨片研磨切片来除去各切片的保护层,并且用甲基乙基酮除去其感光层。之后,通过抛光使支承体的表面露出并且进行镜面加工。接着,将该切片通过在氢氧化钠水溶液中浸渍1分钟来进行处理,得到用于测量晶粒面积的样品。

[0037]

用电子显微镜观察样品的表面的100微米见方的区域,并且用显微镜标配的图像处理软件算出其晶粒的面积。在样品的表面上存在氢氧化铝和/或氧化铝的晶粒,因此观察到的晶粒可以是这些晶粒。然而,样品的表面上的氢氧化铝和/或氧化铝的膜的厚度非常薄,以至于在用电子显微镜观察时,电子束穿透膜,从而能够观察到铝晶粒。因此,在本发明中,铝晶粒不仅包括铝的晶粒,还包括氢氧化铝和氧化铝的晶粒。

[0038]

此时,如图1a中的斜线所示,对于在显微镜的观察画面中看不到整体形状的晶粒,手动排除这些晶粒。

[0039]

(晶粒的面积分布曲线的制作方法)

[0040]

首先,算出在上述得到的12个部位得到的样品中观察到的晶粒的平均面积。以所得平均面积的1/20的增量或减量算出晶粒的面积的频率,并且制作晶粒的面积分布曲线。具体地,从平均面积以增量或减量算出晶粒的面积的频率。例如,当平均面积为50μm2时,从50μm2以2.5μm2增量或2.5μm2减量算出晶粒的面积的频率。并且制作图1b所示的面积分布曲线。图1b所示的面积分布曲线是最适合面积频率的正态分布曲线。由面积分布曲线算出的最大频率时的面积由a(μm2)表示,并且面积分布曲线中具有与最大频率的一半相等的值的面积的范围(横轴的宽度),即面积分布曲线中的最大峰的半值宽度(正态分布曲线的峰顶的半值宽度)由b(μm2)表示。

[0041]

(3)关于铝合金

[0042]

当支承体包含铝合金时,铝合金优选为3000系列铝合金或6000系列铝合金。3000

系列铝合金的实例为jis 3003合金,具体地为如下铝合金:其包含0.6质量%以下的硅元素、0.7质量%以下的铁元素、0.05质量%以上且0.2质量%以下的铜元素、1.0质量%以上且1.5质量%以下的锰元素、和0.1质量%以下的锌元素,并且包含铝和杂质作为余量。另外,6000系列铝合金的实例为jis6063合金,具体地为如下铝合金:其包含0.2质量%以上且0.6质量%以下的硅元素、0.35质量%以下的铁元素、0.1质量%以下的铜元素、0.1质量%以下的锰元素、0.45质量%以上且0.9质量%以下的镁元素、0.1质量%以下的铬元素、0.1质量%以下的锌元素、和0.1质量%以下的钛元素,并且包含铝和杂质作为余量。为了控制晶粒的晶体面积分布,铝合金优选为此类3000系列铝合金或6000系列铝合金。

[0043]

(4)关于支承体的生产方法

[0044]

支承体的生产方法没有特别限制,只要待生产的支承体满足本发明的要求即可。

[0045]

支承体的生产方法的实例为包括如下工序的方法:准备铝或特定的铝合金的工序;对准备的铝或铝合金进行热挤出加工以得到成形体的第一工序;对第一工序中得到的成形体进行冷拉拔的第二工序;在第二工序后对所得物进行退火的第三工序;和在第三工序后对退火产品的表面进行切削的工序。

[0046]

在该方法中,可以通过第三工序的退火中的升温时间、温度、维持时间和冷却时间来控制支承体的晶粒的面积。

[0047]

特别地,当将退火的温度设定为405℃至450℃时,可以使晶粒的面积分布变窄。另外,晶粒的面积随着升温速度和冷却速度而变化,因此,优选的是将升温速度控制在40℃/min以下,并且将降温速度控制在5℃/min以下。优选将维持时间设定为2小时以上,从而可以发生充分的重结晶。

[0048]

另外,在控制晶粒的面积时,热历程是重要的,因此优选通过对经历上述第一工序和第二工序的产品进行退火来生产支承体。

[0049]

《导电层》

[0050]

在本发明的电子照相感光构件中,可以在支承体上设置导电层。导电层的设置可以掩蔽支承体表面的损伤和凹凸,并且控制光在支承体表面的反射。

[0051]

导电层优选包含导电性颗粒和树脂。

[0052]

用于导电性颗粒的材料为例如金属氧化物、金属或炭黑。

[0053]

金属氧化物的实例包括氧化锌、氧化铝、氧化铟、氧化硅、氧化锆、氧化锡、氧化钛、氧化镁、氧化锑和氧化铋。金属的实例包括铝、镍、铁、镍铬合金、铜、锌和银。

[0054]

其中,优选使用金属氧化物作为导电性颗粒,并且特别地,更优选使用氧化钛、氧化锡和氧化锌。

[0055]

当使用金属氧化物作为导电性颗粒时,可以用硅烷偶联剂等处理金属氧化物的表面,或者金属氧化物可以掺杂有例如磷或铝等元素、或其氧化物。

[0056]

此外,各导电性颗粒可以是具有芯颗粒和覆盖该颗粒的覆盖层的层压构成。芯颗粒的实例包括氧化钛、硫酸钡和氧化锌。覆盖层为例如金属氧化物,例如氧化锡。

[0057]

另外,当使用金属氧化物作为导电性颗粒时,其体积平均粒径优选为1nm以上且500nm以下,更优选为3nm以上且400nm以下。

[0058]

树脂的实例包括聚酯树脂、聚碳酸酯树脂、聚乙烯醇缩乙醛树脂、丙烯酸系树脂、硅酮树脂、环氧树脂、三聚氰胺树脂、聚氨酯树脂、酚醛树脂和醇酸树脂。

[0059]

此外,导电层可以进一步包含掩蔽剂,例如硅油、树脂颗粒或氧化钛。

[0060]

导电层的平均厚度优选为1μm以上且50μm以下,特别优选3μm以上且40μm以下。

[0061]

可以通过制备包含上述材料和溶剂的导电层用涂布液、形成其涂膜并且使该涂膜干燥来形成导电层。用于涂布液的溶剂的实例包括醇系溶剂、亚砜系溶剂、酮系溶剂、醚系溶剂、酯系溶剂和芳香族烃系溶剂。作为将导电性颗粒分散在导电层用涂布液中的分散方法,给出使用油漆搅拌机、砂磨机、球磨机、和液体碰撞式高速分散机的方法。

[0062]

《底涂层》

[0063]

在本发明的电子照相感光构件中,可以在支承体或导电层上设置底涂层。底涂层的设置可以提高层间的粘接功能以赋予电荷注入抑制功能。

[0064]

底涂层优选包含树脂。另外,可以通过使包含具有聚合性官能团的单体的组合物聚合将底涂层形成为固化膜。

[0065]

树脂的实例包括聚酯树脂、聚碳酸酯树脂、聚乙烯醇缩乙醛树脂、丙烯酸系树脂、环氧树脂、三聚氰胺树脂、聚氨酯树脂、酚醛树脂、聚乙烯基酚醛树脂、醇酸树脂、聚乙烯醇树脂、聚环氧乙烷树脂、聚环氧丙烷树脂、聚酰胺树脂、聚酰胺酸树脂、聚酰亚胺树脂、聚酰胺酰亚胺树脂、和纤维素树脂。

[0066]

具有聚合性官能团的单体的聚合性官能团的实例包括异氰酸酯基、封端异氰酸酯基、羟甲基、烷基化羟甲基、环氧基、金属醇盐基、羟基、氨基、羧基、硫醇基、羧酸酐基团和碳-碳双键基团。

[0067]

此外,为了提高电特性的目的,底涂层可以进一步包含电子输送物质、金属氧化物、金属和导电性高分子等。其中,优选使用电子输送物质和金属氧化物。

[0068]

电子输送物质的实例包括醌化合物、酰亚胺化合物、苯并咪唑化合物、亚环戊二烯基化合物、芴酮化合物、呫吨酮化合物、二苯甲酮化合物、氰基乙烯基化合物、卤代芳基化合物、噻咯化合物和含硼化合物。可以使用具有聚合性官能团的电子输送物质作为电子输送物质并且与上述具有聚合性官能团的单体共聚以形成作为固化膜的底涂层。

[0069]

金属氧化物的实例包括氧化铟锡、氧化锡、氧化铟、氧化钛、氧化锌、氧化铝和二氧化硅。金属的实例包括金、银和铝。

[0070]

此外,底涂层可以进一步包含添加剂。

[0071]

底涂层的平均厚度优选为0.1μm以上且50μm以下,更优选0.2μm以上且40μm以下,特别优选0.3μm以上且30μm以下。

[0072]

可以通过制备包含上述材料和溶剂的底涂层用涂布液、形成其涂膜并且使该涂膜干燥和/或固化来形成底涂层。用于涂布液的溶剂的实例包括醇系溶剂、酮系溶剂、醚系溶剂、酯系溶剂和芳香族烃系溶剂。

[0073]

《感光层》

[0074]

在本发明的电子照相感光构件中,感光层可主要为(1)层压型感光层或(2)单层型感光层。(1)层压型感光层具有包含电荷产生物质的电荷产生层和包含电荷输送物质的电荷输送层。(2)单层型感光层具有包含电荷产生物质和电荷输送物质二者的感光层。

[0075]

(1)层压型感光层

[0076]

层压型感光层包括电荷产生层和电荷输送层。

[0077]

(1-1)电荷产生层

[0078]

电荷产生层优选包含电荷产生物质和树脂。

[0079]

电荷产生物质的实例包括偶氮颜料、苝颜料、多环醌颜料、靛蓝颜料和酞菁颜料。其中,偶氮颜料和酞菁颜料是优选的。在酞菁颜料中,氧钛酞菁颜料、氯镓酞菁颜料和羟基镓酞菁颜料是优选的。

[0080]

电荷产生层中的电荷产生物质的含量相对于电荷产生层的总质量优选为40质量%以上且85质量%以下,更优选60质量%以上且80质量%以下。

[0081]

树脂的实例包括聚酯树脂、聚碳酸酯树脂、聚乙烯醇缩乙醛树脂、聚乙烯醇缩丁醛树脂、丙烯酸系树脂、硅酮树脂、环氧树脂、三聚氰胺树脂、聚氨酯树脂、酚醛树脂、聚乙烯醇树脂、纤维素树脂、聚苯乙烯树脂、聚乙酸乙烯酯树脂和聚氯乙烯树脂。其中,聚乙烯醇缩丁醛树脂是更优选的。

[0082]

此外,电荷产生层可以进一步包含例如抗氧化剂或紫外线吸收剂等添加剂。其具体实例包括受阻酚化合物、受阻胺化合物、硫化合物、磷化合物和二苯甲酮化合物。

[0083]

电荷产生层的平均厚度优选为0.1μm以上且1μm以下,更优选0.15μm以上且0.4μm以下。

[0084]

可以通过制备包含上述材料和溶剂的电荷产生层用涂布液、形成其涂膜并且使该涂膜干燥来形成电荷产生层。用于涂布液的溶剂的实例包括醇系溶剂、亚砜系溶剂、酮系溶剂、醚系溶剂、酯系溶剂和芳香族烃系溶剂。

[0085]

(1-2)电荷输送层

[0086]

电荷输送层优选包含电荷输送物质和树脂。

[0087]

电荷输送物质的实例包括多环芳香族化合物、杂环化合物、腙化合物、苯乙烯基化合物、烯胺化合物、联苯胺化合物、三芳基胺化合物、和具有源自这些物质的每一种的基团的树脂。其中,三芳基胺化合物和联苯胺化合物是优选的。

[0088]

电荷输送层中的电荷输送物质的含量相对于电荷输送层的总质量优选为25质量%以上且70质量%以下,更优选30质量%以上且55质量%以下。

[0089]

树脂的实例包括聚酯树脂、聚碳酸酯树脂、丙烯酸系树脂和聚苯乙烯树脂。其中,聚碳酸酯树脂和聚酯树脂是优选的。作为聚酯树脂,聚芳酯树脂是特别优选的。

[0090]

电荷输送物质与树脂的含量比(质量比)优选为4:10至20:10,更优选5:10至12:10。

[0091]

此外,电荷输送层可以包含例如抗氧化剂、紫外线吸收剂、增塑剂、流平剂、润滑性赋予剂或耐磨耗性改进剂等添加剂。其具体实例包括受阻酚化合物、受阻胺化合物、硫化合物、磷化合物、二苯甲酮化合物、硅氧烷改性树脂、硅油、氟树脂颗粒、聚苯乙烯树脂颗粒、聚乙烯树脂颗粒、二氧化硅颗粒、氧化铝颗粒和氮化硼颗粒。

[0092]

电荷输送层的平均厚度为5μm以上且50μm以下,更优选8μm以上且40μm以下,特别优选10μm以上且30μm以下。

[0093]

可以通过制备包含上述各材料和溶剂的电荷输送层用涂布液、形成其涂膜并且将涂膜干燥来形成电荷输送层。用于涂布液的溶剂的实例包括醇系溶剂、酮系溶剂、醚系溶剂、酯系溶剂和芳香族烃系溶剂。在这些溶剂中,醚系溶剂或芳香族烃系溶剂是优选的。

[0094]

(2)单层型感光层

[0095]

可以通过制备包含电荷产生物质、电荷输送物质、树脂和溶剂的感光层用涂布液,

形成其涂膜,并且将该涂膜干燥来形成单层型感光层。电荷产生物质、电荷输送物质和树脂的实例与“(1)层压型感光层”部分中的材料相同。

[0096]

《保护层》

[0097]

在本发明的电子照相感光构件中,可以在感光层上设置保护层。保护层的设置可以提高耐久性。

[0098]

保护层优选包含导电性颗粒和/或电荷输送物质、以及树脂。

[0099]

导电性颗粒的实例包括例如氧化钛、氧化锌、氧化锡和氧化铟等金属氧化物的颗粒。

[0100]

电荷输送物质的实例包括多环芳香族化合物、杂环化合物、腙化合物、苯乙烯基化合物、烯胺化合物、联苯胺化合物、三芳基胺化合物、和具有源自这些物质的每一种的基团的树脂。其中,三芳基胺化合物和联苯胺化合物是优选的。

[0101]

树脂的实例包括聚酯树脂、丙烯酸系树脂、苯氧基树脂、聚碳酸酯树脂、聚苯乙烯树脂、酚醛树脂、三聚氰胺树脂和环氧树脂。其中,聚碳酸酯树脂、聚酯树脂和丙烯酸系树脂是优选的。

[0102]

另外,可以通过使包含具有聚合性官能团的单体的组合物聚合来将保护层形成为固化膜。作为这种情况下的反应,给出例如热聚合反应、光聚合反应、和放射线聚合反应。具有聚合性官能团的单体的聚合性官能团的实例包括丙烯酸基和甲基丙烯酸基。可以使用具有电荷输送能力的材料作为具有聚合性官能团的单体。

[0103]

保护层可以包含例如抗氧化剂、紫外线吸收剂、增塑剂、流平剂、润滑性赋予剂或耐磨耗性改进剂等添加剂。其具体实例包括受阻酚化合物、受阻胺化合物、硫化合物、磷化合物、二苯甲酮化合物、硅氧烷改性树脂、硅油、氟树脂颗粒、聚苯乙烯树脂颗粒、聚乙烯树脂颗粒、二氧化硅颗粒、氧化铝颗粒和氮化硼颗粒。

[0104]

保护层的平均厚度优选为0.5μm以上且10μm以下,更优选1μm以上且7μm以下。

[0105]

可以通过制备包含上述各材料和溶剂的保护层用涂布液、形成其涂膜并且将该涂膜干燥和/或固化来形成保护层。用于涂布液的溶剂的实例包括醇系溶剂、酮系溶剂、醚系溶剂、亚砜系溶剂、酯系溶剂和芳香族烃系溶剂。

[0106]

[处理盒和电子照相设备]

[0107]

本发明的处理盒的特征在于,该盒一体化地支承上述电子照相感光构件以及选自由充电单元、显影单元和清洁单元组成的组中的至少一种单元,并且可拆卸地安装至电子照相设备的主体。

[0108]

此外,本发明的电子照相设备的特征在于,包括上述电子照相感光构件、充电单元、曝光单元、显影单元和转印单元。

[0109]

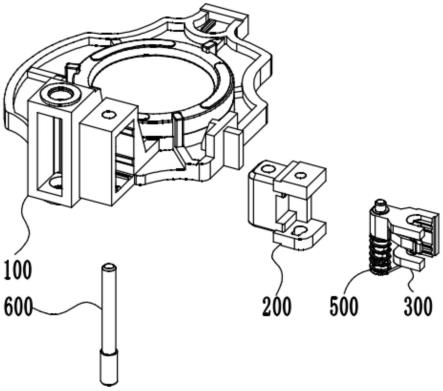

图2中示出具有包括电子照相感光构件的处理盒的电子照相设备的示意性构成的实例。

[0110]

将具有圆筒状的电子照相感光构件1以预定的圆周速度沿箭头所示方向围绕轴2旋转驱动。通过充电单元3使电子照相感光构件1的表面带电至预定的正或负电位。虽然在图中示出了基于辊型充电构件的辊充电系统,但是也可以采用例如电晕充电系统、接近充电系统或注入充电系统等充电系统。用来自曝光单元(未示出)的曝光光4照射带电的电子照相感光构件1的表面,因此在其上形成对应于目标图像信息的静电潜像。用储存在显影单

元5内的调色剂使在电子照相感光构件1的表面上形成的静电潜像显影,并且在电子照相感光构件1的表面上形成调色剂图像。通过转印单元6将在电子照相感光构件1的表面上形成的调色剂图像转印至转印材料7上。将其上转印有调色剂图像的转印材料7输送至定影单元8,进行用于使调色剂图像定影的处理,并且打印出至电子照相设备的外部。电子照相设备可以包括用于除去例如残留在转印后的电子照相感光构件1的表面上的调色剂等附着物的清洁单元9。此外,可以使用构造为用显影单元等来除去附着物的所谓的无清洁器系统而不单独设置清洁单元。电子照相设备可以包括构造成用来自预曝光单元(未示出)的预曝光光10对电子照相感光构件1的表面进行除电处理的除电机构。此外,为了将本发明的处理盒11可拆卸地安装至电子照相设备的主体,可以设置例如轨道等引导单元12。

[0111]

可以将本发明的电子照相感光构件用于例如激光束打印机、led打印机、复印机、传真机、及其复合机。

[0112]

[实施例]

[0113]

下面借助实施例和比较例更详细地描述本发明。本发明决不限于以下实施例,并且在不脱离本发明的要旨的范围内可以进行各种修改。在以下实施例的描述中,除非另有说明,否则“份”基于质量。

[0114]

[支承体的生产方法]

[0115]

通过以下方法生产支承体。

[0116]

(支承体a-1的生产例)

[0117]

将由jis 3003合金形成并且经过热挤出成形的挤出管进行冷拉拔加工,以得到外径为30.8mm、内径为28.5mm、和长度为370mm的拉拔管。

[0118]

接着,将该拉拔管装入电炉中,在以5℃/min的升温速度升温并且在450℃下保持2.5小时的同时进行退火。之后,以1℃/分钟将退火后的产品冷却,并且在24小时后,将冷却后的产品从炉中取出。详情如表1所示。

[0119]

在退火之后对所得物的表面进行镜面切削加工。由此,得到外径为30.5mm、内径为28.5mm、和长度为370mm的支承体a-1。

[0120]

所用的拉拔管的元素分析表明该管由如下铝合金形成:所述铝合金包含0.16质量%的硅元素、0.2质量%的铁元素、0.08质量%的铜元素、1.3质量%的锰元素、和0.02质量%的锌元素,并且包含铝和杂质作为余量。

[0121]

(支承体a-2至a-13的生产例)

[0122]

除了在支承体a-1的生产例中,使用相同的拉拔管,并且如表1所示改变退火条件以外,以与支承体a-1的生产例相同的方式生产各支承体。将所得支承体定义为支承体a-2至支承体a-13。

[0123]

(支承体a-14的生产例)

[0124]

将由jis 3003合金形成并且经过热挤出成形的挤出管进行冷拉拔加工,以得到外径为30.8mm、内径为28.5mm、和长度为370mm的拉拔管。

[0125]

接着,将该拉拔管装入电炉中,在以5℃/min的升温速度升温并且在435℃下保持2.5小时的同时进行退火。之后,以1℃/min将退火后的产品冷却,并且在24小时后,将冷却后的产品从炉中取出。详情如表1所示。

[0126]

在退火之后对所得物的表面进行镜面切削加工。由此,得到外径为30.5mm、内径为

28.5mm、和长度为370mm的支承体a-14。

[0127]

所用的拉拔管的元素分析表明该管由如下铝合金形成:所述铝合金包含0.5质量%的硅元素、0.6质量%的铁元素、0.15质量%的铜元素、1.2质量%的锰元素、和0.08质量%的锌元素,并且包含铝和杂质作为余量。

[0128]

(支承体b-1的生产例)

[0129]

将由jis 6063合金形成并且经过热挤出成形的挤出管进行冷拉拔加工,以得到外径为30.8mm、内径为28.5mm、和长度为370mm的拉拔管。

[0130]

接着,将该拉拔管装入电炉中,在以5℃/min的升温速度升温并且在450℃下保持2.5小时的同时进行退火。之后,以1℃/min将退火后的产品冷却,并且在24小时后,将冷却后的产品从炉中取出。详情如表1所示。

[0131]

在退火之后对所得物的表面进行镜面切削加工。由此,得到外径为30.5mm、内径为28.5mm、和长度为370mm的支承体b-1。

[0132]

所用的拉拔管的元素分析表明该管由如下铝合金形成:所述铝合金包含0.5质量%的硅元素、0.3质量%的铁元素、0.07质量%的铜元素、0.08质量%的锰元素、0.7质量%的镁元素、0.04质量%的铬元素、0.08质量%的锌元素、和0.06质量%的钛元素,并且包含铝和杂质作为余量。

[0133]

(支承体b-2至b-13的生产例)

[0134]

除了在支承体b-1的生产例中,使用相同的拉拔管,并且如表1所示改变退火条件以外,以与支承体b-1的生产例相同的方式生产各支承体。将所得支承体定义为支承体b-2至支承体b-13。

[0135]

(支承体c-1至支承体c-11的生产例)

[0136]

除了在支承体a-1的生产例中,使用通过对由jis 3003合金形成并且经过热挤出成形的挤出管进行冷拉拔加工而得到的外径为30.8mm、内径为28.5mm、和长度为370mm的拉拔管,并且如表1所示改变退火条件以外,以与支承体a-1的生产例相同的方式生产各支承体。将所得支承体定义为支承体c-1至支承体c-11。

[0137]

(支承体c-12和支承体c-13的生产例)

[0138]

通过使用分别利用包含2.5质量%镁元素的铝-镁(al-mg)合金的外径为30.8mm、内径为28.5mm、和长度为370mm的各拉拔管,在表1所示的条件下进行退火。在退火之后对所得物的表面进行镜面切削加工。由此,得到外径为30.5mm、内径为28.5mm、和长度为370mm的支承体c-12和支承体c-13。

[0139]

(支承体d-1至支承体d-11的生产例)

[0140]

除了在支承体b-1的生产例中,使用通过对由jis 6063合金形成并且经过热挤出成形的挤出管进行冷拉拔加工而得到的外径为30.8mm、内径为28.5mm、和长度为370mm的拉拔管,并且如表1所示改变退火条件以外,以与支承体b-1的生产例相同的方式生产各支承体。将所得支承体定义为支承体d-1至支承体d-11。

[0141]

表1

[0142][0143]

《电子照相感光构件的生产》

[0144]

(感光构件a-1的生产例)

[0145]

使用支承体a-1作为支承体,并且如下所述形成底涂层、电荷产生层、电荷输送层和保护层。

[0146]

《底涂层的形成》

[0147]

将100份用作金属氧化物的氧化锌颗粒(比表面积:19m2/g,粉末电阻率:3.6

×

106ω

·

cm)与500份甲苯搅拌混合,并且在该混合物中添加0.8份作为硅烷偶联剂的n-2-(氨基乙基)-3-氨基丙基甲基二甲氧基硅烷(商品名:kbm-602,由shin-etsu chemical co.,ltd.制造),随后搅拌6小时。之后,在减压下使甲苯蒸发,并且将残余物在130℃下加热干燥6小时以得到表面处理的氧化锌颗粒。

[0148]

接着,将15份用作多元醇树脂的丁醛树脂(商品名:bm-1,由sekisui chemical company,limited制造)和15份封端异氰酸酯(商品名:sumidur 3175,由sumika bayer urethane co.,ltd.制造)溶解在73.5份甲基乙基酮和73.5份1-丁醇的混合溶液中。将80.8份上述得到的表面处理的氧化锌颗粒和0.8份2,3,4-三羟基二苯甲酮(由tokyo chemical industry co.,ltd.制造)添加至溶液中,并且在23℃

±

3℃的气氛下,使用利用直径分别为0.8mm的玻璃珠的砂磨设备将该混合物进行分散3小时。分散后,将0.01份硅油(商品名:sh28pa,由dow corning toray silicone co.,ltd.制造)和5.6份交联的聚甲基丙烯酸甲酯颗粒(商品名:techpolymer ssx-102,由sekisui kasei co.,ltd.制造,平均一次粒径:2.5μm)添加至分散物中,并且将混合物搅拌以制备底涂层用涂布液。

[0149]

通过浸渍涂布将底涂层用涂布液涂布至支承体a-1上,并且将所得涂膜在160℃下干燥40分钟以形成厚度为18μm的底涂层。

[0150]

《电荷产生层的形成》

[0151]

将20份在cukα特征x射线衍射中在布拉格角2θ

±

0.2

°

为7.4

°

和28.2

°

处具有峰的结晶形式的羟基镓酞菁晶体(电荷产生物质)、0.2份由下式(a)表示的杯芳烃化合物、10份聚乙烯醇缩丁醛(商品名:s-lec bx-1,由sekisui chemical company,limited制造)和600份环己酮装入使用直径分别为1mm的玻璃珠的砂磨机中,并且将混合物进行分散处理4小时。之后,将700份乙酸乙酯添加至分散物以制备电荷产生层用涂布液。通过浸渍涂布将电荷产生层用涂布液涂布至底涂层上,并且将所得涂膜在80℃下干燥15分钟以形成厚度为0.17μm的电荷产生层。

[0152][0153]

《电荷输送层的形成》

[0154]

将30份由下式(b)表示的化合物(电荷输送物质)、60份由下式(c)表示的化合物(电荷输送物质)、10份由下式(d)表示的化合物(电荷输送物质)、100份聚碳酸酯树脂(商品名:iupilon z400,由mitsubishi engineering-plastics corporation制造,双酚z型聚碳

酸酯)、和0.02份由下式(e)表示的聚碳酸酯(粘度平均分子量mv:20,000)溶解在600份混合二甲苯和200份二甲氧基甲烷的混合溶剂中,以制备电荷输送层用涂布液。通过浸渍涂布将电荷输送层用涂布液涂布至电荷产生层上以形成涂膜,并且将所得涂膜在100℃下干燥30分钟以形成厚度为18μm的电荷输送层。

[0155][0156]

《保护层的形成》

[0157]

用聚四氟乙烯过滤器(商品名:pf-040,由advantec toyo kaisha,ltd.制造)将20份1,1,2,2,3,3,4-七氟环戊烷(商品名:zeorora h,由zeon corporation制造)和20份1-丙醇的混合溶剂过滤。之后,将90份由下式(f)表示的空穴输送性化合物、70份1,1,2,2,3,3,4-七氟环戊烷和70份1-丙醇添加至混合溶剂。再次用聚四氟乙烯过滤器(商品名:pf-020,由advantec toyo kaisha,ltd.制造)将混合物过滤以制备保护层用涂布液。通过浸渍涂布将保护层用涂布液涂布至电荷输送层上,并且将所得涂膜在大气中在50℃下干燥6分钟。之后,在氮气中,在使支承体(被照射体)以200rpm旋转的同时,在加速电压为70kv和吸收剂量为8,000gy的条件下,用电子束将涂膜照射1.6秒。随后,通过在氮气中经30秒将其温度从25℃升高至125℃来加热涂膜。电子束照射时和照射后加热时的气氛中的氧浓度分别为15ppm。接着,将该涂膜在大气中在100℃下进行加热处理30分钟以形成由电子束固化的5微米厚的保护层。

[0158][0159]

《感光构件的表面的加工》

[0160]

使用研磨片(商品名:gc3000,由riken corundum co.,ltd.制造)将保护层的表面研磨。将研磨片的进给速度设定为40mm/min,将被加工物的转数设定为240rpm,并且将研磨片对保护层的按压压力设定为7.5n/m2。将研磨片的进给方向与感光构件的旋转方向设定为相同方向。另外,使用外径为40cm、asker c硬度为40的支承辊。在上述条件下经10秒在保护层的外周面形成线状槽。由此,生产感光构件a-1。

[0161]

(感光构件a-2至感光构件a-14的生产例)

[0162]

除了使用表2中所示的支承体以外,以与感光构件a-1完全相同的方式生产各电子照相感光构件。将所得电子照相感光构件定义为“感光构件a-2至感光构件a-14”。

[0163]

(感光构件b-1至感光构件b-13的生产例)

[0164]

除了使用表2中所示的支承体以外,以与感光构件a-1完全相同的方式生产各电子照相感光构件。将所得电子照相感光构件定义为“感光构件b-1至感光构件b-13”。

[0165]

(感光构件c-1至感光构件c-13的生产例)

[0166]

除了使用表2中所示的支承体以外,以与感光构件a-1完全相同的方式生产各电子照相感光构件。将所得电子照相感光构件定义为“感光构件c-1至感光构件c-13”。

[0167]

(感光构件d-1至感光构件d-11的生产例)

[0168]

除了使用表2中所示的支承体以外,以与感光构件a-1完全相同的方式生产各电子照相感光构件。将所得电子照相感光构件定义为“感光构件d-1至感光构件d-11”。

[0169]

[评价]

[0170]

(实施例a-1)

[0171]

《表面方向不均匀的评价》

[0172]

将感光构件a-1安装在用作评价设备的电子照相设备(复印机)(商品名:imagepress c910,由canon inc.制造)的青色站上。

[0173]

首先,在27℃和60%rh的环境下通过30,000张纸,然后测量感光构件的表面电位。

[0174]

感光构件a-1的表面电位如下测量:从评价设备中取出显影用盒;在盒的位置设置电位探针(商品名:model 6000b-8,由trek,inc.制造);并且用表面电位计(model 344:由trek,inc.制造)进行测量。

[0175]

首先,将感光构件a-1的轴向中央的暗部电位(vd)调整为-600v。接着,在曝光设备的曝光光量恒定的条件下评价感光构件a-1的表面的亮部电位(vl)。对在感光构件a-1的轴向上的中央位置和距离感光构件a-1的两端各40mm的位置中的每一个、沿感光构件a-1的圆周方向每隔30

°

设置的12个点(总计:轴向3个点

×

圆周方向12个点=36个点)进行亮部电位

的测量。之后,计算在轴向上的各位置处在感光构件a-1的圆周方向上的12个点的表面电位的最大值和最小值。将分别由轴向上各位置的所得的表面电位的最大值和最小值算出的电位差中的最大电位差(v)定义为表面方向不均匀,并且按照以下等级进行评价。评价结果如表2所示。

[0176]

在以下等级a至d中,等级a是最优异的评价,并且当感光构件的等级为c以上时,该感光构件获得本发明的效果。同时,等级d是与现有技术的感光构件相同水平的表面方向不均匀的评价。

[0177]

等级a:表面方向不均匀小于10v。

[0178]

等级b:表面方向不均匀为10v以上且小于15v。

[0179]

等级c:表面方向不均匀为15v以上且小于20v。

[0180]

等级d:表面方向不均匀为20v以上。

[0181]

《短期电位波动的评价》

[0182]

与用于表面方向不均匀的评价的感光构件分开地制备感光构件a-1,并且将其安装在用作评价设备的电子照相设备(复印机)(商品名:imagepress c910,由canon inc.制造)的青色站上。

[0183]

感光构件a-1的表面电位如下测量:从评价设备中取出显影用盒;在盒的位置设置电位探针(商品名:model 6000b-8,由trek,inc.制造);并且用表面电位计(model 344:由trek,inc.制造)进行测量。

[0184]

首先,将感光构件a-1的暗部电位(vd)调整为-600v。接着,在曝光设备的曝光光量恒定的条件下评价感光构件a-1的表面的亮部电位(vl)。对在感光构件a-1的轴向上的中央位置和距离感光构件a-1的两端各40mm的位置中的每一个、沿感光构件a-1的圆周方向每隔30

°

设置的12个点(总计:轴向3个点

×

圆周方向12个点=36个点)进行亮部电位的测量。然后,计算轴向上各位置的感光构件a-1的圆周方向的亮部电位的平均值,并且将其定义为轴向上各位置的初始电位。

[0185]

接着,将显影用盒放回原位,并且在27℃和60%rh的环境下通过1,000张纸。之后,将电位探针再次设置在盒的位置,并且以与上述相同的方式算出轴向上各位置处的感光构件a-1的圆周方向的亮部电位的平均值。将该平均值定义为轴向上各位置处的耐久后电位。最后,算出轴向上各位置处的初始电位与耐久后电位之差的绝对值。算出各位置的差的平均值作为短期电位波动值,并且按以下等级进行评价。评价结果如表3所示。

[0186]

在以下等级a和b中,当感光构件的等级为a时,该感光构件获得了本发明的效果。同时,等级b是与现有技术的感光构件相同水平的短期电位波动值的评价。

[0187]

等级a:短期电位波动小于10v。

[0188]

等级b:短期电位波动为10v以上。

[0189]

《最大频率时的面积a(μm2)、半值宽度b(μm2)、和比例b/a的计算》

[0190]

对于评价了短期电位波动的感光构件a-1,在距离其轴向的两端各40mm的位置和其支承体的轴向的中央位置中的每一处,沿圆周方向在每隔90

°

设置的4个部位(总计4

×

3=12个部位)切出分别具有约10mm见方的尺寸的切片。通过用研磨片研磨切片来除去各切片的保护层,然后用甲基乙基酮除去其感光层。之后,通过抛光使支承体的表面露出并且进行镜面加工。接着,将该切片通过在氢氧化钠水溶液中浸渍1分钟来进行处理,得到用于测

量晶粒面积的样品。

[0191]

通过上述方法观察所得样品的表面的100μm见方区域,并且算出其晶粒的面积。之后,通过上述方法制作晶粒的面积分布曲线,算出由晶粒的面积分布曲线算出的最大频率时的面积a(μm2)和面积分布曲线中的最大峰的半值宽度b(μm2),随后算出b/a。评价结果如表2所示。

[0192]

(实施例a-2至a-14和实施例b-1至b-13)

[0193]

在实施例a-2至a-14和实施例b-1至b-13的每一个中,除了将实施例a-1中使用的感光构件a-1改变为表2所示的感光构件以外,以与实施例a-1相同的方式进行表面方向不均匀和短期电位波动的评价,以及由晶粒的面积分布曲线算出的最大频率时的面积a(μm2)、面积分布曲线中的最大峰的半值宽度b(μm2)、和比例b/a的计算。

[0194]

(比较例c-1至c-13和比较例d-1至d-11)

[0195]

在比较例c-1至c-13和比较例d-1至d-11的每一个中,除了将实施例a-1中使用的感光构件a-1改变为表2所示的感光构件以外,以与实施例a-1相同的方式进行表面方向不均匀的评价,以及由晶粒的面积分布曲线算出的最大频率时的面积a(μm2)、面积分布曲线中的最大峰的半值宽度b(μm2)、和比例b/a的计算。

[0196]

通过与表面方向不均匀的评价中使用的各感光构件分开地制备感光构件c-1至c-13和d-1至d-11来进行由晶粒的面积分布曲线算出的最大频率时的面积a(μm2)、半值宽度b(μm2)、和比例b/a的计算。

[0197]

表2

[0198][0199]

表3

[0200][0201]

由表2所示的数据可见,比例b/a为1.0以下的本发明的感光构件显示出对输出图像的表面方向不均匀的抑制效果。还发现,比例b/a为0.7以下,或更进一步,比例b/a为0.5以下的感光构件更强地显示出对输出图像的表面方向不均匀的抑制效果。

[0202]

另外,从表3所示的数据可见,当铝晶粒的平均面积为10μm2以上时,显示出减小短期电位波动的效果。该效果可能由于以下事实:当将铝晶粒的平均面积设定为10μm2以上时,电子流动的容易程度几乎不受晶粒间的晶界的影响,因此,可以抑制在支承体上发生初始电荷滞留。

[0203]

虽然参考示例性实施方案已描述了本发明,但应理解本发明并不局限于公开的示例性实施方案。所附权利要求的范围符合最宽泛的解释以涵盖所有此类改进以及等同的结构和功能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。