1.本技术涉及一种构成为呈直线状驱动顶端工具的冲击工具。

背景技术:

2.在通过沿驱动轴线呈直线状驱动顶端工具来对被加工件进行加工作业的冲击工具中,在驱动轴线的延伸方向上发生特别大的振动。对此提出了各种防振外壳构造。例如,在专利文献1所公开的冲击工具(锤钻)中,包括把持部的手柄和收容电机及驱动机构的主体部通过防振橡胶来弹性连接。现有技术文献专利文献

3.专利文献1:日本发明专利公开公报特开2011-000684号

技术实现要素:

[本发明所要解决的技术问题]

[0004]

在专利文献1所公开的冲击工具中,能够通过防振橡胶的剪切变形来有效地抑制驱动轴线的延伸方向的振动从主体部向手柄传递。另一方面,在减轻向手柄传递的振动方面期望能有进一步的改善。

[0005]

本技术的目的在于,提供一种对减轻冲击工具中向手柄传递的振动的现有技术进行改善的方案。[用于解决技术问题的技术方案]

[0006]

根据本技术的一方式,提供一种冲击工具,其构成为沿规定前后方向的驱动轴线呈直线状驱动顶端工具。该冲击工具具有工具主体、电机、手柄、至少一个施力部件和至少一个弹性部件。

[0007]

工具主体沿驱动轴线延伸。电机被收容在工具主体中。手柄以至少能够沿前后方向移动的方式连接于工具主体。手柄包括罩部和把持部。罩部覆盖工具主体的一部分。把持部被连接于罩部,沿与驱动轴线交叉的方向延伸。至少一个施力部件介于工具主体与手柄之间。至少一个施力部件对工具主体和手柄向在前后方向上彼此远离的方向施力。至少一个弹性部件介于工具主体与手柄的罩部之间。至少一个弹性部件能够相对于工具主体和手柄移动、且能够随着工具主体与所述手柄的相对移动而发生剪切变形。另外,在此所谓的“能够发生剪切变形”除了能够仅发生剪切变形的情况以外,还包括能够发生伴随压缩变形的剪切变形的情况。

[0008]

根据上述结构,随着在顶端工具驱动过程中发生的振动,手柄相对于工具主体沿前后方向(驱动轴线的延伸方向)移动,并且至少一个施力部件吸收前后方向的振动,由此能够减轻从工具主体向手柄的振动传递。另外,还能够由至少一个弹性部件通过剪切变形来减轻向手柄的振动传递。并且,至少一个弹性部件能够相对于工具主体和手柄沿前后方向移动,据此能够顺利地引导工具主体与手柄的相对移动。

附图说明

[0009]

图1是锤钻的左视图,表示手柄位于初始位置时。图2是锤钻的后视图。图3是手柄的左侧部件被拆下的状态的锤钻的左视图,表示手柄位于初始位置时。图4是图1的iv-iv剖视图。图5是图2的v-v剖视图。图6是锤钻的左视图,表示手柄位于前方位置时。图7是表示手柄的左侧部件被拆下的状态的锤钻的左视图,表示手柄位于前方位置时。图8是与图4对应的剖视图,表示手柄位于前方位置时。图9是与图5对应的剖视图,表示手柄位于前方位置时。附图标记说明1:锤钻;2:工具主体;21:驱动机构收容部;23:电机收容部;23l:左侧部;23r:右侧部;231:前端部;25:第1弹簧承接部;251:突起;252:抵接面;29:波纹部;3:手柄;3l:左侧部件;3r:右侧部件;31:罩部;31l:左壁部;31r:右壁部;33:把持部;331:扳机;335:开关;337:电源线;35:第2弹簧承接部;351:基座部;352:抵接面;354:突起;41:施力部件;411:第1端部;412:第2端部;5:导向部;5f:前侧导向部;5r:后侧导向部;51:第1滚珠保持部;52:第1凹部;53:第2滚珠保持部;54:第2凹部;55:弹性部件;55f:前侧弹性部件;55r:后侧弹性部件;71:电机;711:电机轴;713:风扇;75:驱动机构;79:工具保持架;91:顶端工具;a1:驱动轴线;a2:旋转轴线。

具体实施方式

[0010]

在本技术的1个或者1个以上的实施方式中,也可以为,至少一个弹性部件构成为,在手柄相对于工具主体在规定范围内沿前后方向移动期间,实质上不发生剪切变形而相对于工具主体和手柄沿前后方向移动,且随着手柄相对于工具主体超出规定范围移动而发生剪切变形。根据该结构,随着手柄相对于工具主体的相对移动超出规定范围,除了至少一个施力部件以外,还由至少一个弹性部件通过剪切变形来发挥振动减轻效果。因此,实现与前后方向上的振动的大小对应而有效地减轻振动传递。

[0011]

在本技术的1个或者1个以上的实施方式中,也可以为,至少一个弹性部件形成为球状。根据该结构,能够实现即使受到剪切方向的力也不易破损的弹性部件。

[0012]

在本技术的1个或者1个以上的实施方式中,也可以为,至少一个弹性部件能够相对于工具主体和手柄沿前后方向滚动。根据该结构,能够特别顺利地引导工具主体与手柄的前后方向上的相对移动,由此能够实现不易摩耗的弹性部件。

[0013]

在本技术的1个或者1个以上的实施方式中,也可以为,至少一个弹性部件能够随着工具主体和手柄沿上下方向相对移动而发生剪切变形,其中所述上下方向与前后方向正交且与把持部的延伸方向对应。根据该结构,除了前后方向的振动以外还能够有效地减轻上下方向上的振动的传递。

[0014]

在本技术的1个或者1个以上的实施方式中,也可以为,至少一个弹性部件包括2个弹性部件,所述2个弹性部件相对于包括驱动轴线且沿把持部的延伸方向延伸的平面对称

配置。根据该结构,与设置1个弹性部件的情况相比较,能够更稳定地引导工具主体和手柄的前后方向上的相对移动,还能够提高防振效果。

[0015]

在本技术的1个或者1个以上的实施方式中,也可以为,至少一个弹性部件包括至少一个前侧弹性部件和至少一个后侧弹性部件。也可以为,至少一个后侧弹性部件在前后方向上被配置在比至少一个前侧弹性部件靠近把持部的位置。根据该结构,至少一个前侧弹性部件和至少一个后侧弹性部件能够在前后方向上的不同的位置,更稳定地引导工具主体和手柄的前后方向上的相对移动。

[0016]

在本技术的1个或者1个以上的实施方式中,也可以为,至少一个前侧弹性部件的弹性变形特性和至少一个后侧弹性部件的弹性变形特性彼此不同。另外,弹性变形特性也可以换言之是指弹性变形难易程度。根据该结构,通过适宜地设定弹性部件的弹性变形特性,能够将至少一个前侧弹性部件和至少一个后侧弹性部件中的一方用作工具主体与手柄的相对转动的支点。

[0017]

在本技术的1个或者1个以上的实施方式中,也可以为,至少一个前侧弹性部件构成为比至少一个后侧弹性部件不易弹性变形。根据该结构,使用距离把持部更远的位置的至少一个前侧弹性部件作为相对转动的支点,能够有效地减轻工具主体与手柄的相对转动方向的振动向把持部传递。

[0018]

在本技术的1个或者1个以上的实施方式中,也可以为,至少一个施力部件包括2个施力部件,所述2个施力部件在包括电机的输出轴的轴线的平面上相对于输出轴的轴线对称配置。根据该结构,与设置1个施力部件的情况相比较,能够使工具主体和手柄的前后方向上的相对移动稳定。

[0019]

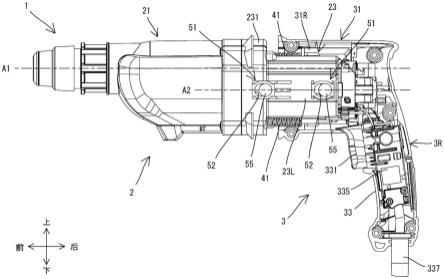

<实施例>下面,参照图1~图9对本技术的代表性且非限定性的实施例所涉及的锤钻1进行说明。锤钻1是能够通过冲击顶端工具91来呈直线状驱动顶端工具91的电动工具(所谓的冲击工具)一例。更详细而言,锤钻1是能够执行沿规定的驱动轴线a1呈直线状驱动顶端工具91的动作(下面还称为冲击动作)和驱动顶端工具91绕驱动轴线a1旋转的动作(下面称为旋转动作)的电动工具。

[0020]

如图1所示,锤钻1的外部轮廓主要由工具主体2和与工具主体2弹性连接的手柄3形成。

[0021]

工具主体2是收容锤钻1的主要机构的中空体,还被称为主体外壳、外部轮廓外壳等。工具主体2沿顶端工具91的驱动轴线a1延伸。在工具主体2的在驱动轴线a1的延伸方向(下面简称为驱动轴线方向)上的一端部内配置有工具保持架79。在工具保持架79上,能够以可拆卸的方式来安装顶端工具91。在工具主体2中主要收容有电机71和驱动机构75,该驱动机构75构成为,通过电机71的动力来驱动被保持于工具保持架79的顶端工具91。另外,在本实施例中,电机71被配置为,与转子一体旋转的电机轴711的旋转轴线a2与驱动轴线a1平行地延伸。

[0022]

手柄3与工具主体2分体形成,以能够相对于工具主体2至少沿驱动轴线方向移动的方式连接于工具主体2。手柄3具有把持部33,该把持部33构成为供使用者把持。把持部33以从工具主体2的在驱动轴线方向上的另一端部(即,配置有工具保持架79的一端部相反侧的端部)向与驱动轴线a1交叉的方向(详细而言,与驱动轴线a1及旋转轴线a2大致正交的方

向)突出的方式延伸。把持部33的突出端是自由端。把持部33具有由使用者进行按压操作(扣动操作)的扳机331。在锤钻1中,响应于扳机331的按压操作对电机71进行通电,驱动机构75被驱动,据此进行冲击动作和/或旋转动作。

[0023]

下面,对锤钻1的详细结构进行说明。另外,在以下说明中,为了方便,将驱动轴线a1的延伸方向(工具主体2的长轴方向)规定为锤钻1的前后方向。在前后方向上,将配置有工具保持架79的一侧规定为锤钻1的前侧,将相反侧(配置有把持部33的一侧)规定为后侧。将与驱动轴线a1正交且大致与把持部33的延伸方向对应的方向(与驱动轴线a1及旋转轴线a2正交的方向)规定为锤钻1的上下方向。在上下方向上,将把持部33的基端部侧规定为锤钻1的上侧,将把持部33的自由端侧规定为锤钻1的下侧。另外,将与前后方向及上下方向正交的方向规定为锤钻1的左右方向。

[0024]

首先,对工具主体2的结构及其内部构造进行说明。

[0025]

工具主体2包括驱动机构收容部21和电机收容部23。

[0026]

如图1所示,驱动机构收容部21是收容驱动机构75的中空体。驱动机构收容部21构成工具主体2的前半部分。驱动机构收容部21的前端部形成为圆筒状,在其内部配置有工具保持架79。驱动机构收容部21中的前端部以外的部分形成为大致矩形筒状。驱动机构75包括执行冲击动作的运动转换机构及冲击机构和执行旋转动作的旋转传递机构,由于是周知的结构,因此省略详细的图示及其说明。运动转换机构典型的情况为采用以下机构:使用摆动部件(例如,swash bearing、wobble plate/bearing)或者曲轴机构和活塞,将旋转运动转换为直线运动的机构。旋转传递机构典型的情况为采用包括多个齿轮的减速机构。

[0027]

另外,在本实施例中,锤钻1具有仅进行冲击动作的冲击模式(hammering only)、仅进行旋转动作的旋转模式(rotation only)、同时进行冲击动作和旋转动作的旋转冲击模式(hammering with rotation)这三种动作模式。驱动机构75按照由使用者通过模式切换旋钮选择的动作模式来进行动作,由于这些是周知的结构,因此省略详细的图示及其说明。

[0028]

如图1、图3和图4所示,电机收容部23是收容电机71的中空体。电机收容部23形成为后端封闭的筒状。在本实施例中,电机收容部23是与驱动机构收容部21分体形成的单一部件(没有接头的部件)。电机收容部23通过螺钉(省略图示)被连接固定于驱动机构收容部21的后端,构成工具主体2的后半部分。

[0029]

在本实施例中,电机71采用具有换向器的交流电机。在沿前后方向延伸的电机轴711的向定子的前方突出的部分固定有风扇713。风扇713被配置在电机收容部23的前端部231内。电机收容部23的前端部231比向前端部231的后方延伸的部分(收容有定子等的部分)的大部分(详细而言,后述的第1滚珠保持部51以外的部分)向定子的径向外侧突出。

[0030]

另外,在本实施例中,在工具主体2的电机收容部23中,作为用于将工具主体2和手柄3弹性连接的结构,设置有2个第1弹簧承接部(弹簧座)25(参照图5)和4个第1滚珠保持部51(参照图4)。在后面详细叙述工具主体2与手柄3的弹性连接构造。

[0031]

接着,对手柄3的结构及其内部构造进行说明。

[0032]

如图2~图4所示,在本实施例中,通过左侧部件(左侧壳体、左侧手柄部)3l和右侧部件(右侧壳体、右侧手柄部)3r在多个部位被螺钉(省略图示)在左右方向上彼此连接固定来形成手柄3。另外,手柄3包括罩部31和把持部33。

[0033]

如图1~图4所示,罩部31整体形成为后端部封闭的筒状。罩部31覆盖工具主体2的后部、更详细而言覆盖电机收容部23的大部分。罩部31包括分别配置在电机收容部23的左侧、右侧、上侧、下侧、后侧的左壁部31l、右壁部31r、上壁部、下壁部、后壁部。另外,左壁部31l和右壁部31r中的上下方向的中央部比其他部分向前方突出。另外,工具主体2的后部中的没有被罩部31覆盖的部分被波纹部29覆盖。波纹部29构成为,能够随着工具主体2与手柄3的相对移动而沿前后方向伸缩。

[0034]

另外,在本实施例中,在罩部31上,作为用于将工具主体2和手柄3弹性连接的结构,设置有2个第2弹簧承接部(弹簧座)35(参照图5)和4个第2滚珠保持部53(参照图4)。第2弹簧承接部35通过施力部件41连接于第1弹簧承接部25。另外,第2滚珠保持部53通过球状的(滚珠状的)弹性部件55连接于第1滚珠保持部51。另外,在后面详细叙述工具主体2与手柄3的连接构造。

[0035]

如图3所示,把持部33形成为长形的筒状。把持部33从罩部31向下方呈悬臂状延伸。即,把持部33在比工具主体2的下端靠下方的位置沿上下方向延伸。在把持部33的上端部配置有扳机331。在把持部33的内部,在扳机331的后方配置有开关335。开关335通常被保持在断开状态,响应于扳机331的按压操作而被接通。响应于开关335被接通,电机71被通电。另外,从把持部33的下端(手柄3的自由端、突出端)延伸出能够连接于外部的交流电源的电源线337。

[0036]

下面,对工具主体2与手柄3的连接构造的细节进行说明。

[0037]

首先,对第1弹簧承接部25与第2弹簧承接部35的连接构造进行说明。

[0038]

如图5所示,2个第1弹簧承接部(弹簧座)25被设置于工具主体2的电机收容部23的前端部231。更详细而言,2个第1弹簧承接部25中的一方被设置于前端部231的左下后端部。2个第1弹簧承接部25的另一方被设置于前端部231的右上后端部。更详细而言,2个第1弹簧承接部25被配置在假想的平面p1(参照图2)上且相对于旋转轴线a2对称配置,其中,所述平面p1包括电机轴711的旋转轴线a2,且从后方观察锤钻1时从左下向右上延伸。即,2个第1弹簧承接部25在上下方向和左右方向上位于不同的位置,在前后方向上位于大致相同的位置。另外,电机轴711的旋转轴线a2与2个第1弹簧承接部25各自之间的距离大致相同。

[0039]

第1弹簧承接部25分别构成为,承接施力部件41的2个端部中的第1端部411(抵接于第1端部411)。另外,在本实施例中,施力部件41是压缩螺旋弹簧。更详细而言,第1弹簧承接部25具有从前端部231的后端面向后方突出的突起251。施力部件41的第1端部411套在第1弹簧承接部25的突起251上,且抵接于作为电机收容部23的前端部231(台肩部)的后端面的抵接面252。

[0040]

2个第2弹簧承接部35分别与工具主体2的2个第1弹簧承接部25对应设置。更详细而言,2个第2弹簧承接部35中的一方被设置在罩部31的左下中央部,2个第2弹簧承接部35中的另一方被设置在罩部31的右上中央部。更详细而言,2个第2弹簧承接部35被配置在平面p1(参照图2)上且相对于旋转轴线a2对称配置。另外,2个第2弹簧承接部35被分别配置在2个第1弹簧承接部25的正后方。即,第2弹簧承接部35被配置在通过第1弹簧承接部25且与电机轴711的旋转轴线a2平行(沿前后方向延伸)的直线上。

[0041]

第2弹簧承接部35分别构成为,承接施力部件41的2个端部中的第2端部412(抵接于第2端部412)。更详细而言,第2弹簧承接部35具有向罩部31的内部突出的基座部351和从

基座部351向前方突出的突起354。施力部件41的第2端部412套在突起354上,且抵接于作为基座部351的前端面的抵接面352。

[0042]

这样一来,第1弹簧承接部25和第2弹簧承接部35通过施力部件41弹性连接。施力部件41以压缩状态被保持在第1弹簧承接部25与第2弹簧承接部35之间,对工具主体2和手柄3向在前后方向上彼此远离的方向施力。即,施力部件41对工具主体2和手柄3分别向前方和后方施力。

[0043]

接着,对第1滚珠保持部51与第2滚珠保持部53的连接构造进行说明。

[0044]

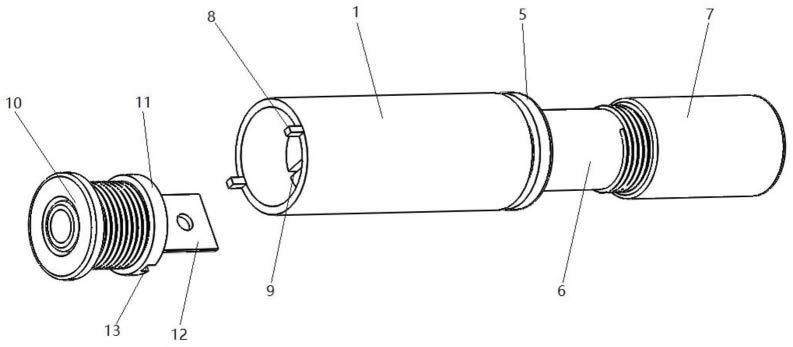

如图3和图4所示,4个第1滚珠保持部51中,2个被设置在电机收容部23的左侧部23l,2个被设置在右侧部23r。更详细而言,在左侧部23l,在前后方向上分离设置有2个第1滚珠保持部51。在右侧部23r,同样在前后方向上分离设置有2个第1滚珠保持部51。另外,左侧部23l和右侧部23r各自的2个第1滚珠保持部51在前后方向上,被设置在电机收容部23的被手柄3的罩部31覆盖的部分的前端部和后端部。另外,2个第1滚珠保持部51在上下方向上实质上被配置在相同的位置。换言之,2个第1滚珠保持部51在侧视观察时(从左侧或右侧观察工具主体2时)被配置在沿前后方向延伸的一直线上。另外,在本实施例中,2个第1滚珠保持部51在侧视观察时被配置在电机轴711的旋转轴线a2上。

[0045]

另外,4个第1滚珠保持部51中的前侧的左右一对第1滚珠保持部51相对于假想的平面p2(参照图2)对称配置,其中,所述平面p2通过锤钻1(工具主体2)的左右方向上的中心,且沿上下方向(把持部33的实质的延伸方向)延伸。平面p2还可以称为包括驱动轴线a1且沿上下方向延伸的假想的平面(包括驱动轴线a1和旋转轴线a2的平面)。同样,后侧的左右一对第1滚珠保持部51也相对于平面p2对称配置。

[0046]

各第1滚珠保持部51具有第1凹部52。4个第1凹部52是全部具有左右方向上的深度的凹部,实质上具有相同的结构。详细而言,各第1凹部52是从电机收容部23的左侧部23l或者右侧部23r向右侧或者左侧(向平面p2)凹进,且在前后方向上长的凹部。第1凹部52的左右方向的深度和上下方向的宽度被设定为,比弹性部件55的直径略小。第1凹部52的前后方向上的长度被设定为比弹性部件55的直径大。第1凹部52由弯曲面来规定。第1凹部52的与驱动轴线a1正交的截面形状为圆弧状,实质上与弹性部件55的大致一半的外表面相匹配,但省略详细的图示。另外,如图4所示,第1凹部52的前端部和后端部分别由与弹性部件55的大致四分之一相匹配的弯曲面来规定。

[0047]

4个第2滚珠保持部53分别与工具主体2的4个第1凹部52对应,在罩部31的左壁部31l设置2个,在右壁部31r设置2个。更详细而言,在罩部31的左壁部31l,在前后方向上分离设置有2个第2滚珠保持部53。在右壁部31r也同样在前后方向上分离设置有2个第2滚珠保持部53。另外,左壁部31l和右壁部31r各自的2个第2滚珠保持部53在上下方向上实质上被配置在相同的位置。换言之,2个第2滚珠保持部53在侧视观察时(从左侧或者右侧观察手柄3时)被配置在沿前后方向延伸的一直线上(更详细而言,电机轴711的旋转轴线a2上)。

[0048]

另外,4个第2滚珠保持部53中的前侧的左右一对第2滚珠保持部53相对于平面p2(参照图2)对称配置。同样,后侧的左右一对第2凹部54也相对于平面p2对称配置。

[0049]

各第2滚珠保持部53具有第2凹部54。4个第2凹部54全部是具有左右方向上的深度的凹部,实质上具有相同的结构。详细而言,各第2凹部54是从罩部31的左壁部31l或者右壁部31r向左侧或者右侧(向远离平面p2的方向)凹进且在前后方向上长的凹部。第2凹部54在

左右方向上朝向与第1凹部52相反,但具有实质上与第1凹部52相同的结构(长度、宽度、弯曲面)。

[0050]

如图4所示,弹性部件55在左右方向上被配置在各第1滚珠保持部51与第2滚珠保持部53之间,将第1滚珠保持部51和第2滚珠保持部53弹性连接。弹性部件55是由防振用的橡胶(例如,腈基丁二烯橡胶(nbr))形成的球体(滚珠)。电机收容部23的左侧部23l和罩部31的左壁部31l通过弹性部件55保持在彼此在左右方向上分离的状态(非接触状态)。同样,电机收容部23的右侧部23r和罩部31的右壁部31r通过弹性部件55保持在彼此在左右方向上分离的状态(非接触状态)。

[0051]

另外,弹性部件55以可沿前后方向移动的方式被配置于工具主体2和手柄3。更详细而言,弹性部件55能够沿规定第1凹部52和第2凹部54的面(弯曲面),在第1凹部52和第2凹部54内沿前后方向滚动。另一方面,弹性部件55在第1凹部52和第2凹部54内的上下方向上的滚动受到限制。弹性部件55通过在第1凹部52和第2凹部54内沿前后方向滚动,来引导工具主体2和手柄3在前后方向上相对移动。因此,下面,还将第1滚珠保持部51(第1凹部52)、第2滚珠保持部53(第2凹部54)、弹性部件55统称为导向部5。在本实施例中,4个导向部5分别在锤钻1的左侧部和右侧部各设置2个。

[0052]

另外,下面,在统称4个导向部5的情况下、以及不区分地指4个导向部5中的至少1个的情况下,简称为导向部5。在指4个导向部5中的前侧的左右一对导向部5中的至少1个的情况下,称为前侧导向部5f,在指后侧的左右一对导向部5中的至少1个的情况下,称为后侧导向部5r。另外,在统称4个弹性部件55的情况下、以及不区分地指4个弹性部件55中的至少1个的情况下,简称为弹性部件55。在指4个弹性部件55中的前侧导向部5f的弹性部件55的情况下,称为前侧弹性部件55f,在指后侧导向部5r的弹性部件55的情况下称为后侧弹性部件55r。

[0053]

在本实施例中,4个弹性部件55全部由相同种类的橡胶形成,前侧弹性部件55f和后侧弹性部件55r的弹性变形特性(弹性变形难易程度)不同。更详细而言,前侧弹性部件55f构成为比后侧弹性部件55r不易弹性变形。具体而言,前侧弹性部件55f由硬度比后侧弹性部件55r高(更硬)的橡胶形成。

[0054]

如上所述,施力部件41在前后方向上对工具主体2和手柄3向彼此远离的方向(即,前方和后方)施力。因此,在初始状态下,手柄3通过施力部件41的加载力,在各导向部5被保持在弹性部件55局部抵接(嵌入)第1凹部52的后端部和第2凹部54的前端部的位置(图3和图4所示的位置。下面,称为初始位置)。当手柄3位于初始位置时,弹性部件55通过规定第1凹部52和第2凹部54的面,从第1滚珠保持部51和第2滚珠保持部53主要受到剪切方向的力。另外,剪切方向的力包括直线剪切的方向的力、或者扭断方向的力。在本实施例中,施力部件41的加载力被设定为,在初始状态下,弹性部件55极其微小地发生剪切变形的程度。

[0055]

另一方面,当在前后方向上作用使工具主体2和手柄3彼此靠近的方向的外力(例如,使用者将顶端工具91按压至加工件时的按压力)时,如图6~图9所示,手柄3一边压缩施力部件41(抵抗施力部件41的加载力),一边相对于工具主体2从初始位置向前方移动。此时,第2滚珠保持部53的后端部从后方抵接于弹性部件55,使弹性部件55在第1凹部52内向前方滚动。在手柄3到达弹性部件55局部抵接(嵌入)第1凹部52的前端部和第2凹部54的后端部的位置(图7和图8所示的位置。下面称为前方位置)之前,弹性部件55实质上不发生剪

切变形而进行滚动。当手柄3被配置在前方位置时,弹性部件55从第1滚珠保持部51和第2滚珠保持部53主要承受剪切方向的力。当在前后方向上工具主体2和手柄3向彼此更靠近的方向相对移动时,弹性部件55受到更大的剪切方向的力而发生剪切变形。随着弹性部件55的剪切变形,手柄3能够相对于工具主体2移动到比前方位置靠前方的最前方位置。

[0056]

另外,当工具主体2和手柄3沿左右方向相对移动时,弹性部件55从第1滚珠保持部51和第2滚珠保持部53主要受到压缩方向的力而发生压缩变形。

[0057]

并且,当工具主体2和手柄3沿上下方向相对移动时,弹性部件55从第1滚珠保持部51和第2滚珠保持部53主要承受剪切方向的力,由此发生剪切变形。此时,在本实施例中,手柄3能够以左右一对前侧导向部5f(详细而言,前侧弹性部件55f)为支点,实质上相对于工具主体2进行转动。更详细而言,如上所述,前侧导向部5f的前侧弹性部件55f比后侧导向部5r的后侧弹性部件55r硬,不易弹性变形。即,后侧弹性部件55r比前侧弹性部件55f易于弹性变形。因此,当作用使工具主体2和手柄3沿上下方向相对移动的外力时,手柄3能够以左右一对前侧弹性部件55f为支点,一边使后侧弹性部件55r发生更大的剪切变形,一边实质上相对于工具主体2进行转动。作用使工具主体2和手柄3绕沿左右方向延伸的轴线相对转动的外力的情况下也同样。

[0058]

下面,对冲击动作时的工具主体2和手柄3的作用进行说明。

[0059]

当驱动机构75执行冲击动作时,通过沿驱动轴线a1驱动顶端工具91,在工具主体2的驱动轴线方向(前后方向)上产生最大的振动。随着该振动,工具主体2和手柄3沿前后方向相对移动。如上所述,在手柄3相对于工具主体2在初始位置与前方位置之间的规定范围内移动期间,在各导向部5,弹性部件55在第1凹部52和第2凹部54内沿前后方向滚动。在此期间,施力部件41随着工具主体2和手柄3的相对移动而进行伸缩,由此减轻向手柄3的振动传递。另外,当手柄3相对于工具主体2在前方位置与最前方位置之间移动时,除了施力部件41的伸缩以外,还通过弹性部件55的剪切变形来有效地减轻向手柄3的振动传递。这样,在本实施例中,利用施力部件41的伸缩、弹性部件55的滚动和剪切变形来实现与前后方向的振动的大小对应而有效地减轻振动传递。

[0060]

另外,能够通过弹性部件55在第1凹部52和第2凹部54内沿前后方向滚动,来实现工具主体2与手柄3在前后方向上顺利地相对移动。尤其是,在本实施例中,两对导向部5(左右一对前侧导向部5f和左右一对后侧导向部5r)在前后方向上分离设置,因此,能够稳定地引导工具主体2和手柄3在前后方向上的相对移动。另外,弹性部件55是球状,因此,即使受到来自第1滚珠保持部51和第2滚珠保持部53的剪切方向的力也不易破损,且能够滚动,因此有不易摩耗的优点。

[0061]

并且,在本实施例中,弹性部件55不仅随着工具主体2与手柄3在前后方向上的相对移动而发生弹性变形,还随着工具主体2与手柄3在与驱动轴线a1交叉的方向上的相对移动而发生弹性变形。更详细而言,弹性部件55随着工具主体2与手柄3在上下方向上的相对移动而发生剪切变形,且随着工具主体2与手柄3在左右方向上的相对移动而发生压缩变形。在执行冲击动作过程中,在工具主体2中,在其他方向(例如,上下方向、左右方向)上也发生没有前后方向上的振动那样大的振动。使用本实施例的弹性部件55的连接构造能够随着弹性部件55的弹性变形(剪切变形、压缩变形),适宜地应对前后方向以外的所有方向的振动。

[0062]

另外,在驱动机构75中,在运动转换机构采用摆动部件(例如,swash bearing、wobble plate/bearing)的情况下,在上下方向上发生没有前后方向那么大但比左右方向大的振动。防振用的橡胶的剪切刚性比压缩刚性低。即,弹性部件55具有基于剪切变形的振动减轻效果比基于压缩变形的振动减轻效果高的特性。在本实施例中,通过采用随着工具主体2与手柄3的前后方向及上下方向的相对移动使弹性部件55发生剪切变形,且随着左右方向的相对移动而发生剪切变形的结构,来有效地利用该特性。

[0063]

另外,在本实施例中,通过设定上述的弹性部件55的弹性变形特性,允许工具主体2和手柄3以前侧导向部5f的前侧弹性部件55f为支点进行相对转动,因此也能够适宜地应对相对转动方向上的振动。前侧导向部5f位于比后侧导向部5r更远离把持部33的位置。尤其是,在本实施例中,前侧导向部5f的第1滚珠保持部51(第1凹部52)和第2滚珠保持部53(第2凹部54)被分别配置在电机收容部23和罩部31的彼此重叠的部分中最靠前方的位置。因此,能够有效地减轻工具主体2和手柄3的相对转动方向上的振动向把持部33传递。

[0064]

另外,在本实施例中,工具主体2和手柄3被2个施力部件41施力。因此,与设置1个施力部件41的情况相比较,能够使工具主体2和手柄3的相对移动稳定。尤其是,2个施力部件41相对于电机轴711的旋转轴线a2对称、且在上下方向和左右方向上被配置在不同的位置。因此,能够抑制在手柄3相对于工具主体2沿前后方向移动时手柄3无用地向上下方向或左右方向倾斜。

[0065]

下面示出上述实施例的结构(特征)与本技术的结构(特征)的对应关系。但是,实施例的结构(特征)仅仅是一例,并不限定本技术或者本发明的结构(特征)。

[0066]

锤钻1是“冲击工具”一例。驱动轴线a1是“驱动轴线”一例。顶端工具91是“顶端工具”一例。工具主体2是“工具主体”一例。电机71是“电机”一例。手柄3是“手柄”一例。罩部31是“罩部”一例。把持部33是“把持部”一例。施力部件41是“施力部件”一例。弹性部件55是“弹性部件”一例。前侧弹性部件55f是“前侧弹性部件”一例。后侧弹性部件55r是“后侧弹性部件”一例。电机轴711是“电机的输出轴”一例。

[0067]

<变形例>另外,上述实施例仅仅是示例,本技术所涉及的冲击工具并不限定于示例的锤钻1。例如,能够增加以下所示例的非限定性的变更。另外,这些变更中的至少1个变更能够与锤钻1及技术方案所记载的结构(特征)中的至少1个组合使用。

[0068]

在上述实施例中,作为冲击工具示例出锤钻1,但本技术的特征还可以适用于能够执行冲击动作的其他电动工具(例如,不进行旋转动作而能够仅执行冲击动作的电动锤)。另外,锤钻1也可以仅具有冲击模式和旋转模式这2种动作模式。按照适用本技术的特征的冲击工具,工具主体2及手柄3的结构、电机71及驱动机构75的结构、配置能够适宜地变更。

[0069]

例如,工具主体2也可以通过驱动机构收容部21和电机收容部23在侧视观察时呈l字状连接来形成。并且,电机71也可以配置为,电机轴711的旋转轴线a2与驱动轴线a1交叉。在该情况下,还能够适宜地变更手柄3的形状。例如,手柄3也可以包括:第1罩部,其覆盖驱动机构收容部21的局部;第2罩部,其覆盖电机收容部23的局部;和把持部,其2个端部连接于第1罩部和第2罩部。另外,在上述实施例中,手柄3由在左右方向上彼此连接的2个对开体(左侧部件3l和右侧部件3r)形成。然而,手柄3例如也可以通过在前后方向上分割出的对开体彼此连接而形成。或者,手柄3也可以通过在其他方向上分割出的多个部件连接在一起而

形成。

[0070]

另外,例如,电机71也可以采用直流电机(例如,无刷dc电机)。在该情况下,例如,也可以在工具主体2或者手柄3上设置可拆装充电式电池(还称为电池组)的电池安装部。

[0071]

工具主体2与手柄3的连接构造能够适宜地变更。下面,列举关于工具主体2与手柄3的连接构造的变形例。

[0072]

例如,对工具主体2和手柄3向在前后方向上彼此远离的方向施力的施力部件并不限定于施力部件41。例如,还能够采用种类不同于压缩螺旋弹簧的弹簧(例如,拉伸螺旋弹簧、板簧、扭簧等)。或者,也可以采用橡胶、合成树脂等弹簧以外的弹性部件。另外,施力部件41的数量和位置并不限定于上述实施例所示例的数量和位置。例如,施力部件41可以在平面p2上仅设置1个。也可以设置3个或者3个以上的施力部件41。另外,承接施力部件41的端部的第1弹簧承接部25、第2弹簧承接部35的结构能够根据所采用的施力部件的种类、位置等适宜地变更。

[0073]

另外,引导工具主体2和手柄3的前后方向上的相对移动的构造并不限定于导向部5(第1滚珠保持部51、第2滚珠保持部53、弹性部件55)。

[0074]

例如,弹性部件55的结构(种类、形状等)能够适宜地变更。例如,弹性部件55也可以不由橡胶,而由能够发生弹性变形(剪切变形、压缩变形)的合成树脂形成。另外,弹性部件55也可以是球体(滚珠)以外的形状(例如,圆柱(销)状、椭圆柱状、棱柱状、圆筒状等)的弹性部件。按照弹性部件55的变更,第1凹部52和第2凹部54的结构也能够适宜地变更。例如,第1凹部52和第2凹部54也可以不是有底的凹部,而是贯穿电机收容部23的壁部的开口(通孔)。球体(滚珠)以外的形状的弹性部件也可以随着工具主体2和手柄3的相对移动,能够相对于第1滚珠保持部51和第2滚珠保持部53滑动且能够发生剪切变形。

[0075]

前侧导向部5f的前侧弹性部件55f和后侧导向部5r的后侧弹性部件55r的弹性变形特性(弹性变形难易程度)也可以根据材质的不同或者形状的不同而不同。例如,前侧弹性部件55f和后侧弹性部件55r也可以是具有同一形状的不同种类的弹性部件。或者,前侧弹性部件55f和后侧弹性部件55r也可以是具有不同形状的同一种类的弹性部件,根据形状的不同,弹性变形难易程度不同。并且,前侧弹性部件55f的弹性变形特性也可以与后侧弹性部件55r的弹性变形特性相同。

[0076]

导向部5的配置并不限定于上述的例子。例如,在上述实施例中,在锤钻1的左侧部和右侧部分别设置的2个导向部5在侧视观察时位于沿前后方向延伸的一直线上(在上下方向上位于相同的位置),但也可以在上下方向上配置在不同的位置。另外,2个导向部5也可以在侧视观察时被配置于在比电机轴711的旋转轴线a2靠上方或者下方的位置沿前后方向延伸的一直线上。另外,2个导向部5的位置能够在工具主体2(电机收容部23)与手柄3(罩部31)重叠的区域内适宜地变更,但优选为在前后方向上尽可能彼此远离。

[0077]

锤钻1具有至少一个导向部5即可,导向部5的数量并不限定于上述的例子(4个)。例如,锤钻1也可以仅具有左右一对导向部5(例如,仅一对前侧导向部5f)。或者,锤钻1也可以仅具有在前后方向上分离配置的2个导向部5(例如,仅左侧部的2个导向部5)。

[0078]

并且,鉴于本技术的主旨构建以下方式。以下方式中的至少一种方式能够与上述的实施方式、实施例、变形例、和技术方案所记载的特征中的至少一个组合使用。[方式1]与所述前后方向正交且与所述把持部的延伸方向对应的方向规定所述冲

击工具的上下方向,与所述前后方向及所述上下方向正交的方向规定所述冲击工具的左右方向,所述至少一个弹性部件在所述左右方向上被配置在所述工具主体的侧部与所述手柄的所述罩部之间。[方式2]所述工具主体具有沿所述前后方向延伸的至少一个第1凹部,所述手柄的所述罩部具有沿所述前后方向延伸的至少一个第2凹部,所述至少一个弹性部件被保持在与规定所述至少一个第1凹部和所述至少一个第2凹部中的各凹部的面局部接触的状态。第1凹部52和第2凹部54分别是“第1凹部”和“第2凹部”一例。[方式3]所述至少一个弹性部件分别构成为,随着所述工具主体和所述手柄在所述前后方向上超过所述规定范围而向彼此靠近的方向移动,被所述第1凹部的前端部和所述第2凹部的后端部按压而发生剪切变形,且随着所述工具主体和所述手柄超过所述规定范围而向彼此远离的方向移动,被所述第1凹部的后端部和所述第2凹部的前端部按压而发生剪切变形。[方式4]所述规定范围是所述手柄相对于所述工具主体在第1位置与第2位置之间移动的范围,所述第1位置是所述至少一个弹性部件分别抵接于所述第1凹部的后端部和所述第2凹部的前端部的位置,所述第2位置是所述至少一个弹性部件分别抵接于所述第1凹部的前端部和所述第2凹部的后端部的位置。[方式5]在所述前后方向上,所述至少一个弹性部件分别比各个所述第1凹部和所述第2凹部短。[方式6]与所述前后方向正交且与所述把持部的延伸方向对应的方向规定所述冲击工具的上下方向,与所述前后方向及所述上下方向正交的方向规定所述冲击工具的左右方向,所述至少一个弹性部件能够沿所述左右方向发生压缩变形。[方式7]所述至少一个弹性部件是橡胶制。[方式8]所述至少一个施力部件是至少一个弹簧。[方式9]所述电机具有能够绕与所述驱动轴线平行的轴线旋转的输出轴,所述罩部构成为至少局部形成为筒状来覆盖所述工具主体的一部分,所述把持部的一端连接于所述罩部,所述把持部的另一端是自由端。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。