1.特种金属加工技术

背景技术:

2.在航空航天等域中,为了达到消振、散热和作为固定安装槽等目的,越来越多的零件设计中存在窄槽,且多以群槽的结构阵列分布。如滤光片组合槽,滤光片是应用在卫星上光学仪器的支架零件,因此它的设计和加工尺寸精度要求很高。目前,窄槽结构的加工方法主要有机械切削加工和电火花加工两种。对于厚度小于0.5mm的窄槽窄缝加工,通透的窄缝可以采用电火花线切割加工或切削加工等,但对于不通透的窄槽,机械切割很难达到窄槽结构的尺寸精度和形位公差要求。电火花成型加工成为很好的选择。随着材料合成与制备技术的发展,细微电火花加工所用的电极制作将技术得到了很大的提升。材料质地更致密更均匀、物理与机械性能、切削加工性能更优异的石墨不断被合成出来(如美国poco、如本东洋碳素)。在电火花加工中由于石墨电极相比铜电极能承受更大的电流密度而获得了更高的加工效率。目前采用高速切割技术可以加工制作高品质薄片石墨电极,最薄的厚度可以做到0.1mm以下,电极制作能够满足细微电火花放电加工要求。这为过去不可能实现的窄槽加工制造提供了一条路径。但由于电极过薄导致放电过程中因刚性不足而引起变形,大大降低了加工精度,成为这一加工技术发展的最大障碍。这种变形主要来源于放电产生的各种冲击引起变形不能立刻恢复和放电热量分布不均引起的热变形。文献[1]论述了目前高精度窄槽的电火花加工方法。

[0003]

[1]郭春林,鹏,清秋等.高精度窄槽的电火花加工[j]电加工与模具,2013(3):63~64.现在普遍使用的电极夹具就是依靠左右两夹块的夹持平面将电极薄片加持在中间,当薄片伸出夹具较长时,没有任何支撑或扶正方式来减小点击变形。

技术实现要素:

[0004]

本发明是为了解决宽度小于0.5mm、深度比大于10、长度大于10mm的细微电火花放电加工窄槽窄缝过程中薄片电极由于刚性不足所造成的变形而导致加工精度不满足要求的难题。

[0005]

为解决上述技术问题,本发明的薄片电极夹具装置采用多微孔喷孔均布高压冲液的方法从薄片电极两侧对称喷液,喷液柱冲力从两侧对称喷液,喷液柱冲力从两侧对称支撑扶正薄片电极不变形或弹性变形能够快速恢复。另外本发明提出在放电参数上采取加大脉冲间隔,使弹性变形基本恢复到原位后再进行下一次脉冲放电,减少电极未恢复到原位再放电的概率。(本发明同时建议在初始放电加工期间,可以使用小放电间隙的放电参数与小能量放电参数,并带有一定的摇动量,这样获得一定的加工深度能成为引导后续加工的精确入口,后续再采用高效的正常放电参数,更有利于减少电极的变形。)

在电火花放电过程中,电子、离子的碰撞和热作用过程会产生放电爆炸力、工液流动冲击力、电场力、电磁力、热变形力、流体动力等。在细微电火花放电中,由于电极厚度太薄导致刚性不足且加工精度要求很高,这些力容易产生对加工精度构成威胁的变形;而在非细微电火花加工中,这些力对于电极构不成有影响的相对变形。尤其是在电火花放电初期产生的变形,将导致加工出变形的窄槽窄缝进一步导引电极变形持续下去而无法纠正。如果这种弹性变形能够及时恢复,将不会造成较大的加工误差;如果这种弹性变形不能及时恢复并再次放电,将使这种变形复制到工件上,还将导致电极变形和放电间隙不均匀、排屑困难,进而降低加工效率,使加工时间延长并最终导致废品。因此如何保证薄片电极在放电加工过程中不变形或变形能够快速恢复成为核心难题。

[0006]

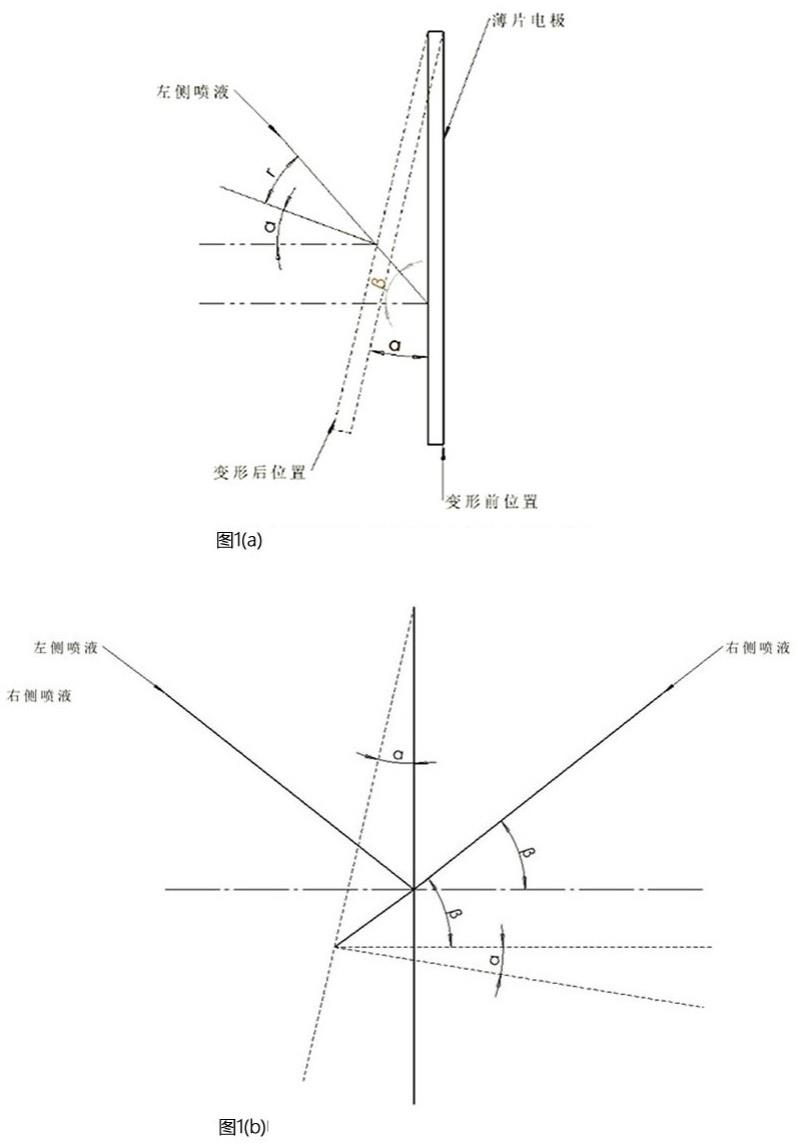

本发明减小变形和快速恢复变形的作用力原理图如图1所示,假定放电点的作用力作用在薄片电极一个角的右侧,薄片电极向左侧倾斜变形α角左侧喷液柱与变形前电极平面法线夹角为β,则喷液柱与变形后电极平面法线夹角为γ=β-α,所以其夹角减小了α角。喷液柱压力f的法线方向分力f

γ

=f0cos(β-α),而切线方向分力为fh=fsin(β-α),所以对变形恢复起主要作用的法线方向分力使增大了,倾斜变形角α越大,此力越大。同理右侧喷液柱在电极变形后,喷液柱压力的法线方向分力因为夹角增大而减小了,因此左右喷液柱压力的法线方向分力的合力在变形后沿变形相反方向作用的,是尽力使变形后是沿变形相反方向作用的,是尽力使变形快速恢复的作用力。

附图说明

[0007]

下面结合附图和具体实施方式对本发明作进一步详细说明:图1为喷液柱作用力方向和角度示意图图1(a)为薄片电极单侧喷液柱作用力方向和角度示意图图1(b)为薄片电极双侧喷液柱作用力方向和角度示意图图2为夹具与薄片电极、工件安装加工示意图说明夹具、电极和工件的整体安装结构和机床加工示意图3为薄片电极夹具各部件结构示意图为了示意部件结构更清楚,将夹具在机床上安装使用的方位上下翻转为本示意图图4为薄片电极夹具上的进液孔和喷液孔位置示意图示意说明各个进液孔和喷液孔的相通关系,喷液柱作用在薄片电极的示意说明具体实施方式:如图2所示,本发明提出的电极夹具(50)通过转接板(42)和螺钉(43)等被安装在电火花成形机床夹头(41)下部,在夹具(50)的左、右两半部(1)和(2)中间装夹薄片电极(45),通过电火花放电在工件(46)上加工窄槽(44)夹具下表面有喷液孔喷射喷液柱(47)和(48)对称支撑扶正薄片电极(45)。本发明以如下运动方式为例说明工件(46)安装在可以沿x、y坐标方向移动的工作台上,机床夹头(41)带动夹具(50)和电极(45)可以进行z坐标方向移动和放电伺服进给回退。

[0008]

为了视图指示更清楚,将夹具(50)由图2安装使用位置上下翻转并拆分为如图3所示,由夹具左半部(1)和右半部(2),两部分分别为正l形和倒l形,并通过燕尾槽(26)和燕尾块(25)拼接装配,再经两颗小导程螺钉(24)和(28)穿过右半部(2)分别旋入(23)和(27)螺

纹孔内锁紧,薄片电极加持在平面(29)和(13)中间。夹具左半部(1)的平面(3)和右半部(2)的平面(12)上面分别加工了几排微喷孔(排数可以根据所要加持的薄片电极高度范围确定,高度范围越大,排数越多)。本发明为了说明方便,示例了在x方向上排列3排微孔,左半部的喷孔(15)、(16)、(17)的方向为与平面(3)的法线方向成45

°

角(右向倾斜),同理右半部的喷孔(18)、(19)、(20)的方向为与平面(12)的法线方向成45

°

角(左向倾斜),左半部平面(4)上有沿x轴方向上加工的深孔(6)、(7)、(8),并与(15)、(16)、(17)所在的三排孔(沿x方向排列)分别相通,高压电火花加工液分别由(6)、(7)、(8)供入,而由(15)、(16)、(17)所在的三排微喷孔喷出。同理,右半部平面(31)上有沿x方向上加工的深孔(9)、(10)、(11),并与(18)、(19)、(20)所在的三排孔(沿x方向排列)分别相通,高压电火花加工液分别由(9)、(10)、(11)供入,而由(18)、(19)、(20)所在的三排微喷孔喷出。因此,薄片电极装夹在中间后两侧就会有(15)、(16)、(17)和(18)、(19)、(20)各三排喷液柱对称喷射在上面。微孔(15)与(20)、(16)与(19)、(17)与(18)三对两排分别对称,喷液时液柱喷注点分别落在电极薄片的左右对称两侧,因此能够起到支撑扶正薄片电极和迅速冷却电极的作用。喷孔的45

°

角使喷液柱轴线方向与电极表面成45

°

角,以保证喷液柱的冲力在电极薄片表面法方向分力与切向分力都能均等起到支撑扶正作用。喷孔(15)、(20)所在的沿x轴方向排列的两排外侧喷孔对电极薄片距离夹具较远的部分起作用;喷孔(17)、(18)所在的沿x轴方向排列的两排内侧喷孔对电极薄片距离夹具较近的部分起作用,也可以在装夹不同电极时分别对较高电极或较低电极起作用,这是设计多拍喷孔的原因。如果电极高度较低可以将(15)与(20)所在两排喷孔对应的供液孔(6)和(11)关闭掉,这样也能夹具具有更宽的应用范围。

[0009]

为保证实施效果,本发明对夹具零件加工给出如下几点建议:为保证电极左右两侧喷液柱冲力相等,喷液孔和供液孔的加工要尽量保证左右对称的一对孔的一致性。本发明推荐采用电火花小孔机加工孔,因其没有切削力而更适合加工斜孔和长孔。加工前将定位销(32)安装到位,即通过定位销孔(22)和(21)将夹具左半部(1)和右半部(2)安装固定,并经螺钉(24)和(28)锁紧。加工的顺序为夹具左、右半部上一对对称的孔先后加工,这样更容易保证这一对孔的参数一致性。

[0010]

如图3所示,夹具左、右两半部(1)、(2)的配合面(29)和(13)、(30)和(14)都推荐采用精密磨削加工,保证平面度。平面(29)和(30)、(13)和(14)、(3)和(5)要分别保证相互之间垂直度,(5)和(29)平面要保证平行度。平面(3)和(5)可以作为电极定位找正的辅助平面,因此,也要进行精密磨削加工。供液孔道(6)和(11)、(7)和(10)、(8)和(9)的加工要保证每一对孔道在长度、直径等参数上尽量左右侧一致,以保证供液压力均等。

[0011]

本发明推荐喷液孔的孔径为0.3~0.5mm,这也是电火花高速小孔机床加工经济性的要求,孔径越小且数量越多则喷液冲力越容易均衡分布,但孔径过小会导致加工成本过高。喷液压力可采用目前小孔机中常用的5~8mpa,根据实际加工情况进行适当的调整。喷液压力越大则电极两侧的平衡冲力也越大。为保证喷液压力连续平稳,高压泵推荐采用非脉动式(如螺杆泵)。

[0012]

为保证电极的装夹定位精度,本发明推荐将薄片电极毛坯装夹固定锁紧后随夹具一起在高速切削机床上进行加工,此时图二所示的夹具的(3)、(4)、(5)平面都作为电极加工时的定位找正基准面。这种随行夹具的方法避免了电极由制作到使用重新装夹制造的误差,大大提高电极的装夹定位精度。

[0013]

本发明提出了使用薄片电极夹具两侧均布微孔喷液柱对薄片电极起到支撑扶正作用,能使刚性差的薄片电极变形尽快恢复原位。这解决了目前常用的薄片电极夹具没有任何支撑扶正作用的缺陷。另外本发明提出的对薄片电极均布对称高压冲液可以迅速的将放电热量带走,减小了电极热变形。这克服了细微电火花加工中不易使用强冲液冷却的缺陷。本发明还提出了在放电参数上采取加大脉冲间隔的方法,使电机薄片弹性变形基本恢复到原位后在进行下一次脉冲放电,减少电极变形过程中放电加工的概率。使用本发明提出的夹具,能够大大提高窄槽的加工精度。特别是两个角的成形精度。喷液柱喷射在电极上之后会散流沿着电极薄壁乡下流动为主正好对窄槽冲刷。

[0014]

上面结合附图对本发明的实施方法作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明总之的前提下作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。