1.本发明涉及具有贯通孔的筒形状的发泡颗粒及其制造方法。

背景技术:

2.聚丙烯系树脂发泡颗粒用于各种用途。聚丙烯系树脂发泡颗粒用于发泡颗粒成形体的制造。具体而言,将发泡颗粒填充到成形模具内,供给蒸汽使发泡颗粒二次发泡,并且使其表面熔融而使发泡颗粒相互熔接而成形为所期望的形状,由此得到发泡颗粒成形体。刚成形后的发泡颗粒成形体由于二次发泡而容易膨胀,因此为了得到所期望形状的发泡颗粒成形体,在成形模具内用水、空气等使发泡颗粒成形体冷却后从成形模具脱模。

3.对于聚丙烯系树脂发泡颗粒,为了对其二次发泡性进行补充,有时在向成形模具填充之前利用压缩空气等进行加压,对发泡颗粒预先赋予预定的内压之后填充到成形模具内而成形。在向成形模具填充之前对发泡颗粒进行加压的方法被称为前处理加压,不需要特别的成形机,因此为了对发泡颗粒赋予二次发泡性而经常使用。

4.在将模内成形后的发泡颗粒成形体在常温下保管时,在模内成形时流入发泡颗粒成形体的气泡内的蒸汽在气泡中凝结,气泡内变为负压,有时发泡颗粒成形体产生体积收缩而使成形体大幅变形。尤其是,在成形加热温度较高的情况下,有时发泡颗粒成形体显著地收缩、变形而无法得到所期望的形状。因此,在将发泡颗粒成形体脱模后,通常需要例如在调整为60℃至80℃左右的温度的高温气氛下静置预定时间而使发泡颗粒成形体的形状恢复的养护工序。

5.在聚丙烯系树脂发泡颗粒的模内成形中,前处理加压、养护工序需要设备投资、该工序需要较长时间,因此将它们缩短或省略会使发泡颗粒成形体的生产性大幅提高。例如,在专利文献1中,公开了使由发泡芯层和包覆层构成的发泡颗粒在颗粒间维持空隙的状态下熔接的技术,根据专利文献1,能够省略养护工序。另外,在专利文献2中,公开了对使用了熔点、熔体流动指数以及z平均分子量等被调整为特定的范围的聚丙烯系树脂的发泡颗粒进行模内成形的技术,根据专利文献2,能够省略前处理加压,另外,能够缩短养护时间。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开2003-39565号公报

9.专利文献2:日本特开2000-129028号公报

技术实现要素:

10.发明所要解决的问题

11.然而,在专利文献1所记载的技术中,虽然能够省略养护工序,但由于在成形体的发泡颗粒间形成空隙,因此发泡颗粒成形体的外观显著变差,根据其用途,刚性不足。另外,专利文献1所记载的发泡颗粒在省略了养护工序的情况下,能够成形具有所期望的形状的发泡颗粒成形体的成形加热温度的范围较窄。在专利文献2的技术所记载的技术中,虽然能

够缩短养护工序,但依然需要养护工序,在省略了养护工序的情况下,发泡颗粒成形体显著地收缩、变形,难以得到具有所期望形状的发泡颗粒成形体。

12.本发明是鉴于上述背景而完成的,其目的在于提供一种发泡颗粒及其制造方法,即使省略前处理加压以及养护工序,也能够在从低温到高温的广泛的成形加热温度范围内制造具有所期望的形状的、外观以及刚性优异的发泡颗粒成形体。

13.用于解决问题的手段

14.本发明的一个方式是一种发泡颗粒,其是具有贯通孔的筒形状的发泡颗粒,其中,

15.上述发泡颗粒具有包含聚丙烯系树脂的发泡芯层和包覆该发泡芯层的包含聚烯烃系树脂的包覆层,构成该包覆层的聚烯烃系树脂的熔点tms比构成上述发泡芯层的聚丙烯系树脂的熔点tmc低,

16.上述发泡颗粒的上述贯通孔的平均孔径d小于1mm,并且上述平均孔径d相对于上述发泡颗粒的平均外径d之比d/d为0.4以下,

17.构成上述发泡芯层的聚丙烯系树脂的弯曲弹性模量为1200mpa以上,且熔点tmc为158℃以下。

18.本发明的另一方式是一种发泡颗粒的制造方法,其是使具有贯通孔的筒形状的多层树脂颗粒发泡而制造表观密度为10kg/m3以上且100kg/m3以下的发泡颗粒的方法,其中,

19.上述多层树脂颗粒具有包含聚丙烯系树脂的芯层和包覆该芯层的包含聚烯烃系树脂的包覆层,构成该包覆层的聚烯烃系树脂的熔点tmrs比构成上述芯层的聚丙烯系树脂的熔点tmrc低,

20.上述多层树脂颗粒的上述贯通孔的平均孔径dr小于0.25mm,并且上述平均孔径dr相对于上述多层树脂颗粒的平均外径dr之比dr/dr为0.4以下,

21.构成上述芯层的聚丙烯系树脂的弯曲弹性模量为1200mpa以上,且熔点tmrc为158℃以下。

22.发明效果

23.根据上述发泡颗粒,即使省略前处理加压以及养护工序,也能够在从低温到高温的广泛的成形加热温度范围内制造具有所期望的形状的、外观以及刚性优异的发泡颗粒成形体。另外,根据上述发泡颗粒,能够缩短成形后的发泡颗粒成形体的干燥时间。因而,根据本公开,提供能够显著提高刚性、外观优异的发泡颗粒成形体的制造效率的发泡颗粒。

附图说明

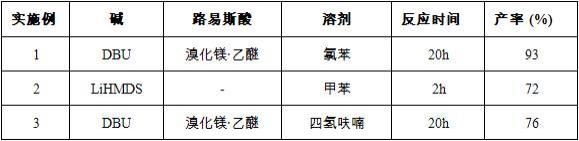

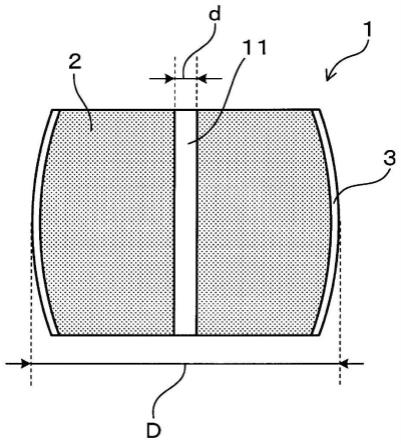

24.图1是发泡颗粒的外观的示意图。

25.图2是发泡颗粒的截面的示意图。

26.图3是表示高温峰的面积的计算方法的说明图。

具体实施方式

27.在本说明书中,如“x~y”那样,在使用“~”并在其前后夹着数值或物性值来进行表述的情况下,与“x以上且y以下”同义,作为包含其前后的值的表述来使用。另外,在作为下限而表述数值或物性值的情况下,是指该数值或物性值以上,在作为上限而表述数值或物性值的情况下,是指该数值或物性值以下。另外,“重量%”与“质量%”、“重量份”与“质量

份”分别实质上同义。另外,在本说明书中,将聚丙烯系树脂发泡颗粒适当地称为“发泡颗粒”,将发泡颗粒成形体适当地称为“成形体”。需要说明的是,具有包含聚丙烯系树脂的发泡芯层的发泡颗粒一般被称为聚丙烯系树脂发泡颗粒。

28.在本说明书中,“无加压”是指在填充到成形模具之前,不进行通过压缩空气等对发泡颗粒进行加压而对发泡颗粒预先赋予预定的内压的前处理加压(即,省略前处理加压)。在该情况下,填充到成形模具中的发泡颗粒的内压通常为0mpa(g)。另外,“无养护”是指不进行将脱模后的发泡颗粒成形体在高温气氛下静置而使发泡颗粒成形体的形状恢复的养护工序(即,省略养护工序)。另外,将通过无加压且无养护来制造发泡颗粒成形体的发泡颗粒的模内成形方法适当称为“无加压无养护成形”。

29.在图1以及图2中举例示出了发泡颗粒,但本发明并不限定于这些附图。如图1以及图2所示,发泡颗粒1为筒形状,具有贯通孔11。贯通孔11的平均孔径d小于1mm,并且平均孔径d相对于发泡颗粒1的平均外径d之比[d/d]为0.4以下。另外,发泡颗粒1具有包含聚丙烯系树脂的发泡芯层2和包含聚烯烃系树脂的包覆层3。构成包覆层3的聚烯烃系树脂的熔点tms比构成发泡芯层2的聚丙烯系树脂的熔点tmc低。进一步地,构成发泡芯层2的聚丙烯系树脂的弯曲弹性模量为1200mpa以上,熔点tmc为158℃以下。通过使发泡颗粒1具备上述构成,即使是无加压无养护成形,也能够在从低温到高温的广泛的成形加热温度下制造具有所期望的形状的、外观、刚性优异的发泡颗粒成形体。进一步地,由上述发泡颗粒得到的发泡颗粒成形体的干燥时间较短。因而,能够生产性良好地制造刚性、外观优异的发泡颗粒成形体。需要说明的是,上述发泡颗粒也可以进行前处理加压以及养护工序这两者或任一者而成形。

[0030]

发泡颗粒的发泡芯层包含聚丙烯系树脂。在本说明书中,聚丙烯系树脂是指丙烯单体的均聚物以及包含50质量%以上的源自丙烯的结构单元的丙烯系共聚物。聚丙烯系树脂优选为丙烯与其他单体共聚而成的丙烯系共聚物。具体而言,可优选地举例示出为乙烯-丙烯共聚物、丁烯-丙烯共聚物、己烯-丙烯共聚物、乙烯-丙烯-丁烯共聚物等丙烯与碳原子数为4~10的α-烯烃的共聚物。这些共聚物例如为无规共聚物、嵌段共聚物等,优选为无规共聚物。另外,聚丙烯系树脂也可以含有多种聚丙烯系树脂。

[0031]

构成发泡芯层的聚丙烯系树脂可以在不妨碍本公开的目的、效果的范围内包含聚丙烯系树脂以外的其他聚合物。作为其他聚合物,可举例示出为聚乙烯系树脂、聚苯乙烯系树脂等聚丙烯系树脂以外的热塑性树脂、弹性体等。构成发泡芯层的聚丙烯系树脂中的其他聚合物的含量优选为20质量%以下,更优选为10质量%以下,进一步优选为5质量%以下,特别优选为0,即,发泡芯层特别优选实质上仅包含聚丙烯系树脂作为聚合物。

[0032]

构成发泡芯层的聚丙烯系树脂为乙烯-丙烯无规共聚物,共聚物中的乙烯成分的含量优选为0.5质量%以上且2质量%以下。需要说明的是,乙烯-丙烯无规共聚物中的乙烯成分与丙烯成分的合计为100质量%。在该情况下,能够进行无加压无养护成形的成形加热温度的范围变得更宽。从即使在更高的成形加热温度下也能够进行无加压无养护成形的观点出发,共聚物中的乙烯成分的含量更优选为1.8质量%以下,进一步优选为1.5质量%以下,特别优选为1.4质量%以下。另一方面,从抑制成形加热温度的过度上升的观点出发,共聚物中的乙烯成分的含量更优选为0.8质量%以上,进一步优选为1.0质量%以上。需要说明的是,可以通过ir光谱测定求出共聚物中的单体成分的含量。乙烯-丙烯共聚物的乙烯成

分、丙烯成分分别是指乙烯-丙烯共聚物中的源自乙烯的结构单元、源自丙烯的结构单元。另外,共聚物中的各单体成分的含量是指共聚物中的源自各单体的结构单元的含量。

[0033]

构成发泡芯层的聚丙烯系树脂的熔点tmc为158℃以下。在熔点tmc超过158℃的情况下,为了成形外观、刚性优异的良好的发泡颗粒成形体,需要更高的成形加热温度(即,较高的成形压)。在该情况下,在无加压无养护成形中,难以抑制成形体的显著的收缩、变形。因而,存在能够进行无加压无养护成形的成形加热温度的范围变窄的隐患。从能够在更低压下进行无加压无养护成形、使成形加热温度的范围变得更宽的观点出发,构成发泡芯层的聚丙烯系树脂的熔点tmc优选为155℃以下,更优选为153℃以下。另一方面,从进一步提高所得到的发泡颗粒成形体的耐热性、机械强度等的观点出发,构成发泡芯层的聚丙烯系树脂的熔点tmc优选为145℃以上,更优选为148℃以上,进一步优选为150℃以上。

[0034]

聚丙烯系树脂的熔点基于jis k 7121:1987而求出。具体而言,作为状态调节,采用“(2)进行一定的热处理后,对熔融温度进行测定的情况”,将状态调节后的试验片以10℃/min的加热速度从30℃升温至200℃,由此获取dsc曲线,将该熔融峰的顶点温度作为熔点。需要说明的是,在dsc曲线中出现多个熔融峰的情况下,将面积最大的熔融峰的顶点温度作为熔点。

[0035]

另外,发泡芯层可以包括包含熔点不同的至少两种聚丙烯系树脂的、弯曲弹性模量为1200mpa以上且熔点为158℃以下的聚丙烯系树脂组合物。具体而言,优选包括包含熔点超过145℃且为160℃以下的第一聚丙烯系树脂70~97重量%和熔点超过135℃且为145℃以下的第二聚丙烯系树脂3~30重量%(其中,第一聚丙烯系树脂与第二聚丙烯系树脂的合计为100重量%)的聚丙烯系树脂组合物。在该情况下,能够几乎不使所得到的发泡颗粒成形体的刚性降低地提高模内成形时的发泡颗粒的二次发泡性,例如即使是具有厚度较厚的厚壁部和厚度较薄的薄壁部的、厚度上存在厚薄之分的成形体,也能够得到容易发挥本发明的目的效果的效果。从提高该效果的观点出发,更优选第一聚丙烯系树脂的含量为75~95重量%、第二聚丙烯系树脂的含量为5~25重量%(其中,第一聚丙烯系树脂与第二聚丙烯系树脂的合计为100重量%),进一步优选第一聚丙烯系树脂的含量为80~90重量%、第二聚丙烯系树脂的含量为10~20重量%(其中,第一聚丙烯系树脂与第二聚丙烯系树脂的合计为100重量%)。另外,从同样的观点出发,更优选第一聚丙烯系树脂的熔点超过150℃且为155℃以下,并且第二聚丙烯系树脂的熔点超过140℃且为145℃以下。

[0036]

需要说明的是,聚丙烯系树脂组合物的熔点的测定方法与上述聚丙烯系树脂的熔点的测定方法相同。另外,聚丙烯系树脂组合物的弯曲弹性模量的测定方法与后述的聚丙烯系树脂的弯曲弹性模量的测定方法相同。

[0037]

另外,从进一步提高上述效果的观点出发,第一聚丙烯系树脂的熔点tmc1与第二聚丙烯系树脂的熔点tmc2之差(即,tmc1-tmc2)优选为5℃以上且小于15℃,更优选为8℃以上且13℃以下。

[0038]

从进一步提高发泡性、成形性的观点出发,构成发泡芯层的聚丙烯系树脂的熔体质量流动速率(即mfr)优选为5g/10分钟以上,更优选为6g/10分钟以上。另一方面,从进一步提高成形体的刚性的观点出发,mfr优选为10g/10分钟以下,更优选为8g/10分钟以下。需要说明的是,聚丙烯系树脂的mfr是基于jis k 7210-1:2014在试验温度为230℃、载荷为2.16kg的条件下测定的值。

[0039]

构成发泡芯层的聚丙烯系树脂的弯曲弹性模量为1200mpa以上。在构成发泡芯层的聚丙烯系树脂的弯曲弹性模量小于1200mpa时,尤其是在成形加热温度较高的条件下,难以抑制成形体的收缩,在省略了养护工序的情况下,存在无法得到所期望形状的成形体的隐患。即,通过无养护成形而得到具有所期望的形状、外观良好的成形体所需的成形加热温度的范围变窄。从更容易抑制省略了养护工序的情况下的成形体的收缩、变形的观点出发,聚丙烯系树脂的弯曲弹性模量优选为1300mpa以上,更优选为1350mpa以上,进一步优选为1400mpa以上。另一方面,从抑制成形加热温度的过度上升的观点出发,聚丙烯系树脂的弯曲弹性模量优选为1800mpa以下,更优选为1600mpa以下,进一步优选为1500mpa以下。需要说明的是,聚丙烯系树脂的弯曲弹性模量可以基于jis k 7171:2008而求出。

[0040]

从进一步提高无加压无养护成形中的成形性的观点出发,构成发泡颗粒的发泡芯层的聚丙烯系树脂的结晶温度优选为105℃以上且115℃以下,更优选为110℃以上且115℃以下。需要说明的是,聚丙烯系树脂的结晶温度基于jis k 7121:2012,使用热通量差示扫描量热计进行测定。需要说明的是,在dsc曲线中出现多个结晶峰的情况下,将峰高度最高的结晶峰的峰温度作为结晶温度。

[0041]

从提高发泡颗粒的成形性和成形体的刚性等的观点出发,发泡颗粒的独立气泡率优选为80%以上,更优选为85%以上,进一步优选为90%以上,特别优选为95%以上。发泡颗粒的独立气泡率可以基于astm-d2856-70中记载的步骤c使用空气比较式比重计进行测定。

[0042]

发泡颗粒具有包覆发泡芯层的、包含聚烯烃系树脂的包覆层。在发泡颗粒不具有包覆层的情况下,为了成形外观、刚性优异的良好的发泡颗粒成形体,需要更高的成形加热温度(即,较高的成形压)。在该情况下,在无加压无养护成形中,难以抑制成形体的显著的收缩、变形,因此存在能够进行无加压无养护成形的成形加热温度范围变窄的隐患。包覆层包含聚烯烃系树脂。作为聚烯烃系树脂,例如可列举为聚乙烯系树脂、聚丙烯系树脂、聚丁烯系树脂等。从与发泡芯层的粘接性的观点出发,聚烯烃系树脂优选为聚乙烯系树脂、聚丙烯系树脂,更优选为聚丙烯系树脂。作为聚丙烯系树脂,可列举为乙烯-丙烯共聚物、乙烯-丁烯共聚物、乙烯-丙烯-丁烯共聚物、丙烯均聚物等,其中优选为乙烯-丙烯共聚物或乙烯-丙烯-丁烯共聚物。

[0043]

构成包覆层的聚烯烃系树脂的熔点tms比构成发泡芯层的聚丙烯系树脂的熔点tmc低。即,tms《tmc。在包覆层的聚烯烃系树脂的熔点tms为构成发泡芯层的聚丙烯系树脂的熔点tmc以上的情况下(即,tms≥tmc的情况下),成形时的发泡颗粒彼此的熔接性降低,低温下的成形变得困难,存在能够进行无加压无养护成形的成形加热温度范围变窄的隐患。从使得能够进行无加压无养护成形的成形加热温度范围变得更宽的观点出发,优选为tmc-tms≥5,更优选为tmc-tms≥10,进一步优选为tmc-tms≥15。从抑制发泡芯层与包覆层的剥离、发泡颗粒间的相互附着等的观点出发,优选为tmc-tms≤35,更优选为tmc-tms≤25。

[0044]

从进一步提高成形时的发泡颗粒的熔接性的观点出发,构成包覆层的聚烯烃系树脂的熔点tms优选为120℃以上且145℃以下,更优选为125℃以上且140℃以下。构成包覆层的聚烯烃系树脂的熔点基于jis k 7121:1987而求出。具体而言,通过与构成上述发泡芯层的聚丙烯系树脂同样的条件、方法而求出。

[0045]

从可靠地抑制发泡芯层与包覆层的剥离的观点出发,构成包覆层的聚烯烃系树脂的mfr优选与构成发泡芯层的聚丙烯系树脂的mfr为相同程度,具体而言,优选为2~15g/10分钟,更优选为3~12g/10分钟,进一步优选为4~10g/10分钟。需要说明的是,在聚烯烃系树脂为聚丙烯系树脂的情况下,其mfr是基于jis k 7210-1:2014在试验温度为230℃、载荷为2.16kg的条件下测定的值,在聚烯烃系树脂为聚乙烯系树脂的情况下,其mfr是基于jis k 7210-1:2014在试验温度为190℃、载荷为2.16kg的条件下测定的值。

[0046]

发泡颗粒是具有发泡芯层和包覆发泡芯层的包覆层的多层结构的颗粒。发泡芯层包含发泡状态的聚丙烯系树脂,包覆层包含发泡状态或非发泡状态的聚烯烃系树脂。包覆层优选为实质上为非发泡状态。“实质上为非发泡”是指几乎没有气泡结构。包覆层的厚度例如为0.5~100μm。另外,也可以在发泡芯层与包覆层之间进一步设置中间层。

[0047]

需要说明的是,发泡芯层可以被包覆层完全覆盖,也可以一部分发泡芯层露出。作为发泡芯层露出的结构,例如可列举为圆筒状的发泡芯层的侧面被包覆层覆盖、在圆筒的上表面、底面发泡芯层露出的结构等。

[0048]

从在维持成形体的刚性的同时提高成形性的观点出发,构成发泡芯层的树脂与构成包覆层的树脂的质量比(质量%的比)优选为99.5∶0.5~80∶20,更优选为99∶1~85∶15,进一步优选为97∶3~90∶10。质量比由构成发泡芯层的树脂∶构成包覆层的树脂来表示。

[0049]

发泡颗粒优选具有如下晶体结构:在将发泡颗粒以10℃/分钟的加热速度从23℃加热至200℃时得到的dsc曲线中,出现聚丙烯系树脂固有的熔融所产生的吸热峰(即,树脂固有峰)和位于其高温侧的一个以上的熔融峰(即,高温峰)。dsc曲线使用发泡颗粒1~3mg作为试验样品,通过依据jis k 7121:1987的差示扫描量热测定(dsc)而得到。

[0050]

树脂固有峰是指构成发泡颗粒的聚丙烯系树脂固有的熔融所产生的吸热峰,据认为是聚丙烯系树脂本来所具有的晶体的熔融时的吸热所产生的峰。另一方面,树脂固有峰的高温侧的吸热峰(即,高温峰)是指在dsc曲线中在比上述树脂固有峰靠高温侧的位置出现的吸热峰。在出现该高温峰的情况下,推定在树脂中存在二次结晶。需要说明的是,如上所述,在以10℃/分钟的加热速度进行从23℃至200℃的加热(即,第一次加热)后,以10℃/分钟的冷却速度从200℃冷却至23℃,之后再次以10℃/分钟的加热速度进行从23℃至200℃的加热(即,第二次加热)时得到的dsc曲线中,仅观察到构成发泡颗粒的聚丙烯系树脂所固有的熔融所产生的吸热峰,因此能够区分树脂固有峰和高温峰。该树脂固有峰的顶点的温度有时在第一次加热和第二次加热中多少有些不同,但通常其差在5℃以内。

[0051]

发泡颗粒的高温峰的熔融热量优选为5~40j/g,更优选为7~30j/g,进一步优选为10~20j/g。

[0052]

另外,上述高温峰的熔融热量与dsc曲线的总熔融峰的熔融热量之比(高温峰的熔融热量/总熔融峰的熔融热量)优选为0.05~0.3、更优选为0.1~0.25、进一步优选为0.15~0.2。

[0053]

据认为通过将高温峰的熔融热量与总熔融峰的熔融热量之比设为这样的范围内,由于作为高温峰出现的二次结晶的存在,发泡颗粒的机械强度特别优异,并且模内成形性优异。

[0054]

在此,总熔融峰的熔融热量是指由dsc曲线的总的熔融峰的面积求出的熔融热量的合计。

[0055]

发泡颗粒如上所述具有贯通孔。因此,能够在低压下成形。据认为这是因为,在成形工序中供给的蒸汽等加热介质通过贯通孔遍及至发泡颗粒组的内部,由此填充于模具内的发泡颗粒整体被充分加热,发泡颗粒的二次发泡性、熔接性提高。进一步地,发泡颗粒具有包含熔点比发泡芯层低的树脂的包覆层,因此在成形时发泡颗粒彼此容易熔接。从这样的观点出发,发泡颗粒能够在低压下成形,能够在从低压到高压的幅度较宽的成形压力范围内制造外观以及刚性优异的发泡颗粒成形体。

[0056]

优选地,具有贯通孔的筒形状的发泡颗粒具有至少一个将圆柱、棱柱等柱状的发泡颗粒的轴向贯通的筒孔。更优选地,发泡颗粒为圆柱状、且具有贯通其轴向的筒孔。

[0057]

在发泡颗粒不具有贯通孔的情况下,在无加压、无养护的成形中,在较低的成形加热温度(即,低压)下二次发泡性、熔接性变得不足,存在难以成形良好的发泡颗粒成形体的隐患。另外,存在在较高的成形加热温度(即,高压)下难以抑制成形体的收缩、变形的隐患。另一方面,即使在发泡颗粒具有贯通孔的情况下,在平均孔径d过大的情况下,也存在成形体的外观降低的隐患,并且存在刚性降低的隐患。另外,存在在较低的成形加热温度(即,低压)下模内成形时的发泡颗粒的二次发泡性降低而能够进行无加压无养护成形的成形加热温度的范围变窄的隐患。进一步地,存在成形后的干燥时间变长的隐患。从该观点出发,发泡颗粒的平均孔径d如上所述小于1mm。从进一步提高成形体的外观、刚性的观点、进一步扩大能够进行无加压无养护成形的成形加热温度的范围的观点出发,发泡颗粒的平均孔径d优选为0.95mm以下,更优选为0.92mm以下,进一步优选为0.90mm以下。需要说明的是,从抑制将发泡颗粒填充到模具内时贯通孔被压扁而堵塞的观点、以及制造容易性的观点出发,发泡颗粒的平均孔径d的下限优选为0.2mm,更优选为0.4mm。

[0058]

发泡颗粒的贯通孔的平均孔径d如下求出。将从发泡颗粒组中随机选择的50个以上的发泡颗粒在切断面的面积最大的位置相对于贯通孔的贯通方向垂直地切断。拍摄各发泡颗粒的切断面的照片,求出贯通孔部分的截面积(具体而言,开口面积)。计算出具有与该面积相同的面积的假想正圆的直径,将对它们进行算术平均而得到的值作为发泡颗粒的贯通孔的平均孔径d。需要说明的是,关于各发泡颗粒的贯通孔的大小,即使在贯通孔径在贯通方向上不一样的情况下,各发泡颗粒的贯通孔径也如上述那样由发泡颗粒的切断面的面积最大的位置处的孔径来确定。

[0059]

从增加筒形状的发泡颗粒的壁厚而提高发泡颗粒的二次发泡性、成形体的刚性的观点出发,发泡颗粒的平均外径d优选为2mm以上,更优选为2.5mm以上,进一步优选为3mm以上。另一方面,从提高成形时向成形模具内的填充性的观点出发,优选为5mm以下,更优选为4.5mm以下,进一步优选为4.3mm以下。另外,基于同样的理由,发泡颗粒的长径比(l/d)优选为2以下,更优选为1.5以下,进一步优选为1.2以下,另外,优选为0.5以上,更优选为0.8以上。

[0060]

上述平均孔径d相对于发泡颗粒的平均外径d之比d/d为0.4以下。在比d/d超过0.4的情况下,存在成形体的外观降低的隐患,并且存在刚性降低的隐患。另外,在该情况下,存在模内成形时的发泡颗粒的二次发泡性降低的隐患。从使得成形体的外观变得更良好的观点、刚性进一步提高的观点、二次发泡性进一步提高的观点出发,d/d优选为0.35以下,更优选为0.3以下,进一步优选为0.25以下。需要说明的是,从更稳定地表现出扩大能够进行无加压无养护成形的成形加热温度的范围的效果的观点、以及制造容易性的观点出发,比d/d

优选为0.1以上。

[0061]

发泡颗粒的平均外径d如下求出。将从发泡颗粒组中随机选择的50个以上的发泡颗粒在切断面的面积最大的位置相对于贯通孔的贯通方向垂直地切断。拍摄各发泡颗粒的切断面的照片,求出发泡颗粒的截面积(具体而言,也包含贯通孔的开口部分的截面积)。计算出具有与该面积相同的面积的假想正圆的直径,将对它们进行算术平均而得到的值作为发泡颗粒的平均外径d。需要说明的是,即使在各发泡颗粒的外径在贯通方向上不一样的情况下,各发泡颗粒的外径也如上述那样由与贯通方向垂直的方向上的发泡颗粒的切断面的面积最大的位置处的外径来确定。

[0062]

筒形状的发泡颗粒的壁厚t的平均值优选为1.2mm以上且2mm以下。若壁厚t的平均值在该范围内,则发泡颗粒的壁厚足够厚,因此模内成形时的二次发泡性进一步提高,因此能够在更低的成形加热温度下进行无加压无养护成形。另外,相对于外力发泡颗粒变得更不易被压扁,成形体的刚性进一步提高。从这些观点出发,发泡颗粒的平均壁厚t更优选为1.3mm以上,进一步优选为1.5mm以上。

[0063]

发泡颗粒的平均壁厚t是从发泡颗粒的表面(即,外表面)到贯通孔的外缘(即,发泡颗粒的内表面)的距离,是通过下述式(1)求出的值。

[0064]

t=(d-d)/2

···

(1)

[0065]

d:贯通孔的平均孔径(mm)

[0066]

d:发泡颗粒的平均外径(mm)

[0067]

另外,平均壁厚t相对于发泡颗粒的平均外径d之比t/d优选为0.35以上且0.5以下。如果t/d在上述范围内,则在发泡颗粒的模内成形中,发泡颗粒的填充性良好,二次发泡性进一步提高。因而,能够在更低的成形加热温度下制造刚性优异的成形体。

[0068]

从成形体的轻量性与刚性的平衡的观点出发,发泡颗粒的表观密度优选为10kg/m3以上且100kg/m3以下,更优选为15kg/m3以上且80kg/m3以下,进一步优选为20kg/m3以上且50kg/m3以下,特别优选为25kg/m3以上且45kg/m3以下。以往,尤其是在制造表观密度较小的成形体的情况下,成形体在脱模后容易显著变形,难以省略养护工序。与此相对地,本公开中的发泡颗粒即使在表观密度较小的情况下,也能够省略养护工序,即使无养护也能够制造外观良好的成形体。

[0069]

发泡颗粒的表观密度可以如下求出:使用金属网等将在相对湿度50%、23℃、1atm的条件下放置1天后的发泡颗粒组(发泡颗粒组的重量为w(g))沉入加入有23℃的醇(例如乙醇)的量筒内,由水位的上升量求出发泡颗粒组的体积v(l),用发泡颗粒组的重量除以发泡颗粒组的体积(w/v),并将单位换算为[kg/m3]。

[0070]

从进一步扩大能够进行无加压无养护成形的成形加热温度的范围的观点、进一步提高成形体的刚性的观点、使外观更良好的观点出发,发泡颗粒的表观密度相对于发泡颗粒的堆积密度之比(即,表观密度/堆积密度)优选为1.7以上,并且,优选为2.3以下,更优选为2.1以下,进一步优选为1.9以下。

[0071]

发泡颗粒的堆积密度如下求出。从发泡颗粒组中随机取出发泡颗粒并放入容积1l的量筒中,以成为自然堆积状态的方式容纳多个发泡颗粒至1l的刻度,用所容纳的发泡颗粒的质量w2[g]除以容纳体积v2(1l)(w2/v2),并将单位换算为[kg/m3],由此求出发泡颗粒的堆积密度。

[0072]

发泡颗粒的模内成形性优异,能够在从低温到高温的较宽范围的成形加热温度下制造外观良好且刚性较高的成形体。另外,即使省略前处理加压、养护工序,成形体也不会显著地收缩、变形,能够制造外观良好、刚性较高的成形体。发泡颗粒发挥这样的效果的理由未必明确,但据认为如下。

[0073]

发泡颗粒的发泡芯层将弯曲弹性模量为特定以上的聚丙烯系树脂作为基材树脂。因而,据认为容易抑制脱模后成形体收缩,即使在高温的成形加热温度条件下,也可抑制尺寸变化。

[0074]

另外,发泡颗粒具有多层结构,该多层结构具有发泡芯层和包覆层,构成发泡芯层的聚丙烯系树脂的熔点为预定以下,并且发泡颗粒具有预定形状的贯通孔。因而,发泡颗粒的熔接性以及二次发泡性优异,因此能够在更低的成形加热温度下成形。而且,通过在较低的成形加热温度下进行成形,能够将在模内成形中发泡颗粒因蒸汽等加热介质而受到的热量抑制得较低。另外,能够抑制脱模后的成形体的内部温度变得过高。其结果是,据认为成形体的尺寸变化得到抑制。

[0075]

进一步地,成形体具有来源于发泡颗粒的贯通孔的连通的微小的空隙。因此,据认为脱模后空气迅速地流入至成形体内部的气泡而使成形体整体的内压提高的结果是,成形体的尺寸容易尽早稳定化。

[0076]

根据以上的理由,据认为即使发泡颗粒为无加压无养护成形,发泡性也很良好,且成形体的尺寸容易稳定,因此能够在从低温到高温的幅度较宽的成形加热温度范围内制造良好的成形体。

[0077]

发泡颗粒例如可以通过如下方法制造:使具有包含聚丙烯系树脂的芯层和包覆芯层的包含聚烯烃系树脂的包覆层的多层树脂颗粒分散在分散介质(例如,液体)中,使发泡剂浸渍到多层树脂颗粒中,将包含发泡剂的多层树脂颗粒在低压下放出(即,分散介质放出发泡方法)。具体而言,优选使多层树脂颗粒在密闭容器内分散于分散介质中,加热后,压入发泡剂而使发泡剂浸渍到多层树脂颗粒中。之后,优选经过在一定温度下使二次结晶生长的保持工序后,将密闭容器内的内容物在低压下放出,由此使包含发泡剂的多层树脂颗粒中的至少芯层发泡而得到发泡颗粒。这样,将通过分散介质放出发泡方法在一次发泡工序中制造发泡颗粒的情况也称为一级发泡。

[0078]

本公开的发泡颗粒优选通过以下的制造方法来制造。

[0079]

该制造方法是使具有贯通孔的筒形状的多层树脂颗粒发泡而制造表观密度为10kg/m3以上且100kg/m3以下的发泡颗粒的方法,其中,

[0080]

上述多层树脂颗粒具有包含聚丙烯系树脂的芯层和包覆该芯层的包含聚烯烃系树脂的包覆层,构成该包覆层的聚烯烃系树脂的熔点tmrs比构成上述芯层的聚丙烯系树脂的熔点tmrc低,

[0081]

上述多层树脂颗粒的上述贯通孔的平均孔径dr小于0.25mm,并且上述平均孔径dr相对于上述多层树脂颗粒的平均外径dr之比dr/dr为0.4以下,

[0082]

构成上述芯层的聚丙烯系树脂的弯曲弹性模量为1200mpa以上,且熔点tmrc为158℃以下。

[0083]

根据该方法,能够在不进行后述的二级发泡的情况下容易地制造低密度的发泡颗粒。

[0084]

另外,在多层树脂颗粒的发泡时,优选在密闭容器内在加热下使发泡剂浸渍到分散于水性介质中的多层树脂颗粒中,将包含发泡剂的多层树脂颗粒与水性介质一起从密闭容器中放出而使其发泡。水性介质具体而言是水等液体。

[0085]

即使多层树脂颗粒的平均孔径dr小于0.25mm,根据想要制造的发泡颗粒的发泡倍率(即,根据发泡颗粒的表观密度),也存在发泡颗粒的平均孔径d增大至1mm以上的隐患。在上述制造方法中,使平均孔径dr小于0.25mm的多层树脂颗粒发泡,制造表观密度为10kg/m3以上且100kg/m3以下的发泡颗粒。因此,能够使发泡颗粒的平均孔径d小于例如1mm。

[0086]

另外,根据上述制造方法,例如可以通过一级发泡来制造高倍率(即,低密度)的发泡颗粒,具体而言,可以不进行后述的二级发泡而通过一级发泡来制造表观密度为45kg/m3以下的发泡颗粒。

[0087]

多层树脂颗粒例如通过如下的线料切割法来制造。将芯层形成用挤出机和包覆层形成用挤出机这两台挤出机与共挤出模头连结,在芯层形成用挤出机中,将芯层形成用的聚丙烯系树脂和根据需要供给的添加剂熔融混炼,在包覆层形成用挤出机中,将包覆层形成用的聚烯烃系树脂和根据需要供给的添加剂熔融混炼。接着,将各熔融混炼物挤出,使其在模头内合流,形成包含非发泡状态的筒状的芯层和包覆该筒状的芯层的外侧表面的非发泡状态的包覆层的鞘芯型的复合体,一边从附设于挤出机前端的口模的细孔将复合体以线料状挤出,一边通过加入有水的水槽进行冷却。冷却后的挤出物例如利用造粒机切断成所期望的大小。这样,能够得到包含具有贯通孔的筒状的芯层和包覆该芯层的包覆层的多层树脂颗粒。多层树脂颗粒除了上述线料切割法以外,还可以采用热切割法、水中切割法等。

[0088]

多层树脂颗粒的粒径优选为0.1~3.0mm,更优选为0.3~1.5mm。另外,树脂颗粒的长度/外径比优选为0.5~5.0,更优选为1.0~3.0。另外,优选制备为每一个的平均质量(由随机选择的200个颗粒的质量求出)为0.1~20mg,更优选为0.2~10mg,进一步优选为0.3~5mg,特别优选为0.4~2mg。多层树脂颗粒中的芯层与包覆层的质量比率优选为99.5∶0.5~80∶20,更优选为99∶1~85∶15,进一步优选为97∶3~90∶10。

[0089]

通过对多层树脂颗粒中的芯层的贯通孔的孔径dr进行调整,能够将发泡颗粒中的发泡芯层的贯通孔的平均孔径d调整为上述所期望的范围。多层树脂颗粒的芯层的贯通孔的孔径dr例如可以通过用于形成贯通孔的模头的小孔的孔径(即,模头的内径)来进行调整。另外,通过对多层树脂颗粒的粒径、平均质量进行调整,能够将发泡颗粒的平均外径、平均壁厚调整为上述所期望的范围。

[0090]

从更可靠地制造贯通孔的平均孔径d小于1mm、并且平均孔径d相对于平均外径d之比d/d为0.4以下的发泡颗粒的观点出发,多层树脂颗粒的贯通孔的平均孔径dr更优选小于0.24mm,进一步优选为0.22mm以下。从具有贯通孔的多层树脂颗粒的制造稳定性的观点出发,多层树脂颗粒的贯通孔的平均孔径dr优选为0.1mm以上。

[0091]

另外,从同样的观点出发,平均孔径dr相对于多层树脂颗粒的平均外径dr之比dr/dr更优选为0.3以下,进一步优选为0.25以下,特别优选为0.2以下。从具有贯通孔的多层树脂颗粒的制造稳定性的观点出发,平均孔径dr相对于多层树脂颗粒的平均外径dr之比dr/dr优选为0.1以上。

[0092]

多层树脂颗粒的贯通孔的平均孔径dr如下求出。将从多层树脂颗粒组中随机选择的50个以上的多层树脂颗粒在切断面的面积最大的位置相对于贯通孔的贯通方向垂直地

切断。拍摄各多层树脂颗粒的切断面的照片,求出贯通孔部分的截面积(具体而言,开口面积)。计算出具有与该面积相同的面积的假想正圆的直径,将对它们进行算术平均而得到的值作为多层树脂颗粒的贯通孔的平均孔径dr。需要说明的是,关于各多层树脂颗粒的贯通孔的大小,即使在贯通孔径在贯通方向上不一样的情况下,各多层树脂颗粒的贯通孔径也如上述那样由多层树脂颗粒的切断面的面积最大的位置处的孔径来确定。

[0093]

多层树脂颗粒的平均外径dr如下求出。将从多层树脂颗粒组中随机选择的50个以上的多层树脂颗粒在切断面的面积最大的位置相对于贯通孔的贯通方向垂直地切断。拍摄各多层树脂颗粒的切断面的照片,求出多层树脂颗粒的截面积(具体而言,也包含贯通孔的开口部分的截面积)。计算出具有与该面积相同的面积的假想正圆的直径,将对它们进行算术平均而得到的值作为多层树脂颗粒的平均外径dr。需要说明的是,即使在各多层树脂颗粒的外径在贯通方向上不一样的情况下,各多层树脂颗粒的外径也如上述那样由与贯通方向垂直的方向上的多层树脂颗粒的切断面的面积最大的位置处的外径来确定。

[0094]

需要说明的是,线料切割法中的多层树脂颗粒的粒径、长度/外径比、平均质量的调制可以通过在挤出树脂熔融物时适当改变挤出速度、牵引速度、切割速度等并切断来进行。

[0095]

作为用于使如上所述得到的多层树脂颗粒在密闭容器内分散的分散介质(具体而言为液体)而使用水性分散介质。水性分散介质是以水为主成分的分散介质(具体而言为液体)。水性分散介质中的水的比例优选为60质量%以上,更优选为70质量%以上,进一步优选为80质量%以上。作为水性分散介质中的水以外的分散介质,可列举为乙二醇、甘油、甲醇、乙醇等。

[0096]

在多层树脂颗粒的芯层中,可以根据需要添加气泡调节剂、结晶成核剂、着色剂、阻燃剂、阻燃助剂、增塑剂、抗静电剂、抗氧化剂、防紫外线剂、光稳定剂、导电性填料、抗菌剂等添加剂。作为气泡调制剂,可列举为滑石、云母、硼酸锌、碳酸钙、二氧化硅、氧化钛、石膏、沸石、硼砂、氢氧化铝、碳等无机粉体;磷酸系成核剂、酚系成核剂、胺系成核剂、聚氟乙烯系树脂粉末等有机粉体。在添加气泡调制剂的情况下,气泡调制剂的含量相对于聚丙烯系树脂100质量份优选为0.01~1质量份。

[0097]

在上述分散介质放出发泡方法中,优选在分散介质中添加分散剂,以使得在容器内被加热的多层树脂颗粒彼此不会相互熔接。作为分散剂,只要是防止多层树脂颗粒在容器内的熔接的分散剂即可,无论有机系、无机系,均可使用,但从操作的容易度出发,优选为微粒状无机物。作为分散剂,例如可列举为铝镁石(pyrope,aluminium magnesite)、高岭土、云母、粘土等粘土矿物。粘土矿物可以是天然的,也可以是合成的。另外,作为分散剂,可列举为氧化铝、氧化钛、碱性碳酸镁、碱性碳酸锌、碳酸钙、氧化铁等。分散剂可以使用一种或两种以上。其中,作为分散剂,优选使用粘土矿物。优选相对于多层树脂颗粒每100质量份而添加0.001~5质量份左右的分散剂。

[0098]

需要说明的是,在使用分散剂的情况下,作为分散助剂,优选并用月桂基苯磺酸钠、烷基苯磺酸钠、月桂基硫酸钠、油酸钠等阴离子系表面活性剂。上述分散助剂的添加量相对于上述多层树脂颗粒每100质量份优选设为0.001~1质量份。

[0099]

作为用于使多层树脂颗粒发泡的发泡剂,优选使用物理发泡剂。物理发泡剂可列举为无机物理发泡剂和有机物理发泡剂,作为无机物理发泡剂,可列举为二氧化碳、空气、

氮气、氦气、氩气等。另外,作为有机物理发泡剂,可列举为丙烷、丁烷、己烷等脂肪族烃、环戊烷、环己烷等环式脂肪族烃、氯氟甲烷、三氟甲烷、1,1-二氟甲烷、1-氯-1,1-二氯乙烷、1,2,2,2-四氟乙烷、氯甲烷、氯乙烷、二氯甲烷等卤代烃等。需要说明的是,物理发泡剂可以单独使用,或者也可以混合使用两种以上。另外,也可以混合使用无机物理发泡剂和有机物理发泡剂。从对环境的负荷、操作性的观点出发,优选使用无机物理发泡剂,更优选使用二氧化碳。在使用有机物理发泡剂的情况下,从在聚丙烯系树脂中的溶解性、发泡性的观点出发,优选使用正丁烷、异丁烷、正戊烷、异戊烷。

[0100]

相对于多层树脂颗粒100质量份的发泡剂的添加量优选为0.1~30质量份,更优选为0.5~15质量份。

[0101]

在发泡颗粒的制造工序中,作为使发泡剂浸渍于多层树脂颗粒的方法,优选使用如下方法:使多层树脂颗粒分散于密闭容器内的水性分散介质中,一边加热一边压入发泡剂,使发泡剂浸渍于多层树脂颗粒。

[0102]

发泡时的密闭容器内压优选为0.5mpa(g:表压)以上。另一方面,密闭容器内压优选为4.0mpa(g)以下。如果在上述范围内,则不存在密闭容器的破损、爆炸等的隐患,能够安全地制造发泡颗粒。

[0103]

通过以1~5℃/分钟进行发泡颗粒制造工序中的水性分散介质的升温,发泡时的温度也能够设为适当的范围。

[0104]

具有在由差示扫描量热测定(dsc)得到的dsc曲线中出现树脂固有的熔融峰(树脂固有峰)和位于其高温侧的一个以上的熔融峰(高温峰)的晶体结构的发泡颗粒例如如下得到。

[0105]

在发泡颗粒制造工序中的加热时,进行在(聚丙烯系树脂的熔点-20℃)以上且低于(聚丙烯系树脂的熔融结束温度)的温度下保持足够的时间、优选保持10~60分钟左右的一级保持工序。之后,从(聚丙烯系树脂的熔点-15℃)调节至(聚丙烯系树脂的熔融结束温度 10℃)的温度。然后,根据需要,进行在该温度下进一步保持足够的时间、优选保持10~60分钟左右的二级保持工序。接着,将包含发泡剂的发泡性树脂颗粒从密闭容器内在低压下放出而使其发泡,由此能够得到具有上述晶体结构的发泡颗粒。发泡优选在密闭容器内在(聚丙烯系树脂的熔点-10℃)以上进行,更优选在(聚丙烯系树脂的熔点)以上(聚丙烯系树脂的熔点 20℃)以下进行。

[0106]

另外,尤其是在制造表观密度较低的发泡颗粒时,向能够加压的密闭容器中投入发泡颗粒,将空气等加压气体压入该容器内,由此进行加压处理而提高发泡颗粒的内压,在容器内使用蒸汽等加热介质对发泡颗粒加热预定的时间,由此能够进行得到表观密度特别低的发泡颗粒的二级发泡。

[0107]

(成形体的制造)

[0108]

成形体可以通过对发泡颗粒进行模内成形(即,模内成形法)而得到。模内成形法通过将发泡颗粒填充到成形模具内,并使用蒸汽等加热介质进行加热成形来进行。具体而言,在将发泡颗粒填充到成形模具内之后,向成形模具内导入蒸汽等加热介质,由此能够对发泡颗粒进行加热而使其二次发泡,并且使其相互熔接而得到被赋形为成形空间的形状的成形体。

[0109]

(成形体)

[0110]

成形体例如是对发泡颗粒进行模内成形而成的,由相互熔接的多个发泡颗粒构成。成形体具有连通的空隙。成形体的连通的空隙由多个发泡颗粒的贯通孔相互连通而形成的空隙、发泡颗粒的贯通孔与在发泡颗粒间形成的空隙连通而形成的空隙、发泡颗粒间的空隙连通而形成的空隙等复杂地连接而形成。

[0111]

从提高外观和机械物性的观点出发,成形体的空隙率优选为15%以下,更优选为12%以下,进一步优选为10%以下。另外,从更容易抑制省略养护工序时的成形体的显著的收缩、变形的观点出发,优选为4%以上,更优选为5%以上。

[0112]

成形体的空隙率可以如下求出。首先,从成形体的中心部分切出长方体形状(长度20mm

×

宽度100mm

×

高度20mm)的试验片。接着,将该试验片沉入到加入有乙醇的量筒中,由乙醇的液面的上升量求出试验片的真实体积vc[l]。另外,由该试验片的外形尺寸求出表观体积vd[l]。根据所求出的真实体积vc和表观体积vd,可以通过下述式(2)求出成形体的空隙率。

[0113]

空隙率(%)=[(vd-vc)/vd]

×

100

…

(2)

[0114]

从轻量性与刚性的平衡的观点出发,成形体的密度优选为10kg/m3以上且100kg/m3以下,更优选为15kg/m3以上且80kg/m3以下,进一步优选为20kg/m3以上且50kg/m3以下,特别优选为25kg/m3以上且45kg/m3以下。以往的成形体在表观密度较小的情况下在脱模后容易显著地收缩、变形,因此需要通过设置养护工序来恢复成形体的尺寸。本公开中的成形体即使在表观密度较小的情况下,也无需设置养护工序而使尺寸稳定。

[0115]

成形体的密度通过将成形体的重量(g)除以根据成形体的外形尺寸求出的体积(l)并进行单位换算来计算。需要说明的是,在不容易根据成形体的外形尺寸求出体积的情况下,可以通过水浸没法求出成形体的体积。

[0116]

上述发泡颗粒在较低的成形加热温度(即,较低的成形压)到较高的成形加热温度(即,较高的成形压)下的成形性优异,可得到外观、刚性优异的成形体,因此用于得到良好的成形体的可成形温度范围(即,成形压范围)变宽。进一步地,在省略了发泡颗粒的前处理加压、成形后的养护工序的情况下,即,在无加压、无养护下进行了成形的情况下,也能够如上述那样在较宽的成形压范围内进行成形,能够得到外观良好、刚性等机械强度优异的成形体,因此能够显著提高发泡颗粒成形体的生产性。

[0117]

成形体也可以用于汽车等车辆领域、建筑领域等各种领域中的吸音材料、冲击吸收材料、缓冲材料等。

[0118]

【实施例】

[0119]

接着,通过实施例对本发明进行更详细的说明,但本发明不受这些例子的任何限定。

[0120]

对于实施例、比较例中使用的树脂、发泡颗粒、成形体,实施以下的测定以及评价。需要说明的是,发泡颗粒的评价在将发泡颗粒在相对湿度50%、23℃、1atm的条件下静置24小时进行状态调节后进行。

[0121]

《聚丙烯系树脂》

[0122]

在表1中示出了在发泡颗粒的制造中使用的聚丙烯系树脂的性状等。需要说明的是,在本例中使用的乙烯-丙烯共聚物、乙烯-丙烯-丁烯共聚物均为无规共聚物。另外,在本例中使用的聚丙烯系树脂的密度为900kg/m3。

[0123][0124]

(聚丙烯系树脂的单体成分含量)

[0125]

聚丙烯系树脂(具体而言,乙烯-丙烯共聚物、乙烯-丙烯-丁烯共聚物)的单体成分含量通过由ir光谱决定的公知的方法求出。具体而言,通过高分子分析手册(日本分析化学

会高分子分析研究恳谈会编,出版年月:1995年1月,出版社:纪伊国屋书店,页码和项目名称:615~616“ii.2.32.3.4丙烯/乙烯共聚物”,618~619“ii.2.32.3.5丙烯/丁烯共聚物”)中记载的方法、即根据对乙烯以及丁烯的吸光度以预定的系数修正后的值与薄膜状的试验片的厚度等的关系进行定量的方法求出。更具体而言,首先,对聚丙烯系树脂在180℃环境下进行热压而成形为薄膜状,制作厚度不同的多个试验片。接着,通过对各试验片的ir光谱进行测定,读取源自乙烯的722cm-1

以及733cm-1

处的吸光度(a

722

、a

733

)和源自丁烯的766cm-1

处的吸光度(a

766

)。接着,对于各试验片,使用以下的式(3)~(5)计算出聚丙烯系树脂中的乙烯成分含量。将对针对各试验片而得到的乙烯成分含量进行算术平均而得到的值作为聚丙烯系树脂中的乙烯成分含量(单位:wt%)。

[0126]

(k

′

733

)c=1/0.96{(k

′

733

)

a-0.268(k

′

722

)a}

…

(3)

[0127]

(k

′

722

)c=1/0.96{(k

′

722

)

a-0.268(k

′

722

)a}

…

(4)

[0128]

乙烯成分含量(%)=0.575{(k

′

722

)c (k

′

733

)c}

…

(5)

[0129]

其中,在式(3)~(5)中,k

′a表示各波数处的表观吸光系数(k

′a=a/ρt),k

′c表示修正后的吸光系数,a表示吸光度,ρ表示树脂的密度(单位:g/cm3),t表示薄膜状的试验片的厚度(单位:cm)。需要说明的是,上述式(3)~(5)可以应用于无规共聚物。

[0130]

另外,对于各试验片,使用以下的式(6)计算出聚丙烯系树脂中的丁烯成分含量。将对针对各试验片而得到的丁烯成分含量进行算术平均而得到的值作为聚丙烯系树脂中的丁烯成分含量(%)。

[0131]

丁烯成分含量(%)=12.3(a

766

/l)

…

(6)

[0132]

其中,在式(6)中,a表示吸光度,l表示薄膜状的试验片的厚度(mm)。

[0133]

(聚丙烯系树脂的熔点)

[0134]

聚丙烯系树脂的熔点基于jis k7121:1987求出。具体而言,作为状态调节,采用“(2)进行了一定的热处理后,对熔融温度进行测定的情况”,将状态调节后的试验片以10℃/min的加热速度从30℃升温至200℃,由此获取dsc曲线,将该熔融峰的顶点温度作为熔点。需要说明的是,测定装置使用了热通量差示扫描量热测定装置(sii nano technology(株)公司制造,型号:dsc7020)。

[0135]

(聚丙烯系树脂的熔体流动速率)

[0136]

聚丙烯系树脂的熔体流动速率(即,mfr)依据jis k7210-1:2014,在温度为230℃、载荷为2.16kg的条件下进行测定。

[0137]

(聚丙烯系树脂的弯曲弹性模量)

[0138]

对聚丙烯系树脂在230℃下进行热压,制作4mm的片材,从该片材切出长度80mm

×

宽度10mm

×

厚度4mm的试验片。依据jis k7171:2008求出该试验片的弯曲弹性模量。需要说明的是,压头的半径r1以及支承台的半径r2均为5mm,支点间距离为64mm,试验速度为2mm/min。

[0139]

(聚丙烯系树脂的结晶温度)

[0140]

基于jis k7121:2012,使用热通量差示扫描量热测定装置(sii nano technology(株)公司制造,型号:dsc7020),将聚丙烯系树脂以10℃/min的加热速度从23℃升温至200℃后,以10℃/min的冷却速度从200℃冷却至30℃,由此得到dsc曲线。将该dsc曲线中的结晶峰的峰温度作为结晶温度。另外,在dsc曲线中出现多个结晶峰的情况下,将峰高度最高

的结晶峰的峰温度作为结晶温度。

[0141]

《多层树脂颗粒、发泡颗粒》

[0142]

在表2~表5中示出了多层树脂颗粒、发泡颗粒的性状等。

[0143]

[0144]

[0145]

[0146][0147]

(多层树脂颗粒的长度)

[0148]

多层树脂颗粒的长度如下求出。对于从多层树脂颗粒组中随机选择的100个多层树脂颗粒,利用游标卡尺对其最大长度进行测定,将对它们进行算术平均而得到的值作为多层树脂颗粒的长度。

[0149]

(多层树脂颗粒的贯通孔的平均孔径dr)

[0150]

多层树脂颗粒的贯通孔的平均孔径如下求出。对于从多层树脂颗粒组中随机选择的100个多层树脂颗粒,在切断面的面积最大的位置,相对于贯通孔的贯通方向垂直地切断。拍摄各多层树脂颗粒的切断面的照片,求出截面照片中的贯通孔部分的截面积(开口面积)。计算出具有与截面积相同的面积的假想正圆的直径,将对它们进行算术平均而得到的值作为多层树脂颗粒的贯通孔的平均孔径(dr)。

[0151]

(多层树脂颗粒的平均外径dr)

[0152]

多层树脂颗粒的平均外径如下求出。对于从多层树脂颗粒组中随机选择的100个多层树脂颗粒,在切断面的面积最大的位置,相对于贯通孔的贯通方向垂直地切断。拍摄各多层树脂颗粒的切断面的照片,求出多层树脂颗粒的截面积(也包含贯通孔的开口部)。计算出具有与截面积相同的面积的假想正圆的直径,将对它们进行算术平均而得到的值作为多层树脂颗粒的平均外径(dr)。

[0153]

(发泡颗粒的贯通孔的平均孔径d)

[0154]

发泡颗粒的贯通孔的平均孔径如下求出。对于从状态调节后的发泡颗粒组中随机选择的100个发泡颗粒,在切断面的面积最大的位置,相对于贯通孔的贯通方向垂直地切断。拍摄各发泡颗粒的切断面的照片,求出截面照片中的贯通孔部分的截面积(开口面积)。计算出具有与截面积相同的面积的假想正圆的直径,将对它们进行算术平均而得到的值作为发泡颗粒的贯通孔的平均孔径(d)。

[0155]

(发泡颗粒的平均外径d)

[0156]

发泡颗粒的平均外径如下求出。对于从状态调节后的发泡颗粒组中随机选择的100个发泡颗粒,在切断面的面积最大的位置,相对于贯通孔的贯通方向垂直地切断。拍摄各发泡颗粒的切断面的照片,求出发泡颗粒的截面积(也包含贯通孔的开口部)。计算出具有与截面积相同的面积的假想正圆的直径,将对它们进行算术平均而得到的值作为发泡颗粒的平均外径(d)。

[0157]

(平均壁厚t)

[0158]

发泡颗粒的平均壁厚通过下述式(7)求出。

[0159]

平均壁厚t=(平均外径d-平均孔径d)/2

…

(7)

[0160]

(长径比l/d)

[0161]

对于对发泡颗粒的平均外径d以及贯通孔的平均孔径d进行测定之前的100个发泡颗粒,利用游标卡尺对贯通孔的贯通方向上的最大长度进行测定,对它们进行算术平均,由此求出发泡颗粒的平均长度l,将平均长度l除以平均外径d,由此求出发泡颗粒的平均长径比l/d。

[0162]

(表观密度)

[0163]

发泡颗粒的表观密度如下求出。首先,准备加入有温度为23℃的乙醇的量筒,使用金属网将状态调节后的任意量的发泡颗粒组(发泡颗粒组的质量为w1[g])沉入量筒内的乙醇中。然后,考虑金属网的体积,并对根据水位上升量读取的发泡颗粒组的容积v1[l]进行测定。用放入到量筒中的发泡颗粒组的质量w1[g]除以容积v1[l](w1/v1),并将单位换算为[kg/m3],由此求出发泡颗粒的表观密度。

[0164]

(堆积密度)

[0165]

发泡颗粒的堆积密度如下求出。从状态调节后的发泡颗粒组中随机取出发泡颗粒并放入到容积1l的量筒中,以成为自然堆积状态的方式容纳多个发泡颗粒至1l的刻度,用所容纳的发泡颗粒的质量w2[g]除以容纳体积v2(1[l])(w2/v2),并将单位换算为[kg/m3],由此求出发泡颗粒的堆积密度。

[0166]

(堆积倍率)

[0167]

发泡颗粒的堆积倍率[倍]如下求出。通过将构成发泡芯层的树脂的密度[kg/m3]除以上述堆积密度[kg/m3]而求出。

[0168]

(发泡颗粒的dsc曲线的各峰的熔融热量)

[0169]

从进行状态调节后的发泡颗粒组中采集一个发泡颗粒。使用该发泡颗粒作为试验片,通过差示热扫描量热计(具体而言,ta instruments公司制造的dsc.q1000)得到将试验片以10℃/分钟的加热速度从23℃升温至200℃时的dsc曲线。在图3中示出了dsc曲线的一个例子。如图3所示例的那样,在dsc曲线中出现树脂固有峰δh1和在比树脂固有峰δh1的顶点靠高温侧的位置具有顶点的高温峰δh2。

[0170]

接着,将dsc曲线上的温度80℃处的点α与发泡颗粒的熔融结束温度t处的点β连结而得到直线l1。接着,从相当于上述的树脂固有峰δh1与高温峰δh2之间的谷部的dsc曲线上的点γ引出与图表的纵轴平行的直线l2,将直线l1与直线l2相交的点设为δ。需要说明的是,点γ也可以称为存在于树脂固有峰δh1与高温峰δh2之间的极大点。

[0171]

树脂固有峰δh1的面积是由dsc曲线的树脂固有峰δh1部分的曲线、线段α-δ和线段γ-δ包围的部分的面积,将其作为树脂固有峰的熔融热量。

[0172]

高温峰δh2的面积是由dsc曲线的高温峰δh2部分的曲线、线段δ-β和线段γ-δ包围的部分的面积,将其作为高温峰的熔融热量。

[0173]

总熔融峰的面积是由dsc曲线的树脂固有峰δh1部分的曲线、高温峰δh2部分的曲线和线段α-β(即,直线l1)包围的部分的面积,将其作为总熔融峰的熔融热量。

[0174]

对五个发泡颗粒进行上述测定,将算术平均的值示于表3、表5。

[0175]

(发泡颗粒的独立气泡率)

[0176]

发泡颗粒的独立气泡率基于astm-d2856-70使用空气比较式比重计进行测定。具体而言,如下求出。将状态调节后的堆积体积约为20cm3的发泡颗粒作为测定用样品,如下所述通过乙醇浸没法准确地测定出表观体积va。使测定了表观体积va的测定用样品充分干燥后,按照astm-d2856-70中记载的步骤c,对利用东芝贝克曼株式会社制造的“空气比较式比重计930”测定的测定用样品的真实体积的值vx进行测定。然后,基于上述体积值va以及vx,通过下述式(8)计算出独立气泡率,将五个样品(n=5)的平均值作为发泡颗粒的独立气泡率。

[0177]

独立气泡率(%)=(vx-w/ρ)

×

100/(va-w/ρ)

…

(8)

[0178]

其中,

[0179]

vx:以上述方法测定的发泡颗粒的真实体积、即构成发泡颗粒的树脂的容积与发泡颗粒内的独立气泡部分的气泡总容积之和(cm3)

[0180]

va:根据将发泡颗粒沉入到加入有乙醇的量筒时的水位上升量测定的发泡颗粒的表观体积(cm3)

[0181]

w:发泡颗粒测定用样品的重量(g)

[0182]

ρ:构成发泡颗粒的树脂的密度(g/cm3)

[0183]

(能够进行无加压无养护成形的范围)

[0184]

能够进行无加压无养护成形的范围,通过调查不进行前处理加压以及养护工序而能够成形良好的发泡颗粒成形体的成形压范围来进行评价。具体而言,首先,通过后述的《成形体的制造》的方法,使成形蒸汽压在0.20~0.36mpa(g)之间每次变化0.02mpa而对成形体进行成形。将脱模后的成形体在相对湿度50%、23℃、1atm的条件下静置24小时后,进行后述的熔接性、恢复性、表面性(即,外观)的评价,对得到熔接性以及恢复性的评价结果均为“a”的成形体的成形蒸汽压的范围进行测定。从能够进行成形的蒸汽压的下限值到上限值的宽度越宽,意味着能够进行成形的成形加热温度范围越宽。

[0185]

《成形体》

[0186]

在表6、表7中示出了成形体的成形条件、性状等。另外,在表8、表9中示出了上述(能够进行无加压无养护成形的范围)的评价中的、在各成形蒸汽压下成形时的成形体的熔接性、恢复性、表面性(即,外观)的评价结果。

[0187]

[0188]

[0189]

[0190][0191]

(熔接性)

[0192]

弯折成形体使其断裂,求出存在于断裂面的发泡颗粒的总数c1和发泡颗粒自身断裂(材料破坏)的发泡颗粒的数量c2,计算出材料破坏的发泡颗粒的数量c2相对于上述发泡颗粒的总数c1的比率(即,材料破坏率)。材料破坏率由c2/c1

×

100的式子算出。使用不同的试验片进行五次上述测定,分别求出材料破坏率。将材料破坏率的算术平均值为90%以上的情况评价为“a”,将70%以上且小于90%的情况评价为“b”,将小于70%的情况评价为“c”。

[0193]

(恢复性)

[0194]

对使用长度为300mm、宽度为250mm、厚度为60mm的平板形状的模具而得到的成形体的四个角部附近(具体而言,从角起朝向中心方向10mm的内侧)的厚度和中心部(纵向、横向均二等分的部分)的厚度分别进行测量。接着,计算出中心部的厚度相对于四个角部附近中厚度最厚的部位的厚度之比(单位:%),将比为95%以上的情况评价为“a”,将90%以上且小于95%的情况评价为“b”,将小于90%的情况评价为“c”。

[0195]

(表面性(即,外观))

[0196]

外观的评价通过对成形体的表面性进行评价来进行。具体而言,基于下述基准进行评价。

[0197]

a:显示出在发泡颗粒成形体的表面几乎没有颗粒间隙、且由贯通孔等引起的凹凸不明显的良好的表面状态。

[0198]

b:在发泡颗粒成形体的表面稍微确认到颗粒间隙和/或由贯通孔等引起的凹凸。

[0199]

c:在发泡颗粒成形体的表面显著确认到颗粒间隙和/或由贯通孔等引起的凹凸。

[0200]

使用以上述能够进行无加压无养护成形的范围中的最低的成形压(mpa(g))而得到的成形体,进行成形体的空隙率、成形体密度、50%压缩应力的测定。具体而言,将脱模后的成形体在相对湿度50%、23℃、1atm的条件下静置12小时而得到的成形体用于各测定。需要说明的是,在实施例2以及比较例2中,将在0.34mpa(g)的成形压力下得到的成形体在相对湿度50%、23℃、1atm的条件下静置12小时而得到的成形体用于各测定。

[0201]

(成形体的空隙率)

[0202]

成形体的空隙率如下求出。将从成形体的中心部分切出的长方体形状(长度20mm

×

宽度100mm

×

高度20mm)的试验片沉入到加入有乙醇的量筒中,由乙醇的液面的上升量求出试验片的真实体积vc[l]。另外,由该试验片的外形尺寸求出表观体积vd[l]。由求出的真实体积vc和表观体积vd通过下述式(2)求出成形体的空隙率。

[0203]

空隙率(%)=[(vd-vc)/vd]

×

100

…

(2)

[0204]

(成形体密度)

[0205]

成形体密度(kg/m3)通过将成形体的重量(g)除以由成形体的外形尺寸求出的体积(l)并进行单位换算而算出。

[0206]

(刚性)

[0207]

刚性的评价通过对50%压缩应力进行测定来进行评价。具体而言,首先,以使处于成形体的表面的表层不包含在试验片中的方式,从成形体的中心部切出长度50mm

×

宽度50mm

×

厚度25mm的试验片。基于jis k6767:1999,以10mm/分钟的压缩速度进行压缩试验,求出成形体的50%压缩应力。需要说明的是,通过与上述成形体密度的测定同样的方法求出用于50%压缩应力的测定的试验片的密度,作为“切出成形体密度”示于表6、表7。

[0208]

(水冷时间)

[0209]

在后述的《成形体的制造》中,在加热结束后,卸压,对水冷至安装于成形模具内面的面压计的值降低至0.04mpa(g)为止时所需的时间(即,水冷时间)进行测定。

[0210]

(干燥循环)

[0211]

干燥循环的评价如下进行。在后述的《成形体的制造》中,对于将以能够进行无加

压无养护成形的范围中的最低的mpa(g)的成形压(mpa(g))得到的成形体在相对湿度50%、80℃、1atm的条件下干燥2小时而得到的成形体,对其含水率进行测定,并根据以下的基准进行评价。需要说明的是,成形体的含水率(%)由干燥前的成形体的质量ww(g)和干燥后的成形体的质量wd(g)通过下述式(9)算出。

[0212]

good(好):含水率为3%以下

[0213]

poor(差):含水率超过3%

[0214]

含水率(%)=[(ww-wd)/ww]

×

100

…

(9)

[0215]

以下,对实施例1~5、比较例1~5中的发泡颗粒的制造方法以及成形体的制造方法进行说明。

[0216]

(实施例1)

[0217]

《聚丙烯系发泡颗粒的制造》

[0218]

通过线料切割法制造多层树脂颗粒。首先,将聚丙烯系树脂1(简称为pp1)在芯层形成用挤出机内以最高设定温度245℃进行熔融混炼,得到树脂熔融物。将pp1的特性示于表1。另外,将聚丙烯系树脂6(简称为pp6)在包覆层形成用挤出机内以最高设定温度245℃进行熔融混炼,得到树脂熔融物。接着,从芯层形成用挤出机以及包覆层形成用挤出机中将各树脂熔融物从具有用于形成贯通孔的孔径的共挤出模头的小孔中挤出。此时,在模头内使各树脂熔融物合流,形成由非发泡状态的筒状的芯层和包覆该筒状的芯层的外侧表面的非发泡状态的包覆层构成的鞘芯型的复合体。从附设于挤出机前端的口模的细孔将复合体挤出为具有具备贯通孔的筒形状的线料状,一边牵引线料状物一边进行水冷后,利用造粒机以质量成为约1.5mg的方式进行切断。这样,得到由具有贯通孔的圆筒状的芯层和包覆该芯层的包覆层构成的多层树脂颗粒。需要说明的是,在制造多层树脂颗粒时,向芯层形成用挤出机供给作为气泡调整剂的硼酸锌,使聚丙烯系树脂中含有硼酸锌500质量ppm。

[0219]

将多层树脂颗粒1kg与作为分散介质的水3l一起装入5l的密闭容器内,进一步地相对于多层树脂颗粒100质量份,作为分散剂向密闭容器内添加高岭土0.3质量份、表面活性剂(烷基苯磺酸钠)0.004质量份。作为发泡剂向密闭容器内添加干冰70g后,将密闭容器密闭,对密闭容器内一边搅拌一边加热至发泡温度157.2℃。此时的容器内压力(浸渍压力)为3.7mpa(g)。在该温度(即,157.2℃)下保持15分钟后,将容器内含物在大气压下放出,得到发泡颗粒。使该发泡颗粒在23℃下干燥24小时。这样,得到堆积倍率为40.0倍的发泡颗粒。将其称为发泡颗粒a。

[0220]

《成形体的制造》

[0221]

在成形体的制造中,使用将发泡颗粒在23℃下干燥24小时后的发泡颗粒。接着,进行如下排气工序:在将开裂量调节为20%(即,12mm)的、长度300mm

×

宽度250mm

×

厚度60mm的平板成形模具中填充发泡颗粒,合模,从模具两面供给蒸汽5秒,进行预加热。之后,从模具的一面侧供给蒸汽进行单向加热,直至达到比预定的成形压低0.08mpa(g)的压力。接着,从模具的另一面侧供给蒸汽进行单向加热直至达到比成形压低0.04mpa(g)的压力后,进行加热(即,正式加热)直至达到预定的成形压。加热结束后,卸压,进行水冷直至成形体的由发泡力产生的表面压力达到0.04mpa(g)后,从模具脱模,得到成形体。

[0222]

(实施例2)

[0223]

使用发泡颗粒a,如表6所示那样变更成形条件来制造成形体。

[0224]

(实施例3)

[0225]

将发泡颗粒a放入密闭容器内,利用压缩空气对发泡颗粒进行加压,进行预先对发泡颗粒赋予表6所示的内压的前处理加压后,填充到成形模具中,在表6所示的成形条件下进行成形,制造成形体。

[0226]

(实施例4)

[0227]

除了将发泡温度、发泡剂浸渍压力变更为表2所示的值以外,按照与实施例1同样的方式,得到表2以及表3所示的堆积倍率为37.5倍的发泡颗粒。将本例的发泡颗粒作为“发泡颗粒b”。另外,使用发泡颗粒b,如表6所示那样变更成形条件,除此以外,按照与实施例1同样的方式制造成形体。

[0228]

(实施例5)

[0229]

将聚丙烯系树脂1变更为作为第一聚丙烯系树脂的pp1和作为第二聚丙烯系树脂的pp2的混合树脂(简称为pp4),将发泡温度、发泡剂浸渍压力变更为表2所示的值,除此以外,按照与实施例1同样的方式,得到表2以及表3所示的堆积倍率为40.0倍的发泡颗粒。将本例的发泡颗粒作为“发泡颗粒d”。需要说明的是,pp1与pp2的混合比(其中,为质量比)为80∶20(其中,为pp1∶pp2)。将pp4的特性示于表1。另外,使用发泡颗粒d,如表6所示那样变更成形条件,除此以外,按照与实施例1同样的方式制造成形体。

[0230]

(实施例6)

[0231]

将聚丙烯系树脂1变更为作为第一聚丙烯系树脂的pp1和作为第二聚丙烯系树脂的pp2的混合树脂(简称为pp5),将发泡温度、发泡剂浸渍压力变更为表2所示的值,除此以外,按照与实施例1同样的方式,得到表2以及表3所示的堆积倍率为39.1倍的发泡颗粒。将本例的发泡颗粒作为“发泡颗粒j”。需要说明的是,pp1与pp2的混合比(其中,为质量比)为95∶5(其中,为pp1∶pp2)。将pp5的特性示于表1。另外,使用发泡颗粒j,如表6所示那样变更成形条件,除此以外,按照与实施例1同样的方式制造成形体。

[0232]

(实施例7)

[0233]

将发泡温度、发泡剂浸渍压力变更为表2所示的值,除此以外,按照与实施例1同样的方式,得到表2以及表3所示的堆积倍率为17.7倍的发泡颗粒。将本例的发泡颗粒作为“发泡颗粒k”。另外,使用发泡颗粒k,如表6所示那样变更成形条件,除此以外,按照与实施例1同样的方式制造成形体。

[0234]

(实施例8)

[0235]

在多层树脂颗粒的制造中,在芯层以及包覆层中分别以炭黑的配合量为2.7质量%的方式添加,将发泡温度、发泡剂浸渍压力变更为表2所示的值,除此以外,按照与实施例1同样的方式,得到表2以及表3所示的堆积倍率为35.7倍的发泡颗粒。将本例的发泡颗粒作为“发泡颗粒l”。另外,使用发泡颗粒l,如表6所示变更成形条件,除此以外,按照与实施例1同样的方式制造成形体。

[0236]

(比较例1、比较例2)

[0237]

本例是具有较大的贯通孔的发泡颗粒的例子。在本例中,变更用于形成贯通孔的模头的小孔的孔径(即,模头内径)而使贯通孔变大,将发泡温度、发泡剂浸渍压力变更为表4所示的值,除此以外,按照与实施例1同样的方式,得到表4、表5所示的堆积倍率为36.0倍的发泡颗粒。将本例的发泡颗粒作为“发泡颗粒e”。另外,使用发泡颗粒e,如表7所示那样变

更成形条件,除此以外,按照与实施例1同样的方式制造成形体。发泡颗粒e的能够进行无加压无养护成形的成形压的范围稍窄。另外,所得到的成形体的刚性、外观显著变差。进一步地,在干燥循环的方面也不充分。

[0238]

(比较例3)

[0239]

本例是不具有贯通孔的发泡颗粒的例子。在本例中,在制造多层树脂颗粒时,制造不具有贯通孔的树脂颗粒。另外,将发泡温度、发泡剂浸渍压力变更为表4所示的值。除此以外,按照与实施例1同样的方式,得到堆积倍率为17.8倍的发泡颗粒(具体而言,一级发泡颗粒)。接着,在耐压容器内放入一级发泡颗粒,向耐压容器内压入空气,由此提高容器内的压力,使空气浸渍于气泡内而提高一级发泡颗粒的气泡内的内压。此时的一级发泡颗粒中的气泡内的压力(其中,为表压)为表2所示的值。接着,将提高了内压的一级发泡颗粒从耐压容器中取出,放入由金属制成的滚筒内,供给蒸汽以使滚筒内的压力成为表2所示的加热时的蒸汽压力,在大气压下进行加热。通过以上,使一级发泡颗粒的表观密度降低,得到堆积倍率为37.5倍的发泡颗粒(二级发泡颗粒)。将这样得到的发泡颗粒作为“发泡颗粒f”。发泡颗粒f是不具有贯通孔的大致球形的发泡颗粒。另外,使用发泡颗粒f,如表7所示那样变更成形条件,除此以外,按照与实施例1同样的方式制造成形体。发泡颗粒f的能够进行无加压无养护成形的成形压的范围较窄。

[0240]

(比较例4)

[0241]

本例是具有由熔点较高的聚丙烯系树脂构成的发泡芯层的发泡颗粒的例子。在本例中,将聚丙烯系树脂1变更为聚丙烯系树脂3(简称为pp3),将发泡温度、发泡剂浸渍压力变更为表4所示的值,除此以外,按照与实施例1同样的方式制作堆积倍率为34.6倍的发泡颗粒。将pp3的特性示于表1。将本例的发泡颗粒作为“发泡颗粒h”。另外,使用发泡颗粒h,如表7所示那样变更成形条件,除此以外,按照与实施例1同样的方式制造成形体。发泡颗粒h的成形性较差。另外,能够进行无加压无养护成形的成形压的范围较窄。

[0242]

(比较例5)

[0243]

本例是不具有包覆层的发泡颗粒的例子。在本例中,不使用包覆层形成用挤出机,将聚丙烯系树脂1从一个挤出机挤出,除此以外,按照与实施例1同样的方式制作堆积倍率为41.5倍的发泡颗粒。将本例的发泡颗粒作为“发泡颗粒i”。另外,使用发泡颗粒i,如表7所示那样变更成形条件,除此以外,按照与实施例1同样的方式制造成形体。发泡颗粒i的成形性较差。另外,能够进行无加压无养护成形的成形压的范围较窄。

[0244]

由表1~表3、表6、表8可以理解,根据实施例1~8的发泡颗粒,能够进行无加压、无养护下的成形,即使是无加压、无养护下的成形,也能够在从低压到高压的幅度较宽的范围的成形压范围内得到外观、刚性优异的发泡颗粒成形体。另外,由实施例1~5的发泡颗粒得到的发泡颗粒成形体的干燥时间较短。因而,能够生产性良好地制造刚性、外观优异的发泡颗粒成形体。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。