1.本发明涉及太阳能电池技术领域,尤其涉及一种太阳能电池导电浆料、其制备方法及应用。

背景技术:

2.晶硅太阳能电池中最重要的材料就是其正面使用的浆料,例如银浆,银浆能够在烧结后于太阳能电池的表面形成正面栅线电极,导出电子,使太阳能电池导通。银粉是整个银浆的主体,大约占整个浆料质量的80-90%左右,其作用是形成正面栅线的导电结构。选用银的原因是因为其具有非常优秀的导电性和稳定性,一般使用的是微米级的球形银粉,银颗粒表面还会做一定的表面改性处理,以提高银粉和有机相之间的亲和性,润滑银粉,使得银粉能够均匀的分散在整个浆料中。有机相大约占整个浆料质量的8%左右,其作用是调节浆料的粘度,润湿并分散银浆中的其他粉体,使得浆料具有一定的触变性,在烧结前将栅线临时粘接在硅电池表面。在一定的剪切力作用下,银浆的粘度会大幅降低,流动性提高,能够流过极细的网版孔到达电池表面形成栅线,而在外力撤去后,银浆的粘度又会快速恢复,从而使栅线定型,保持一定的高宽比。玻璃粉是银浆中最重要的部分,虽然只占到整个浆料质量的2-5%左右,但却发挥着刻蚀硅电池表面氮化硅层并将栅线牢固粘接在电池表面,形成银栅线和硅表面之间的欧姆接触等重要的作用。玻璃粉一般使用微米级的氧化物玻璃粉末,粒径在0.8-5um左右。一般使用的玻璃粉主要成分为铅碲氧化物,如果玻璃粉的软化温度太高,反应性太差,氮化硅层未刻穿,电池的接触电阻就会很高;而玻璃粉软化温度太低,流动性太好,反应性较强,在刻蚀掉氮化硅层之后会很容易破坏pn结,导致电池效率下降。

3.现有技术中,在太阳能电池正面银浆烧结过程中,玻璃粉逐渐软化熔融,在毛细作用力的作用下向银硅界面流动,当温度达到650℃时,部分银颗粒被氧化并以ag

的形式进入到玻璃中,当玻璃层和硅接触时,进入玻璃中的银离子就会开始和硅表面发生反应,反应产生的银会在硅表面以晶体的形式析出。在经过高温区之后,硅电池片会进入冷却区迅速冷却,玻璃中析出的银原子会在玻璃层中以银纳米颗粒的形式析出并逐渐长大,银硅界面的玻璃层中的银颗粒越多且分布越均匀,则银栅线和硅片的欧姆接触越好;而欧姆接触越好,接触电阻就越低,电池的效率就会越高。

4.然而,常规的形成银硅欧姆接触的办法是通过调节玻璃粉的软化温度及玻璃的反应活性,来改变玻璃对氮化硅层的刻蚀深度,在硅片和银电极栅线之间的玻璃层中析出的银颗粒的均一性及大小无法控制,析出的银颗粒往往大小不均且分布随机,这大大限制了栅线的导通能力。

技术实现要素:

5.针对现有技术的不足,本发明的目的在于提供一种太阳能电池导电浆料、其制备方法及应用,可以提高银硅界面处玻璃层中析出的银微粒的分布均一性的方法,大大降低

银硅的接触电阻,提高太阳能电池的转换效率。

6.为实现前述发明目的,本发明采用的技术方案包括:

7.第一方面,本发明提供一种太阳能电池导电浆料,包括:

8.第一玻璃粉、第二玻璃粉、导电金属粉以及有机相;

9.其中,所述第一玻璃粉包含银化合物,其软化温度为50-100℃;

10.所述第二玻璃粉包含银化合物,其软化温度高于所述第一玻璃粉;

11.所述导电金属粉至少包括银粉。

12.第二方面,本发明还提供一种上述太阳能电池导电浆料的制备方法,包括:

13.使第一玻璃粉、第二玻璃粉、导电金属粉以及有机相均匀混合形成初始浆料;

14.对所述初始浆料进行研磨处理,获得太阳能电池导电浆料。

15.第三方面,本发明还提供一种太阳能电池的制作方法,包括:

16.提供上述太阳能电池导电浆料;

17.使所述太阳能电池导电浆料覆设于太阳能电池前体正面,形成栅线前体;

18.自15-35℃开始升温,经烘干-烧结过程使所述栅线前体转化为栅线,其中烘干过程的最高温度为200-300℃,烘干时间为15-25s;烧结过程的最高温度为650-900℃,500℃以上温度烧结的持续时间8-15s。

19.第四方面,本发明还提供上述制作方法制得的太阳能电池。

20.基于上述技术方案,与现有技术相比,本发明的有益效果包括:

21.本发明提供的太阳能电池导电浆料中,第一玻璃粉流动性极好,含有丰富的银微颗粒,升温过程中先流动至银硅界面,形成一层玻璃层,由于其含有丰富的银微颗粒,具有一定的电子导电能力,而且能够起到缓冲的作用,防止其他腐蚀性较强的玻璃由于反应时间较长而破坏pn结,因此能够提高开路电压;此外,能够在银硅界面先形成银微颗粒,然后诱发溶解在第二玻璃粉里的ag

首先在银微颗粒上被还原并长大,使得银电极栅线和硅片之间形成均一分布的导电通路,使电子更容易由硅片传输至银电极栅线中,提高了接触性能。

具体实施方式

22.现有技术中,太阳能电池用导电浆料中玻璃粉在烧结过程中决定着电池的接触性能,改善电池接触性能的常规技术手段是通过调节玻璃粉的软化温度及反应活性来改善玻璃对氮化硅层的腐蚀深度,但这种技术手段无法决定银硅界面处还原出银颗粒的均一性及颗粒大小,限制了银硅界面处欧姆接触的进一步提高。鉴于现有技术中的不足,本案发明人经长期研究和大量实践,得以提出本发明的技术方案,通过使用一种具有超低软化点的玻璃粉,且含有大量的纳米银微颗粒,诱发溶解在玻璃中的ag

在银硅界面处形成大小均一且均匀分布的银颗粒,形成良好的欧姆接触,提高太阳能电池的转换效率。

23.如下将对该技术方案、其实施过程及原理等作进一步的解释说明。

24.需提前说明的是,在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

25.而且,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个与另一个具有相同

名称的部件或方法步骤区分开来,而不一定要求或者暗示这些部件或方法步骤之间存在任何这种实际的关系或者顺序。

26.本发明实施例提供一种太阳能电池导电浆料,包括:第一玻璃粉、第二玻璃粉、导电金属粉以及有机相;其中,所述第一玻璃粉包含银化合物,其软化温度为50-100℃;所述第二玻璃粉为非银化合物,其软化温度高于所述第一玻璃粉;所述导电金属粉至少包括银粉。

27.在一些实施方案中,所述第一玻璃粉可以包括agi、ag2o以及氧化物。

28.在一些实施方案中,所述氧化物可以包括wo3、moo3、b2o3、v2o5、p2o5中的任意一种或两种以上的组合。

29.在一些实施方案中,所述第一玻璃粉中,agi的摩尔分数可以为40-80%,ag2o的摩尔分数可以为10-50%,氧化物的摩尔分数可以为10-50%。

30.作为一些典型的应用示例,上述第一玻璃粉的制备方法可以包括如下的步骤:

31.(1)按照所述第一玻璃粉中各组分比例称取原料,将各原料使用混料机混合1h。

32.(2)使用氧化铝坩埚装载混合原料,置于马弗炉中升温至600℃,保温15min。

33.(3)将坩埚内的熔体倒至对辊机上进行冷轧,得到玻璃碎片。

34.(4)将玻璃碎片与直径为10mm以及5mm的氧化锆球按照1∶3的比例一起装入球磨罐,按照每分钟150转的转速球磨24h后,经过滤、烘干,得到所需第一玻璃粉。

35.当然,可以理解的,所述的第一玻璃粉可以采用或参照上述制备方法进行自制,也可以外购具有上述技术方案中公开的同样技术特征的玻璃粉,该制备方法是一种示例,并非对本发明技术方案的限定。

36.在一些实施方案中,所述第二玻璃粉的软化温度可以为300-400℃。

37.在一些实施方案中,所述第二玻璃粉可以包括teo2、pbo、bi2o3、wo3、zno、sio2、na2o、li2o、al2o3、cuo、tio2、moo3中的任意一种或两种以上的组合。

38.在一些实施方案中,所述第一玻璃粉和第二玻璃粉的粒径为0.5-3μm,所述导电金属粉的粒径为0.5-4μm。

39.作为一些典型的应用示例,上述第二玻璃粉可以选用太阳能电池导电浆料用的常规玻璃粉,其软化温度一般在300-400℃之间,玻璃粉的软化点决定了对氮化硅层的腐蚀深度及对pn结的破坏程度,在烧结过程中,溶解在玻璃中的ag

在银硅界面处被还原,形成细小的银颗粒,该细小的银颗粒是电子由硅片传输至银栅线电极的重要通道,决定了电池的接触电阻的大小。常规玻璃粉在烧结中溶解再析出银的过程是无法控制所析出银颗粒的位置及银颗粒大小的,导致接触电阻始终无法得到大幅度改善。本发明提供的第一玻璃粉软化温度远远低于常规玻璃粉,软化点在50-100℃之间,且含有大量的银核微粒,在烧结过程中该超低软化点的第一玻璃粉首先流动至硅片表面,其中的大量银核微粒均匀分布在硅片表面和银电极之间,作为后续生长的种子;随着烧结温度的升高,较高软化点的常规玻璃粉随之流动,溶解在其中的ag

首先在这些银核微粒上被还原,提高了界面处还原出的ag颗粒分布的均一性,增加了电子传输通道,大幅度改善了太阳能电池的接触性能。

40.当然,可以理解的,所述第二玻璃粉并非一定是商购的,也可以由本领域技术人员根据其自身需求进行自制,只要包含了上述技术方案中的典型特征,即可以和第一玻璃粉产生配合作用,亦应属于本发明的保护范围之内。

41.在一些实施方案中,所述第一玻璃粉的质量分数可以为0.1-1.0%。

42.在一些实施方案中,所述第二玻璃粉的质量分数可以为1.5-2.5%,所述导电金属粉的质量分数可以为85-92%,所述有机相的质量分数可以为8-12%。

43.在一些实施方案中,所述有机相可以包括硅油和有机合成树脂。

44.在一些实施方案中,所述有机合成树脂可以包括乙烯醇缩丁醛、乙基纤维素、丙二醇丁醚醋酸酯、乙二醇单丁醚醋酸酯中的任意一种或两种以上的组合。

45.在一些实施方案中,所述导电金属粉可以包括银粉、铝粉、铜粉。

46.在一些实施方案中,所述太阳能电池导电浆料的细度在6μm以下。

47.本发明实施例还提供上述任一实施方式中的太阳能电池导电浆料的制备方法,可以包括如下的步骤:

48.使第一玻璃粉、第二玻璃粉、导电金属粉以及有机相均匀混合形成初始浆料。

49.对所述初始浆料进行研磨处理,获得太阳能电池导电浆料。

50.本发明实施例还提供一种太阳能电池的制作方法,可以包括如下的步骤:

51.提供上述任一实施方式中的太阳能电池导电浆料。

52.使所述太阳能电池导电浆料覆设于太阳能电池前体正面,形成栅线前体。

53.自所述太阳能电池导电浆料中的第一玻璃粉的软化温度以下开始升温,至少对所述栅线前体进行烧结处理,形成正面栅线,获得太阳能电池。具体地,自15-35℃开始升温,经烘干-烧结过程使所述栅线前体转化为栅线,其中烘干过程的最高温度为200-300℃,烘干时间为15-25s;烧结过程的最高温度为650-900℃,500℃以上温度烧结的持续时间8-15s。其中,烘干过程使所述第一玻璃粉软化并发生反应,烧结过程使第二玻璃粉软化。

54.本发明实施例还提供由制作方法制得的太阳能电池。

55.基于上述实施方式及其原理,可以明确,本发明所提供的技术方案的主要创新点在于:

56.1.agi-ag2o系超低软化点的第一玻璃粉的制备方法及其在太阳能电池导电浆料中的应用。

57.2.agi-ag2o系超低软化点的第一玻璃粉的摩尔百分比含量组成:40-80%的agi、10-50%的ag2o,以及10-50%的wo3、moo3、b2o3、v2o5、p2o5中的至少一种。

58.3.agi-ag2o系超低软化点的第一玻璃粉在导电浆料中的比例为0.1-1.0%。

59.本发明所提供的实施案例仅为当前优选的实施例,不应理解为对本发明保护范围的限制,基于本发明技术构思的任一实施方式理应属于本发明的保护范围。

60.以下通过若干实施例进一步详细说明本发明的技术方案。然而,所选的实施例仅用于说明本发明,而不限制本发明的范围。

61.实施例1

62.本实施例首先示例一种晶硅太阳能电池导电银浆用具有超低软化点的第一玻璃粉,按照摩尔比例计算,其包含60%的agi、20%的ago、20%的wo3,其制备方法步骤如下:

63.(1)按照玻璃粉中各氧化物比例称取原料,将各原料使用混料机混合1h。

64.(2)使用氧化铝坩埚装载混合原料,置于马弗炉中升温至600℃,保温15min。

65.(3)将坩埚内的熔体倒至对辊机上进行冷轧,得到玻璃碎片。

66.(4)将玻璃碎片与直径为10mm以及5mm的氧化锆球按照1∶3的比例一起装入球磨

罐,按照每分钟150转的转速球磨24h后,经过滤、烘干,得到所需玻璃粉。

67.其次,本实施例继续示例一种太阳能电池导电浆料的制备:将0.5wt%上述制得的超低软化点玻璃粉,2.0wt%商业玻璃粉(即第二玻璃粉,该商业玻璃粉的厂家型号为:bpg,japan,下同),87.5wt%导电银粉,3wt%聚乙烯醇缩丁醛,3wt%乙基纤维素,1wt%丙二醇丁醚醋酸酯,3wt%乙二醇单丁醚醋酸酯混合1h,使用三辊研磨机对浆料进行研磨,使用刮板细度计测试研磨细度,浆料研磨细度在10μm以下,制得的太阳能电池导电浆料。

68.实施例2

69.本实施例首先示例一种晶硅太阳能电池导电银浆用具有超低软化点的第一玻璃粉,其按照摩尔比例计算,包含40%的agi、30%的ago、20%的wo3、10%的moo3,其制备方法步骤如下:

70.(1)按照玻璃料中各氧化物比例称取原料,将各原料使用混料机混合1h。

71.(2)使用氧化铝坩埚装载混合原料,置于马弗炉中升温至600℃,保温15min。

72.(3)将坩埚内的熔体倒至对辊机上进行冷轧,得到玻璃碎片。

73.(4)将玻璃碎片与直径为10mm以及5mm的氧化锆球按照1∶3的比例一起装入球磨罐,按照每分钟150转的转速球磨24h后,经过滤、烘干,得到所需玻璃料。

74.其次,本实施例继续示例一种太阳能电池导电浆料的制备:将0.2wt%上述制得超低软化点玻璃粉,2.3wt%商业玻璃粉,87.5wt%导电银粉,3wt%聚乙烯醇缩丁醛,3wt%乙基纤维素,1wt%丙二醇丁醚醋酸酯,3wt%乙二醇单丁醚醋酸酯混合1h,使用三辊研磨机对浆料进行研磨,使用刮板细度剂测试研磨细度,浆料研磨细度在10μm以下,制得的太阳能电池导电浆料。

75.实施例3

76.本实施例首先示例一种晶硅太阳能电池导电银浆用具有超低软化点的第一玻璃粉,其按照摩尔比例计算,包含80%的agi、10%的ago、10%的b2o3,其制备方法步骤如下:

77.(1)按照玻璃料中各氧化物比例称取原料,将各原料使用混料机混合1h。

78.(2)使用氧化铝坩埚装载混合原料,置于马弗炉中升温至600℃,保温15min。

79.(3)将坩埚内的熔体倒至对辊机上进行冷轧,得到玻璃碎片。

80.(4)将玻璃碎片与直径为10mm以及5mm的氧化锆球按照1∶3的比例一起装入球磨罐,按照每分钟150转的转速球磨24h后,经过滤、烘干,得到所需玻璃料。

81.其次,本实施例继续示例一种太阳能电池导电浆料的制备:将0.8wt%上述制得超低软化点玻璃粉,2.0wt%商业玻璃粉,87.2wt%导电银粉,3wt%聚乙烯醇缩丁醛,3wt%乙基纤维素,1wt%丙二醇丁醚醋酸酯,3wt%乙二醇单丁醚醋酸酯混合1h,使用三辊研磨机对浆料进行研磨,使用刮板细度剂测试研磨细度,浆料研磨细度在10μm以下,制得的太阳能电池导电浆料。

82.实施例4

83.本实施例首先示例一种晶硅太阳能电池导电银浆用具有超低软化点的第一玻璃粉,其按照摩尔比例计算,包含50%的agi、20%的ago、10%的wo3、10%的moo3、10%的p2o5,其制备方法步骤如下:

84.(5)按照玻璃料中各氧化物比例称取原料,将各原料使用混料机混合1h。

85.(6)使用氧化铝坩埚装载混合原料,置于马弗炉中升温至600℃,保温15min。

86.(7)将坩埚内的熔体倒至对辊机上进行冷轧,得到玻璃碎片。

87.(8)将玻璃碎片与直径为10mm以及5mm的氧化锆球按照1∶3的比例一起装入球磨罐,按照每分钟150转的转速球磨24h后,经过滤、烘干,得到所需玻璃料。

88.其次,本实施例继续示例一种太阳能电池导电浆料的制备:将1.0wt%上述制得超低软化点玻璃粉,2.0wt%商业玻璃粉,87.0wt%导电银粉,3wt%聚乙烯醇缩丁醛,3wt%乙基纤维素,1wt%丙二醇丁醚醋酸酯,3wt%乙二醇单丁醚醋酸酯混合1h,使用三辊研磨机对浆料进行研磨,使用刮板细度剂测试研磨细度,浆料研磨细度在10μm以下,制得的太阳能电池导电浆料。

89.实施例5

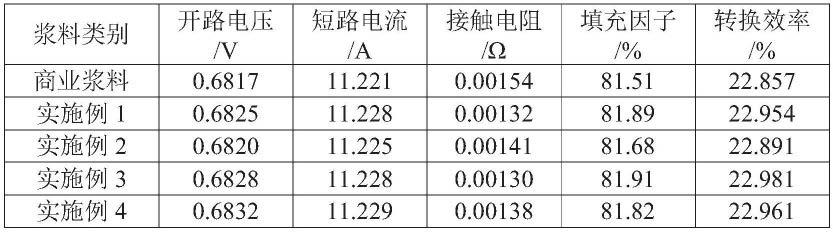

90.本实施例示例上述实施例1-4中制得的太阳能电池导电浆料以及基于普通商业玻璃粉制备的导电浆料所制备的太阳能电池的性能对比,具体如下所示:

91.采用同样的方法,但采用不同的导电浆料制得的多个太阳能电池的性能测试结果如下表1所示。

92.表1使用实施例1~4制备的银浆在太阳能电池中的性能表现

[0093][0094]

所述的第一玻璃粉无法单独使用,当其单独使用时,无法对太阳能电池正面的减反膜进行完全腐蚀,太阳能电池片的正面发黑,无转换效率。

[0095]

而通过对比实施例与商业浆料所制得的太阳能电池的性能,可以发现,采用实施例提供的导电浆料的太阳能电池的开路电压提升幅度明显,同时接触电阻大幅度下降,具有较好的填充因子,太阳能电池的转换效率提升0.1%;其原因主要由于本专利提供的第一玻璃粉减缓了商业玻璃粉对pn结的破坏程度,使得其具有较高的开路电压,且由于在si-ag界面形成了大量均匀分布的银颗粒,增加了电子传输通路,体现为填充因子优势。通过对比实施例1和实施例3,可以明确,随着导电浆料中超低软化点玻璃含量的增加,开路电压以及填充因子随之增加,由于超低软化点玻璃含量的增加导致提前流动至si-ag界面处的玻璃层越厚,对pn结的保护效果越好,且在界面处析出的ag微颗粒也越多,太阳能电池的转换效率随之增加。通过对比实施例3与实施例4,可以明确,继续增加超低软化点玻璃含量,虽然开路电压继续增加,但填充因子变差,是由于过多的玻璃流动至si-ag界面后,虽然减缓了商用玻璃对pn结的破坏程度,但也减弱了商用玻璃对氮化硅层的腐蚀,导致接触性能的下降。

[0096]

基于上述具体实施例,可以得出如下结论,与现有技术相比,本发明提供的使用第一玻璃粉的浆料能够显著提高太阳能电池的接触性能,提高转换效率,且其具体的有益效果至少包括:(1)第一玻璃粉流动性极好,且含有丰富的银微颗粒,较常规玻璃粉具有一定的电子导电能力;(2)第一玻璃粉具有一定缓冲作用,率先流动至银硅界面,防止其他腐蚀

性较强得玻璃对pn得过渡破坏,保障太阳能电池具有较高得开路电压;(3)第一玻璃粉由于具有丰富得银微颗粒,能够诱发溶解在第二玻璃粉里的ag

首先在银微颗粒上被还原并长大,使得银电极栅线和硅片之间形成均一分布的导电通路,提高太阳能电池得接触性能及转换效率。

[0097]

应当理解,上述实施例仅为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。