1.本发明涉及导热性润滑脂。

背景技术:

2.在计算机、汽车部件、移动电话等电子设备中,为了对由半导体元件、机械部件等发热体产生的热进行散热,一般使用散热器等冷却部件。出于提高热向冷却部件中的导热效率的目的,在发热体与散热体之间配置导热性润滑脂是已知的。

3.作为导热性润滑脂,一直以来,将硅油作为基油、并且含有无机粉末作为导热性填充剂的导热性有机硅润滑脂已广为人知(专利文献1)。但是存在下述情况:硅油中所含的低分子硅氧烷由于热而以二氧化硅、碳化硅等绝缘物的形式析出,这导致电子设备产生不良情况。

4.由于这样的问题点,也正在进行非有机硅系的导热性润滑脂的开发。在专利文献2中,公开了有关含有由不饱和二羧酸二丁酯与α-烯烃的共聚物组成且40℃下的粘度为112~770mm2/s的基油、和被填充至基油中的导热性填充剂的导热性润滑脂(非有机硅系)的发明,表明了所述导热性润滑脂兼具高导热性和良好的分散性。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开平10-110179号公报

8.专利文献2:日本特开2006-188638号公报

技术实现要素:

9.发明所要解决的课题

10.专利文献2所示的导热性润滑脂虽然导热性比较高,但以近年来的电子设备的小型化、高性能化等为背景,需要导热性更优异的导热性润滑脂。一般而言,如果导热性填充剂的种类及含量相同,则导热性润滑脂的导热性在粘度越低时越高。这是由于,粘度越低,则在以相同负荷进行了压接时,越容易变薄,热阻降低。另外,如果采用在这样导热性填充剂的种类及含量相同时能够形成更低的粘度的技术,则与以往的相同压缩性的导热性润滑脂相比,能够相对地提高导热性填充剂的填充量,因此导热性润滑脂的热导率提高。

11.由于以上情况,本发明的课题的目的在于提供一种含有导热性填充剂的导热性润滑脂,所述导热性润滑脂具备在导热性填充剂的种类及量相同的情况下与以往相比成为低粘度的特性、即优异的导热效率。

12.用于解决课题的手段

13.本技术的发明人深入研究的结果发现,通过含有导热性填充剂、并且含有特定基油及特定分散剂的导热性润滑脂,能够解决上述课题,从而完成了本发明。

14.本发明提供以下的[1]~[8]。

[0015]

[1]一种导热性润滑脂,其为将发热体发出的热传递至冷却部件的导热性润滑脂,

其含有:由选自不饱和二羧酸二烷基酯与α-烯烃的共聚物、及聚α-烯烃中的至少1种组成的基油;由磷酸系阴离子表面活性剂组成的分散剂;和导热性填充剂。

[0016]

[2]根据上述[1]所述的导热性润滑脂,其中,所述基油为不饱和二羧酸二丁酯与α-烯烃的共聚物。

[0017]

[3]根据上述[1]或[2]所述的导热性润滑脂,其中,所述磷酸系阴离子表面活性剂为具备聚氧化亚烷基脂肪族醚和磷酸骨架的化合物。

[0018]

[4]根据上述[3]所述的导热性润滑脂,其中,所述聚氧化亚烷基脂肪族醚中构成脂肪族部分的脂肪族基团的碳原子数为8~16。

[0019]

[5]根据上述[3]或[4]所述的导热性润滑脂,其中,所述聚氧化亚烷基脂肪族醚中构成脂肪族部分的脂肪族基团为支链基团。

[0020]

[6]根据上述[5]所述的导热性润滑脂,其中,所述聚氧化亚烷基脂肪族醚中构成脂肪族部分的脂肪族基团的碳原子数为10~16。

[0021]

[7]根据上述[1]~[6]中任一项所述的导热性润滑脂,其中,所述分散剂的酸值为80~200mgkoh/g。

[0022]

[8]根据上述[1]~[7]中任一项所述的导热性润滑脂,其中,所述导热性填充剂为选自由金属、金属氧化物及金属氮化物组成的组中的至少1种。

[0023]

发明效果

[0024]

根据本发明,可以提供具备优异的导热效率的导热性润滑脂。

附图说明

[0025]

[图1]为对测定导热性润滑脂的热导率的测定机进行说明的图。

具体实施方式

[0026]

本发明的导热性润滑脂为将发热体发出的热传递至冷却部件的导热性润滑脂,所述导热性润滑脂含有:由选自不饱和二羧酸二烷基酯与α-烯烃的共聚物、及聚α-烯烃中的至少1种组成的基油;由磷酸系阴离子表面活性剂组成的分散剂;和导热性填充剂。

[0027]

<基油>

[0028]

本发明的导热性润滑脂中所含的基油由选自不饱和二羧酸二烷基酯与α-烯烃的共聚物及聚α-烯烃中的至少1种组成。通过将本发明中的基油与后述的特定分散剂并用,能够有效地降低含有导热性填充剂的导热性润滑脂的粘度,能够提高导热效率。其中,从进一步提高导热效率的观点考虑,基油优选为不饱和二羧酸二烷基酯与α-烯烃的共聚物。

[0029]

(共聚物)

[0030]

作为用作基油的不饱和二羧酸二烷基酯与α-烯烃的共聚物(以下,有时也简称为共聚物)的结构单元的不饱和二羧酸二烷基酯是不饱和二羧酸与醇进行了酯化而得到的化合物,具体而言,是不饱和二羧酸的2个羧酸与醇进行了酯化而得到的化合物。

[0031]

作为不饱和二羧酸,可举出具有碳-碳双键和2个羧酸的化合物,优选为马来酸、富马酸、柠康酸、中康酸、衣康酸等。

[0032]

为了容易使导热性润滑脂的粘度降低,醇优选为碳原子数3~10的醇,更优选为碳原子数3~6的醇,进一步优选为碳原子数4的醇(丁醇)。

[0033]

因此,共聚物之中,特别优选不饱和二羧酸二丁酯与α-烯烃的共聚物。

[0034]

作为共聚物的结构单元的α-烯烃是在分子链的一个末端具有双键的烯烃。α-烯烃之中,优选碳原子数6~16的α-烯烃。α-烯烃为非支链的共聚物即使在低温下也显示出良好的流动性,因此比α-烯烃为支链的共聚物更合适。α-烯烃可以单独使用,也可以并用2种以上。

[0035]

(聚α-烯烃(pao))

[0036]

用作基油的聚α-烯烃(pao)是α-烯烃的聚合物。对α-烯烃的种类没有特别限制,可以为直链,也可以为支链,优选为碳原子数6~16的α-烯烃的聚合物。聚α-烯烃可以为单一的α-烯烃的聚合物,也可以为2种以上的α-烯烃的共聚物。

[0037]

基油的40℃下的动态粘度优选为60~1,000mm2/s,更优选为80~770mm2/s,进一步优选为110~340mm2/s。若基油的动态粘度为这些下限值以上,则基油不易从所得到的导热性润滑脂中分离,进而在高温下基油不易蒸发,因此能够抑制导热性润滑脂中的含油量的降低,防止在其与冷却部件的接触面产生破裂、空气层等,由此提高散热特性。另一方面,若基油的动态粘度为这些上限值以下,则容易填充导热性填充剂,而且动态粘度一定程度地低,由此,导热性润滑脂的分散性提高。需要说明的是,基油的动态粘度依照astm d-445进行测定。

[0038]

导热性润滑脂中的基油的含量没有特别限制,但优选为5~50体积%,更优选为10~40体积%,进一步优选为15~30体积%。若基油的含量为这些下限值以上,则容易将导热性润滑脂的稠度调整为适当的值。若基油的含量为这些上限值以下,则能够抑制基油的离油,防止导热性润滑脂的涂布部分周边的污染。

[0039]

<磷酸系阴离子表面活性剂>

[0040]

本发明的导热性润滑脂包含由磷酸系阴离子表面活性剂组成的分散剂。通过将上述的特定基油与磷酸系阴离子表面活性剂并用,从而含有导热性填充剂的导热性润滑脂的粘度降低,能够得到导热效率优异的导热性润滑脂。其原因虽不明确,但可认为如下:磷酸系阴离子表面活性剂的磷酸部分向导热性填充剂上的吸附性优异,并且磷酸系阴离子表面活性剂的包含磷酸部分的亲水性部位与导热性填充剂的亲和性、以及疏水性部位与基油(基质)的亲和性均良好,其结果是,可得到粘度低的导热性润滑脂。

[0041]

磷酸系阴离子表面活性剂只要是具有磷酸基的表面活性剂,就没有特别限制,但优选为具备聚氧化亚烷基脂肪族醚和磷酸骨架的化合物。聚氧化亚烷基脂肪族醚是聚氧化亚烷基与脂肪族部分通过醚键(-o-)连接而成的化合物,具有式(1)表示的结构。

[0042][0043]

(r1为脂肪族基团,r2为亚烷基,n为1~50,*表示化学键)

[0044]

从得到粘度低且导热效率优异的导热性润滑脂的观点考虑,构成该脂肪族部分的脂肪族基团(r1)的碳原子数优选为8~16,更优选为10~16。另外,脂肪族基团可以为直链基团,也可以为支链基团,但从得到粘度低且导热效率优异的导热性润滑脂的观点考虑,优选为支链基团。进而,从得到导热效率更优异的导热性润滑脂的观点考虑,优选脂肪族基团为支链基团,并且碳原子数为10~16。

[0045]

作为脂肪族基团(r1),优选为烃基,更优选为烷基。作为该烷基,可举出例如辛基、

异辛基(2-乙基己基)、壬基、异壬基、癸基、异癸基、十一烷基、异十一烷基、十二烷基(月桂基)、异十二烷基、十三烷基、异十三烷基、十四烷基、异十四烷基、十五烷基、异十五烷基、十六烷基、异十六烷基等。它们之中,优选异辛基、异壬基、异癸基、异十一烷基、异十二烷基、异十三烷基、异十四烷基、异十五烷基、异十六烷基等支链烷基,其中,更优选异辛基、异十三烷基,进一步优选异十三烷基。

[0046]

亚烷基(r2)优选为碳原子数2~6的亚烷基,更优选为碳原子数2~3的亚烷基,进一步优选为碳原子数2的亚烷基(即亚乙基)。另外,在n为2以上的情况下,多个亚烷基(r2)可以相同也可以不同。

[0047]

另外,n为1~50,优选为3~40,更优选为5~30。

[0048]

作为具备聚氧化亚烷基脂肪族醚和磷酸骨架的化合物,除了上述的聚氧化亚烷基脂肪族醚与磷酸通过共价键连接而成的磷酸酯、磷酸二酯等之外,还可举出聚氧化亚烷基脂肪族醚与磷酸介由离子键等非共价键进行键合而成的化合物等。此外,例如,将上述式(1)的化学键与氢原子键合而成的聚氧化亚烷基脂肪族醚、和磷酸混合后的混合物也属于本发明的磷酸系阴离子表面活性剂。

[0049]

它们之中,作为聚氧化乙烯脂肪族醚与磷酸通过共价键连接而成的磷酸酯的、下述式(2)表示的化合物可以特别合适地用作磷酸系阴离子表面活性剂。

[0050][0051]

(r1为脂肪族基团,n为1~50)

[0052]

r1为脂肪族基团,与上述式(1)中所说明的r1同样。另外,n为1~50,优选为3~40,更优选为5~30。

[0053]

作为式(2)表示的化合物,从降低导热性润滑脂的粘度、提高导热效率的观点考虑,优选为聚氧化乙烯月桂基醚磷酸酯、聚氧化乙烯乙基己基醚磷酸酯、或聚氧化乙烯异十三烷基醚磷酸酯等,其中,更优选为聚氧化乙烯乙基己基醚磷酸酯、或聚氧化乙烯异十三烷基醚磷酸酯,进一步优选为聚氧化乙烯异十三烷基醚磷酸酯。

[0054]

由磷酸系阴离子表面活性剂组成的分散剂的酸值没有特别限定,但优选为80~200mgkoh/g,更优选为100~195mgkoh/g。若使用酸值在这样的范围内的磷酸系阴离子表面活性剂,则导热性润滑脂的导热效率易于提高。需要说明的是,分散剂的酸值可以依照jis k 0070,通过中和滴定法求出。

[0055]

相对于基油100质量份,由磷酸系阴离子表面活性剂组成的分散剂的含量优选为1~30质量份,更优选为3~20质量份,进一步优选为5~15质量份。若分散剂的含量为这些下限值以上,则导热性润滑脂的导热效率易于提高,若分散剂的含量为这些上限值以下,则容易获得与添加量相应的效果。

[0056]

<导热性填充剂>

[0057]

本发明的导热性润滑脂含有导热性填充剂。通过含有导热性填充剂,从而导热性润滑脂的导热性提高,能够将发热体发出的热传递至冷却部件。另外,如上所述的那样,本发明的导热性润滑脂并用了特定的基油及分散剂,因此,成为在含有导热性填充剂的同时粘度降低、并且导热效率高的导热性润滑脂。

[0058]

作为导热性填充剂,没有特别限定,可以使用例如金属、金属氧化物、金属氮化物、金属氢氧化物、金属碳化物、石墨、碳纤维等,其中,优选为选自由金属、金属氧化物、及金属氮化物组成的组中的至少1种。

[0059]

作为金属,可举出例如铝、银、铜、镍等,其中,优选为铝。

[0060]

作为金属氧化物,可举出例如氧化铝、氧化镁、氧化锌等,其中,优选为氧化铝。

[0061]

作为金属氮化物,可举出例如氮化硼、氮化铝,其中,优选为氮化铝。

[0062]

作为金属氢氧化物,可举出例如氢氧化铝。

[0063]

作为金属碳化物,可举出碳化硅。

[0064]

作为碳纤维,可举出沥青系碳纤维、pan系碳纤维、对树脂纤维进行碳化处理而得到的纤维、对树脂纤维进行石墨化处理而得到的纤维等。

[0065]

导热性填充剂的平均粒径没有特别限定,从降低导热性润滑脂的粘度的观点、提高导热性填充剂的填充量的观点等考虑,例如为0.1~100μm,优选为0.5~70μm。

[0066]

导热性填充剂可以单独使用1种,也可以并用2种以上,但从增多导热性填充剂的填充量、提高导热性润滑脂的导热性的观点考虑,优选并用平均粒径不同的2种以上导热性填充剂,优选并用平均粒径为0.1μm以上且5μm以下的小粒径导热性填充剂、和平均粒径大于5μm且为70μm以下的大粒径导热性填充剂。在并用小粒径导热性填充剂和大粒径导热性填充剂的情况下,它们的质量比(大粒径导热性填充剂/小粒径导热性填充剂)优选为0.1~10,更优选为0.3~7,进一步优选为1~5。

[0067]

导热性填充剂的平均粒径可以利用电子显微镜等进行观察从而测定。更具体而言,可以使用例如电子显微镜、光学显微镜,测定任意50个导热性填充剂的粒径,将其平均值(算术平均值)作为平均粒径。需要说明的是,此处所测定的导热性填充剂的粒径在球状、破碎状、鳞片状的情况下可以设定为其长径,在纤维状的情况下可以设定为纤维长度。

[0068]

导热性填充剂的形状没有特别限定,可以为球状、破碎状、针状、纤维状、鳞片状等任意形状,但从容易得到粘度低的导热性润滑脂的观点考虑,优选为球状。

[0069]

导热性润滑脂中的导热性填充剂的体积填充率优选为50~95体积%,更优选为60~90体积%,进一步优选为70~85体积%。若导热性填充剂的体积填充率为这些下限值以上,则导热性润滑脂的导热性升高,散热性提高。若导热性填充剂的体积填充率为这些上限值以下,则能够防止导热性润滑脂变得过硬,从而提高分散性。

[0070]

在导热性润滑脂中,除了上述的基油、分散剂、导热性填充剂以外,还可以混配抗老化剂、腐蚀防止剂、防锈剂、增粘剂、增稠剂、颜料、染料、消泡剂、增塑剂、溶剂等各种添加剂。

[0071]

本发明的导热性润滑脂如上所述的那样粘度低,导热效率高,因此,可以合适地用于将发热体发出的热传递至散热器等冷却部件的用途。作为发热体,可举出例如计算机、汽车部件、移动电话等电子设备中所使用的发热体,可举出半导体元件、机械部件等。

[0072]

实施例

[0073]

以下,利用实施例对本发明进行更详细的说明,但本发明不受这些例子的任何限定。

[0074]

在本实施例中,通过以下方法进行了评价。

[0075]

[热导率]

[0076]

使用热阻测定机,通过依照astm d5470-06的方法,对导热性润滑脂的热导率进行了测定。

[0077]

(测定机)

[0078]

如图1所示,热阻测定机具备侧面被绝热材料21覆盖的第1铜制模块22及第2铜制模块23。第1铜制模块22配置于热阻测定机的下部,第2铜制模块23配置于第1铜制模块22的上方。第1铜制模块22的上表面为载置导热性润滑脂(试样)s2的载置面q1,该载置面q1的尺寸为25.4mm

×

25.4mm。热阻测定机还具备对第1铜制模块22的下表面进行加热的加热器24、和对第2铜制模块23的上表面进行冷却的带有风机的散热器25。热阻测定机还具备与第2铜制模块23连接的圆柱体26。第2铜制模块23以通过圆柱体26的按压动作而将载置于第1铜制模块22的载置面q1上的试样s2压缩的方式构成。

[0079]

(测定)

[0080]

热导率的测定中,首先,将试样s2涂布于第1铜制模块22的载置面q1,接着利用第2铜制模块23进行压缩,以试样s2的厚度成为1.5mm的方式进行了压缩。接下来,将溢出的试样拭去,以第1铜制模块22的载置面q1的温度成为80℃的方式使加热器24发热。以第1铜制模块22的载置面q1的温度(温度θ

j1

)成为80℃的稳定状态的方式放置15分钟后,测定了第2铜制模块23的下表面q2(与试样s2接触的接触面)的温度(温度θ

j0

)。进一步测定了此时的加热器24的发热量(发热量q)、及试样s2的准确的厚度(厚度t)。

[0081]

进一步调整试样的厚度以使其成为1.0mm、0.5mm,进行同样的测定,将由下述式(2)算出的各试样s2的热阻的值标绘成纵轴为热阻、横轴为厚度的曲线图,由其斜率求出热导率。

[0082]

热阻=(θ

j1-θ

j0

)/q

…

(2)

[0083]

[粘度]

[0084]

导热性润滑脂的粘度如下测定:使用粘度计(brookfield社制“dv2t

ヘリパススタンド

(t

バースピンドル

t-d(94))”),在室温下(25℃),在转速为1rpm的条件下测定60秒,将50~60秒的平均值作为测定值。

[0085]

[粘度的改善效果]

[0086]

各实施例中制得的导热性润滑脂的粘度的改善效果是将使用了同种、同量的导热性填充剂的比较例作为比较对象,按以下基准进行了评价。需要说明的是,将粘度的改善效果最高的情况评价为“a”,在粘度的改善效果高的情况下,可以判断为导热效率高、散热性优异的导热性润滑脂。

[0087]

<基准>

[0088]a··

粘度相对于比较对象小于20%的情况

[0089]b··

粘度相对于比较对象为20%以上且小于40%的情况

[0090]c··

粘度相对于比较对象为40%以上且小于90%的情况

[0091]d··

粘度相对于比较对象为90%以上且小于95%的情况

[0092]e··

粘度相对于比较对象为95%以上的情况

[0093]f··

为粉状或粒状而不能比较的情况

[0094]

实施例及比较例中使用的各成分如下所述。

[0095]

(基油)

[0096]

·

基油1:不饱和二羧酸二丁酯与α-烯烃的共聚物italmatch chemicals社制“ketjenlube 115”动态粘度115mm2/s(40℃)

[0097]

·

基油2:聚α-烯烃exxonmobil社制“spectrasyn 10”动态粘度66mm2/s(40℃)

[0098]

·

基油3:硅油(二甲基聚硅氧烷)the dow chemical company社制“dowsil sh200cv”动态粘度110mm2/s(40℃)

[0099]

(分散剂)

[0100]

·

分散剂1:聚氧化乙烯异十三烷基醚磷酸酯

ビックケミー

·

ジャパン

株式会社制“disperbyk-102”酸值101mgkoh/g

[0101]

·

分散剂2:以聚氧化乙烯乙基己基醚磷酸酯为主成分的第一工业制药株式会社制

“プライサーフ

a208f”酸值165~195mgkoh/g

[0102]

·

分散剂3:以聚氧化乙烯月桂基醚磷酸酯为主成分的第一工业制药株式会社制

“プライサーフ

a208b”酸值160~185mgkoh/g

[0103]

·

分散剂4:山梨糖醇酐三油酸酯日本

サーフアクタント

工业制“nikkol so-30v”[0104]

(导热性填充剂)

[0105]

·

氧化锌:球状,平均粒径0.75μm

[0106]

·

铝1:球状,平均粒径1μm

[0107]

·

铝2:球状,平均粒径7μm

[0108]

·

氧化铝1:球状,平均粒径3μm

[0109]

·

氧化铝2:球状,平均粒径18μm

[0110]

·

氮化铝1:破碎状,平均粒径5μm

[0111]

·

氮化铝2:球状,平均粒径30μm

[0112]

(实施例1~6、比较例1~4)

[0113]

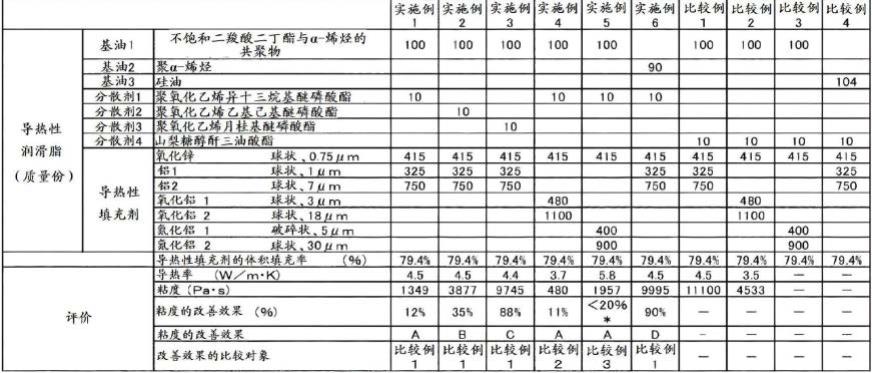

通过表1所示的混配得到导热性润滑脂。具体而言,在表1所示的基油中添加分散剂及添加剂,进行搅拌,接着添加小粒径导热性填充剂(平均粒径为0.1μm以上且5μm以下),进行搅拌后,进一步添加大粒径导热性填充剂(平均粒径大于5μm且为70μm以下),进行搅拌,得到导热性润滑脂。将各评价结果示于表1。

[0114]

[表1]

[0115]

表1

[0116][0117]

(

※

)作为实施例5的比较对象的比较例3是不能测定粘度的粉状物。

[0118]

此处估计了能测定粘度的上限值(12000~20000pa

·

s左右)来表示改善效果。

[0119]

可知各实施例的导热性润滑脂与成为比较对象的各比较例的导热性润滑脂相比,粘度改善效果高,是导热效率优异的导热性润滑脂。

[0120]

实施例中,使用了不饱和二羧酸二丁酯与α-烯烃的共聚物作为基油的实施例1~5的粘度改善效果比使用了聚α-烯烃作为基油的实施例6更优异。

[0121]

另外可知,实施例1~5的导热性润滑脂中,与使用了构成脂肪族部分的脂肪族基团为直链基团的物质作为分散剂的实施例3相比,使用了构成脂肪族部分的脂肪族基团为支链基团的物质作为分散剂的实施例1、2、4、5的导热性润滑脂的粘度改善效果高。进而可知,使用了构成脂肪族部分的脂肪族基团为支链基团、并且碳原子数为10~16的物质作为分散剂的实施例1、4、5的粘度改善效果比其他实施例更大,是导热效率特别优异的导热性润滑脂。

[0122]

由以上结果可知,通过并用了特定基油及特定分散剂的本发明的导热性润滑脂,能够将发热体发出的热有效地传递至冷却部件。

[0123]

附图标记说明

[0124]

21

ꢀꢀ

绝热材料

[0125]

22

ꢀꢀ

第1铜制模块

[0126]

23

ꢀꢀ

第2铜制模块

[0127]

24 加热器

[0128]

25 散热器

[0129]

26 圆柱体

[0130]

q1 载置面

[0131]

q2

ꢀꢀ

第2铜制模块的下表面

[0132]

s2

ꢀꢀ

试样

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。