1.本发明涉及一种制冷系统,包括:压缩机,用于压缩气态制冷剂,使得其温度和压力增加,其中其沸点增加;冷凝器,来自压缩机的气态制冷剂在该冷凝器中与高温热载体交换热量,所述热交换导致制冷剂冷凝;膨胀阀,其降低来自冷凝器的液态制冷剂的压力,从而降低制冷剂的沸点;蒸发器,低沸点制冷剂在该蒸发器中与低温热载体交换热量,使得制冷剂蒸发;以及,抽吸气体热交换器,其在来自冷凝器的高温液态制冷剂和来自蒸发器的低温气态制冷剂之间交换热量。

2.还公开了热交换器和制冷系统及方法。

背景技术:

3.现有技术中已知多种具有压制波纹图案的钎焊板式热交换器,该波纹图案具有呈人字形图案的脊和槽。还已知的是,提供具有集成的抽吸气体热交换器的热交换器,并且在制冷系统中使用这种热交换器。

4.在制冷领域,一直在努力开发更有效的系统。实际上,最佳制冷系统接近卡诺效率,卡诺效率是热机的理论上限。一般而言,将机械能转换成温差的所有制冷系统包括压缩机、冷凝器、膨胀阀、蒸发器以及使制冷剂能够在压缩机、冷凝器、膨胀阀和蒸发器之间传输的管道,其中热量从蒸发器传递到冷凝器。

5.然而,尽管在一些温度差下的效率可能接近卡诺效率,但这对于所有运行条件来说都远非如此。

6.一般而言,制冷系统中包含的所有热交换器应当尽可能地大和有效。此外,它们应具有尽可能低的滞留体积和低的压降。可以理解,这些标准不能全部满足。

7.当达到蒸发器之后的温度时,超过所有制冷剂被蒸发的温度(即制冷剂的最高沸点)的每次温度升高将意味着效率损失,然而,由于进入压缩机的液态制冷剂可能严重损坏该压缩机,因此所有制冷剂实际上在进入压缩机之前被蒸发也是至关重要的。尽管制冷剂的温度不超过沸腾温度,但所有制冷剂都被蒸发的状态通常被称为“零过热”,并且在效率方面是非常有益的状态。

8.在蒸发器中实现“零过热”的一种方式是用液态制冷剂“充满”蒸发器,并使制冷剂从充满的蒸发器蒸发。这种结构在大型冷却器应用中是常见的,即具有500-1000kw功率的热机。通常,所谓的“板壳式”或“壳管式”热交换器用于这种应用。

9.从以上可以理解,这种蒸发器结构具有很高的性能,但是它们远未达到没有缺点:首先,包括有壳体的所有热交换器都是笨重的,意味着制造它们的材料成本高。其次,甚至更重要的是,用于充满热交换器所需的制冷剂体积较大。除了成本问题之外,立法通常禁止热机中太大的制冷剂量。

10.就传热/材料质量而言,迄今最有效的热交换器类型是紧凑的钎焊板式热交换器(brazed plate heat exchanger,bphe)。如本领域技术人员所知,这种热交换器包括由金属片制成的多个板,并且设置有脊和槽的压制图案,所述脊和槽适于在形成用于介质交换

热量的板间流动通道的情况下使板保持彼此相距一定距离。板被钎焊到彼此,这意味着每个板对将在热交换器中的压力下容纳制冷剂方面是有效的。钎焊板式热交换器的优点在于,实际上热交换器中的所有材料都对热交换起作用,这与包括壳体的热交换器不同,其中所述壳体的唯一目的是容纳制冷剂。

11.bphe中的蒸发过程和溢流式壳管式热交换器有很大的不同,如上所述地,溢流式壳管式热交换器中的蒸发类似于池内沸腾;而在bphe中,制冷剂将或多或少线性地行进通过板间流动通道。越靠近出口,将存在越少的液态制冷剂。由于蒸发导致的体积增加,速度以及因此的流动阻力将沿着热交换器的长度而增加。

12.如上所述,没有液态制冷剂进入压缩机是至关重要的。因此,至少一些热交换器仅包含气态制冷剂是常见的。气态制冷剂将吸收热量并变得不必要地热,这将降低系统效率。

13.如果将要进入蒸发器的液态制冷剂是冷的,则也是有益的,因为如果制冷剂是冷的,则可以使闪沸现象最小化。

14.确保将要进入膨胀阀的制冷剂的低制冷剂温度(因此降低闪沸的风险)同时确保将要进入压缩机的气态制冷剂的足够高的温度的一种方式是使用所谓的抽吸气体热交换器。在其最简单的形式中,抽吸气体热交换器可以通过简单地将从蒸发器到压缩机的管道放置在从冷凝器到膨胀阀的管道附近而彼此靠近并且将它们铜焊或钎焊在一起而使得热量可以在管道之间传递。然而,对于较大的系统,更常见的是提供比简单地两个管道彼此相邻放置更有效的热交换器。通常,当使用较大类型的抽吸气体热交换器时,蒸发器出口压降和抽吸气体热交换器入口/出口压降的问题对于总效率是破坏性的,并且可能导致具有该热交换器的系统的控制问题。

15.如果制冷剂的过热可以保持在最低限度,同时确保没有液态制冷剂进入压缩机,则bphe可以在效率方面与溢流式壳管式热交换器竞争,同时在紧凑性和材料效率方面保持其益处。

16.在制冷技术中,所谓的“吸气热交换”是一种提高例如制冷系统稳定性的方法。简而言之,通过在来自冷凝器出口的热液态、高压制冷剂和来自蒸发器出口的冷气态制冷剂之间提供热交换而实现吸气热交换。通过吸气热交换,冷的气态制冷剂的温度将增加,而热液体的温度将降低。这具有两个积极效果:首先,在热液体已经通过随后的膨胀阀之后,闪蒸的问题将减少;其次,离开蒸发器的气态制冷剂中的液滴的风险将降低。

17.吸气热交换是公知的。通常,吸气热交换可以通过简单地钎焊或软焊在希望彼此进行热交换的状态下运送制冷剂的管道来实现。然而,这种实现热交换的方式在所需的制冷剂体积方面是昂贵的-如果制冷系统的不同部件之间的管道尽可能短,则总是有益的。通过将运送具有不同温度的流体的管道铜焊或钎焊在一起的吸气热交换需要比其它情况更长的管道-因此,管道的内部容积将增加,在制冷系统中需要更多的制冷剂。这不仅从经济的观点来看是有害的,而且因为制冷剂的量在几个管辖区域是有限的。

18.另一选择是提供用于吸气热交换的单独的热交换器。单独的热交换器比简单地将不同的管道部分彼此钎焊更有效,但是提供单独的热交换器还需要将蒸发器和冷凝器连接到抽吸气体热交换器的管道,该管道将增加制冷系统的制冷剂体积。

19.此外,制冷系统通常需要能够根据所需要/期望的负载在加热模式和冷却器模式下操作。通常,通过切换四通阀以使蒸发器成为冷凝器而冷凝器成为蒸发器来实现加热和

制冷模式之间的切换。不幸的是,这意味着在冷凝器/蒸发器单元中的任一个或两个中的热交换将是顺流热交换,即在该热交换中,交换热量的介质在加热或冷却模式中在相同的总体方向上行进。如本领域技术人员所公知的,顺流热交换次于逆流热交换。在蒸发器中,热交换性能的降低可能导致离开热交换器的制冷剂蒸气中的液滴的风险增加。这种液滴可能严重损坏压缩机,因此是非常不期望的。然而,改变介质的流动方向以与蒸发器中的制冷剂交换热量的装置是昂贵的,并且增加了制冷系统的复杂性。

20.本发明的目的是解决或至少减轻上述和其它问题。

21.本发明的一个目的是提供一种板式热交换器,其在制冷系统中的流体之间提供有利的流体分配和热传递。

22.本发明的另一个目的是提供一种高效的制冷系统。

23.本发明的再一个目的是提供一种bphe和制冷系统,其中,这种bphe用来使进入压缩机的制冷剂达到零过热或接近零过热。

技术实现要素:

24.根据本发明的第一方面,上述目的中的一些通过一种制冷系统来实现,该制冷系统包括:压缩机,用于压缩气态制冷剂,使得该气态制冷剂的温度和压力增加,其中气态制冷剂的沸点增加;冷凝器,来自压缩机的气态制冷剂在该冷凝器中与高温热载体交换热量,所述热交换导致制冷剂冷凝;膨胀阀,其降低来自冷凝器的液态制冷剂的压力,从而降低制冷剂的沸点;蒸发器,低沸点制冷剂在该蒸发器中与低温热载体交换热量,使得制冷剂蒸发;以及,抽吸气体热交换器,其在来自冷凝器的高温液态制冷剂和来自蒸发器的低温气态制冷剂之间进行热交换,其特征在于,平衡阀被布置为能够绕过高温液态制冷剂,以使得该高温液态制冷剂在所述抽吸气体热交换器中不与来自所述蒸发器的所述低温气态制冷剂进行热交换。

25.本发明还涉及一种用于控制这种系统的方法,包括以下步骤

26.a)测量所述高温液态制冷剂的温度,

27.b)测量所述低温气态制冷剂的温度,

28.c)计算所述高温液态制冷剂和所述低温气态制冷剂之间的温差,以及,

29.d)如果所述温差小于预定阈值,则控制所述平衡阀以绕过所述抽吸气体热交换器。

30.例如,所述阈值可以是零。

31.根据本发明的第二方面,上述目的中的一些通过一种制冷系统来实现,该制冷系统包括:压缩机,用于压缩气态制冷剂,使得该气态制冷剂的温度和压力增加,其中气态制冷剂的沸点增加;冷凝器,来自压缩机的气态制冷剂在该冷凝器中中与高温热载体交换热量,所述热交换导致制冷剂冷凝;膨胀阀,其降低来自冷凝器的液态制冷剂的压力,从而降低制冷剂的沸点;蒸发器,低沸点制冷剂在该蒸发器中与低温热载体交换热量,使得制冷剂蒸发;以及,抽吸气体热交换器,其在来自冷凝器的高温液态制冷剂和来自蒸发器的低温气态制冷剂之间进行热交换,其特征在于,进入抽吸气体热交换器的低温气态制冷剂包含一定量的低温液态制冷剂,所述低温液态制冷剂由于与来自冷凝器的高温液态制冷剂进行热交换而蒸发。

32.根据本发明的第三方面,上述目的中的一些通过一种板式热交换器来实现,该板式热交换器包括多个热交换器板,该多个热交换器板设置有压制图案,该压制图案适于提供使热交换器板彼此保持一定距离的接触点,使得板间流动通道形成在所述板之间,所述热交换器设置有板间流动通道,该板间流动通道用于第一介质与板间流动通道中的第二介质以及板间流动通道中的第三介质进行热交换,其中,板间流动通道与用于第一介质、第二介质和第三介质的端口开口选择性流体连通,其特征在于,第一和第二集成抽吸气体热交换器部分设置在用于所述第二介质和第三介质的端口开口附近。

33.根据本发明的第四方面,上述目的中的一些通过一种钎焊板式热交换器来实现,该钎焊板式热交换器包括多个第一热交换器板和第二热交换器板,其中,第一热交换器板形成有脊和槽的第一图案,并且第二热交换器板形成有脊和槽的第二图案,在形成用于流体交换热量的板间流动通道的情况下,在相邻板的至少一些交叉的脊和槽之间提供接触点,所述板间流动通道与第一、第二、第三和第四大端口开口以及第一和第二小端口开口选择性地流体连通,其中,第一热交换器板和第二热交换器板形成有将热交换器板分成第一热交换部分和第二热交换部分的分隔表面,使得在第一和第二大端口开口之间通过的流体与在每个板的第一热交换部分上的第三和第四端口开口之间通过的流体和在每个板的第二热交换部分上的第一和第二小口开口之间通过的流体交换热量,其特征在于,脊和槽形成为使得不同板对之间的板间流动通道具有不同的容积,并且可选地,第一图案至少部分地呈现第一角度,例如第一人字形角度,并且第二图案至少部分地呈现第二角度,例如不同于第一角度的第二人字形角度。

34.小端口开口和分隔表面导致了集成的抽吸气体热交换器,并且,与不同板间流动通道容积一起导致了具有有利性能的bphe,例如用于制冷系统。通过将不同人字形角度和板间流动通道容积组合,流体流动分布和压降可被平衡以实现有效的热交换,这已经发现对于制冷是特别有利的。已经发现这种bphe导致进入制冷系统中的压缩机的制冷剂的过热实际上为零或接近零。蒸发几乎是零过热,过热在蒸发外部相对于水侧(次级侧)增加,过热和携带物增加,并且携带物液滴在抽吸气体热交换过程期间蒸发,通过减少在热交换器中与气体朝向水/盐水的热传递,导致过热不影响蒸发过程,这将在标准热交换器中增加过热时发生。这导致了使用顺流和达到接近温度的方法的可能性。

35.本发明还涉及一种包括这种板式热交换器的制冷系统和制冷方法。

36.根据本发明的第五方面,上述目的中的一些通过一种钎焊板式热交换器来实现,该钎焊板式热交换器包括多个第一热交换器板和第二热交换器板,其中,第一热交换器板形成有脊和槽的第一图案,并且第二热交换器板形成有脊和槽的第二图案,在形成用于流体交换热量的板间流动通道的情况下,在相邻板的至少一些交叉的脊和槽之间提供接触点,所述板间流动通道通过端口开口选择性地流体连通,其特征在于,脊和槽的第一图案与脊和槽的第二图案不同,使得第一热交换器板的一侧上的板间流动通道容积与第一热交换器板的相对侧上的板间流动通道容积不同。脊和槽的第一图案呈现第一角度,并且脊和槽的第二图案呈现与第一角度不同的第二角度。

37.在板的相对侧上的不同板间流动通道容积和具有不同角度的至少两个不同的板图案的组合导致具有对流体分布有利的性能的bphe,其中流体流动分布和压降可以平衡以实现有效的热交换。这使得可以在同一板的相对侧上的板间流动通道中实现不同的特性,

其中一侧上的流动和压降可以不同于相对侧。而且,在板的相对侧上的不同流动通道容积可以用于不同类型的介质,例如在一个中为液体和在另一个中为气体。而且,相邻板间流动通道中的不同板间流动通道容积和具有不同角度的至少两个不同板图案的组合导致不同的钎焊接头形状,例如钎焊接头相对于介质流动方向的宽度,以控制介质的流动和压降。

38.当制冷剂开始蒸发时,它从液态转变为气态。液体具有比蒸汽密度高得多的密度。例如,在tdew=5℃下的r410a的液体密度比蒸汽密度高32倍。这也意味着蒸汽将以比液体高32倍的速度在通道中移动。这将自动导致蒸汽的动态压降比液体的高32倍,即蒸汽对所有种类的制冷剂产生高得多的压降。

39.热交换器的性能(温差,temperature approach,ta)定义为水出口温度(在热交换器通道的入口处)减去在热交换器通道的出口处的蒸发温度(tdew)。沿着热交换器表面的高压降导致不同的局部饱和温度,这将导致通道的入口和出口之间的制冷剂温度的相对大的总差。通道入口处的温度将更高。这将对热交换器的性能具有直接的、有害的影响,因为较高的入口制冷剂温度(由于过高的通道压降)使得更难将出口水冷却到正确的温度。系统补偿过高的制冷剂入口温度的唯一方法是通过降低蒸发温度,直到能够达到正确的水出口温度。通过为具有高热传递特性并且同时具有低压降特性的热交换器通道创建图案,热交换器可以达到更高的性能。通道中较低的总制冷剂压降不仅会改善热交换器性能,而且对总系统性能以及因此对能量消耗都具有积极影响。

40.还公开了具有不同板间流动通道容积和不同角度的钎焊板式热交换器的用途,具有或不具有抽吸气体热交换器,用于介质的蒸发或冷凝。

41.根据本发明的第六方面,上述目的中的一些通过一种钎焊板式热交换器来实现,该钎焊板式热交换器包括多个第一热交换器板和第二热交换器板,其中,第一热交换器板形成有脊和槽的第一图案,并且第二热交换器板形成有脊和槽的第二图案,在形成用于流体交换热量的板间流动通道的情况下,在相邻板的至少一些交叉的脊和槽之间提供接触点,所述板间流动通道与端口开口选择性的流体连通,其特征在于,脊和槽的第一图案不同于脊和槽的第二图案,使得第一热交换器板的一侧上的板间流动通道容积不同于第一热交换器板的相对侧上的板间流动通道容积。可选地,第一图案呈现第一角度,第二图案呈现不同于第一角度的第二角度。热交换器设置有改装的端口热交换器。

42.本发明还涉及一种制冷系统和一种制冷方法,该制冷系统和制冷方法具有这样的热交换器,该热交换器具有两个或更多个不同板,这些板具有不同的图案,并且设置有改装端口热交换器。

附图说明

43.下面将参照附图描述本发明,其中:

44.图1是根据本发明一个实施例的热交换器的分解透视图;

45.图2是图1的热交换器的一部分的分解透视图,示出了热交换器的第一热交换器板和第二热交换器板;

46.图3是根据一个实施例的第一热交换器板的另一部分的示意性截面图,示出了第一热交换器板的相同深度的槽;

47.图4是根据一个实施例的第二热交换器板的一部分的示意性截面图,示出了第二

热交换器板的槽的可选深度;

48.图5是根据一个实施例的包括第一和第二热交换器板的热交换器的一部分的示意性截面图,其中第一和第二热交换器板交替布置;

49.图6a是根据一个实施例的第一热交换器板的示意性前视图,示出了其具有第一人字形角的波纹人字形图案;

50.图6b是根据可选实施例的第一热交换器板的示意性正视图,示出了其具有第一角度的波纹图案;

51.图7a是根据一个实施例的第二热交换器板的示意性前视图,示出了具有第二人字形角的波纹人字形图案;

52.图7b是根据可选实施例的第二热交换器板的示意性正视图,示出了其具有第二角度的波纹图案;

53.图8是设置在第二热交换器板上的第一热交换器板的示意图,示出了根据图5的实例的它们之间的接触点;

54.图9是设置在第一热交换器板上的第二热交换器板的示意图,示出了根据图5的实例的它们之间的接触点;

55.图10a和图10b是示出根据本发明不同实施例的制冷系统处于加热模式下的示意性平面图;

56.图11a和图11b是示出根据图10a和图11a的制冷系统处于冷却模式的示意性平面图;

57.图12是根据本发明的一个实施例的将与改装端口热交换器配合的热交换器的分解透视图;

58.图13是根据一个实施例的改装端口热交换器的示意性透视图;

59.图14是根据一个可选实施例的改装端口热交换器的示意性透视图;

60.图15是根据另一实施例的包括第一和第二热交换器板的热交换器的一部分的示意性剖视图;

61.图16是根据另一实施例的包括第一和第二热交换器板的热交换器的一部分的示意性剖视图;

62.图17是根据又一实施例的包括第一和第二热交换器板的热交换器的一部分的示意性剖视图;

63.图18是根据另一实施例的具有不同波纹深度的第一和第二热交换器板的堆叠的一部分的示意性剖视图;

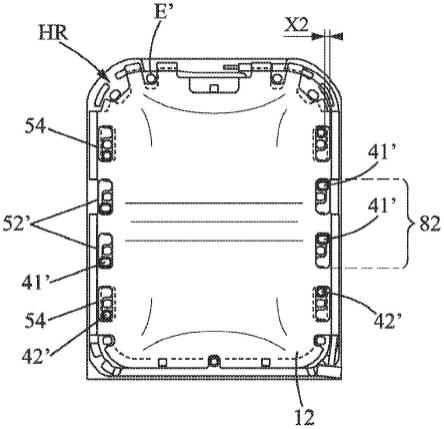

64.图19是根据本发明一个实施例的真正的双重热交换器的示意性分解透视图,所述热交换器包括双重集成抽吸气体热交换器;以及

65.图20是热交换器板的波纹图案的另一实施例的示意性透视图,示出了波纹图案,其中在中央主热交换部分中的波纹图案的角度不同于在热交换器板的端口开口处的部分中的角度。

具体实施方式

66.参照图1,根据一个实施例示出了钎焊板式热交换器100,其中,其一部分在图2中

更详细地示出。该热交换器100包括堆叠在一起以形成热交换器100的多个第一热交换器板110和多个第二热交换器板120。第一和第二热交换器板110、120交替布置,其中每隔一个板是第一热交换器板110,并且每隔一个板是第二热交换器板120。或者,第一和第二热交换器板与另外的热交换器板一起布置成另一构造。热交换器100是不对称的板式热交换器。

67.热交换器板110、120由金属片制成,并设置有脊r1、r2a、r2b和槽g1、g2a、g2b的压制图案,使得当板堆叠在一起以形成热交换器100时,在形成用于流体交换热量的板间流动通道的情况下,通过在相邻板110、120的至少一些交叉的脊和槽之间提供接触点,从而在板之间形成用于流体交换热量的板间流动通道。图1和图2的压制图案是人字形图案。然而,压制图案也可以是倾斜延伸的直线的形式。在任何情况下,脊和槽的压制图案都是波纹图案。除了接触点之外,压制图案适于使板110、120彼此保持一定距离。

68.在所示的实施例中,热交换器板110、120中的每一个都被裙部s围绕,该裙部s大致垂直于热交换器板的平面延伸,并适于接触相邻板的裙部,以便沿热交换器100的周边提供密封。

69.热交换器板110、120布置有大端口开口o1-o4和小端口开口so1、so2,用于使流体交换热量进出板间流动通道。在所示的实施例中,热交换器板110、120布置有第一大端口开口o1、第二大端口开口o2、第三大端口开口o3和第四大端口开口o4。此外,热交换器板110、120布置有第一小端口开口so1和第二小端口开口so2。围绕大端口开口o1至o4的区域设置在不同高度处,从而实现大端口开口和板间流动通道之间的选择性连通。在热交换器100中,围绕大端口开口o1-o4的区域布置成使得第一和第二大端口开口o1和o2通过一些板间流动通道彼此流体连通,而第三和第四大端口开口o3和o4通过相邻板间流动通道彼此流体连通。在所示的实施例中,热交换器板110、120是具有圆角的矩形,其中,大端口开口o1-o4布置在该角附近。可替代地,热交换器板110、120是正方形的,其可以例如具有圆角。可替代地,热交换器板110、120是圆形、椭圆形或以其它合适的形状布置,其中大端口开口o1-o4以合适的方式分布。在所示的实施例中,每个热交换器板110、120形成有四个大端口开口o1-o4。在本发明的其它实施例中,如下所述,大端口开口的数量可以大于四个,即六个、八个或十个。例如,大端口开口的数量为至少六个,其中热交换器构造成用于提供至少三种流体之间的热交换。由此,根据一个实施例,所述热交换器是三回路热交换器,其具有至少六个大端口开口,并且另外布置有或未布置有至少一个集成的抽吸气体热交换器。

70.在所示的实施例中,热交换器板110、120中的每一个形成有两个小端口开口so1、so2。该小端口开口so1、so2布置成提供集成的抽吸气体热交换器。因此,第一和第二热交换器板110、120形成有将热交换器板110、120分成第一热交换部分130和第二热交换部分140的分隔表面dw,使得在第一和第二大端口开口o1、o2之间通过的流体与在每个板110、120的第一热交换部分130上的第三和第四端口开口o3、o4之间通过的流体以及在每个板110、120的第二热交换部分140上的第一和第二小端口开口so1、so2之间通过的流体交换热量。

71.分隔表面dw设置为将热交换区域分成第一热交换部分130和第二热交换部分140。例如,分隔表面dw布置在热交换器板110、120的一个长边和与其相邻的短边之间。例如,分割表面dw从长边一直延伸到短边。可替代地,分隔表面dw布置在两个长边之间,并且例如从一个长边一直延伸到另一个长边。在所示的实施例中,分割表面dw在板的长边和短边之间弯曲。可替代地,分割表面dw是直的或形成有角部。

72.分隔表面dw包括设置在不同的板110、120的不同高度上的细长的平坦表面。当相邻的板110、120的平坦表面彼此接触以形成分隔表面dw时,板间流动通道将被密封;而如果它们不接触则将是开放的。在本案中,分隔表面dw设置在与围绕第一和第二大端口开口o1和o2的区域相同的高度处,这意味着对于流体连接第一和第二大端口开口o1和o2的板间流动通道而言,分隔表面dw将是开放的;而对于流体连接第三和第四大端口开口o3和o4的板间流动通道而言,分隔表面dw将阻挡该板间流动通道中的流体。

73.由于分隔表面dw将阻止流体在与第三和第四大端口开口o3和o4连通的板间流动通道中流动,因此在分隔表面dw的任一侧上将存在分离的板间流动通道。在该分隔表面dw的一侧,不与第三和第四大端口开口o3和o4连通的板间流动通道与两个小端口开口so1和so2连通。应注意,分隔表面dw不阻挡与第一和第二大端口开口o1和o2连通的板间流动通道;因此,在与小端口开口so1和so2连通的板间流动通道中流动的介质将与在与第一和第二大口开口o1和o2连通的流动通道中流动的介质交换热量——就像在与第三和第四大口开口o3和o4连通的板间流动通道中流动的介质一样。

74.在图1和图2所示的实施例中,分隔表面dw在第一大端口开口o1和第三大端口开口o3之间延伸。小开口so1和so2位于第一大端口开口o1的任一侧。应当注意,第一大端口开口o1设置成使得在与小端口开口so1和so2连通的板间流动通道中流动的介质可在第一大端口开口o1的两侧通过。分隔表面dw在第一大端口开口o1和其余的大端口开口o2-o4之间延伸,其中第一和第二小开口so1、so2与第一大端口开口o1在分隔表面dw的同一侧,即在第二热交换部分140中,并且其它大端口开口o2-o4布置在分隔表面dw的另一侧,即在分隔壁dw的外侧并且在第一热交换部分130中。

75.在所示的实施例中,热交换器100仅包括第一热交换器板110和第二热交换器板120。可替代地,热交换器100包括第三热交换器板,并且可选地还包括第四热交换器板,其中,第三热交换器板和可选的第四热交换器板布置有与第一热交换器板110和第二热交换器板120不同的压制图案,并且其中,这些热交换器板以合适的顺序布置。

76.在所示的实施例中,热交换器100还包括起始板150和端板160。该起始板150形成有与大端口开口o1-o4和小端口开口so1、so2对应的开口,用于使流体流入和流出由第一热交换器板110和第二热交换器板120形成的板间流动通道。例如,端板160是常规端板。

77.参照图3,示意性地示出了根据一个实施例的第一热交换器板110的截面图。该第一热交换器板110形成有脊r1和槽g1的第一图案。第一热交换器板的槽g1形成为具有相同的深度d1,其在图3中示意性地示出。因此,所有槽g1形成为具有相同的深度d1。例如,深度d1为0.5-5mm,例如0.6-3mm或0.8-3mm。例如,所有的脊r1以相应的方式形成为具有相同的高度。换句话说,第一热交换器板110的波纹深度在整个板上或至少基本上在整个板上是对称的和相似的。根据一个实施例,至少第一热交换器板110的第一热交换部分130(例如其整个第一热交换部分130)形成有相同的波纹深度,其中每个槽g1形成为具有深度d1。例如,第一热交换器板110的第一热交换部分130和第二热交换部分140(例如整个第一热交换部分130和整个第二热交换部分)形成有相同的波纹深度,其中每个槽g1形成为具有深度d1。

78.参照图4,示意性地示出了根据一个实施例的第二热交换器板120的截面图。例如,所有第二热交换器板120是相同的。该第二热交换器板120形成有第一和第二脊r2a、r2b以及第一和第二槽g2a、g2b的第二图案。第二热交换器板120的第一和第二槽g2a、g2b形成为

具有不同的深度,其中第一槽g2a形成为具有第一深度d2a,第二槽g2b形成为具有第二深度d2b,其中第二深度d2b不同于第一深度d2a。例如,第一深度d2a是0.5-5mm,例如0.6-3mm或0.8-3mm;其中第二深度d2b是第一深度d2a的30-80%,例如其40-60%。脊r2a、r2b以相应的方式具有不同的高度。在所示实施例中,第一深度d2a大于第二深度d2b。第一和第二槽g2a、g2b交替布置。可替代地,第一和第二槽g2a、g2b以及可选地具有其它深度的其它槽以任何所需图案布置。

79.例如,第二热交换器板120的脊和槽的图案是不对称的,即第二热交换器板120在与第一热交换器板110结合时形成不对称的热交换器,例如下面参照图5所示。根据一个实施例,至少第二热交换器板120的第一热交换部分130(例如其整个第一热交换部分130)形成有脊和槽的第二图案,该脊和槽的第二图案具有至少两种不同的波纹深度d2a、d2b的槽。例如,第一热交换器板110的第一热交换部分130和第二热交换部分140(例如整个第一热交换部分130和整个第二热交换部分)形成有至少两种波纹深度,其中第一槽g2a形成为具有第一深度d2a,第二槽g2b形成为具有第二深度d2b。

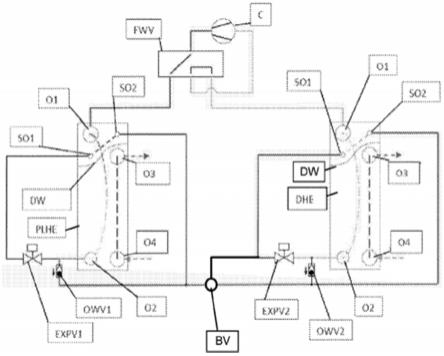

80.参照图5,多个第一和第二热交换器板110、120已经被堆叠,以示意性地示出根据一个实施例的板间流动通道的形成。在所示的实施例中,每隔一个板是第一热交换器板110,并且其余板是第二热交换器板120,其中第一和第二热交换器板交替布置以形成非对称热交换器100,其中板间流动通道形成有不同的容积。可替代地,板间流动通道的不同容积由相同压制深度或波纹深度上的延伸轮廓形成。例如,第一和第二热交换器板设置有不同的波纹深度。例如,第一和/或第二热交换器板是不对称的热交换器板。可替代地,第一和/或第二热交换器板是对称的热交换器板。

81.参照图6a,示意性地示出了第一热交换器板110的脊r1和槽g1的第一图案。所述图案是压制的人字形图案,其中脊r1和槽g1布置有两个倾斜的腿,这两个倾斜的腿在顶点处会合,例如在中心布置的顶点处会合,以形成箭头形状。例如,顶点沿着假想中心线(例如矩形热交换器板的纵向中心线)分布。例如,人字形图案布置成使得至少在第一热交换器板110的中心部分中的脊r和槽g从第一热交换器板110的一个长边延伸到另一个长边,例如所有顶点都指向短边之一。第一热交换器板110的图案(即脊r1和槽g1的第一图案)呈现第一人字形角度β1。该人字形角度是脊和穿过板的假想线之间的角度,该假想线垂直于矩形板的长边,该假想线通过虚线c示意性地示出。因此,人字形角度是脊和热交换器板的短边之间的角度,顶点指向该短边。热交换器板的长边垂直于短边延伸,因此,脊和槽的图案也布置成使得脊与长边成一定角度。例如,人字形角度在顶点的两侧是相同的。例如,整个或基本上整个脊和槽的第一图案通过整个板上形成有第一人字形角度β1,或者至少通过第一热交换部分130,并且例如还通过第二热交换部分140。例如,第一人字形角度β1为25

°

至70

°

或30

°

至45

°

。

82.参照图6b,根据一个可选实施例,示意性地示出了第一热交换器板110的脊r1和槽g1的第一图案,其中压制图案是倾斜延伸的直线的形式。因此,脊和槽的压制图案是倾斜延伸的直线的波纹图案。第一热交换器板110的倾斜延伸的直线以角度β1布置。例如,该图案布置成使得脊r1和槽g1例如平行地从第一热交换器板110的一个长边延伸到另一个长边。

83.参照图7a,示意性地示出了第二热交换器板120的脊r2a、r2b和槽g2a、g2b的第二图案。所述第二图案是如上参照第一热交换器板110所述的压制人字形图案,但是具有不同

于第一人字形角度β1的第二人字形角度β2。因此,第二热交换器板120被布置成具有人字形图案,该人字形图案具有与第一热交换器板不同的角度。例如,第二人字形角度β2为0

°

至90

°

、25

°

至70

°

或30

°

至45

°

。例如,第二热交换器板120的整个或基本上整个的脊和槽的图案形成有遍及整个板或者至少遍及第一热交换部分130并且例如也遍及第二热交换部分140的第二人字形角度β2。例如,第一人字形角β1与第二人字形角β2之差为2

°

~35

°

。

84.参照图7b,根据一个可选实施例,示意性地示出了第二热交换器板120的脊r2a、r2b和槽g2a、g2b的第二图案,其中压制图案为倾斜延伸的直线的形式。因此,脊和槽的压制图案是倾斜延伸的直线的波纹图案。第二热交换器板120的倾斜延伸的直线以角度β2布置。例如,该图案布置成使得脊r2a、r2b和槽g2a、g2b例如平行地从第二热交换器板120的一个长边延伸到另一个长边。

85.因此,第一热交换器板110和第二热交换器板120形成有不同的人字形角度β1、β2和不同的压制图案,从而导致不同的板间容积。例如,第一和第二热交换器板110、120设置有不同的波纹深度。替代地或附加地,第一和第二热交换器板110、120设置有不同的波纹频率。例如,第一和第二热交换器板110、120具有相同的波纹深度但不同的波纹频率。因此,第一和第二热交换器板110、120设置有不同的波纹深度和/或不同的波纹频率。例如,第一热交换器板110和第二热交换器板120中的一个是对称的热交换器板,其中另一个是不对称的。可替代地,第一热交换器板110和第二热交换器板120都是不对称的。可替代地,第一热交换器板110和第二热交换器板120都是对称的。

86.在图8和图9中,使用图5的实例示意性地示出了第一板110和第二板120之间的接触点。在交叉的脊和槽之间的接触点170中和/或周围形成了钎焊接头170。在图8和图9的实施例中,钎焊接头170形成在所有接触点中。可替代地,钎焊接头170仅形成在一些接触点中。在图8中,第一热交换器板110布置在第二热交换器板120上,其中接触点形成在第一图案中。在图8中,第一热交换器板110的脊r1和第二热交换器板120的脊或槽之间的所有交叉作为接触点。

87.图9是布置在第一热交换器板110上的第二热交换器板120的示意图,其中接触点形成在第二图案中。在图9中,仅第二热交换器板120的第一脊r2a之间的交叉作为接触点,其可以形成钎焊接头170,其中第二脊r2b布置为与第一热交换器板110的交叉的脊或槽具有间隙。因此,在第二热交换器板120的第二脊r2b和第一热交换器板110之间没有形成接触点,也没有形成钎焊接头。在图9中,所有接触点都显示为钎焊接头170。

88.根据一个实施例,第一和第二热交换器板110、120之间的钎焊接头170是细长的,例如椭圆形,其中钎焊接头170在具有较大容积的板间流动通道中沿第一方向布置,而在具有较小容积的板间流动通道中沿第二方向布置,以在所需的板间流动通道中提供有利的压降。例如,钎焊接头170在具有更大容积的板间流动通道中相对于板110、120的纵向方向以第一角度布置,并且在其余板间流动通道中以第二角度布置。根据一个实施例,第一角度大于第二角度。

89.在图10a、图10b和图11a、图11b中,分别示出了处于加热模式和冷却模式的冷却器系统的实施例,该冷却器系统可以使用根据上述任何一个热交换器实施例中的热交换器100。该冷却器系统也可被称为制冷系统。

90.根据图10a、图10b、图11a、图11b的实施例的冷却器系统包括压缩机c、四通阀fwv、

连接到需要加热或冷却的盐水系统的有效载荷热交换器plhe、第一可控膨胀阀expv1、第一单向阀owv1、连接到能够转储不期望的热或冷的热源的转储热交换器dhe、第二膨胀阀expv2和第二单向阀owv2。热交换器plhe和dhe每个都具有如上所述的四个大开口o1-o4和两个小开口so1和so2,其中每个热交换器的大开口o1和o2彼此连通,每个热交换器的大开口o3和o4彼此连通,并且每个热交换器的小开口so1和so2彼此连通。在从o1流向o2的流体与在o3和o4以及so1和so2之间流动的流体之间将发生热交换。然而,在从o3流向o4的流体和从so1流向so2的流体之间没有热交换。有效载荷热交换器plhe和/或转储热交换器dhe为如本文所述的板式热交换器100。

91.在加热模式下,如图10a和图10b所示,压缩机c将高压气态制冷剂输送到四通阀fwv。在该加热模式中,四通阀被控制为将高压气态制冷剂传送到有效载荷热交换器plhe的大开口o1。然后,高压气态制冷剂将通过有效载荷热交换器plhe,并在大开口o2处离开。当通过有效载荷热交换器plhe时,高压气态制冷剂将与连接到有效载荷的需要加热的盐水溶液进行热交换,并且从大开口o4流到大开口o3,即相对从大开口o1流到大开口o2的制冷剂沿逆流方向。在与盐水溶液交换热量时,高压气态制冷剂将冷凝,并且当通过大开口o2离开有效载荷热交换器plhe时,其将完全冷凝,即处于液态。

92.在加热模式中,第一膨胀阀expv1将完全关闭,离开有效载荷热交换器的液态制冷剂流将通过第一单向阀owv1,这允许制冷剂沿该方向流动,同时阻止沿另一方向流动(这将在后面结合冷却模式的描述中进行说明)。

93.在已经经过第一单向阀owv1之后,液态制冷剂(仍然比较热)将进入转储热交换器dhe的小开口so2,并通过小开口so1离开该热交换器。在小开口so和so1之间通过期间,制冷剂的温度由于与将要离开该转储热交换器dhe的冷的主要为气态的制冷剂进行热交换而显著下降。

94.在例如冷启动期间,即在系统达到有利的运行条件之前,可能需要平衡抽吸气体热交换器中的热交换量。这可以通过控制平衡阀bv来实现,该平衡阀bv例如是三通阀,其布置成能够控制从冷凝器到小开口so2和膨胀阀expv2中的任一个或两个的液态制冷剂,由此控制抽吸气体热交换器中的热交换量。

95.在通过小开口so1离开转储热交换器dhe之后,液态制冷剂将通过第二膨胀阀expv2,在此制冷剂的压力将下降,导致一些制冷剂的闪蒸,这将导致温度下降。制冷剂将从第二膨胀阀经过连接到该第二单向阀owv2的支路,该支路连接在制冷剂回路的高压侧和低压侧之间,并且由于高压侧和低压侧之间的压力差而被关闭以用于制冷剂流动。在通过分支之后,冷的低压半液态制冷剂将进入大开口o2,并在与盐水溶液热交换的情况下通过转储热交换器dhe,该盐水溶液连接到可从其收集低温热量的源,例如外部空气收集器、太阳能收集器或钻入地下的孔。由于与从大开口o4流到大开口o3的盐水溶液的热交换,主要为液体的制冷剂将被蒸发。盐水溶液和制冷剂之间的热交换将在顺流条件下发生,众所周知,与逆流热交换相比,这种热交换性能较差。

96.就在通过大开口o1离开转储热交换器dhe之前,制冷剂(现在几乎完全蒸发)将与通过小开口so2进入转储热交换器并通过小端口开口so1离开该转储热交换器的相对较热的液态制冷剂交换热量。根据本发明的一个实施例,当制冷剂开始与热液态制冷剂交换热量时,制冷剂的大约85-98%(优选90-95%且更优选91-94%,例如93%)被蒸发。

97.因此,将要通过开口o1离开转储热交换器dhe的制冷剂的温度将增加,从而确保所有该制冷剂被完全蒸发。

98.因此,进入抽吸气体热交换器的低温气态制冷剂包含一定量的低温液态制冷剂,所述低温液态制冷剂由于与来自冷凝器的高温液态制冷剂进行热交换而被蒸发。例如,所述一定量的低温液态制冷剂的量为2-15质量百分比,优选为5-10质量百分比,更优选为6-9质量百分比,例如为7质量百分比。

99.本领域技术人员公知的是,就热交换性能而言,顺流热交换次于逆流热交换。然而,由于在进入小开口so2的相对热的液态盐水和将要离开转储热交换器dhe的主要气态制冷剂之间发生热交换(即被称为“抽吸气体热交换”),所以在盐水-制冷剂热交换期间不必完全蒸发制冷剂。相反,制冷剂在进入具有热液态制冷剂的抽吸气体热交换时可能仅半蒸发,因为剩余的液态制冷剂将在该热交换期间蒸发。众所周知,液体-液体热交换比气体-液体热交换更有效。顺流热交换还有另外的好处,即结冰的风险降低,因为制冷剂在具有高温的介质(制冷剂将与其交换热量)的位置处进入热交换器,因此降低了在该位置结冰的危险,该位置是结冰的最关键位置。

100.测试表明,在寒冷环境中冷启动冷却器系统可能存在问题。

101.气态制冷剂将从转储热交换器的开口o1进入四通阀fwv,该四通阀被控制为将气态制冷剂流引导至压缩机,在压缩机中制冷剂被再次压缩。

102.在图11a、图11b中,冷却器系统被示为处于冷却模式。为了将模式从加热模式切换到冷却模式,四通阀fwv被控制为使得压缩机将压缩的气态制冷剂馈送到转储热交换器dhe的开口o1。膨胀阀expv2将完全关闭,单向阀owv2将打开,单向阀owv1将关闭,膨胀阀expv1将打开,以在制冷剂通过膨胀阀expv1之前和之后控制压力。

103.因此,在冷却模式中,转储热交换器将用作逆流冷凝器,并且其“抽吸气体热交换器”将不执行任何热交换,而有效载荷热交换器plhe将用作顺流蒸发器。然而,由于在热的液态制冷剂和将要离开有效载荷热交换器plhe的半蒸发制冷剂之间提供了抽吸气体热交换,所以可以将顺流热交换的效率保持在可接受的水平。

104.应当注意,在图10a、图10b和图11a、图11b中,抽吸气体热交换部分与转储热交换器dhe和有效载荷热交换器plhe一体形成。然而,在其它实施例中,抽吸气体热交换器可与转储热交换器和/或有效载荷热交换器分离。

105.在不同的气候区域,对冷却和加热的需求不同。在较温暖的气候中,对冷却的需求更大,其中,制冷系统将更接近完全冷却效果地使用,并且需要抽吸气体热交换器中的相应容量来蒸发(否则将离开蒸发器)的任何液滴。例如,蒸发器是上述制冷系统的冷却模式中的有效载荷热交换器plhe,其中相应地通过平衡阀bv使用其集成的抽吸气体热交换器,所述平衡阀bv可以与图11b中示意性地所示的相同或另一个平衡阀。当制冷系统在降低的效率下使用时,例如在全效率的25%或50%下使用时,抽吸气体热交换器通过平衡阀bv控制。制冷系统是可逆的,并且可以通过如上所述的四通阀fwv在冷却模式和加热模式之间切换。如图所示,所述有效载荷热交换器和所述转储热交换器都包括集成的抽吸气体热交换器,所述抽吸气体热交换器可以由平衡阀bv启动和控制,以确保制冷剂在冷却模式和加热模式下在离开蒸发器之前蒸发,并且根据系统运行的效果具有零过热。因此,被引导到抽吸气体热交换器的制冷剂的量可以适应于加热模式和冷却模式下的系统条件,以提供用于不同类

型气候的有效可逆制冷系统。

106.在本发明的另一个实施例中,例如图12所示的热交换器,“标准”热交换器100可以设置有改装端口热交换器400(见图13和图14),其包括某种装配在标准热交换器的端口开口o1-o4中或刚好在其外部的结构。

107.在所示的实施例中,改装端口热交换器400包括适合端口开口内的管410,所述管以半螺旋弯曲,以允许高温液态制冷剂以与前述实施例的在小端口开口so1和so2之间流动的制冷剂相同的方式在其中流动,与将要离开转储热交换器dhe或有效载荷热交换器plhe的冷的气态(或半气态)制冷剂交换热量。

108.参照图15,示意性地示出了根据另一实施例的包括第一热交换器板110和第二热交换器板120的热交换器的一部分的横截面。在该图15的实施例中,第一热交换器板110是对称热交换器板,其中第二热交换器板120是如上所述的非对称热交换器板。因此,第一热交换器板110的波纹深度是恒定的,而第二热交换器板120的波纹深度是变化的。第二热交换器板120形成有至少两个不同的波纹深度。而且,第一热交换器板110和第二热交换器板120形成有不同角度的波纹图案,例如如上所述的人字形角度。在图15的实施例中,第一热交换器板110的人字形角度是54度,而第二热交换器板120的人字形角度是61度。例如,相邻的板间容积是不同的,使得第一热交换器板110的一侧上的板间容积不同于第一热交换器板110的相对侧上的板间容积。当然,这也适用于第二热交换器板120。因此,第一和第二热交换器板之间的板间容积不同于第二和第一热交换器板之间的板间容积。类似地,第一热交换器板110的一侧上的横截面面积不同于该第一热交换器板110的相对侧上的横截面面积。

109.参照图16,示意性地示出了根据又一实施例的包括第一热交换器板110和第二热交换器板120的热交换器的一部分的横截面。在该图16的实施例中,第一热交换器板110是对称热交换器板,而第二热交换器板120是如上所述的非对称热交换器板。在图16的实施例中,第一热交换器板110的人字形角度是45度,而第二热交换器板120的人字形角度是61度。

110.参照图17,示意性地示出了根据又一实施例的包括第一热交换器板110和第二热交换器板120的热交换器的一部分的横截面。在该图17的实施例中,第一热交换器板110是不对称热交换器板,而第二热交换器板120也是不对称热交换器板。在图17的实施例中,第一热交换器板110的人字形角度不同于如上所述的第二热交换器板120的人字形角度。而且,板间流动通道具有如上所述的不同容积。例如,钎焊接头是细长的,例如椭圆形的,并且在具有较大容积的板间流动通道中以第一方向布置,而在具有较小容积的板间流动通道中以不同的第二方向布置。

111.参照图18,示意性地示出了根据又一实施例的第一热交换器板110和第二热交换器板120的堆叠的一部分的横截面。在该图18的实施例中,第一和第二热交换器板110、120具有不同的波纹深度。第一热交换器板110是对称热交换器板,而第二热交换器板120是不对称热交换器板。可替代地,第一热交换器板110和第二热交换器板120都是对称的或不对称的。第一热交换器板110的人字形角度不同于第二热交换器板120的人字形角度,并且当在钎焊接头中钎焊在一起时由第一热交换器板110和第二热交换器板120形成的板间流动通道容积是不同的。

112.根据本发明的各种实施例的热交换器例如用于冷凝或蒸发,其中至少一种介质在

某一点处为气相。例如,热交换器用于热交换,其中,在较大容积的板间流动通道中发生冷凝或蒸发。例如,液态介质(如水或盐水)被引导通过具有较小容积的板间流动通道。

113.在图19中,以分解图示出了包括两个单独的一体式抽吸气体热交换器isghx1和isghx2的示例性钎焊真双热交换器500。真双热交换器用于需要大功率比率的热泵或冷却器。用于真双热交换器的系统对于本领域技术人员来说是公知的,它们通常由使用真双热交换器的两个单独的热泵系统组成,而不是由两个单独的热交换器组成。

114.该真双热交换器500包括六个热交换器板510、520、530和540。每个热交换器板设置有脊和槽的压制图案,所述脊和槽适于使所述板彼此保持一定距离,使得在所述热交换器板之间形成用于介质进行热交换的板间流动通道510-520、520-530、530-540、540-510、510-520。而且,每个热交换器板设置有用于制冷剂的端口开口550、560、570、580、590、600、610和用于水或盐水溶液的两个端口开口620、630。端口开口以如下方式与板间流动通道选择性地流体连通:

115.端口开口630和640与板间流动通道510-520和530-540流体连通,端口开口550和560与板间流动通道520-530流体连通,端口开口570和580与板间流动通道540-510流体连通,端口开口590、600、610和620与板间流动通道510-520流体连通。

116.热交换器板510、520、530和540被分成子部分,其中板间流动通道以某些方式连接和限制:在主要部分650中,所有板间流动部分用于介质进行热交换;在第一isghx(integrated suction gas heat exchanger,集成抽吸气体热交换器)部分isghx1中,板间流动通道520-530流体连接到主要部分的板间流动通道520-530,板间流动通道510-520和/或530-540中的一个或两个连接到端口开口610和620;在第二isghx部分isghx2中,板间流动通道540-510流体连接到主要部分的板间流动通道540-510,板间流动通道510、520和/或530-540中的一个或两个流体连接到端口开口590、600。

117.主要部分由isghx部分isghx1和isghx2通过分隔壁660限定,该分隔壁660从每个热交换器板的一个长边延伸到另一个长边。分隔壁包括布置在不同高度的板表面,使得相邻板的这种板表面之间的配合将板间流动通510-520和530-540封闭了与isghx部分isghx1和isghx2的相应板间流动通道的连通。此外,分隔壁660的板表面构造成使得相邻板的板表面之间的配合封闭了主要部分的板间流动通道520-530与第二isghx部分isghx2的对应板间流动通道之间的连通,并封闭了主要部分的板间流动通道540-510与第一isghx部分isghx1的对应板间流动通道之间的连通。分隔壁660将热交换器板510-540分隔成主要部分650和isghx部分isghx1和isghx2。因此,四个端口开口设置在主要部分650中,即端口开口550、570、630和640,而端口开口560和580以及具有端口开口610、620、590、600的第一和第二部分isghx1和isghx2设置在分隔壁660的另一侧。

118.第二分隔壁670设置在isghx部分isghx1和isghx2之间,并从热交换器板的短边和分隔壁660延伸。该分隔壁的板表面布置成使得相邻板的板表面彼此接触,以便封闭isghx部分isghx1和isghx2的所有板间流动通道,而彼此不连通。因此,端口开口560和具有端口开口610和620的第一isghx部分布置在分隔壁670的一侧,而端口开口580和具有端口开口590和600的第二isghx部分布置在分隔壁670的另一侧。因此,第一isghx部分isghx1及第二isghx部分isghx2中的主要部分650m由分隔壁660、670分隔。

119.最后,每个热交换器板设置有围绕热交换器板510、520、530、540的整个周边延伸

的裙部680,相邻板的裙部680适于彼此接触,以便形成周向密封,从而阻止介质从板间流动通道逸出。此外,根据本发明的热交换器500优选地设置有起始板和/或端板(未示出),该起始板和/或端板布置在热交换器板的堆叠的任一侧上。为了在端口开口的侧部形成密封(该端口开口未设有用于使得交换热量的流体进入或离开热交换器的连接),起始板和端板中的任一个设置有端口开口,而另一个没有。

120.通过上述设置,分别在主要部分650的板间流动通道510-520和530-540之上、在端口开口630和640之间,在主要部分的板间流动通道520-530和第一isghx部分isghx1之上、在端口开口550和560之间,在主要部分650的板间流动通道540-510和第二isghx部分isghx2之上、在端口开口570和580之间,在第一isghx部分isghx1的板间流动通道520-530之上、在端口开口610和620之间,以及在第二isghx部分isghx2的板间流动通道540-510之上、在端口开口590和600之间,真双热交换器具有单独的板间流动通道。

121.端口开口和板间流动通道之间的选择性流体连通可以以多种方式实现,例如通过在不同高度上围绕端口开口提供表面,使得相邻板的表面彼此接触或不彼此接触。可替代地,可以通过在端口开口中提供单独的密封环来实现选择性流体连通,所述密封环设有用于允许在期望的地方连通的开口。

122.此外,应当注意,尽管描述为钎焊热交换器,但是可以将根据本发明的真双热交换器设计为带衬垫的热交换器。

123.根据本发明的真双热交换器500尤其适用于热泵或冷却器应用,其中使用双压缩机以便获得低功率与高功率之间的大比率。

124.如上参照图2-图9所述,热交换器板510-540设置有脊r1、r2a、r2b和槽g1、g2a、g2b的第一和第二图案。例如,每隔一个热交换器板设置有第一图案,而其它热交换器板设置有第二图案。例如,热交换器板510和530设置有第一图案,而热交换器板520、540设置有第二图案,或者反之。压制的第一和第二图案是例如如上所述的具有不同人字形角度的人字形图案或具有不同角度的斜线的压制图案,例如参照图6a、图6b、图7a和图7b所述。主要部分650具有这种图案,例如第一和第二isghx部分isghx1和isghx2也具有这种图案。例如,每隔一个热交换器板(例如热交换器板510,530)的角度β1(例如人字形角度β1)为25

°

至70

°

或30

°

至45

°

。例如,每隔一个热交换器板(例如热交换器板520、540)的角度β2(例如人字形角度β2)为25

°

至70

°

或30

°

至45

°

。第一和第二图案在相反的方向上,使得角度或人字形顶点在整个热交换器上在相反的方向交替。例如,第一人字形角度β1与第二人字形角度β2之差为2

°

~35

°

。

125.例如,每隔一个热交换器板的槽g1形成为具有相同的深度d1,如参照图3所述,而具有第一和第二槽g2a、g2b的其它热交换器板形成为具有不同的深度,其中第一槽g2a形成为具有第一深度d2a,第二槽g2b形成为具有第二深度d2b,如参照图4所述。因此,每隔一个板间流动通道具有比其余部分更大的容积,也如上所述。

126.例如,如参照图8和图9所述,接触点和钎焊接头交替布置,使得热交换器板510-540之间的钎焊接头是细长的,例如椭圆形的,其中钎焊接头在具有较大容积的板间流动通道中布置在第一方向,而在具有较小容积的板间流动通道中布置在第二方向。

127.参照图20,示意性地示出了第一热交换器板110的脊r1和槽g1的第一图案。在该图20中,第一热交换器板110包括小端口开口so1、so2和分隔表面dw,以提供形成如上所述的

集成的抽吸气体热交换器的第一热交换部分130和第二热交换部分140。可选地,该第一热交换器板110包括分隔壁660、670和小端口开口590-620,以提供如图19所示的两个集成的抽吸气体热交换器isghx1、isghx2。根据图20的实施例的压制图案是人字形图案,但也可替代地是斜线图案,因此具有大致如图6a和图6b所示的第一角度β1,但位于热交换器板110的中央主热交换部分中。因此,第一压制图案部分地包括第一角度β1。例如,中央主热交换部分从一侧到相对侧延伸跨越第一热交换器板110。中心主热交换部分布置在热交换器板的端口开口处的第一和第二热交换部分之间,在此称为端部部分。第一和第二端部部分例如布置在第一热交换器板110的相对端处。例如,第一和第二端部部分从第一热交换器板110的一侧到其相对侧延伸穿过该第一热交换器板。第一端部部分包括端口开口,例如第一端口开口o1和第三端口开口o3,以及小端口开口so1、so2和分隔表面dw,形成抽吸气体热交换器。第二端部部分包括端口开口,例如第二和第四端口开口o2、o4。在至少一个端部部分,例如第一和第二端部部分,脊和槽r1、g1的压制图案布置成角度β1',该角度β1'不同于中心主热交换部分中的压制图案的角度β1。例如,在中央主要部分中的压制图案的方向与在端部部分中的压制图案的方向相同。例如,在两个端部分部中,角度是相同的。或者,第一端部部分的角度与第二端部部分的角度不同。可选地,第二热交换部分140以不同于第一端部部分的图案或角度布置。在图20中,第一热交换器板110作为示例示出,但是应当理解,第二热交换器板120的第二压制图案以相应的方式设计,其中,脊r2a、r2b和槽g2a、g2b的第二图案以角度β2布置在中央主热交换部分中,并且端部部分以不同的角度β2'(未示出)布置。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。