一种二维石墨烯/液态金属/pdms复合膜及其制备方法

技术领域

1.本发明属于柔性电子器件散热领域,具体涉及一种折返型蝴蝶结状可拉伸柔性二维石墨烯/液态金属(gain) /pdms复合膜及其制备方法和应用。

背景技术:

2.随着高性能柔性电子技术的快速发展,电子设备的可变形和智能化正成为一种趋势。然而,高性能电子设备在运行过程中产生过多的余热,对其自身造成极大的损害。为了及时消除余热的不良影响,对高导热热界面材料提出了更高的要求。聚二甲基硅氧烷(pdms)型树脂虽然具有可变形和柔性的特点,使其在柔性电子器件散热领域具有重要作用,但其较低的导热系数(0.2 w/mk)也严重制约了其在柔性电子设备上的应用,如热界面材料领域。为了提高导热性能,通过加入各种高热导率填料,例如氮化硼、石墨烯、液态金属以及碳纳米管等,来制备导热复合材料,并应用于热管理领域。

3.在这些导热填料中,石墨烯的高本征热导率(~4800 w/mk)和高径厚比的特性,在以往的研究中被报道特别适合应用于构建导热网络结构。将柔性基体构筑成二维薄膜、定向结构阵列、三维立体结构,并且将石墨烯加入到已被构筑成导通网络的柔性基体中可以显著提升其复合材料的导热性能。导通的网络结构可以消除石墨烯片层之间的接触热阻,为声子在材料内部的顺利传输提供通道。但是石墨烯这种固态导热填料与柔性基体之间会产生较大的摩擦力,不仅会产生滞后现象,而且在拉伸释放中还会造成应力集中,使固态填料脱落,降低了复合材料的机械性能,同时也影响柔性复合膜在柔性电子器件散热领域的应用。而且目前的制备方法得到的石墨烯导热结构无序多孔且力学性能差,制备繁琐,成本高昂。因此,需要对石墨烯导热结构进行合理形态设计,增强结构力学性能,减少材料缺陷,以满足高性能导热复合材料的工业应用需求。为了解决这个问题,在可拉伸柔性复合材料的平面内设计特殊的几何结构,如波纹,折纸,弹簧结构,可以有效降低石墨烯之间的接触热阻的产生。这些结构可以使得材料在形变过程中依旧维持着导热网络声子传输通道的完整性。同时,特殊的几何结构可以减少动态形变过程中的残余应力和裂纹的产生。在众多的几何结构中,负泊松比拉胀材料由于其独特的力学特性而受到广泛关注,包括折返式、铰链式和泡沫结构材料等。这些结构基于组合或者旋转单元的另一种定向部分拉胀成二维或者三维结构。基于不同的材料,这些负泊松比拉胀结构可以呈现-20 ~

ꢀ‑

4的较高数值的负泊松比。

4.因为3d打印技术可以实现材料的精准设计和可控制备,因此可以实现对具有负泊松比结构的材料成型。该方法通过使用3d打印机预先设计好的打印程序和打印模型,将光敏树脂打印成具有负泊松比结构的立体导热网络结构,实现了高精度结构成型。虽然在可拉伸柔性复合材料的平面内设计特殊的几何结构可以有效降低石墨烯间的接触热阻,也尽可能大的利用了石墨烯的高本征热导率,但石墨烯属于刚性填料,与柔性基体之间相容性不好,会使得在拉伸回弹过程中产生应力集中,进而降低了复合材料的机械性能。基于此,本发明考虑到了具有高热导率、室温下为液态的镓液态金属和镓基液态金属合金。将液态

金属与柔性基体复合,在拉伸回弹过程中不会出现应力集中。而且液态金属同样拥有优异的电导率和热导率,在柔性散热领域也被广泛使用。

技术实现要素:

5.为了解决石墨烯在柔性基体中的无序分布会增加石墨烯间的接触热阻、固态石墨烯与柔性基体间的大摩擦力会影响复合材料热导率和机械性能的问题,本发明提供了一种折返型蝴蝶结状可拉伸柔性二维石墨烯/液态金属(gain)/pdms复合膜及其制备方法和应用,所述复合膜以具有折返型蝴蝶结状结构的光敏树脂骨架为模板,以3d打印技术为模板制备工艺,待模板制备成型后,向其中均匀填充聚二甲基硅氧烷(pdms)树脂,待pdms于室温固化后,将光敏树脂骨架与pdms分离,得到具有折返型蝴蝶结状结构的柔性可拉伸的pdms膜;之后向pdms膜中填充石墨烯、氧化石墨烯和液态金属(gain),得到折返型蝴蝶结状可拉伸柔性二维石墨烯/液态金属(gain)/pdms复合膜。本发明提供的石墨烯/液态金属(gain)/pdms复合膜呈现折返型蝴蝶结状结构,具有有效导通网络和独特的石墨烯二维拉胀结构,在较低石墨烯和液态金属含量下,表现出优异的导热导电性能和拉伸回弹稳定性,可以应用于柔性散热器件。该复合材料独特的二维拉胀结构在拉伸/释放周期中,赋予了高拉伸性(100%),且在拉伸形变中仍具有很好的导热性能,其热导率在30wt%的填料含量下可以到4.51w/mk。在0-100%的应变范围内,经过100个循环周期内具有稳定的导热性能和结构稳定性。另外,液态金属的本征高热导率和室温下呈液态性质及3d打印赋予的三维导热通道,协同增强了石墨烯/液态金属(gain)/pdms复合膜的热导率,使其在电子工业中的应用更加方便。乙烯基封端聚二甲基硅氧烷氢化物封端聚(二甲基硅氧烷)为了实现发明目的,本发明采用如下技术方案:一种折返型蝴蝶结状可拉伸柔性石墨烯/液态金属(gain)/pdms复合膜,包含柔性pdms基体和浇筑到其上的石墨烯分散液与液态金属。

6.在本发明的优选的实施方式中,所述的柔性pdms基体为使用3d打印技术打印出具有折返型蝴蝶结状结构的光敏树脂骨架,向骨架中滴加pdms预聚物a组分和固化剂b组分的混合溶液,室温固化后脱模得到;更优选的,所述的a组分为具有乙烯基封端聚二甲基硅氧烷和铂催化剂,b组分为氢化物封端聚(二甲基硅氧烷),且a、b组分的混合质量比或体积比为1:4-4:1;最优选的,a、b组分的混合质量比或体积比为1:1。

7.在本发明的优选的实施方式中,石墨烯分散液为在氧化石墨烯水溶液加入石墨烯微片得到;优选的,氧化石墨烯分散液浓度为10mg/ml,石墨烯与氧化石墨烯质量比为10:1。

8.在本发明的优选的实施方式中,将石墨烯/液态金属(gain)共混溶液均匀浇筑到柔性pdms基体的蝴蝶结状凹槽中;优选的,石墨烯分散液与液态金属(gain)质量比为1:1;更优选的,液态金属(gain)的组成为:ga:75.5wt.%in:24.5wt.%,熔点为16℃。

9.在本发明的优选的实施方式中,用pdms预聚物a组分和固化剂b组分的混合溶液对添加石墨烯和液态金属(gain)的柔性pdms进行封装,得到折返型蝴蝶结状可拉伸柔性二维石墨烯/液态金属(gain)/pdms复合膜;优选的,所述的a组分为具有乙烯基封端聚二甲基硅氧烷和铂催化剂,b组分为氢化物封端聚(二甲基硅氧烷),且a、b组分的混合质量比或体积比为1:4-4:1;最优选的,a、b组分的混合质量比或体积比为1:1。

10.在本发明的优选的实施方式中,所述的光敏树脂骨架尺寸为10mm*10mm*2mm和

10mm*10mm*10mm;所述折返型蝴蝶结状柔性pdms基体膜中单个蝴蝶结的对称斜边长度为1.582mm,蝴蝶结中呈“八”字型的夹角为120

°

多个蝴蝶结状结构依次排列,共同构成了导热通道(如图2所示)。

11.在本发明的优选的实施方案中,所述的具有乙烯基封端聚二甲基硅氧烷与氢化物封端聚(二甲基硅氧烷)固化剂在铂催化剂的催化下发生反应,乙烯基双键打开,形成新的硅碳键,进而形成交联网络结构,最终得到聚二甲基硅氧烷(pdms)树脂。

12.乙烯基封端聚二甲基硅氧烷氢化物封端聚(二甲基硅氧烷)乙烯基封端聚二甲基硅氧烷氢化物封端聚(二甲基硅氧烷)本发明还保护一种折返型蝴蝶结状可拉伸柔性石墨烯/液态金属(gain)/pdms复合膜的制备方法,具体包括以下步骤:(1)hummers法制备氧化石墨烯:将石墨、硝酸钠、高锰酸钾混合,加入硫酸,充分搅拌5~8小时,并保持反应温度为35~60 o

c,反应结束后加入去离子水,升高温度到85~95 o

c,保持10-15 分钟,待溶液冷却至室温后添加双氧水和去离子水,经过三次水洗,取出产物进行冷冻干燥,得到氧化石墨烯;(2)制备石墨烯分散液:先将0.1g步骤(1)中所得的氧化石墨烯分散在10 ml去离子水中配制成 10 mg/ml的氧化石墨烯水溶液,再加入1 g石墨烯微片,并使用尖端超声进行分散30 min,得到性状稳定且分散均匀的石墨烯分散液;(3)制备pdms基体膜:首先,根据导热测试和力学测试的不同样品所需的厚度要求,用3d打印机分别制备了大小分别为10 mm*10 mm*2 mm 和10 mm*10 mm*10mm 不同尺寸的具有蝴蝶结状结构的光敏树脂骨架;其次,按1:1质量比或体积比配制a组分为具有乙烯基封端聚二甲基硅氧烷和铂催化剂及b组分为氢化物封端聚(二甲基硅氧烷)固化剂的混合液,并将其均匀浇注到光敏树脂骨架的蝴蝶结状凹槽中,室温固化后脱模得到具有二维折返型蝴蝶结状结构的pdms基体膜(如图2所示);(4)将步骤(2)得到的石墨烯分散液均匀浇注到步骤(3)得到的pdms基体膜中,然后借助真空烘箱去除掉石墨烯分散液中的水分,使石墨烯均匀分散到pdms基体膜内;(5)液态金属(gain)的浇注:用注射器将液态金属(gain)均匀注入到步骤(4)的pdms基体膜中;(6)按1:4-4:1质量比或体积比配制a组分为具有乙烯基封端聚二甲基硅氧烷和铂催化剂及b组分为氢化物封端聚(二甲基硅氧烷)的混合溶液,将该溶液浇注到步骤(5)中添加好石墨烯和液态金属(gain)的pdms基体膜表面,用以封装石墨烯和液态金属防止石墨烯和液态金属发生泄漏,室温下固化4~6h,冷冻干燥去除残余水分,最终得到折返型蝴蝶结状可拉伸柔性二维石墨烯/液态金属(gain) /pdms复合膜。

13.在本发明的优选实施方案中,步骤(1)中,石墨、硝酸钠、高锰酸钾的质量配比为1:1:3。

14.在本发明的优选实施方案中,步骤(3)中,聚二甲基硅氧烷(pdms)树脂基体a、b组分的质量比或体积比优选为1:1。

15.在本发明的优选实施方案中,步骤(4)和(5)中,所浇注的石墨烯分散液与液态金属的质量配比为1:1,液态金属为熔点为16℃的gain,其中镓含量占75.5wt.%,铟含量占24.5wt.% 。

16.本发明还包括所述折返型蝴蝶结状可拉伸柔性二维石墨烯/液态金属(gain)/

pdms复合膜作为导热封装材料在5g通讯设备和高功率电子设备中的应用。

17.相比于现有技术,本发明具有如下的有益效果:(1)本发明通过3d打印技术,打印出光敏树脂骨架,然后将聚二甲基硅氧烷(pdms)树脂基体浇注到骨架中,室温固化后脱模得到柔性pdms基体,该基体赋予了所填充导热填料的导热通道,减少了填料间的接触热阻,增加了热导率。

18.(2)本发明在pdms柔性基体中加入石墨烯和液态金属(gain),在石墨烯和液态金属(gain)总含量低至30wt%的质量分数下仍可以实现该复合材料的高热导率和电导率,同时相比于石墨烯/pdms混合复合材料,石墨烯/液态金属(gain)/pdms复合膜具有更好的形变恢复能力,这使得该类复合膜在柔性导热材料中的使用具有重要意义。

19.(3)本发明的产品具有更好的热传导性能,在石墨烯/液态金属(gain)/pdms复合膜水平方向的x轴方向上,由于蝴蝶结状导热网络、石墨烯及液态金属的协同作用,其热导率为4.51 w/mk,比具有相同石墨烯含量的共混样品的热导率高17.4倍。值得注意的是,在y轴方向上,由于pdms的层层阻隔作用,其热导率仅为0.27 w/(mk),因此该pdms复合膜在导热性能上具有各向异性(如图3、4所示)。

20.(4)本发明的产品具有更好的形变恢复能力和拉伸-释放循环稳定性,在100次拉伸/释放循环后,纯pdms膜的残余应变为33.8%,而石墨烯/液态金属(gain)/pdms复合膜的残余应变为23.4%(如图5、6所示)。

21.(5)本发明的产品制备方便,低成本,无毒环保,导热性能高,适合商业应用,可作为导热封装材料和热界面材料应用于5g通讯设备和高功率电子设备。

附图说明

22.下面结合附图做进一步说明:图1为二维折返型蝴蝶结状结构石墨烯/液态金属(gain)/pdms复合膜的仿真制备流程图。

23.图2为3d打印光敏树脂骨架特征尺寸图。

24.图3为折返型蝴蝶结状可拉伸柔性二维石墨烯/液态金属(gain)/pdms复合膜沿x、y轴方向的传热示意图。

25.图4为纯pdms膜、石墨烯/pdms混合复合材料(石墨烯含量30wt.%)、本发明折返型蝴蝶结状可拉伸柔性二维石墨烯/液态金属(gain)/pdms复合膜(石墨烯和液态金属总含量30wt.%)热导率比较。

26.图5为折返型蝴蝶结状可拉伸柔性二维石墨烯/液态金属(gain)/pdms复合膜(石墨烯和液态金属(gain)总含量为30 wt%)的拉伸/释放循环应力-应变曲线。

27.图6为折返型蝴蝶结状可拉伸柔性二维石墨烯/液态金属(gain)/pdms复合膜应力循环周期表。

具体实施方式

28.下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征更易被本领域技术人员理解,从而对本发明的保护范围做出更为清楚的界定。

29.实施例1:

(1)将石墨10克,硝酸钠10克,高锰酸钾30克,在烧瓶中混合,加入硫酸300毫升,充分搅拌6小时,并保持反应温度为45℃。反应结束后加入去离子水并升高温度到90℃维持15 分钟。待溶液冷却至室温后添加双氧水和去离子水,经过三次水洗,取出产物放入冷冻干燥机干燥,得到氧化石墨烯;(2)先将0.5 g步骤(1)中所得的氧化石墨烯分散在50ml去离子水中配制成10 mg/ml的氧化石墨烯水溶液;以石墨烯与氧化石墨烯的质量配比为10:1为依据,再加入5g石墨烯微片,并使用尖端超声进行分散30 min,得到性状稳定且分散均匀的石墨烯分散液;(3)首先,根据导热测试和力学测试的不同样品所需的厚度要求,用3d打印机分别制备了大小分别为10 mm*10 mm*2 mm 和10 mm*10 mm*10mm 不同尺寸的光敏树脂骨架(如图2所示);其次,按1:1质量比或体积比配制a组分为具有乙烯基封端聚二甲基硅氧烷和铂催化剂及b组分为氢化物封端聚(二甲基硅氧烷)固化剂的混合溶液,并将其浇注到光敏树脂模板中,室温固化后脱模得到具有二维折返型蝴蝶结状结构的pdms基体膜;(4)以步骤(2)中得到的石墨烯分散液与液态金属(gain)的质量配比为1:1为依据,配制了石墨烯分散液-液态金属(gain)混合溶液,然后将该混合溶液均匀浇注到步骤(3)中所得到的pdms基体膜中室温固化4~6h;(5)重新按1:1质量比或体积比配制a组分为具有乙烯基封端聚二甲基硅氧烷和铂催化剂及b组分为氢化物封端聚(二甲基硅氧烷)固化剂的混合溶液,将该溶液均匀浇注到步骤(4)中添加好石墨烯和液态金属(gain)的pdms基体膜表面,用以封装石墨烯和液态金属。室温下固化4~6h,然后冷冻干燥去除残余水分,得到折返型蝴蝶结状可拉伸柔性二维石墨烯/液态金属(gain)/pdms复合膜;该复合膜的仿真制备流程图如图1所示。

30.(6)根据导热测试的厚度要求,选取特征尺寸为10 mm*10 mm*2 mm蝴蝶结状光敏树脂骨架制备蝴蝶结状石墨烯/液态金属(gain)/pdms复合膜,并对该复合膜进行热导率测试;如图3所示,为折返型蝴蝶结状可拉伸柔性二维石墨烯/液态金属(gain)/pdms复合膜沿x、y轴方向的传热示意图;另外,将纯pdms膜、石墨烯/pdms混合复合材料(石墨烯含量30wt.%)、本发明折返型蝴蝶结状可拉伸柔性二维石墨烯/液态金属(gain)/pdms复合膜(石墨烯和液态金属总含量30wt.%)进行热导率测试比较,如图4所示,由于pdms是一种绝热聚合物,所以纯pdms的热导率仅为0.26(w/m*k)。含有30 wt.%的石墨烯/pdms共混复合材料,由于其内部的石墨烯片层彼此被pdms阻隔,无法形成有效的导热网络,因而其热导率仅为1.02(w/m*k)。含有总含量为30wt.%石墨烯和液态金属的二维折返型蝴蝶结状结构石墨烯复合材料在其水平方向的x轴方向上(如图3所示),由于石墨烯和液态金属导热网络的作用,其热导率为4.51(w/m*k),比具有相同石墨烯含量的共混样品的热导率高17.4倍。值得注意的是,本发明的石墨烯/液态金属(gain)/pdms复合膜(石墨烯和液态金属总含量30wt.%,沿y轴方向传热,如图3所示)的热导率仅为0.27(w/m*k)。如上所述,石墨烯微片和液态金属在pdms树脂中构成周期排布的蝴蝶结状结构,这有助于声子在石墨烯和液态金属组成的网络中沿着x轴方向传播。而石墨烯片层之间由于在聚合物封装之前就互相桥接在一起,且液态金属也填充了石墨烯片层之间的间隙,进而减小了接触热阻和声子散射现象的产生。相反,对于y轴方向,热传导的路径需要贯穿多层石墨烯和pdms相,由于pdms绝热的特性,热阻显著增加,并展示了与x轴方向热导率明显的差异。

31.(7)根据力学测试的厚度要求,选取特征尺寸为10 mm*10 mm*10 mm蝴蝶结状光敏

树脂骨架制备蝴蝶结状石墨烯/液态金属(gain)/pdms复合膜并对该复合膜进行拉伸/释放循环测试和循环稳定性测试。为了评估二维折返型蝴蝶结状石墨烯/液态金属(gain)/pdms复合膜(石墨烯和液态金属的总含量为30 wt.%)的力学性能,该复合膜的拉伸/释放循环应力-应变测试如图5所示。可以看出,纯pdms膜在循环应力下表现出明显的迟滞回线,即拉伸应力-应变曲线和释放应力-应变曲线形成一个封闭的环箍,而不是叠加在一起。滞后环所形成的区域代表了该材料在循环拉伸中的能量耗散。对于纯pdms膜而言,能量耗散主要是源自在拉伸过程中,聚合物链段滑移时所克服的内耗。由于能量耗散的原因,样品在释放过程中无法恢复到初始长度。当应力为零时,显示出有明显的残余应变。可以看出纯pdms膜在十次拉伸释放循环后的残余应变为33.8%。值得注意的是,本发明的二维折返型蝴蝶结状石墨烯/液态金属(gain)/pdms复合膜(石墨烯和液态金属的总含量为30 wt.%) 的迟滞回线面积明显小于纯pdms样品,意味着更低的能量耗散。可以看出,该石墨烯/液态金属(gain)/pdms复合膜在100次拉伸-释放循环周期后的残余应变下降至23.4%。残余应变的减少有利于石墨烯和液态金属导热网络的重建,降低石墨烯残余应力的损耗。因此,本发明所制备的复合膜具有更好的应变恢复能力。另外,为了评估二维折返型蝴蝶结状石墨烯/液态金属(gain)/pdms复合膜(石墨烯和液态金属的总含量为30 wt.%)的力学性能,该复合膜的应力循环周期表如图6所示,图6显示了在100次拉伸应力-应变测试中该石墨烯/液态金属(gain)/pdms复合膜的应力与循环次数的图谱。该石墨烯/液态金属(gain)/pdms复合膜具有大约2 mpa 左右的力学拉伸强度,在整个完整的循环周期内保持了良好的结构完整性和力学强度,证明其优异的弹性回复性能,显示出作为可伸缩性热管理材料的潜力。

32.实施例2:实施方法与实施例1相同,将步骤(4)中的石墨烯分散液与液态金属(gain)的质量配比改为1:2,配制了石墨烯分散液-液态金属(gain)混合溶液,然后将该混合溶液均匀浇注到步骤(3)中所得到的pdms基体膜中,其它组分及质量不变。

33.实施例3:实施方法与实施例1相同,将步骤(4)中的石墨烯分散液与液态金属(gain)的质量配比改为1:3,配制了石墨烯分散液-液态金属(gain)混合溶液,然后将该混合溶液均匀浇注到步骤(3)中所得到的pdms基体膜中,其它组分及质量不变。

34.实施例4:实施方法与实施例1相同,将步骤(4)中的石墨烯分散液与液态金属(gain)的质量配比改为1:4,配制了石墨烯分散液-液态金属(gain)混合溶液,然后将该混合溶液均匀浇注到步骤(3)中所得到的pdms基体膜中,其它组分及质量不变。

35.实施例5:实施方法与实施例1相同,将步骤(4)中的石墨烯分散液与液态金属(gain)的质量配比改为2:1,配制了石墨烯分散液-液态金属(gain)混合溶液,然后将该混合溶液均匀浇注到步骤(3)中所得到的pdms基体膜中,其它组分及质量不变。

36.实施例6:实施方法与实施例1相同,将步骤(4)中的石墨烯分散液与液态金属(gain)的质量配比改为3:1,配制了石墨烯分散液-液态金属(gain)混合溶液,然后将该混合溶液均匀浇注到步骤(3)中所得到的pdms基体膜中,其它组分及质量不变。

37.实施例7:实施方法与实施例1相同,将步骤(4)中的石墨烯分散液与液态金属(gain)的质量配比改为4:1,配制了石墨烯分散液-液态金属(gain)混合溶液,然后将该混合溶液均匀浇注到步骤(3)中所得到的pdms基体膜中,其它组分及质量不变。

38.实施例8:实施方法与实施例1相同,在步骤(3)中得到的pdms基体膜中只浇注石墨烯分散液,不浇注液态金属(gain),其它组分及质量不变。

39.实施例9:实施方法与实施例1相同,在步骤(3)中得到的pdms基体膜中只浇注液态金属(gain)不浇注石墨烯分散液,其它组分及质量不变。

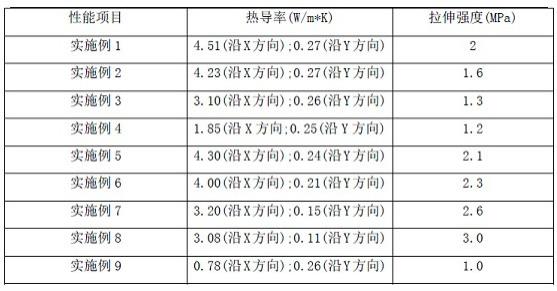

40.上述所得复合膜的导热性能和力学性能的测试结果见表1。

41.表1 复合膜性能测试结果表1的性能测试结果表明,本发明制备得到的复合膜具有高热导率和高力学拉伸强度。通过实施例1-4与实施例9对比,可以说明:随着石墨烯/液态金属混合溶液中液态金属含量的增加,本发明复合膜的热导率和拉伸强度呈现一定程度的降低,究其原因为液态金属超过临界添加量后,复合膜在拉伸过程中会出现液态金属的泄露,导致复合膜的热导率和拉伸强度降低。通过实施例1、5、6、7与实施例8对比,可以说明:随着石墨烯/液态金属混合溶液中石墨烯含量的增加,由于石墨烯本征优异的机械性能使得本发明复合膜的拉伸强度增加,但持续增加的石墨烯含量使得石墨烯在复合膜中出现团聚现象,导致了复合膜的热导率出现降低的趋势。因此综合表1数据可知,实施例1为最优选配比方案。

42.以上实施例显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,而不是以任何方式限制本发明的范围,在不脱离本发明范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。