1.本发明属于玻璃加工技术领域,具体涉及一种玻璃片加工方法。

背景技术:

2.随着光学玻璃产品的多形态化发展,光学玻璃棒的应用范围越来越广,特别是光学平面零件的应用上,利用光学玻璃棒直接切片加工后即可成为玻璃片,以便用于制作光学平面零件的毛坯件,不需要二次压型或者将方形坯料滚圆,这就使得毛坯件的备料环节更加简单快捷。

3.现有的玻璃片加工方法一般包括依次进行的粘料、切片、脱胶、倒边、烘干、检验、包装等工序。其中,粘料工序主要是将玻璃棒用专用胶水粘结成块以后,对成块的玻璃棒柱面灌胶加固,待胶水完全粘结后形成玻璃棒整体块。切片工序主要采用内圆切片机将玻璃棒整体块切为板片;内圆切片机因设备自身的局限性,切割刀片的内径决定了每次切片的数量。目前市场上最常用的较大规格的内圆切片机为j5090型,其最大加工尺寸为φ90mm

×

90mm;以对φ10mm

×

75mm的玻璃棒切片为例,每次最大粘料量为50根左右,且采用松香石蜡一类的粘结胶,在粘料工序需进行加热,用时较长且对像氟磷酸盐玻璃这类热性能较差的产品,在反复升降温过程中会出现较多的不良品。

4.氟磷酸盐玻璃是一种低折射率、低色散光学玻璃,在光学系统中可以明显改善光学系统的成像质量,因此被广泛地应用于各种光学成像系统。由于该类玻璃的配方中含有大量的氟化物且玻璃生成体为偏磷酸盐,因此其形成玻璃能力较弱,玻璃的粘度小、析晶能力强、料性短、热性能较差。

5.目前,在切片完成后,对整板上的多个玻璃片进行脱胶常采用水煮的方式进行处理,整个脱胶加热需要5小时左右,脱胶时间较长;对于氟磷酸盐材质的玻璃片来说,上述脱胶时间过长,且存在较大温度波动,往往导致50%左右的玻璃片出现炸裂,料损率高。而且,脱胶后的毛坯件倒边主要采用人工手动倒边,人工操作不仅效率低,而且受个人因素的影响很大,容易带来产品质量的不稳定性。例如:在人工操作时,操作人员凭借经验完成,存在随机性误差,难以保证倒边质量的一致性;又例如:不同的操作人员由于熟练程度不同、工作状态不一等因素,导致倒边的产品差异较大。

技术实现要素:

6.本发明提供了一种玻璃片加工方法,旨在降低加工氟磷酸盐玻璃片的料损率。

7.本发明解决其技术问题所采用的技术方案是:玻璃片加工方法,该方法包括切片完成后对粘结在一起的玻璃片进行脱胶的工序;所述玻璃片为氟磷酸盐玻璃片;脱胶过程为:先在脱胶容器中加入脱胶液,再将待脱胶的玻璃片没入脱胶液中,之后对脱胶液加热,使脱胶液的温度恒定在t℃并保持5~20min,60≤t≤100;最后,停止对脱胶液加热,待玻璃片冷却至室温后将其从脱胶液中取出。

8.进一步的是,所述脱胶液中脱胶剂与水的配比为1:1~3。

9.进一步的是,所述脱胶剂为主要由无机碱、有机碱、渗透剂、湿润剂和表面活性剂混合组成。

10.进一步的是,所述脱胶容器为恒温箱,待脱胶的玻璃片通过周转篮放入恒温箱中。

11.进一步的是,该方法还包括粘料工序和切片工序;

12.粘料工序:将待切片的玻璃棒粘结为一端齐平的玻璃棒整体块;

13.切片工序:将玻璃棒整体块粘结至玻璃切片设备的装夹工装上,再启动玻璃切片设备将玻璃棒整体块切割为至少两个板片,每个板片包括至少两片粘结在一起的玻璃片。

14.进一步的是,所述玻璃切片设备为多线切割机,所述多线切割机的切割钢线的直径为0.13~2.0mm。

15.进一步的是,该方法还包括采用振磨机对脱胶后的玻璃片进行倒边的工序;

16.倒边过程为:先在振磨机的料箱中铺设至少一层80~180目的金刚砂以及至少一层待倒边的玻璃片,金刚砂层与玻璃片层交替铺设,且加入金刚砂与玻璃片的体积比为1:0.5~2;再向振磨机的料箱中喷洒水,使玻璃片的表面能够粘结上金刚砂;之后,启动振磨机,倒边5~10小时后停止。

17.进一步的是,倒边过程中,向振磨机的料箱中喷洒水的体积为加入玻璃片体积的0.3%~1%。

18.进一步的是,该方法还包括烘干工序;

19.烘干工序:倒边完成后,利用筛网将振磨机的料箱中的金刚砂与玻璃片筛分开,再对筛网上的玻璃片进行清洗,之后将玻璃片摊放至烘干平台上烘干。

20.进一步的是,该方法还包括检验工序和包装工序;

21.检验工序:烘干完成后,将玻璃片转运至检验平台,检测其表面质量和尺寸;

22.包装工序:将检测合格的玻璃片产品装入包装容器内。

23.本发明的有益效果是:利用该方法加工制备氟磷酸盐玻璃片,脱胶的过程中通过将待脱胶的玻璃片没入脱胶液中,并将脱胶液加热至60~100℃范围内的某一温度,且使脱胶液恒温保持5~20min对玻璃片进行脱胶,可以使得90%以上的玻璃片完成脱胶;同时,由于是在玻璃片没入脱胶液中之后才对脱胶液进行加热的,脱胶中间过程使脱胶液的温度保持恒定,并在玻璃片冷却至室温后才将其取出,因此整个脱胶过程中基本没有产生剧烈的温度波动,可有效防止氟磷酸盐玻璃片产生炸裂,降低了料损率,提高了材料的利用率;据不完全统计,利用该方法对氟磷酸盐玻璃片进行脱胶,仅有不超过10%的玻璃片出现了炸裂问题。

附图说明

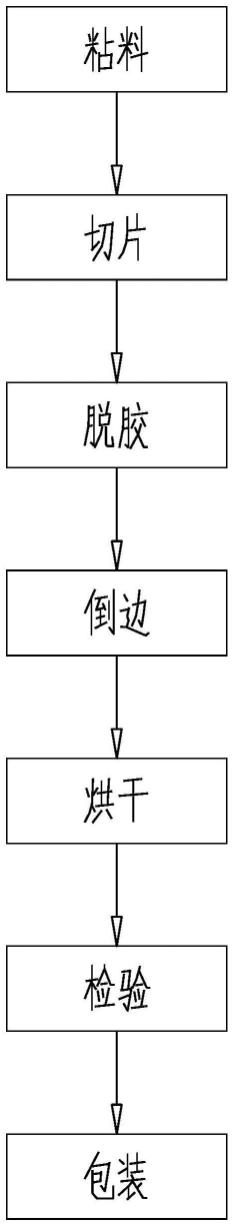

24.图1是本发明的工艺流程图。

具体实施方式

25.下面结合附图和实施例对本发明作进一步的说明。

26.结合图1所示,玻璃片加工方法,该方法包括依次进行的粘料、切片、脱胶、倒边、烘干、检验和包装工序;

27.粘料工序:将待切片的玻璃棒粘结为一端齐平的玻璃棒整体块,所述玻璃棒为氟

磷酸盐材质的玻璃;该工序一般采用定位工装保证玻璃棒的一端齐平;粘料时,通常先将相邻的玻璃棒点胶粘连,再进行柱面灌胶加固,以形成完全粘结的玻璃棒整体块;

28.切片工序:将玻璃棒整体块粘结至玻璃切片设备的装夹工装上,再启动玻璃切片设备将玻璃棒整体块切割为至少两个板片,每个板片包括至少两片粘结在一起的玻璃片;

29.脱胶工序:切片完成后,对粘结在一起的玻璃片进行脱胶;脱胶过程为:先在脱胶容器中加入脱胶液,再将待脱胶的玻璃片没入脱胶液中,之后对脱胶液加热,使脱胶液的温度恒定在t℃并保持5~20min,60≤t≤100;最后,停止对脱胶液加热,待玻璃片冷却至室温后将其从脱胶液中取出;脱胶的过程中通过将待脱胶的玻璃片没入脱胶液中,并将脱胶液加热至60~100℃范围内的某一温度,且使脱胶液恒温保持5~20min对玻璃片进行脱胶,可以使得90%以上的玻璃片完成脱胶;同时,由于是在玻璃片没入脱胶液中之后才对脱胶液进行加热的,脱胶中间过程使脱胶液的温度保持恒定,并在玻璃片冷却至室温后才将其取出,因此整个脱胶过程中基本没有产生剧烈的温度波动,可有效防止氟磷酸盐玻璃片产生炸裂;

30.倒边工序:可以采用人工倒边,也可以采用机器倒边;为了提高加工效率,并保证倒边的质量和一致性,优选采用振磨机对脱胶后的玻璃片进行倒边;具体的倒边过程为:先在振磨机的料箱中铺设至少一层80~180目的金刚砂以及至少一层待倒边的玻璃片,金刚砂层与玻璃片层交替铺设,且加入金刚砂与玻璃片的体积比为1:0.5~2;再向振磨机的料箱中喷洒水,使玻璃片的表面能够粘结上金刚砂;之后,启动振磨机,倒边5~10小时后停止;

31.烘干工序:倒边完成后,利用筛网将振磨机的料箱中的金刚砂与玻璃片筛分开,再对筛网上的玻璃片进行清洗,以去除玻璃片表面粘结的金刚砂,之后将玻璃片摊放至烘干平台上烘干,以去除玻璃片表面残留的水分;筛网可以为多种,为了避免对玻璃片表面造成损伤,优选采用塑料筛网对金刚砂与玻璃片进行筛分;烘干的方式可以为多种,例如:用热水风机吹干,或者用暖灯照射,或者用压缩空气吹干;

32.检验工序:烘干完成后,将玻璃片转运至检验平台,检测其表面质量和尺寸,剔除不合格的玻璃片;

33.包装工序:将检测合格的玻璃片产品装入包装容器内。一般根据产品的尺寸规格及客户的包装要求,用专用包装材料对检测合格的玻璃片进行包装。包装容器可以为多种,例如:包装袋、包装盒、包装箱等等。

34.其中,玻璃切片设备为将玻璃棒整体块切割为多个板片的设备,其可以为多种,例如:切片机、线切割机等等,优选为多线切割机,所述多线切割机的切割钢线的直径为0.13~2.0mm。通过采用多线切割机进行切割,可以将玻璃棒整体块料直接切成厚度在1mm以下的板片,切片产生的切缝窄,产生的破坏层深度浅,破边宽度可减小到0.15mm以下。

35.脱胶容器为装放脱胶液和待脱胶的玻璃片的容易,其可以为多种;为了便于使脱胶液的温度保持恒定,减少玻璃片炸裂,优选采用恒温箱作为脱胶容器;为了方便待脱胶的玻璃片的转运及脱胶后玻璃片的取出,通常将待脱胶的玻璃片通过周转篮放入恒温箱中。

36.脱胶液为脱胶剂的水溶液,为了保证良好的脱胶效果,优选使脱胶液中脱胶剂与水的配比为1:1~3;脱胶剂主要由无机碱、有机碱、渗透剂、湿润剂和表面活性剂混合组成。无机碱是用途十分广泛的基本工业原料,其可以为多种,例如:氢氧化钾、氢氧化钙、氢氧化

铝、氢氧化锂、氢氧化镁、氢氧化锌、氢氧化铜、氢氧化铁、纯碱(无水碳酸钠)、碳酸钠(一水、七水、十水)、碳酸氢钠(小苏打)、碳酸钾、碳酸氢钾等。一般来说,有机碱就是分子中含有氨基的有机化合物,例如:胺类化合物;按照广义的酸碱理论来说,又有很多物质属于有机碱,醇的碱金属盐类,例如:甲醇钠,乙醇钾,叔丁醇钾;烷基金属锂化合物,例如:丁基锂,苯基锂;胺基锂化合物,例如:二异丙基胺基锂(lda),六甲基二硅胺基锂(lihmds)等。渗透剂(jfc)的全称是脂肪醇聚氧乙烯醚,属非离子表面活性剂;渗透剂顾名思义是起渗透作用,也是具有固定的亲水亲油基团,在溶液的表面能定向排列,并能使表面张力显著下降的物质。湿润剂又称润湿剂,其主要作用是降低水的表面张力或界面张力,使固体表面能被水所润湿。表面活性剂(surfactant),是指能使目标溶液表面张力显著下降的物质;其具有固定的亲水亲油基团,在溶液的表面能定向排列。

37.振磨机是通过加入对应粒度的金刚砂对玻璃片表面进行打磨的表面改性设备,其能够用于对玻璃片进行批量倒边。振磨机是专用马达带动,利用三元振动原理,采用螺旋翻滚技术,多元化振动研磨,使玻璃片与磨料更充分地摩擦,加工过程不破坏玻璃片原有尺寸和形状,在工作过程中可随时抽检玻璃片的加工情况,广泛应用于各种零件的去毛刺及倒边工序,加工效率高、加工质量好、设备结构简单、操作方便。振磨机内胆为聚氨酯pu材质,是一次性浇筑的高耐磨材料,使用寿命长,同时能避免零件之间的相互碰撞(可以避免玻璃片与内胆碰撞产生不良品)并减少噪音的产生。

38.为了保证倒边效果,倒边过程中喷洒水的量不宜过多、也不能过少,优选向振磨机的料箱中喷洒水的体积为加入玻璃片体积的0.3%~1%。

39.实施例1

40.将规格为φ8.5mm

×

75mm的某氟磷酸盐玻璃棒,加工规格为φ8.5mm

×

4mm、倒边c0.2的某氟磷酸盐玻璃片,且破边宽度控制在0.2mm以内;加工过程如下:

41.s1、粘料工序:根据待切片的玻璃棒的规格及多线切割机上的料板规格,在定位工装上侧面和底面均放置两根胶条,避免粘胶过程中,胶水滴漏在工装上,导致玻璃棒不易取下,将待切片的玻璃棒的一端紧贴定位工装,柱面紧贴定位工装侧面上的胶条,依次挨紧摆放一排玻璃棒后,用胶水对相邻玻璃棒的柱面进行点胶粘结,粘结完一排后,在前一排的上侧再排放第二排并点胶粘结,依次粘结多排直至多线切割机的切割高度;本次采用的多线切割机其切割高度为150mm、切割宽度为160mm;

42.将点胶好的整块玻璃棒竖直置于不锈钢筛网上,不锈钢筛网底部放置一个接胶容器,以减少胶水的浪费,从上端用胶水沿着玻璃棒的柱面方向灌胶水,灌完一次后,将整块玻璃棒翻转,之前的上端朝向、下端朝上,更换一个新的接胶容器,将上一个接胶容器中的胶水又从整块玻璃棒目前的上端沿着玻璃棒的柱面方向灌下,即完成一次灌胶;如此反复2~3次即可完成灌胶;在灌胶的整个过程操作人员需佩戴防护手套,灌胶完成后,将整块玻璃棒置于置物台10分钟以上,待胶水完全干燥,即形成玻璃棒整体块,确保切片过程中玻璃棒不会分散开;

43.s2、切片工序:将玻璃棒整体块粘结至多线切割机的装夹工装上,为便于上下料,将装夹工装采用铝合金制作,使其单体重量为20kg左右,粘上玻璃棒整体块后约30kg,大大减轻了重量;通常在多线切割机的装夹工装上先粘结一块平整的玻璃板,再将玻璃棒整体块粘结至玻璃板上,以免切片过程中切穿时损坏装夹工装表面;将玻璃棒整体块粘结至玻

璃板上使,要利用定位工装确保玻璃棒的柱面与装夹工装的长度方向平行,并确保切片大面(切片的端面)与柱面垂直;之后,根据切片的厚度及表面的要求,制作对应规格的罗拉切割机构,使用对应粒度的绿碳化硅,配置对应密度的砂浆,选用匹配直径的切割钢线,再根据材料的性能选用合适的切割工艺,如进刀速度、对应张力臂张力参数,冷却水温度及流量等(以上切割部件的制作和选择,以及线切割工艺的选择均为现有技术,此不赘述),开始进行切片,将玻璃棒整体块切割为至少两个板片,每个板片包括至少两片粘结在一起的玻璃片;

44.s3、脱胶工序:切片完成后,用专用工装拖住粘有玻璃片的装夹工装,防止玻璃片脱落散开,再用水冲洗切缝间的砂浆,接着将板片掰下放入周转篮中;然后,在恒温箱中加入脱胶液,再将待脱胶的玻璃片通过周转篮放入恒温箱中,并确保待脱胶的玻璃片没入脱胶液中,之后对脱胶液加热,由于氟磷酸盐玻璃的特性,高温、温度玻璃剧烈均易炸裂,因此将脱胶液加热至60~100℃范围内的某一温度,且使脱胶液恒温保持5~20min对玻璃片进行脱胶;最后,关闭加热电源,停止对脱胶液加热,待玻璃片冷却至室温后将其从脱胶液中取出,并用水冲洗掉玻璃片表面残留的脱胶液;

45.s4、倒边工序:由于玻璃片边缘较为锋利,为避免玻璃片在转运或者包装运输中产生较大面积的破边,需要对玻璃片进行倒边,又由于一般玻璃片规格较小且玻璃片的数量一般较大,手工倒边效率低,因此采用振磨机对脱胶后的玻璃片进行倒边;倒边过程为:先在振磨机的料箱中铺设至少一层80~180目的金刚砂以及至少一层待倒边的玻璃片,金刚砂层与玻璃片层交替铺设,且加入金刚砂与玻璃片的体积比为1:0.5~2;再向振磨机的料箱中喷洒水,使玻璃片的表面能够粘结上金刚砂;之后,启动振磨机,玻璃片与金刚砂一起在振磨机内翻滚,将玻璃片锋利的边缘倒成小的圆弧形,倒边5~10小时后停止;

46.s5、烘干工序:倒边完成后,利用塑料筛网将振磨机的料箱中的金刚砂与玻璃片筛分开,筛下的金刚砂可以回收重复利用,并利用高压水枪对玻璃片上残留的金刚砂进行冲洗,之后将玻璃片摊放至烘干平台上烘干,以去除玻璃片表面残留的水分;

47.s6、检验工序:烘干完成后,将玻璃片用非金属的簸箕转运至检验平台,检验人员对玻璃片的外观和表面质量进行检验,检验是否有裂纹、边缘破损等,并对玻璃片的直径、厚度按照对应的要求进行抽检,剔除不合格的玻璃片;

48.s7、包装工序:将检测合格的玻璃片产品装入包装容器内,采用对应的包装方式,普通产品一般用小号的透明封口袋包装,一包装入对应的数量,封口袋外面贴上对应的产品信息即可,特殊的产品需要专用吸塑盘等包装方式进行包装。

49.以上是本实施例的整个加工过程,切割一次的切片数量约40000片,时间仅需4小时左右,相当于50台内圆切片机的产能,优选采用专用冷胶粘料,不需要加热,也不需要冷却,粘料效率得到很大提升,可防止氟磷酸盐玻璃炸裂;且脱胶时间比原来大大缩短,倒边的效率也大大提高,一致性非常好。

50.实施例2

51.加工某氟磷酸盐玻璃片,包括依次进行的粘料、切片、脱胶、倒边、烘干、检验和包装工序;

52.其中,脱胶工序为:先在脱胶容器中加入脱胶液,再将待脱胶的玻璃片没入脱胶液中,之后对脱胶液加热,使脱胶液的温度恒定在60℃并保持20min;最后,停止对脱胶液加

热,待玻璃片冷却至室温后将其从脱胶液中取出;对取出的玻璃片检验发现,有90%左右的玻璃片完成脱胶,其余部分有小块状或脱胶不干净的情况,玻璃片无炸裂。

53.对比例1

54.加工某氟磷酸盐玻璃片,包括依次进行的粘料、切片、脱胶、倒边、烘干、检验和包装工序;除脱胶工序外,其余工序与实施例2相同;

55.其中,脱胶工序为:先在脱胶容器中加入脱胶液,再将待脱胶的玻璃片没入脱胶液中,之后对脱胶液加热,使脱胶液的温度恒定在50℃并保持20min;最后,停止对脱胶液加热,待玻璃片冷却至室温后将其从脱胶液中取出;对取出的玻璃片检验发现,有80%的玻璃片完成脱胶,部分玻璃片表面有残胶或者脱胶不干净的情况,玻璃片无炸裂。

56.对比例2

57.加工某氟磷酸盐玻璃片,包括依次进行的粘料、切片、脱胶、倒边、烘干、检验和包装工序;除脱胶工序外,其余工序与实施例2相同;

58.其中,脱胶工序为:先在脱胶容器中加入脱胶液,再将待脱胶的玻璃片没入脱胶液中,之后对脱胶液加热,使脱胶液的温度恒定在60℃并保持20min;最后,停止对脱胶液加热,从脱胶液中直接取出玻璃片;对取出的玻璃片检验发现,有90%左右的玻璃片完成脱胶,其余部分有小块状或脱胶不干净的情况,70%左右的玻璃片出现炸裂问题。

59.实施例3

60.加工某氟磷酸盐玻璃片,包括依次进行的粘料、切片、脱胶、倒边、烘干、检验和包装工序;

61.其中,脱胶工序为:先在脱胶容器中加入脱胶液,再将待脱胶的玻璃片没入脱胶液中,之后对脱胶液加热,使脱胶液的温度恒定在80℃并保持10min;最后,停止对脱胶液加热,待玻璃片冷却至室温后将其从脱胶液中取出;对取出的玻璃片检验发现,所有玻璃片均完成脱胶,并且所有玻璃片脱胶完全、无残胶,玻璃片无炸裂。

62.实施例4

63.加工某氟磷酸盐玻璃片,包括依次进行的粘料、切片、脱胶、倒边、烘干、检验和包装工序;

64.其中,脱胶工序为:先在脱胶容器中加入脱胶液,再将待脱胶的玻璃片没入脱胶液中,之后对脱胶液加热,使脱胶液的温度恒定在80℃并保持15min;最后,停止对脱胶液加热,待玻璃片冷却至室温后将其从脱胶液中取出;对取出的玻璃片检验发现,所有玻璃片均完成脱胶,并且所有玻璃片脱胶完全、无残胶,有10%的玻璃片出现炸裂。

65.实施例5

66.加工某氟磷酸盐玻璃片,包括依次进行的粘料、切片、脱胶、倒边、烘干、检验和包装工序;

67.其中,脱胶工序为:先在脱胶容器中加入脱胶液,再将待脱胶的玻璃片没入脱胶液中,之后对脱胶液加热,使脱胶液的温度恒定在100℃并保持5min;最后,停止对脱胶液加热,待玻璃片冷却至室温后将其从脱胶液中取出;对取出的玻璃片检验发现,所有玻璃片均完成脱胶,并且所有玻璃片脱胶完全、无残胶,但有10%左右的玻璃片出现炸裂。

68.对比例3

69.加工某氟磷酸盐玻璃片,包括依次进行的粘料、切片、脱胶、倒边、烘干、检验和包

装工序;除脱胶工序外,其余工序与实施例5相同;

70.其中,脱胶工序为:先在脱胶容器中加入脱胶液,再将待脱胶的玻璃片没入脱胶液中,之后对脱胶液加热,使脱胶液的温度恒定在100℃并保持4min;最后,停止对脱胶液加热,待玻璃片冷却至室温后将其从脱胶液中取出;对取出的玻璃片检验发现,有85%的玻璃片完成脱胶,部分玻璃片表面有残胶或者脱胶不干净的情况,但有8%左右的玻璃片出现炸裂。

71.根据实施例1~5和对比例1~3分析,可知利用该方法加工制备氟磷酸盐玻璃片,脱胶的过程中通过将待脱胶的玻璃片没入脱胶液中,并将脱胶液加热至60~100℃范围内的某一温度,且使脱胶液恒温保持5~20min对玻璃片进行脱胶,可以使得90%以上的玻璃片完成脱胶;同时,由于是在玻璃片没入脱胶液中之后才对脱胶液进行加热的,脱胶中间过程使脱胶液的温度保持恒定,并在玻璃片冷却至室温后才将其取出,因此整个脱胶过程中基本没有产生剧烈的温度波动,仅有不超过10%的玻璃片出现了炸裂问题。

72.实施例6

73.加工某氟磷酸盐玻璃片,包括依次进行的粘料、切片、脱胶、倒边、烘干、检验和包装工序;

74.其中,倒边工序采用振磨机对脱胶后的玻璃片进行倒边;具体的倒边过程为:先在振磨机的料箱中铺设一层80目的金刚砂以及一层待倒边的玻璃片,金刚砂层与玻璃片层交替铺设,且加入金刚砂与玻璃片的体积比为2:1;再向振磨机的料箱中喷洒水,使玻璃片的表面能够粘结上金刚砂;之后,启动振磨机,倒边10小时后停止;用筛网将玻璃片筛出,清洗后进行检验发现,有98%左右的毛坯件无明显破边,用倍率镜检测倒边大小时发现倒边宽度满足图纸要求尺寸。

75.对比例4

76.加工某氟磷酸盐玻璃片,包括依次进行的粘料、切片、脱胶、倒边、烘干、检验和包装工序;除倒边工序外,其余工序与实施例6相同;

77.其中,倒边工序采用振磨机对脱胶后的玻璃片进行倒边;具体的倒边过程为:先在振磨机的料箱中铺设一层60目的金刚砂以及一层待倒边的玻璃片,金刚砂层与玻璃片层交替铺设,且加入金刚砂与玻璃片的体积比为2:1;再向振磨机的料箱中喷洒水,使玻璃片的表面能够粘结上金刚砂;之后,启动振磨机,倒边10小时后停止;用筛网将玻璃片筛出,清洗后进行检验发现,依然有40%左右的倒边位置出现破边,破边尺寸超过公差要求,无明显破边的玻璃片用倍率镜检测倒边宽度发现均大于图纸要求的尺寸

78.实施例7

79.加工某氟磷酸盐玻璃片,包括依次进行的粘料、切片、脱胶、倒边、烘干、检验和包装工序;

80.其中,倒边工序采用振磨机对脱胶后的玻璃片进行倒边;具体的倒边过程为:先在振磨机的料箱中铺设一层120目的金刚砂以及一层待倒边的玻璃片,金刚砂层与玻璃片层交替铺设,且加入金刚砂与玻璃片的体积比为1:1;再向振磨机的料箱中喷洒水,使玻璃片的表面能够粘结上金刚砂;之后,启动振磨机,倒边5小时后停止;用筛网将玻璃片筛出,清洗后进行检验发现,有98%左右的毛坯件无明显破边,用倍率镜检测倒边大小时发现倒边宽度满足图纸要求尺寸。

81.实施例8

82.加工某氟磷酸盐玻璃片,包括依次进行的粘料、切片、脱胶、倒边、烘干、检验和包装工序;

83.其中,倒边工序采用振磨机对脱胶后的玻璃片进行倒边;具体的倒边过程为:先在振磨机的料箱中铺设多层120目的金刚砂以及多层待倒边的玻璃片,将料箱加满,金刚砂层与玻璃片层交替铺设,且加入金刚砂与玻璃片的体积比为2:1;再向振磨机的料箱中喷洒水,使玻璃片的表面能够粘结上金刚砂;之后,启动振磨机,倒边9小时后停止;用筛网将玻璃片筛出,清洗后进行检验发现,有98%左右的毛坯件无明显破边,用倍率镜检测倒边大小时发现倒边宽度均达到图纸要求尺寸。

84.实施例9

85.加工某氟磷酸盐玻璃片,包括依次进行的粘料、切片、脱胶、倒边、烘干、检验和包装工序;

86.其中,倒边工序采用振磨机对脱胶后的玻璃片进行倒边;具体的倒边过程为:先在振磨机的料箱中铺设一层150目的金刚砂以及一层待倒边的玻璃片,金刚砂层与玻璃片层交替铺设,且加入金刚砂与玻璃片的体积比为1:1;再向振磨机的料箱中喷洒水,使玻璃片的表面能够粘结上金刚砂;之后,启动振磨机,倒边9小时后停止;用筛网将玻璃片筛出,清洗后进行检验发现,有98%的玻璃片无明显破边,用倍率镜检测倒边大小时发现倒边宽度均满足图纸要求尺寸。

87.实施例10

88.加工某氟磷酸盐玻璃片,包括依次进行的粘料、切片、脱胶、倒边、烘干、检验和包装工序;

89.其中,倒边工序采用振磨机对脱胶后的玻璃片进行倒边;具体的倒边过程为:先在振磨机的料箱中铺设一层180目的金刚砂以及一层待倒边的玻璃片,金刚砂层与玻璃片层交替铺设,且加入金刚砂与玻璃片的体积比为1:1;再向振磨机的料箱中喷洒水,使玻璃片的表面能够粘结上金刚砂;之后,启动振磨机,倒边10小时后停止;用筛网将玻璃片筛出,清洗后进行检验发现,有98%的玻璃片无明显破边,用倍率镜检测倒边大小时发现倒边宽度均满足图纸要求尺寸。

90.对比例5

91.加工某氟磷酸盐玻璃片,包括依次进行的粘料、切片、脱胶、倒边、烘干、检验和包装工序;除倒边工序外,其余工序与实施例10相同;

92.其中,倒边工序采用振磨机对脱胶后的玻璃片进行倒边;具体的倒边过程为:先在振磨机的料箱中铺设一层180目的金刚砂以及一层待倒边的玻璃片,金刚砂层与玻璃片层交替铺设,且加入金刚砂与玻璃片的体积比为1:1;再向振磨机的料箱中喷洒水,使玻璃片的表面能够粘结上金刚砂;之后,启动振磨机,倒边20小时后停止;用筛网将玻璃片筛出,清洗后进行检验发现,依然有30%左右的倒边位置出现破边,破边尺寸超过公差要求,无明显破边的玻璃片用倍率镜检测倒边宽度发现均小于图纸要求的尺寸。

93.根据实施例6~10和对比例4~5分析,可知利用该方法加工制备氟磷酸盐玻璃片,倒边过程中采用80~180目的金刚砂,且加入金刚砂与玻璃片的体积比为1:0.5~2,并倒边5~10小时,不仅能够提高倒边效率,而且保证了倒边的质量和一致性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。