1.本发明属于氧化锆制备技术领域,具体涉及了一种核级氧化锆的制备方法。

背景技术:

2.核级海绵锆的主要用途是核反应堆的堆心包壳、格架等,属于战略性材料,由核级氧化锆经过氯化、还原等工序制得。核级氧化锆常用的生产方法是以氯氧化锆为原料,经过溶解、调酸、萃取、碱沉、煅烧工艺,得到核级氧化锆。氯氧化锆的生产主要包括锆英砂碱熔、水洗、浸出、浓缩结晶等工序。现工艺存在的问题主要是从原料锆英砂到产品海绵锆需要的工艺流程长,生产成本高。

技术实现要素:

3.本发明的目的就在于为解决现有技术的不足,而提供一种核级氧化锆的制备方法。

4.本发明的目的是以下述技术方案实现的:

5.一种核级氧化锆的制备方法,包括以下步骤:

6.s1.取锆英砂碱熔、水洗,调节ph至3~4,压滤水洗,然后加盐酸酸浸,得到半固体状氯氧化锆物料;

7.s2.采用硝酸使步骤s1得到的所述半固体状氯氧化锆物料溶解;

8.s3.向步骤s2溶解后的溶液加除硅絮凝剂,经固液分离后,得到氯氧化锆混合酸液;

9.s4.调节步骤s3得到的所述氯氧化锆混合酸液的h

浓度为7.8~8.2mol/l,盐酸和硝酸的摩尔比为(0.9~1.2):1,zr hf浓度为88~91g/l;

10.s5.向步骤s4得到的所述氯氧化锆混合酸液加入除铁萃取剂,经油水分离得到无铁的氯氧化锆混合酸液;

11.s6.向步骤s5得到的所述无铁的氯氧化锆混合酸液加tbp除铪萃取剂,经油水分离得到含铪的萃余液和含锆的有机相;

12.s7.将步骤s6得到的所述含锆的有机相经洗涤、反萃、碱沉、水洗、煅烧得到核级氧化锆。

13.优选的,步骤s1所述碱熔试剂采用氢氧化钠,所述氢氧化钠用量为所述锆英砂质量的1~1.6倍,所述碱熔温度为550~650℃,时间为20~40min。

14.优选的,步骤s1所述盐酸酸浸采用的盐酸浓度为9.5~11mol/l,温度为40~60℃,每克待酸浸物料使用盐酸2~2.3ml。

15.优选的,步骤s2采用的所述硝酸浓度为10~16mol/l。

16.优选的,步骤s3所述絮凝剂为聚丙烯酰胺类絮凝剂。

17.优选的,步骤s5所述除铁萃取剂由体积比为(10~30):(70~90)的n235和磺化煤油组成,所述萃取剂与所述氯氧化锆混合酸液的体积比为1:(1~3)。

18.优选的,步骤s6所述tbp除铪萃取剂为体积比为(60~80):(20~40)的tbp和磺化煤油组成,所述萃取剂与所述无铁的氯氧化锆混合酸液的体积比为1:(1~3)。

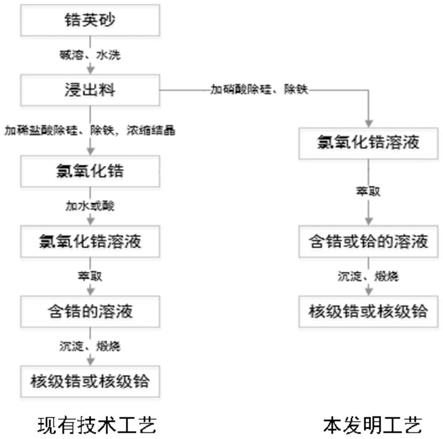

19.本发明与现有技术相比,如图1所示,采用更简洁的工艺,将氯氧化锆的生产过程和锆铪分离的过程更合理的结合,省去了氯氧化锆生产过程中的浓缩和结晶工序,大大缩短了的从锆英砂原料到产品核级氧化锆的生产周期,由于氯氧化锆生产过程中,除去原料成本,主要是浓缩消耗蒸汽的成本,该工艺省去了浓缩结晶的过程,使蒸汽消耗量降低90%以上,从而大大降低了生产成本。

附图说明

20.图1是现有技术与本发明工艺对比流程图。

具体实施方式

21.本发明提供的核级氧化锆的制备方法,包括以下步骤:

22.s1.取锆英砂碱熔、水洗,调节ph至3~4,压滤水洗,然后加盐酸酸浸,得到半固体状氯氧化锆物料;

23.s2.采用硝酸使步骤s1得到的半固体状氯氧化锆物料溶解;

24.s3.向步骤s2溶解后的溶液加除硅絮凝剂,经固液分离后,得到氯氧化锆混合酸液;

25.s4.调节步骤s3得到的氯氧化锆混合酸液的h

浓度为7.8~8.2mol/l,盐酸和硝酸的摩尔比为(0.9~1.2):1,zr hf浓度为88~91g/l;

26.s5.向步骤s4得到的氯氧化锆混合酸液加入除铁萃取剂,经油水分离得到无铁的氯氧化锆混合酸液;

27.s6.向步骤s5得到的无铁的氯氧化锆混合酸液加tbp除铪萃取剂,经油水分离、有机相洗涤、反萃、油水分离得到含铪的萃余液和含锆的有机相;

28.s7.将步骤s6得到的含锆的有机相经洗涤、反萃、碱沉、水洗、煅烧等常规工序得到核级氧化锆。

29.锆英砂经过碱熔生成锆酸钠以及可溶性的na2si03和na4si04,经过水洗,去除部分na2si03和na4si04可溶性钠盐以及过量的碱,然后调节ph至3~4,使水洗料转型,再次压滤水洗,水洗滤饼加入大量的盐酸浸出,将锆酸钠转化为氯氧化锆(zrocl2),与此同时,剩余的偏硅酸钠转化为正硅酸,由于盐酸浓度高、氯氧化锆浓度大、正硅酸的存在,料浆呈半固体状,即氯氧化锆结晶和正硅酸、盐酸的混合物,加入硝酸后,硝酸作为溶剂,使半固体状料浆溶解,即氯氧化锆溶解,溶解后便于采用泵进行输送。然后加入除硅絮凝剂,使正硅酸凝聚为硅胶,并加以分离。之后经过调节混合酸液总酸度和盐酸、硝酸浓度,满足后续萃取体系酸度要求。再经过除铁,减少铁杂质过多易造成tbp萃取时乳化现象(磷酸三丁酯与铁、硅等杂质形成络合物,从而造成萃取乳化),同时满足产品中低铁含量要求,最后采用tbp萃取剂除铪,再经过碱沉、煅烧等常规工序得到纯度较高的核级氧化锆。

30.本发明通过将硝酸直接溶解酸浸物料,除硅后直接加入萃取剂依次除铁、除铪,得到高纯度的不含铪的核级氧化锆,巧妙的将将氯氧化锆的生产过程和锆铪分离的过程更合理的结合,省去了氯氧化锆生产过程中的浓缩和结晶工序,大大缩短了的从锆英砂原料到

产品核级氧化锆的生产周期,节省了生产成本。

31.优选的,步骤s1碱熔试剂采用氢氧化钠,氢氧化钠用量为锆英砂质量的1~1.6倍,碱熔温度为550~650℃,时间为20~40min。

32.优选的,步骤s1盐酸酸浸采用的盐酸浓度为9.5~11mol/l,温度为40~60℃,每克待酸浸物料使用盐酸2~2.3ml。

33.优选的,步骤s2采用的硝酸浓度为10~16mol/l,确保后续混合液中硝酸浓度在控制范围。

34.优选的,步骤s3絮凝剂为聚丙烯酰胺类絮凝剂,聚丙烯酰胺类絮凝剂对除硅具有较好的效果。

35.优选的,步骤s5除铁萃取剂由体积比为(10~30):(70~90)的n235和磺化煤油组成,萃取剂与氯氧化锆混合酸液的体积比为1:(1~3),采用n235萃取体系对除铁具有较高的去除率。

36.优选的,步骤s6tbp除铪萃取剂为体积比为(60~80):(20~40)的tbp和磺化煤油组成,萃取剂与无铁的氯氧化锆混合酸液的体积比为1:(1~3),采用tbp萃取体系萃锆效率高。

37.实施例1

38.取锆英砂(锆英砂中zr hf%=65%,其中zr:hf=50:1)300g,加390g氢氧化钠后,在马弗炉里600℃煅烧30min,冷却后用水洗涤至滤液碱浓度≤0.04mol/l,滤饼打浆后,加3mol/l的盐酸溶液调ph=3.5,抽滤得到水洗滤饼。取水洗滤饼100g,加工业盐酸(10mol/l)215ml50℃下酸浸8h,然后加90ml硝酸(15mol/l)溶解,加入聚丙烯酰胺絮凝剂,搅拌均匀后抽滤,得滤液,调节滤液中hcl浓度3.95mol/l,hno3浓度为3.98mol/l,zr hf浓度为91g/l,用萃取剂萃取除铁,萃取剂组成为n235和磺化煤油(体积比20:80),油水体积比为1:1,萃取后的水相进一步用萃取剂进行锆铪分离,萃取剂为tbp和磺化煤油(体积比70:30),油水体积比为1:1,萃取后的油相经过洗涤、反萃、碱沉、洗涤、煅烧等工序可得到核级氧化锆,测定核级氧化锆的锆含量和铪含量,结果如表1所示,hf%含量符合核级氧化锆要求。

39.表1实施例1核级氧化锆分析

40.项目hf%zro2 hfo2%灼减%指标要求≤0.010≥97.0≤1.0分析指标0.00798.90.6

41.注:表中hf%含量是通过icp分析测定得到的(通过icp分析测得的铪含量通常以单质计算),zro2 hfo2%含量是通过edta滴定分析得到的(通过edta分析测得的铪、锆含量通常以氧化物计算),edta与锆和铪均络合,故滴定的值为zro2 hfo2合量。

42.实施例2

43.取锆英砂300g,加390g氢氧化钠后,在马弗炉里600℃煅烧30min,冷却后用水洗涤至滤液碱浓度≤0.04mol/l,滤饼打浆后,加3mol/l的盐酸溶液调ph=4,抽滤得到水洗滤饼。取水洗滤饼100g,加工业盐酸(10.5mol/l)220ml50℃下酸浸8h,然后加90ml硝酸(15mol/l)溶解,加入聚丙烯酰胺絮凝剂,搅拌均匀后抽滤,得滤液,调节滤液hcl浓度4.02mol/l,hno3浓度为4.09mol/l,zr hf浓度为90g/l,用萃取剂萃取除铁,萃取剂组成为n235和磺化煤油(体积比20:80),油水体积比为1:1,萃取后的水相进一步用萃取剂进行锆

铪分离,萃取剂为tbp和磺化煤油(体积比60:40),油水体积比为1:1,萃取后的油相经过洗涤、反萃、碱沉、洗涤、煅烧等工序得到核级氧化锆,测定核级氧化锆的锆含量和铪含量,结果如表2所示:

44.表2实施例2核级氧化锆分析

45.项目hf%zro2 hfo2%灼减%指标要求≤0.010≥97.0≤1.0分析指标0.00898.50.5

46.实施例3

47.取锆英砂300g,加390g氢氧化钠后,在马弗炉里600℃煅烧30min,冷却后用水洗涤至滤液碱浓度≤0.04mol/l,滤饼打浆后,加3mol/l的盐酸溶液调ph=3,抽滤得到水洗滤饼。取水洗滤饼100g,加工业盐酸(9.5mol/l)226ml50℃下酸浸8h,然后加90ml硝酸(15mol/l)溶解,加入聚丙烯酰胺絮凝剂,搅拌均匀后抽滤,得滤液,调节滤液hcl浓度4.1mol/l,hno3浓度为3.95mol/l,zr hf浓度为88g/l,用萃取剂萃取除铁,萃取剂组成为n235和磺化煤油(体积比30:70),油水体积比为1:2,萃取后的水相进一步用萃取剂进行锆铪分离,萃取剂为tbp和磺化煤油(体积比65:35),油水体积比为1:2,萃取后的油相经过洗涤、反萃、碱沉、洗涤、煅烧等工序得到核级氧化锆,测定核级氧化锆的锆含量和铪含量,结果如表3所示:

48.表3实施例3核级氧化锆分析

49.项目hf%zro2 hfo2%灼减%指标要求≤0.010≥97.0≤1.0分析指标0.00799.00.5

50.对比例1

51.取锆英砂300g,加390g氢氧化钠后,在马弗炉里600℃煅烧30min,冷却后用水洗涤至滤液碱浓度≤0.04mol/l,滤饼打浆后,加3mol/l的盐酸溶液调ph=3,抽滤得到水洗滤饼。取水洗滤饼100g,加工业盐酸(9.5mol/l)226ml50℃下酸浸8h,然后加62ml硝酸(15mol/l)溶解,加入聚丙烯酰胺絮凝剂,搅拌均匀后抽滤,得滤液,调节滤液hcl浓度4.1mol/l,hno3浓度为2.7mol/l,zr hf浓度为88g/l,用萃取剂萃取除铁,萃取剂组成为n235和磺化煤油(体积比30:70),油水体积比为1:2,萃取后的水相进一步用萃取剂进行锆铪分离,萃取剂为tbp和磺化煤油(体积比65:35),油水体积比为1:2,萃取后的油相经过洗涤、反萃、碱沉、洗涤、煅烧等工序得到核级氧化锆,测定核级氧化锆的锆含量和铪含量,结果如表4所示:

52.表4对比例1核级氧化锆分析

53.项目hf%zro2 hfo2%灼减%指标要求≤0.010≥97.0≤1.0分析指标0.1098.80.6

54.对比例2

55.取锆英砂300g,加390g氢氧化钠后,在马弗炉里600℃煅烧30min,冷却后用水洗涤至滤液碱浓度≤0.04mol/l,滤饼打浆后,加3mol/l的盐酸溶液调ph=3,抽滤得到水洗滤饼。取水洗滤饼100g,加工业盐酸(9.5mol/l)226ml50℃下酸浸8h,然后加152ml硝酸

(15mol/l)溶解,加入聚丙烯酰胺絮凝剂,搅拌均匀后抽滤,得滤液,调节滤液hcl浓度4.0mol/l,hno3浓度为6.7mol/l,zr hf浓度为90g/l,用萃取剂萃取除铁,萃取剂组成为n235和磺化煤油(体积比30:70),油水体积比为1:2,萃取后的水相进一步用萃取剂进行锆铪分离,萃取剂为tbp和磺化煤油(体积比65:35),油水体积比为1:2,萃取后的油相经过洗涤、反萃、碱沉、洗涤、煅烧等工序得到核级氧化锆,测定核级氧化锆的锆含量和铪含量,结果如表5所示:

56.表5对比例2核级氧化锆分析

57.项目hf%zro2 hfo2%灼减%指标要求≤0.010≥97.0≤1.0分析指标0.0999.00.6

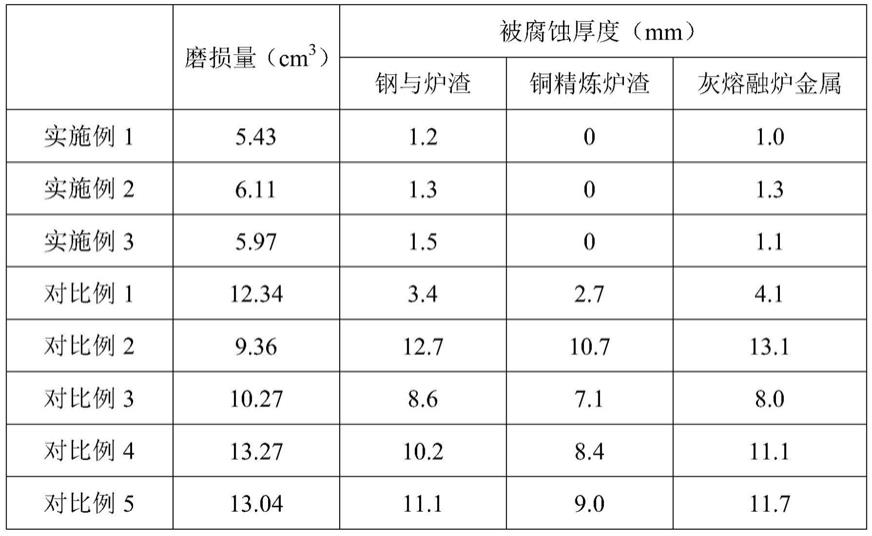

58.对比例1调节混合酸液盐酸、硝酸浓度hcl:hno3=1.5,对比例2盐酸、硝酸浓度hcl:hno3=0.6,其他与实施例3相同,但所获得的产品中铪含量较高,证明盐酸、硝酸浓度比例偏高或偏低会导致锆铪萃取分离效果不好,使得产品指标不合格。

59.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。