1.本发明涉及钢板制造领域中的,具体涉及了一种从废酸中制备高纯氧化铁的回收工艺。

背景技术:

2.常规用于钢材的酸洗线会产生废酸,这些废酸通常含有大量的fecl2,因此无法简单进行处理后实现回收,但是如果废弃这些废酸会造成巨大的资源浪费,同时如何有效处理这些废酸也成为新的技术问题。

3.为此,本技术人在先提出了授权公告号为cn214270214u的实用新型专利,具体公开了一种废酸回收处理装置,包括与废酸槽连接的预浓缩塔以及与再生酸槽连接的吸收塔,预浓缩塔对废酸进行热浓缩形成浓缩酸液,吸收塔与预浓缩塔连接,用于将预浓缩塔输出的hcl气体与喷入的洗涤水进行逆流接触形成再生酸;预浓缩塔一路通过预浓缩循环泵将浓缩酸液在预浓缩塔内循环,且另一路通过反应炉供应泵将浓缩酸液喷入反应炉,生成fe2o3粉体和hcl气体;反应炉底部通过铁粉输送管道将fe2o3粉体输送至氧化铁粉储槽,同时反应炉与预浓缩塔连接将hcl气体输送至预浓缩塔,预浓缩塔内对hcl气体和废酸进形热交换,分别实现对hcl气体的冷却以及对废酸的热浓缩效果。然而随着本技术人深度推广应用后发现,该废酸回收处理装置若处理不当,容易导致废气排放不达标、污染环境,而且处理废酸的衍生物三氧化二铁(fe2o3)的纯度不够,其纯度难以稳定可靠地作为生产磁性材料或颜料的原料,影响其后续销售和经济效益。

4.因此,申请人希望寻求新的技术方案来解决以上技术问题。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种从废酸中制备高纯氧化铁的回收工艺,可靠且稳定地提高了氧化铁的纯度,可以直接作为作为生产磁性材料或颜料的优质原料。

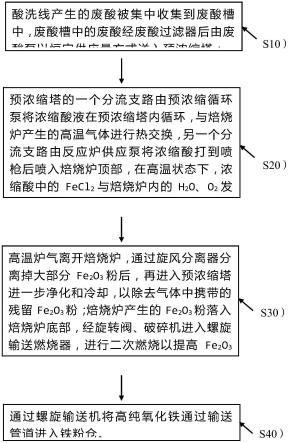

6.本发明采用的技术方案如下:一种从废酸中制备高纯氧化铁的回收工艺,包括如下步骤:s10)、酸洗线产生的废酸被集中收集到废酸槽中,废酸槽中的废酸经废酸过滤器后由废酸泵以恒定供应量方式送入预浓缩塔;s20)、预浓缩塔的一个分流支路由预浓缩循环泵将浓缩酸液在预浓缩塔内循环,与焙烧炉产生的高温气体进行热交换,另一个分流支路由反应炉供应泵将浓缩酸打到喷枪后喷入焙烧炉顶部,在高温状态下,浓缩酸中的fecl2与焙烧炉内的h2o、o2发生化学热分解反应,生成fe2o3粉和hcl气体;s30)、高温炉气离开焙烧炉,通过旋风分离器分离掉大部分fe2o3粉后,再进入预浓缩塔进一步净化和冷却,以除去气体中携带的残留fe2o3粉;焙烧炉产生的fe2o3粉落入焙烧炉底部,经旋转阀、破碎机进入螺旋输送燃烧器,进行二次燃烧以提高fe2o3粉的纯度,得到回收高纯氧化铁;

s40)、通过螺旋输送机将高纯氧化铁通过输送管道进入铁粉仓。

7.优选地,在所述步骤s20)中,所述喷枪插装在所述焙烧炉的顶部,且所述喷枪分别设有过滤器和喷嘴,且所述过滤器将浓缩酸进行过滤处理后再通过喷嘴喷出;位于焙烧炉内的高温气体将喷嘴喷出的浓缩酸液滴烘干,同时在所述焙烧炉的热区域内,反应过程包括如下:2fecl2+2h2o+1/2o2=fe2o3+4hcl;2fecl3+3h2o=fe2o3+6hcl。

8.优选地,所述焙烧炉的热区域温度范围为300-800℃。

9.优选地,所述焙烧炉分别连接用于供应天然气的天然气供应管路以及用于供应空气的压缩空气供应管路;其中,所述天然气的消耗热值大于2500000kcal/h,温度为30-35℃,密度为0.7-0.85kg/m3;和/或所述压缩空气的流量大于4000 m3/h,温度为30-35℃,密度为1.25-1.32kg/m3。

10.优选地,所述浓缩废酸的供应流量范围为3000-3300升/小时,和/或温度为90-100℃,和/或密度为1.3-1.5kg/dm3。

11.优选地,在所述步骤s30)中,所述旋转阀安装在所述焙烧炉的底部,可以使得焙烧炉内部的气体同外部气体隔离开来;所述破碎机安装在旋转阀上,用于破碎从焙烧炉壁落下的fe2o3团块。

12.优选地,所述焙烧炉底部呈锥形体形状,且安装有所述旋转阀。

13.优选地,所述高温炉气由燃烧废气,水蒸汽和hcl气体组成,经旋风分离器分离得到的fe2o3粉通过旋转阀排放,并返回到所述焙烧炉;所述预浓缩塔的气体出口依次连接吸收塔和洗涤塔。

14.优选地,所述高纯氧化铁的纯度不低于99.2%,所述高纯氧化铁的粒度≤ 1μm。

15.优选地,所述高纯氧化铁中的sio

2 含量≤ 0.1%,cr含量≤ 10ppm;cd含量≤30ppm;pb含量≤ 80ppm。

16.本技术在cn214270214u提出的技术方案基础上进一步提出了稳定可靠的工艺方案,经过实验检测,可靠且稳定地提高了氧化铁的纯度,可以直接作为作为生产磁性材料或颜料的优质原料。

附图说明

17.图1是本发明具体实施方式下从废酸中制备高纯氧化铁的回收工艺步骤框图;图2是本发明具体实施方式下将将高纯氧化铁通过输送管道进入铁粉仓的现场照片。

具体实施方式

18.请参见图1所示,本发明实施例公开了一种从废酸中制备高纯氧化铁的回收工艺,包括如下步骤:s10)、酸洗线产生的废酸被集中收集到废酸槽中,废酸槽中的废酸经废酸过滤器后由废酸泵以恒定供应量方式送入预浓缩塔;优选地,浓缩废酸的供应流量范围为3000-3300升/小时,和/或温度为90-100℃,和/或密度为1.3-1.5kg/dm3;

s20)、预浓缩塔的一个分流支路由预浓缩循环泵将浓缩酸液在预浓缩塔内循环,与焙烧炉产生的高温气体进行热交换,另一个分流支路由反应炉供应泵将浓缩酸打到喷枪后喷入焙烧炉顶部,优选地,焙烧炉的热区域温度范围为300-800℃,焙烧炉分别连接用于供应天然气的天然气供应管路以及用于供应空气的压缩空气供应管路;其中,天然气的消耗热值大于2500000kcal/h,温度为30-35℃,密度为0.7-0.85kg/m3;和/或压缩空气的流量大于4000 m3/h,温度为30-35℃,密度为1.25-1.32kg/m3;在高温状态下,浓缩酸中的fecl2与焙烧炉内的h2o、o2发生化学热分解反应,生成fe2o3粉和hcl气体;优选地,在本步骤s20)中,喷枪插装在焙烧炉的顶部,且喷枪分别设有过滤器和喷嘴,且过滤器将浓缩酸进行过滤处理后再通过喷嘴喷出;位于焙烧炉内的高温气体将喷嘴喷出的浓缩酸液滴烘干,同时在焙烧炉的热区域内,反应过程包括如下:2fecl2+2h2o+1/2o2=fe2o3+4hcl;2fecl3+3h2o=fe2o3+6hcl。

19.s30)、高温炉气离开焙烧炉,通过旋风分离器分离掉大部分fe2o3粉后,再进入预浓缩塔进一步净化和冷却,以除去气体中携带的残留fe2o3粉;焙烧炉产生的fe2o3粉落入焙烧炉底部,经旋转阀、破碎机进入螺旋输送燃烧器,进行二次燃烧以提高fe2o3粉的纯度,得到回收高纯氧化铁;优选地,在本步骤s30)中,旋转阀安装在焙烧炉的底部,可以使得焙烧炉内部的气体同外部气体隔离开来;破碎机安装在旋转阀上,用于破碎从焙烧炉壁落下的fe2o3团块;具体优选地,焙烧炉底部呈锥形体形状,且安装有旋转阀;高温炉气由燃烧废气,水蒸汽和hcl气体组成,经旋风分离器分离得到的fe2o3粉通过旋转阀排放,并返回到焙烧炉;预浓缩塔的气体出口依次连接吸收塔和洗涤塔。

20.s40)、请结合参见图2所示,通过螺旋输送机将高纯氧化铁通过输送管道进入铁粉仓。

21.优选地,在本实施方式中,高纯氧化铁的纯度不低于99.2%,高纯氧化铁的粒度≤ 1μm;高纯氧化铁中的sio

2 含量≤ 0.1%,cr含量≤ 10ppm;cd含量≤30ppm。

22.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

23.实施例1:本实施例1的其余技术方案同以上实施方式内容,本实施例1在具体制备时,选择以下技术参数:浓缩废酸的供应流量为3100升/小时,温度为92℃,密度为1.4kg/dm3;焙烧炉中的天然气的消耗热值为2800000kcal/h,温度为32-33℃,密度为0.74kg/m3;压缩空气的流量为4200 m3/h,温度为32-33℃,密度为1.26kg/m3;焙烧炉中的高温炉气流量为8420 m3/h,温度为410℃,密度为1.12kg/dm3;氧化铁粉的产量为750kg/h,温度约为500℃,密度约为0.4t/m3;经三批次检测,每检测批次高纯氧化铁的纯度均不小于99.53%。

24.实施例2:本实施例2的技术方案同实施例1,区别在于,本实施例2在具体制备时,选择以下技术参数:浓缩废酸的供应流量为3200升/小时,温度为96℃,密度为1.4kg/dm3;

焙烧炉中的天然气的消耗热值为2900000kcal/h,温度为34-35℃,密度为0.75kg/m3;压缩空气的流量为4400 m3/h,温度为34-35℃,密度为1.28kg/m3;焙烧炉中的高温炉气流量为8450 m3/h,温度为405℃,密度为1.14kg/dm3;氧化铁粉的产量为750kg/h,温度约为510℃,密度约为0.38t/m3。

25.经三批次检测,每检测批次高纯氧化铁的纯度均不小于99.68%。

26.实施例3:本实施例3的技术方案同实施例1,区别在于,本实施例3在具体制备时,选择以下技术参数:浓缩废酸的供应流量为3250升/小时,温度为95℃,密度为1.4kg/dm3;焙烧炉中的天然气的消耗热值为3100000kcal/h,温度为30-32℃,密度为0.75kg/m3;压缩空气的流量为4150 m3/h,温度为30-32℃,密度为1.28kg/m3;焙烧炉中的高温炉气流量为8460 m3/h,温度为410℃,密度为1.12kg/dm3;氧化铁粉的产量为750kg/h,温度约为508℃,密度0.3-0.5t/m3。

27.经三批次检测,每检测批次高纯氧化铁的纯度均不小于99.72%。

28.实施例4:本实施例4的技术方案同实施例1,区别在于,本实施例4在具体制备时,选择以下技术参数:浓缩废酸的供应流量为3150升/小时,温度为96℃,密度为1.4kg/dm3;焙烧炉中的天然气的消耗热值为3100000kcal/h,温度为34-35℃,密度为0.75kg/m3;压缩空气的流量为4400 m3/h,温度为34-35℃,密度为1.28kg/m3;焙烧炉中的高温炉气流量为8440 m3/h,温度为410℃,密度为1.12kg/dm3;氧化铁粉的产量为750kg/h,温度约为512℃,密度约为0.48t/m3。

29.经三批次检测,每检测批次高纯氧化铁的纯度均不小于99.7%。

30.实施例5:本实施例5的技术方案同实施例1,区别在于,本实施例5在具体制备时,选择以下技术参数:浓缩废酸的供应流量为3300升/小时,温度为95℃,密度为1.4kg/dm3;焙烧炉中的天然气的消耗热值为3400000kcal/h,温度为32-33℃,密度为0.75kg/m3;压缩空气的流量为4650 m3/h,温度为32-33℃,密度为1.28kg/m3;焙烧炉中的高温炉气流量为8570 m3/h,温度为410℃,密度为1.12kg/dm3;氧化铁粉的产量为750kg/h,温度约为512℃,密度约为0.42t/m3。

31.经三批次检测,每检测批次高纯氧化铁的纯度均不小于99.48%。

32.实施例6:本实施例6的技术方案同实施例1,区别在于,本实施例6在具体制备时,选择以下技术参数:浓缩废酸的供应流量为3000升/小时,温度为95℃,密度为1.4kg/dm3;焙烧炉中的天然气的消耗热值为3000000kcal/h,温度为31-33℃,密度为0.75kg/m3;压缩空气的流量为4350 m3/h,温度为31-33℃,密度为1.28kg/m3;焙烧炉中的高温炉气流量为8405 m3/h,温度为410℃,密度为1.12kg/dm3;氧化铁粉的产量为750kg/h,温度约为512℃,密度约为0.45t/m3。

33.经三批次检测,每检测批次高纯氧化铁的纯度均不小于99.68%。

34.对比例1:本对比例1的技术方案同实施例1,区别在于,本对比例1在具体制备时,焙烧炉底部没有安装旋转阀,直接经破碎机破碎后进入螺旋输送燃烧器。

35.经三批次检测,每检测批次高纯氧化铁的纯度在98.3%左右。

36.对比例2:本对比例2的技术方案同实施例1,区别在于,本对比例2在具体制备时,废酸泵根据以非恒定供应量方式送入预浓缩塔,具体选择为:根据酸洗线产生的废酸量来调节供应量。

37.经三批次检测,有2个检测批次的高纯氧化铁纯度明显小于99%。

38.对比例3:本对比例3的技术方案同实施例1,区别在于,本对比例3在具体制备时,焙烧炉中的天然气的消耗热值为2200000kcal/h,温度为30-32℃,密度为0.74kg/m3;压缩空气的流量为3800 m3/h,温度为30-32℃,密度为1.26kg/m3。

39.经三批次检测,每检测批次高纯氧化铁的纯度在97%左右。

40.对比例4:本对比例4的技术方案同实施例2,区别在于,本对比例4在具体制备时,焙烧炉中的天然气的消耗热值为2000000kcal/h,温度为30-32℃,密度为0.74kg/m3;压缩空气的流量为3500 m3/h,温度为30-32℃,密度为1.26kg/m3。

41.经三批次检测,每检测批次高纯氧化铁的纯度在95.6%左右。

42.对比例5:本对比例5的技术方案同实施例1,区别在于,本对比例5在具体制备时,焙烧炉底部没有安装旋转阀和破碎机。

43.经三批次检测,每检测批次高纯氧化铁的纯度均小于96%,且每检测批次之间的高纯氧化铁的纯度差异较大。

44.通过以上实施对比验证可发现,本技术实施例提出了稳定可靠的工艺方案,经过实验检测,可靠且稳定地提高了氧化铁的纯度,实施例1-6提供的高纯氧化铁可以直接作为作为生产磁性材料或颜料的优质原料。

45.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

46.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。