1.本实用新型属于αβ耐火材料制造技术领域,涉及一种无缩孔氧化铝流道制品的铸型结构。

背景技术:

2.玻璃窑炉流道部分是关系到玻璃制品品质的关键部位,为减少玻璃中的气孔,该部位的耐火材料通常采用将表皮进行大量研磨后,表面没有气孔、裂纹等缺陷的无缩孔氧化铝流道制品,也被称为αβ氧化铝砖剥皮制品。通常的生产方式是将铸型放置到固定平台上,浇铸后将制品用夹具吊到保温箱中,此过程中环境温度较高,作业存在不安全因素,而且浇铸出的制品研磨后总会存在多少不一的气孔,表面也存在细小的裂纹,针对以上存在的问题,需要进行研究解决。

技术实现要素:

3.本实用新型要解决的技术问题是:克服现有技术的不足,提供一种无缩孔氧化铝流道制品的铸型结构,可减少制品气孔与裂纹比例。

4.本实用新型为解决其技术问题所采用的技术方案为:

5.所述的无缩孔氧化铝流道制品的铸型结构,包括下垫板、本体、带下部开口的挡板和金属结构件,本体放置在下垫板上,带下部开口的挡板设于本体的内部一侧,金属结构件围绕在本体的外侧。

6.优选地,下垫板与本体外侧之间距离为50-100mm。

7.优选地,挡板与本体之间采用嵌合方式,本体上配合设有嵌合用的开口。

8.优选地,挡板厚度为30-50mm,下部开口形状上端为圆弧形,下端为梯形,位于挡板的中央位置,其中,圆弧形半径在35-60mm之间,下端梯形宽度比圆弧两端点间距宽40mm,开口高度≤150mm。

9.优选地,本体的高度≤400mm时,居中设置一道金属结构件,距离上下面100mm处各设置一道金属结构件,金属结构件的上端设有吊钩孔。

10.优选地,下垫板材质为氧化铝材质;本体和挡板的材质为石墨材质;金属结构件材质为铸铁或者耐热不锈钢。

11.使用时将下垫板预先放置在盛有一定厚度保温材料的保温箱内,将本体放置到下垫板上,挡板放置在本体内,浇铸时从挡板与本体间较小距离一侧注入,浇铸的料液会从开口处流出,在本体内部形成环形流动,浇铸完成后,通过铸型上的吊钩孔将铸型吊走,不需要再移动浇铸后的制品,然后加盖保温材料进行自然冷却,冷却到一定温度时将制品取出,采用金刚石磨具加工成最终需要的产品。

12.与现有技术相比,本实用新型具有以下有益效果:

13.1、本实用新型浇铸后不用移动产品,操作环境温度降低,作业安全性提高。

14.2、本实用新型能够减少无缩孔氧化铝流道制品的气孔缺陷发生比率,气孔比例可

减少85%以上。

15.3、本实用新型能够减少无缩孔氧化铝流道制品的裂纹缺陷发生比率,裂纹比例可减少80%以上。

16.4、采用本实用新型的无缩孔氧化铝流道制品致密部分耐侵蚀性可提高20%。

附图说明

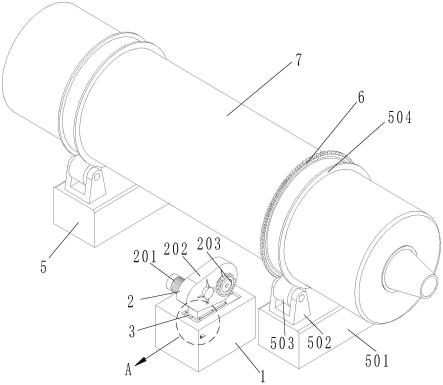

17.图1为本实用新型的结构示意图;

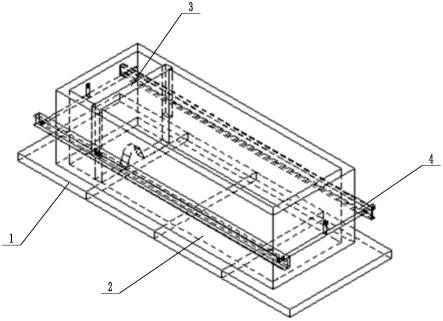

18.图2为本实用新型的三视图;

19.图3为本实用新型挡板的结构示意图;

20.图中:1、下垫板;2、本体;3、挡板;4、金属结构件。

具体实施方式

21.下面结合附图对本实用新型作进一步说明。

22.如图1-3所示,所述的无缩孔氧化铝流道制品的铸型结构,包括下垫板1、本体2、带下部开口的挡板3和金属结构件4,本体2放置在下垫板1上,下垫板1与本体2外侧之间距离为50-100mm,带下部开口的挡板3设于本体2的内部一侧,挡板3厚度为30-50mm,下部开口形状上端为圆弧形,下端为梯形,位于挡板3的中央位置,圆弧形半径在35-60mm之间,下端梯形宽度比圆弧两端点间距宽40mm,开口高度≤150mm,挡板3与本体2之间采用嵌合方式,本体2上配合设有嵌合用的开口,金属结构件4围绕在本体2的外侧,本体2的高度≤400mm时,居中设置一道金属结构件4,距离上下面100mm处各设置一道金属结构件4,金属结构件4的上端设有吊钩孔。

23.使用时:浇铸200mm*400mm*800mm的无缩孔氧化铝流道制品,厚度为200mm,需要铸型结构内部长度为1000mm,距离一侧150mm位置设置挡板,挡板开口高度为150mm,上端圆弧半径为40mm,下端梯形宽度为80mm,铸型、挡板均采用石墨材质,浇铸前将下垫板预先放置在盛有一定厚度保温材料的保温箱内,将本体放置到下垫板上,挡板放置在本体内,浇铸时从挡板与本体间较小距离一侧注入,浇铸的料液会从开口处流出,在本体内部形成环形流动,浇铸完成后,通过铸型上的吊钩孔将铸型吊走,不需要再移动浇铸后的制品,然后加盖保温材料进行自然冷却,冷却到一定温度后取出,用金刚石磨具加工成最终的制品。

24.对加工后最终制品的气孔及裂纹情况进行统计,气孔按照10cm*10cm范围内直径1mm以上包含1mm气孔总数进行计算,统计如下:

25.编号通常方式本申请方式12572316320242625334634572608382

926410300平均值28.93.2

26.从上表中可以看到采用本实用新型的无缩孔氧化铝流道制品的气孔率大幅降低,降低比例为89%。

27.统计表面目视可见的微细裂纹条数,统计如下:

28.编号通常方式本申请方式1102103214405206417308509011010平均值2.40.4

29.从上表中可以看到采用本实用新型的无缩孔氧化铝流道制品的表面微细裂纹大幅减少。

30.将产品切断后,将产品底部致密部分按照jc/t 494-2013标准在普通钠钙玻璃中,温度1350℃*48hr条件下进行侵蚀实验,并与通常铸型方式产品对比,结果如下(单位mm):

31.编号通常方式本申请方式10.40.2920.370.3230.350.2540.420.3150.380.36平均值0.380.31

32.通常方式制品抗静态玻璃液侵蚀速度为0.38mm/24hr,本实用新型方式制品抗静态玻璃液侵蚀速度为0.31mm/24hr,提高20%。

技术特征:

1.一种无缩孔氧化铝流道制品的铸型结构,其特征在于:包括下垫板(1)、本体(2)、带下部开口的挡板(3)和金属结构件(4),本体(2)放置在下垫板(1)上,带下部开口的挡板(3)设于本体(2)的内部一侧,金属结构件(4)围绕在本体(2)的外侧。2.根据权利要求1所述的无缩孔氧化铝流道制品的铸型结构,其特征在于:下垫板(1)与本体(2)外侧之间距离为50-100mm。3.根据权利要求1所述的无缩孔氧化铝流道制品的铸型结构,其特征在于:挡板(3)与本体(2)之间采用嵌合方式,本体(2)上配合设有嵌合用的开口。4.根据权利要求1所述的无缩孔氧化铝流道制品的铸型结构,其特征在于:挡板(3)厚度为30-50mm,下部开口形状上端为圆弧形,下端为梯形,位于挡板(3)的中央位置。5.根据权利要求4所述的无缩孔氧化铝流道制品的铸型结构,其特征在于:圆弧形半径在35-60mm之间,下端梯形宽度比圆弧两端点间距宽40mm,开口高度≤150mm。6.根据权利要求1所述的无缩孔氧化铝流道制品的铸型结构,其特征在于:本体(2)的高度≤400mm时,居中设置一道金属结构件(4),距离上下面100mm处各设置一道金属结构件(4),金属结构件(4)的上端设有吊钩孔。

技术总结

本实用新型属于αβ耐火材料制造技术领域,涉及一种无缩孔氧化铝流道制品的铸型结构,包括下垫板、本体、带下部开口的挡板和金属结构件,本体放置在下垫板上,带下部开口的挡板设于本体的内部一侧,金属结构件围绕在本体的外侧。本实用新型浇铸后不用移动产品,操作环境温度降低,作业安全性提高,能够减少无缩孔氧化铝流道制品的气孔缺陷发生比率以及裂纹缺陷发生比率,气孔比例可减少85%以上,裂纹比例可减少80%以上;同时制品致密部分耐侵蚀性可提高20%。蚀性可提高20%。蚀性可提高20%。

技术研发人员:张同剑 李笃斌 徐敬寒 韩己凯 逄丽丽

受保护的技术使用者:淄博艾杰旭刚玉材料有限公司

技术研发日:2022.04.27

技术公布日:2022/8/23

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。