1.本实用新型涉及车辆发动机罩技术领域,具体而言,涉及一种车辆发动机罩的内板及车辆发动机罩。

背景技术:

2.相关技术中,现有的发动机罩的内板受造型、安全性能、机罩本身刚度及成型因素影响,存在安全性能与机罩刚度相冲突问题,行人保护需要发动机罩刚度弱,发动机罩本身需要刚度强,发动机罩刚度与行人保护性能难以平衡,无法满足发动机罩刚度与行人保护两者的需求。

技术实现要素:

3.有鉴于此,本实用新型旨在提出一种车辆发动机罩的内板。

4.为达到上述目的,本实用新型的技术方案是这样实现的:

5.一种车辆发动机罩的内板,包括:周圈梁,所述周圈梁具有中空区域;多个第一梁,多个所述第一梁设在所述中空区域,所述第一梁的两端设在所述周圈梁上;第二梁,所述第二梁设在相邻的两个所述第一梁之间,所述第二梁的两端设在所述第一梁上;第三梁,所述第三梁一端设在所述周圈梁上,另一端设在所述第一梁上;其中,所述第一梁、所述第二梁及所述第三梁共同限定出第一减重孔。

6.根据本实用新型实施例的车辆发动机罩的内板,通过设置中空区域,有效增加内板的有效镂空面积,增大内板的溃缩空间,有利于对行人的保护,同时,减少了内板的重量,可以实现内板的轻量化设计,从而降低车辆的油耗,同时在第一梁增强内板整体强度的基础上进一步增强内板的刚度,满足发动机罩刚度的需求,在第一梁、第二梁及第三梁的基础上增设第一减重孔,进一步达到“强”且“弱”的效果。

7.另外,根据本实用新型上述实施例的车辆发动机罩的内板还可以具有如下附加的技术特征:

8.根据本实用新型的一些实施例,所述第二梁的两端设有延伸部,所述延伸部一端连接所述第一梁,另一端连接所述第三梁,所述第一梁、所述延伸部及所述第三梁共同限定出所述第一减重孔。

9.根据本实用新型的一些实施例,所述第一梁与所述第三梁之间设有第一分梁,所述第一梁、所述第三梁及所述第一分梁共同限定出第二减重孔。

10.根据本实用新型的一些实施例,所述第三梁为两个,两个所述第三梁交叉设置,两个所述第三梁之间设有第二分梁,所述第二分梁与两个所述第三梁共同限定出第三减重孔。

11.根据本实用新型的一些实施例,车辆发动机罩的内板还包括第四梁,所述第四梁一端设在所述周圈梁上,另一端设在所述第三梁上。

12.根据本实用新型的一些实施例,所述第一梁与所述第三梁的宽度为w1,所述第二

梁与所述第四梁的宽度为w2,w2与w1的比值范围为0.5至0.54。

13.根据本实用新型的一些实施例,w1的范围为55至80mm。

14.根据本实用新型的一些实施例,所述第一梁、所述第二梁、所述第三梁及所述第四梁上均设有冲压的沉槽。

15.根据本实用新型的一些实施例,所述沉槽的槽深范围为12至30mm。

16.本实用新型的另一个目的在于提出一种车辆发动机罩。

17.为达到上述目的,本实用新型的技术方案是这样实现的:

18.一种车辆发动机罩,包括:外板;上述的内板,所述外板罩设在所述内板上。所述车辆发动机罩与所述内板相对于现有技术所具有的优势相同,在此不再赘述。

附图说明

19.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

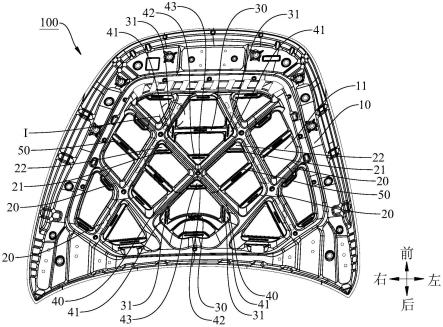

20.图1是根据本实用新型中内板的仰视图。

21.图2是图1中i处局部放大图。

22.附图标记:

23.100、内板;

24.10、周圈梁;11、中空区域;

25.20、第一梁;21、第一分梁;22、第二减重孔;

26.30、第二梁;31、延伸部;

27.40、第三梁;41、第一减重孔;42、第二分梁;43、第三减重孔;

28.50、第四梁;51、沉槽。

具体实施方式

29.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

30.下面将参考图1-图2并结合实施例来详细说明本实用新型。

31.如图1所示,根据本实用新型实施例的车辆发动机罩的内板100包括:周圈梁10、第一梁20、第二梁30及第三梁30。

32.周圈梁10具有中空区域11。通过设置中空区域11能够增加内板100的有效镂空面积,可以增大内板100的溃缩空间,从而可以有利于对行人的保护,并且,也能够减小内板100的重量,可以实现发动机罩的轻量化设计,从而可以降低车辆的油耗。

33.第一梁20为多个,多个第一梁20设在中空区域11内,第一梁20的两端设在周圈梁10上。通过设置第一梁20增强内板100的刚度,满足发动机罩自身刚度的需求。

34.第二梁30设在相邻的两个第一梁20之间,第二梁30的两端设在第一梁20上。在设置第一梁20的基础上增设第二梁30,进一步增强内板100的刚度,从而在设置中空区域11满足对行人保护的基础上,满足发动机罩自身刚度的要求,从而达到“强”且“弱”的效果。

35.第三梁40一端设在周圈梁10上,另一端设在第一梁20上。通过设置第三梁40,且第

三梁40一端设在周圈梁10上,另一端设在第一梁20上,在第一梁20、第二梁30的基础上进一步增强内板100的刚度,在满足行人保护的要求下,满足内板100自身刚度的需求。

36.其中,第一梁20、第二梁30及第三梁40共同限定出第一减重孔41。通过设置第一减重孔41局部减弱刚度,满足行人保护的要求,当车辆的发动机罩与行人发生碰撞时,可以更好地保护行人,从而降低行人受到的伤害,同时降低内板100的重量。

37.根据本实用新型实施例的车辆发动机罩的内板100,通过设置中空区域11,有效增加内板100的有效镂空面积,增大内板100的溃缩空间,有利于对行人的保护,同时,减少了内板100的重量,可以实现内板100的轻量化设计,从而降低车辆的油耗,同时在第一梁20增强内板100整体强度的基础上进一步增强内板100的刚度,满足发动机罩刚度的需求,在第一梁20、第二梁30及第三梁40的基础上增设第一减重孔41,进一步达到“强”且“弱”的效果。

38.如图1所示,具体地,第一梁20为4个,两个第一梁20交叉设置在内板100的左侧,另两个第一梁20交叉设置在内板100的右侧,左侧的两个第一梁20与右侧的两个第一梁20对称设置,四个第一梁20初步形成网状结构,增强对冲击力的传递能力。当然,第一梁20还可以为其他数量,具体的根据内板100整体性能设计。

39.如图1所示,更具体地,第二梁30为两个,两个第二梁30在内板100上前后排布,前端的第二梁30的左右两端分别设在两个第一梁20上,后端的第二梁30的左右两端分别设在另两个第一梁20上,进一步完善网状结构,增强整体性能。当然,第二梁30还可以为其他数量,具体的根据内板100整体性能设计。

40.如图1所示,可选地,后端的第二梁30为曲梁。

41.如图1所示,根据本实用新型的一些实施例,第二梁30的两端设有延伸部31,延伸部31一端连接第一梁20,另一端连接第三梁40,第一梁20、延伸部31及第三梁40共同限定出第一减重孔41。例如,第二梁30左右设置,延伸部31前后设置,延伸部31向前延伸连接第一梁20,延伸部31向后延伸连接第三梁40,第一梁20、延伸部31及第三梁40共同限定出第一减重孔41,从而减弱第一梁20、延伸部31及第三梁40的中间局部区域的刚度,从而满足行人保护的要求。

42.如图1所示,根据本实用新型的一些实施例,第一梁20与第三梁40之间设有第一分梁21,第一梁20、第三梁40及第一分梁21共同限定出第二减重孔22。通过设置第二减重孔22局部减弱刚度,增加内板100的溃缩空间,当车辆的发动机罩与行人发生碰撞时,可以更好地保护行人,从而降低行人受到的伤害,同时降低内板100的重量。

43.例如,第一分梁21左右设置,第一分梁21向左延伸连接第一梁20,第一分梁21向右延伸连接第三梁40,第一分梁21、第一梁20及第三梁40共同限定出第二减重孔22,从而减弱第一梁20、第一分梁21及第三梁40的中间局部区域的刚度,增加内板100的溃缩空间。

44.如图1所示,具体地,第一分梁21为两个,两个第一分梁21在内板100上左右排布,左侧的第一分梁21设在第一梁20与第三梁40之间,右侧的第一分梁21设在另一个第一梁20与另一个第三梁40之间,更进一步完善网状结构,在增加溃缩面积的同时增强刚度。当然,第一分梁21还可以为其他数量,具体的根据内板100整体性能设计。

45.如图1所示,根据本实用新型的一些实施例,第三梁40为两个,两个第三梁40交叉设置,两个第三梁40之间设有第二分梁42,第二分梁42与两个第三梁40共同限定出第三减重孔43。通过设置第三减重孔43局部减弱刚度,增加内板100的溃缩空间,当车辆的发动机

罩与行人发生碰撞时,可以更好地保护行人,从而降低行人受到的伤害,同时进一步降低内板100的重量。

46.如图1所示,例如,第二分梁42左右设置,第二分梁42向左延伸连接第一个第三梁40,第二分梁42向右延伸连接第二个第三梁40,第二分梁42及两个第三梁40共同限定出第三减重孔43,从而减弱第二分梁42及两个第三梁40的中间局部区域的刚度,增加内板100的溃缩空间。

47.如图1所示,具体地,第二分梁42为两个,两个第二分梁42在内板100上前后排布,前侧的第二分梁42与后侧的第二分梁42设在相同的两个第三梁40之间。当然,第二分梁42还可以为其他数量,具体的根据内板100整体性能设计。

48.如图1所示,根据本实用新型的一些实施例,车辆发动机罩的内板100还包括第四梁50,第四梁50一端设在周圈梁10上,另一端设在第三梁40上。通过设置第四梁50,且第四梁50一端设在周圈梁10上,另一端设在第三梁40上,在第一梁20、第二梁30及第三梁40的基础上进一步增强内板100的刚度。

49.如图1所示,具体地,第四梁50设在第一梁20与第三梁40之间,且第四梁50与另一个第一梁20交叉设置,从而构造成力的传递网,有效传递冲击力。

50.如图1所示,更具体地,第四梁50为两个,两个第一梁20左右对称分布,从而进一步优化内板100的受力性能。当然,第四梁50还可以为其他数量,具体的根据内板100整体性能设计。

51.根据本实用新型的一些实施例,第一梁20与第三梁40的宽度为w1,第二梁30与第四梁50的宽度为w2,w2与w1的比值范围为0.5至0.54。通过设置w2与w1的比值范围为0.5至0.54,使第一梁20、第二梁30、第三梁40、第四梁50及周圈梁10的受力更为协调,提高内板100的整体受力能力。需要说明的是,这里第一梁20与第三梁40的宽度为w1,并不代表第一梁20与第三梁40的宽度相等,第一梁20的宽度与第三梁40的宽度可以相等,也可以不相等,其具体宽度根据内板100整体情况设定;同理,第二梁30与第四梁50的宽度可以相等,也可以不相等,具体宽度根据内板100整体情况设定。

52.例如,第一梁20与第三梁40的宽度相等,第一梁20与第三梁40的宽度均为w11,第二梁30与第四梁50的宽度相等,第二梁30与第四梁50的宽度均为w21,w2与w1的比值为0.5,局部受力小,增加溃缩空间;或者,第一梁20与第三梁40的宽度相等,第一梁20与第三梁40的宽度均为w11,第二梁30与第四梁50的宽度相等,第二梁30与第四梁50的宽度均为w21,w2与w1的比值为0.54,增强整体刚度;再或者,第一梁20与第三梁40的宽度相等,第一梁20与第三梁40的宽度均为w11,第二梁30与第四梁50的宽度相等,第二梁30与第四梁50的宽度均为w21,w2与w1的比值为0.52,内板100整体受力均衡,增加溃缩空间。

53.例如,第一梁20与第三梁40的宽度不相等,第一梁20的宽度为w12,第三梁40的宽度为w13,第二梁30与第四梁50的宽度不相等,第二梁30的宽度为w22,第四梁50的宽度为w23,w22与w12的比值为0.5,w23与w13的比值为0.5,局部受力小,增加溃缩空间;或者,第一梁20与第三梁40的宽度不相等,第一梁20的宽度为w12,第三梁40的宽度为w13,第二梁30与第四梁50的宽度不相等,第二梁30的宽度为w22,第四梁50的宽度为w23,w22与w12的比值为0.54,w23与w13的比值为0.54,增强整体刚度;再或者,第一梁20与第三梁40的宽度不相等,第一梁20的宽度为w12,第三梁40的宽度为w13,第二梁30与第四梁50的宽度不相等,第二梁

30的宽度为w22,第四梁50的宽度为w23,w22与w12的比值为0.52,w23与w13的比值为0.52,内板100整体受力均衡,增加溃缩空间。

54.根据本实用新型的一些实施例,w1的范围为55至80mm。需要说明的是,这里第一梁20与第三梁40的宽度为w1,并不代表第一梁20与第三梁40的宽度相等,第一梁20的宽度与第三梁40的宽度可以相等,也可以不相等,其具体宽度根据内板100整体情况设定。

55.例如,第一梁20的宽度为55mm,增加溃缩空间;或者,第一梁20的宽度为80mm,增加刚度;再或者,第一梁20的宽度为77mm,既增加溃缩空间又增加刚度。其中,在第一梁20的宽度为55mm时,第三梁40的宽度可以是55mm,也可以是80mm,还可以是50至80mm之间的任意值;同理,在第一梁20的宽度为80mm时,第三梁40的宽度可以是55mm,也可以是80mm,还可以是50至80mm之间的任意值;即第一梁20的宽度与第三梁40的宽度相互独立。

56.具体地,w2的范围为30至40mm。

57.如图2所示,根据本实用新型的一些实施例,第一梁20、第二梁30、第三梁40及第四梁50上均设有冲压的沉槽51。通过设置的沉槽51增强第一梁20、第二梁30、第三梁40及第四梁50的刚度。

58.如图2所示,如图2所示,根据本实用新型的一些实施例,沉槽51的槽深(图2中h代表槽深)范围为12至30mm。需要说明的是,第一梁20、第二梁30、第三梁40及第四梁50上的沉槽51相互独立,即第一梁20、第二梁30、第三梁40、第四梁50中任意两个或多个沉槽51的槽深可以相等也可以不等。

59.例如,第一梁20上沉槽51的槽深为12mm,降低内板100的重量,第二梁30上沉槽51的槽深为30mm,增强刚度,第三梁40上沉槽51的槽深为21mm,在降低重量的基础上增强刚度,第四梁50上沉槽51的槽深为18mm,减低重量;或者,第一梁20上沉槽51的槽深为12mm,降低内板100的重量,第二梁30上沉槽51的槽深为12mm,降低内板100的重量,第三梁40上沉槽51的槽深为21mm,在降低重量的基础上增强刚度,第四梁50上沉槽51的槽深为21mm,在降低重量的基础上增强刚度;再或者,第一梁20上沉槽51的槽深为12mm,第二梁30上沉槽51的槽深为12mm,第三梁40上沉槽51的槽深为12mm,第四梁50上沉槽51的槽深为12mm,降低内板100的整体重量。

60.下面结合图1、图2,详细描述本实用新型实施例的车辆发动机罩的内板100。

61.车辆发动机罩的内板100包括:周圈梁10、第一梁20、第二梁30、第三梁40及第四梁50。

62.周圈梁10具有中空区域11。

63.第一梁20为四个,四个第一梁20设在中空区域11内,每个第一梁20的两端均设在周圈梁10上。

64.第二梁30为两个,每个第二梁30均设在相邻的两个第一梁20之间,每个第二梁30的两端均设在第一梁20上。

65.第三梁40为两个,两个第三梁40交叉设置,每个第三梁40的一端设在周圈梁10上,另一端设在第一梁20上。

66.其中,第二梁30的两端设有延伸部31,延伸部31一端连接第一梁20,另一端连接第三梁40,第一梁20、延伸部31及第三梁40共同限定出第一减重孔41。第一梁20与第三梁40之间设有第一分梁21,第一梁20、第三梁40及第一分梁21共同限定出第二减重孔22。两个第三

梁40之间设有第二分梁42,第二分梁42与两个第三梁40共同限定出第三减重孔43。

67.第四梁50为两个,每个第四梁50的一端设在周圈梁10上,另一端设在第三梁40上。

68.其中,第一梁20的宽度为59mm,第二梁30的宽度为32mm,第三梁40的宽度为59mm,第四梁50的宽度为31mm。第一梁20、第二梁30、第三梁40及第四梁50上均设有冲压的沉槽51,沉槽51的槽深均为15mm。

69.本实用新型通过设计车辆发动机罩的内板100拓扑结构使车辆发动机罩在满足刚度的同时达到行人保护减弱的目的,本实用新型设计六条主筋(即四个第一梁20加上两条第三梁40)、四条辅助小筋(即两个第二梁30加上两个第四梁50)及在筋相交的区域增加连接小筋(即两个第一分梁21加上两个第二分梁42)达到增加车辆发动机罩刚度的目的,在筋与筋的交叉部位增开第一减重孔41、第二减重孔22及第三减重孔43达到减重且减弱车辆发动机罩强度达到行人保护“软”的目的;通过主筋与辅助小筋结合同时开孔减弱的结构达到“强”且“弱”的目的。

70.本实用新型的另一个目的在于提出一种车辆发动机罩。

71.根据本实用新型实施例的车辆发动机罩,车辆发动机罩包括:外板与内板100,内板100为上述的车辆发动机罩的内板100,外板罩设在内板100上。

72.根据本实用新型实施例的车辆发动机罩,通过设置中空区域11,有效增加内板100的有效镂空面积,增大内板100的溃缩空间,有利于对行人的保护,同时,减少了内板100的重量,可以实现内板100的轻量化设计,从而降低车辆的油耗,同时在第一梁20增强内板100整体强度的基础上进一步增强内板100的刚度,满足发动机罩刚度的需求。

73.本实用新型确保平顺简洁的外造型,满足车辆发动机罩刚度要求,同时保证行人保护满足法规要求,且能够满足冲、焊、涂、总等工艺要求。

74.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。