:

1.本实用新型专利属于煅烧高岭土技术领域,具体涉及一种高富氧制备高岭土系统。

背景技术:

2.煤矸石是在成煤过程中与煤层伴生的一种含碳量较低、比煤坚硬的黑灰色岩石。煤矸石中包含有多种矿物:高岭石、石英、蒙脱石、绿泥石等,其中高岭石为主要矿物,目前在我国分布广、储量大,因此常将煤矸石作为煅烧高岭土的主要原料之一,煅烧高岭土的工艺性能主要参数之一就是白度,煅烧白度越高则质量越好。

3.但是煤矸石含碳量大,自然白度低,伴生的炭、有机质等挥发分很难脱出,而脱除不完全的炭质会严重影响高岭土的白度,针对上述问题公开号为cn104150497a的中国专利申请,公开了一种由全煤矸石制备超高白度煅烧高岭土的方法。该方法将全部由煤矸石组成的原料在945-955℃之间的温度下煅烧6小时以上,虽然白度达到95,但是煅烧的时间长,生产效率低下。

4.公开号为cn105692639a的中国专利申请,公开了一种煤矸石制备高岭土的方法。该方法通过洗矿、添加氧化钙、破碎、悬浮预热、添加二氧化钛混合、煅烧、送入混合气体进行冷却和打散分级等处理,以提高煅烧高岭土的白度;但是需要添加氧化钙、二氧化钛,不能完全以煤矸石作为原料来生产高白度煅烧高岭土,并且本工艺脱炭增白过程繁琐复杂。

5.公开号为cn107572543b的中国专利申请,公开了一种煤矸石煅烧制备高岭土的方法,将氧气与所述混合粗煤气一起送入所述煅烧炉煅烧破碎后的煤矸石;所述煅烧的温度为945-958℃;但是直接将氧气和混合粗煤气送至煅烧炉中,混合粗煤气与氧气燃烧提供热能,在上述温度下煅烧2h,白度只能达到90%。

技术实现要素:

6.本实用新型的一个目的在于提供一种连接结构简单,且提高了脱碳效率的高富氧制备高岭土系统。

7.本实用新型的另一个目的在于提供一种工艺简单,提高了高岭土白度,且提高了生产效率的高富氧制备高岭土的方法。

8.本实用新型的技术方案一方面公开了一种高富氧制备高岭土系统,其包括原料仓和煅烧回转窑,所述原料仓的出料口与所述煅烧回转窑窑尾的进料口连通设置,在所述煅烧回转窑窑头依次连接设置有窑头罩和燃烧室,所述窑头罩的出料口与富氧脱碳装置的进料口通过管道连通,所述富氧脱碳装置的进气口与氧气气源连通。

9.进一步的,其还包括第一引风机和储料仓,所述煅烧回转窑窑尾的出气口与所述第一引风机的进气口连通,所述富氧脱碳装置的出料口与所述储料仓的进料口通过管道连通。

10.进一步的,所述富氧脱碳装置为壁冷机。

11.进一步的,所述壁冷机包括冷却回转窑和窑罩;在所述冷却回转窑的外壁上沿所述冷却回转窑的长度方向罩设有所述窑罩,在所述窑罩的侧壁开设有出风口,所述出风口通过管道与第二引风机的进风口连通。

12.进一步的,所述冷却回转窑窑头的进料口与所述窑头罩的出料口通过管道封闭连接;所述冷却回转窑窑尾的出料口与所述储料仓的进料口通过管道封闭连接;所述冷却回转窑窑尾的进气口与所述氧气气源通过管道封闭连接。

13.本实用新型的技术方案另一方面公开了一种高富氧制备高岭土的方法,其包括以下步骤:(1)煅烧;(2)脱碳冷却;

14.(1)煅烧:将煤矸石原料送至煅烧回转窑中煅烧,煅烧温度为 850-940℃,煅烧1.5-2.5h,得到高温物料;

15.(2)脱碳冷却:将步骤1中的所述高温物料送至氧气含量在80%以上的富氧脱碳装置中进行脱炭反应,所述高温物料在所述富氧脱碳装置中的流速为0.01-0.02m/s,经过0.3-0.7h的脱碳冷却后流入到储料仓,得到高白度的煅烧高岭土。

16.进一步的,步骤1中的所述煤矸石原料的粒度为0.01-75μm。

17.本实用新型的优点:

18.1、本实用新型的方法中高温物料在含量在80%以上的富氧气氛中进行充分脱碳,得到白度在94%以上的煅烧高岭土;并且从煅烧到冷却得到高岭土成品,最多仅需要2.8h,因此本实用新型的方法不仅可以得到高白度的煅烧高岭土,而且生产时间短,提高了生产效率。

19.2、本实用新型的方法直接在高温物料出料的过程中通入氧气,无需在添加其他成分,工艺简单,操作方便。

20.3、本实用新型的方法中煅烧温度降低至850-940℃,进而减少了高温对煅烧高岭土晶体的破坏,从而使得煅烧高岭土的晶体结构更完整,有效的提高了煅烧高岭土的品质。

21.4、本实用新型的方法可以降低对煤矸石原料品质的要求,即在满足客户对白度要求的同时,可以使用品质略差的煤矸石原料,从而降低了购买原料的成本,提高了企业的经济效益。

附图说明:

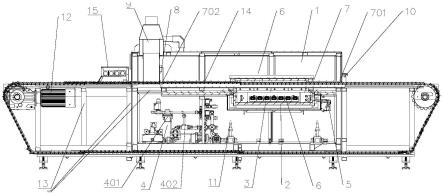

22.图1为本实用新型实施例1的整体结构示意图。

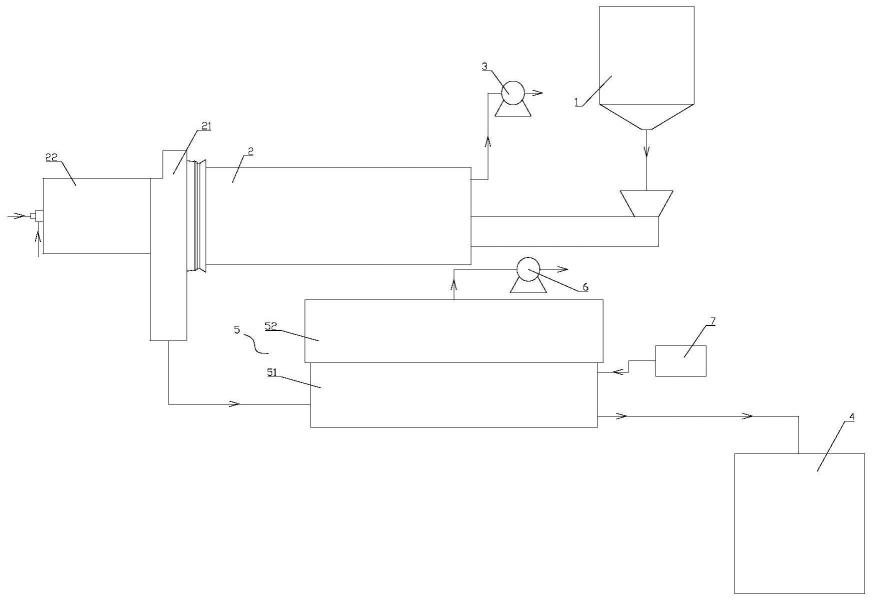

23.图2为高岭土成品的sem图像,其中(a)为高岭土样品a的sem 图像,(b)为高岭土样品b的sem图像。

24.原料仓1,煅烧回转窑2,窑头罩21,燃烧室22,第一引风机3,储料仓4,富氧脱碳装置5,冷却回转窑51,窑罩52,第二引风机6,氧气气源7。

具体实施方式:

25.下面将结合附图通过实施例对本实用新型作进一步的详细说明。

26.实施例1:如图1所示,一种高富氧制备高岭土系统,其包括原料仓1、煅烧回转窑2、第一引风机3和储料仓4,原料仓1的出料口与煅烧回转窑2窑尾的进料口连通设置,煅烧回转窑2窑尾的出气口与第一引风机3的进气口连通,在煅烧回转窑2窑头依次连接设置有窑

头罩21和燃烧室22,窑头罩21的出料口与富氧脱碳装置5的进料口通过管道连通,富氧脱碳装置5为壁冷机,壁冷机包括冷却回转窑51和窑罩52;在冷却回转窑51的外壁上沿冷却回转窑51的长度方向罩设有窑罩52,在窑罩52的侧壁开设有出风口,出风口通过管道与第二引风机6的进风口连通。

27.冷却回转窑51窑头的进料口与窑头罩21的出料口通过管道封闭连接;冷却回转窑51窑尾的出料口与储料仓4的进料口通过管道封闭连接;冷却回转窑51窑尾的进气口与氧气气源7通过管道封闭连接,本实用新型的系统连接结构简单,易实现。

28.实施例2:利用实施例1的系统制备高岭土的方法,其包括以下步骤:(1)煅烧;(2)脱碳冷却;

29.(1)煅烧:将粒度为0.01-75μm的煤矸石原料送至煅烧回转窑 2中煅烧,煅烧温度为940℃,煅烧1.5h,得到高温物料;煅烧温度降低,减少了高温对煅烧高岭土晶体的破坏,从而使得煅烧高岭土的晶体结构更完整,有效的提高了煅烧高岭土的品质。

30.(2)脱碳冷却:将步骤1中的所述高温物料送至氧气含量在80%以上的富氧脱碳装置5中进行脱炭反应,所述高温物料在所述富氧脱碳装置5中的流速为0.01m/s,经过0.7h的脱碳冷却后流入到储料仓4,得到白度为95.2%的煅烧高岭土;由于第一引风机3抽送煅烧回转窑2内的尾气,因此煅烧回转窑2内的压力低于富氧脱碳装置5 内的压力,使富氧脱碳装置5内一直处于富氧状态。

31.完成以上步骤仅需要2.2h,因此本实用新型的方法不仅可以得到高白度的煅烧高岭土,而且生产时间短,提高了生产效率。

32.本实用新型的方法可以降低对煤矸石原料品质的要求,即在满足客户对白度要求的同时,可以使用品质略差的煤矸石原料,从而降低了购买原料的成本,提高了企业的经济效益;同时本实用新型方法工艺简单,操作方便。

33.实施例3:利用实施例1的系统制备高岭土的方法,其包括以下步骤:(1)煅烧;(2)脱碳冷却;

34.(1)煅烧:将粒度为0.01-75μm的煤矸石原料送至煅烧回转窑 2中煅烧,煅烧温度为850℃,煅烧2.5h,得到高温物料;煅烧温度降低,减少了高温对煅烧高岭土晶体的破坏,从而使得煅烧高岭土的晶体结构更完整,有效的提高了煅烧高岭土的品质。

35.(2)脱碳冷却:将步骤1中的所述高温物料送至氧气含量在80%以上的富氧脱碳装置5中进行脱炭反应,所述高温物料在所述富氧脱碳装置5中的流速为0.02m/s,经过0.3h的脱碳冷却后流入到储料仓4,得到白度为94.6%的煅烧高岭土;由于第一引风机3抽送煅烧回转窑2内的尾气,因此煅烧回转窑2内的压力低于富氧脱碳装置5 内的压力,使富氧脱碳装置5内一直处于富氧状态。

36.完成以上步骤仅需要2.8h,因此本实用新型的方法不仅可以得到高白度的煅烧高岭土,而且生产时间短,提高了生产效率。

37.本实用新型的方法可以降低对煤矸石原料品质的要求,即在满足客户对白度要求的同时,可以使用品质略差的煤矸石原料,从而降低了购买原料的成本,提高了企业的经济效益;同时本实用新型方法工艺简单,操作方便。

38.实施例4:利用实施例1的系统制备高岭土的方法,其包括以下步骤:(1)煅烧;(2)脱碳;

39.(1)煅烧:将粒度为0.01-75μm的煤矸石原料送至煅烧回转窑2中煅烧,煅烧温度为900℃,煅烧2h,得到高温物料;煅烧温度降低,减少了高温对煅烧高岭土晶体的破坏,从而使得煅烧高岭土的晶体结构更完整,有效的提高了煅烧高岭土的品质。

40.(2)脱碳:将步骤1中的所述高温物料送至氧气含量在80%以上的富氧脱碳装置57中进行脱炭反应,所述高温物料在所述富氧脱碳装置57中的流速为0.015m/s,经过0.5h的脱碳冷却后流入到储料仓4,得到白度为95%的煅烧高岭土;由于第一引风机3抽送煅烧回转窑2内的尾气,因此煅烧回转窑2内的压力低于富氧脱碳装置5内的压力,使富氧脱碳装置5内一直处于富氧状态。

41.完成以上步骤仅需要2.5h,因此本实用新型的方法不仅可以得到高白度的煅烧高岭土,而且生产时间短,提高了生产效率。

42.本实用新型的方法可以降低对煤矸石原料品质的要求,即在满足客户对白度要求的同时,可以使用品质略差的煤矸石原料,从而降低了购买原料的成本,提高了企业的经济效益;同时本实用新型方法工艺简单,操作方便。

43.对比例1:将粒度为0.01-75μm的煤矸石原料送至煅烧回转窑2中煅烧,氧气与混合粗煤气混合燃烧向煅烧回转窑2中提供热能,煅烧回转窑2中的氧气含量为20%,煅烧回转窑2中的煅烧温度为950℃,煅烧2h,之后送到壁冷机中冷却,得到白度为91.6%的高岭土成品。

44.采用实施例3生产1吨白度为91.6%的高岭土成品,需要降低富氧脱碳装置5内的氧气含量,进而降低氧气的使用量,因此氧气的使用量为1m3;而采用对比例1生产1吨白度为91.6%的高岭土成品,氧气的使用量为3m3;1m3的氧气市场价为3元,因此生产1吨白度为91.6%的高岭土成品,使用实施例3相比对比例1可以节省6元,企业的高岭土成品年产量为20万吨,因此企业使用实施例3的方法生产白度为91.6%的高岭土成品相比对比例1的方法,一年可以节省120万元;因此采用本实用新型公开的方法生产白度为91.6%的高岭土成品相比对比例1的方法成本更低。

45.实验1:表面形貌观察

46.选取对比例1生产的高岭土为样品a和实施例2生产的高岭土为样品b。

47.利用扫描电镜分别对样品a和样品b的表面形貌进行观察,具体显示结果详见图2,从图2(a)中可以看出,对比例1所生产的高岭土的晶体结构成颗粒状,团聚在一起,进而高岭土的晶体结构存在被破坏的问题;从图2(b)中可以看出,实施例2生产的高岭土的晶体结构呈片层状,相比对比例1所生产的高岭土的晶体结构更完整;因此通过本实用新型公开的方法生产的高岭土的晶体结构更完整。

48.以上是本实用新型的优选实施方式,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。