1.本实用新型涉及电缆加工设备技术领域,更具体地说,它涉及一种电缆挤出成型设备。

背景技术:

2.电线电缆是用来传输电(磁)能、信息和实现电磁能转化的线材产品,现有的电缆在加工过程中需要在导体外侧挤出外表皮,传统电缆挤出成型设备中多通过竖直重力填充的方式向挤塑通道内挤入塑液,塑液在流动的过程中存在挤塑通道上下两侧分布不均匀的现象,导致挤出后塑料表皮薄厚不均匀、出现质量问题。

技术实现要素:

3.本实用新型的目的在于提出一种电缆挤出成形设备,能够解决现有技术中电缆挤出加工中存在的塑液上下填充不均的情况。

4.本实用新型提供了如下技术方案:一种电缆挤出成型设备,包括模座、位于模座内部的模芯,模芯内部设有供电缆穿过的电缆通道,模芯与模座之间设有挤塑通道,模座一端的顶部设有连通挤塑通道的注塑孔,模座另一端为挤出端,所述模芯上设有用于将挤塑通道内塑液挤压输送至挤出端的螺旋输送叶片;所述模芯上靠近注塑孔一端设有沿径向向外凸出的环凸,所述环凸通过轴承与模座转动连接;

5.还包括用于驱动模芯转动的驱动机构,驱动机构包括减速电机、主动齿轮与从动齿圈,减速电机固定在模座外侧,主动齿轮与减速电机输出端连接,从动齿圈与主动齿轮啮合传动,从动齿圈上设有沿轴向延伸的延伸环并通过延伸环与模芯固连,从动齿圈中心孔内部供电缆通过。

6.有益效果:本电缆挤出成型设备使用时,注塑机通过注塑孔向挤塑通道内注入塑液,减速电机驱动模芯转动,模芯上的螺旋输送叶片输送挤塑液,使塑液能够快速均布挤塑通道各个位置,并且输送过程中挤压塑液消除塑液间隙、气泡,提高挤塑质量;综上,本实用新型通过设置螺旋输送叶片与驱动机构,不仅在实现导体挤出包覆功能的同时消除垂直重力填充塑液时存在的塑液分布不均问题,还能够压实塑液、排出塑液气泡间隙,提升挤出质量。

7.进一步的,所述模座包括螺纹连接的座体与座头,模芯包括螺纹连接的芯体与挤出头,其中座头与挤出头均位于所述挤出端一侧,所述注塑孔设置在座体上,所述螺旋输送叶片位于芯体上,座头内部设有沿塑液流动方向内径逐渐缩小的内锥面,挤出头上设有沿塑液流动方向外径逐渐缩小的外锥面,所述内锥面倾斜坡度大于外锥面倾斜坡度。

8.有益效果:模座、模芯均为可拆分体结构,方便使用过程中对模座、模芯进行拆卸、更换,结构实用、挤塑尺寸适用范围更广。

9.进一步的,所述座头螺纹套装在座体上,所述挤出头螺纹插装在芯体内。

10.有益效果:上述结构能够有效防止座体、芯体上的螺纹段粘到塑液,减少拆装时清

理工作量。

11.进一步的,所述环凸与模座之间设有用于保持模座与模芯转动密封配合的密封圈。

12.有益效果:密封圈具有密封功能,避免塑液从模座、环凸之间漏出影响挤出效果。

13.进一步的,所述密封圈设有至少两个。

14.有益效果:双级或者多级密封结构,密封、防漏液效果更好。

附图说明

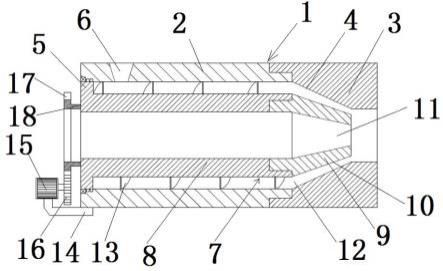

15.图1是本实用新型的电缆挤出成型设备的具体实施例1的结构示意图;

16.附图标记:1-模座;2-座体;3-座头;4-内锥面;5-环凸;6-注塑孔;7-模芯;8-芯体;9-挤出头;10-外锥面;11-电缆通道;12-挤塑通道;13-螺旋输送叶片;14-电机架;15-减速电机;16-主动齿轮;17-从动齿圈;18-延伸环。

具体实施方式

17.下面结合附图对本实用新型进行详细描述。

18.本电缆挤出成型设备的的具体实施例1:

19.本实用新型的结构如图1所示,包括模座1和位于模座1内部的模芯7,模座1、模芯7均为分体结构,模芯7与模座1之间具有挤塑通道12,模座1一端的顶部设有用于与注塑机配合、连通挤塑通道12的注塑孔6,模座1另一端的端部为挤出端,模芯7内部具有供电缆通过的电缆通道11。模座1包括螺纹连接的座体2、座头3,模芯7包括螺纹连接的芯体8、挤出头9,其中座头4、挤出头9位于挤出端一侧,座头4内部设有沿塑液流动方向内径逐渐缩小的内锥面4,挤出头9上设有沿塑液流动方向外径逐渐缩小的外锥面10,为达到引导、聚液效果,便于挤出成形,内锥面9倾斜坡度大于外锥面10倾斜坡度。注塑孔6设置在座体2上,芯体8外侧设有用于挤压、输送塑液的螺旋输送叶片13,芯体8上靠近注塑孔6的一端设有沿径向向外凸出的环凸5,芯体8通过环凸5与模座1配合,环凸5通过轴承与模座1转动连接,且环凸5和模座1之间设有用于保持转动密封配合的两个密封圈。

20.本实用新型还包括用于驱动芯体8转动的驱动机构,驱动机构主要由减速电机15、主动齿轮16、从动齿圈17构成,减速电机15通过电机架14固定在模座1外侧,主动齿轮16与减速电机15输出端连接。从动齿圈17与模芯7同轴设置,从动齿圈17外圈与主动齿轮16啮合传动,其中间孔可供电缆通过;从动齿圈17中间设有沿轴向延伸的延伸环18,延伸环18的一端与芯体8固连。减速电机15驱动后,主动齿轮16带动从动齿圈17转动,继而带动模芯7、螺旋输送叶片13转动,在使用过程中,注塑机通过注塑孔6将塑液以垂直重力填充的方式注入挤塑通道12内,塑液在螺旋输送叶片13作用下迅速均布挤塑通道12,可解决塑液仅靠自身重力下落存在的分布不均问题,另外,螺旋输送叶片13在输送时挤压塑液,消除塑液间隙、气泡,可大大提高挤塑质量。

21.值得一提的是,本电缆挤出成型设备中,芯体8内设有内螺纹,挤出头9上设有外螺纹;座体2上设有外螺纹,座头3上设有内螺纹;即挤出头9螺纹插装在芯体8内,座头3螺纹套装在座体2上,以上设置能够在模座1、模芯7分体拆装时尽量避免座体2以及芯体8的螺纹连接部分上粘到塑液,方便维护清理。

22.综上,本实用新型构思巧妙,结构新颖,通过螺旋输送叶片和布局合理的驱动结构解决电缆挤出过程中垂直重力填充塑液导致的分布不均问题,大大提高挤出质量。

23.以上仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

技术特征:

1.一种电缆挤出成型设备,其特征是,包括模座、位于模座内部的模芯,模芯内部设有供电缆穿过的电缆通道,模芯与模座之间设有挤塑通道,模座一端的顶部设有连通挤塑通道的注塑孔,模座另一端为挤出端,所述模芯上设有用于将挤塑通道内塑液挤压输送至挤出端的螺旋输送叶片;所述模芯上靠近注塑孔一端设有沿径向向外凸出的环凸,所述环凸通过轴承与模座转动连接;还包括用于驱动模芯转动的驱动机构,驱动机构包括减速电机、主动齿轮与从动齿圈,减速电机固定在模座外侧,主动齿轮与减速电机输出端连接,从动齿圈与主动齿轮啮合传动,从动齿圈上设有沿轴向延伸的延伸环并通过延伸环与模芯固连,从动齿圈中心孔内部供电缆通过。2.如权利要求1所述的一种电缆挤出成型设备,其特征是,所述模座包括螺纹连接的座体与座头,模芯包括螺纹连接的芯体与挤出头,其中座头与挤出头均位于所述挤出端一侧,所述注塑孔设置在座体上,所述螺旋输送叶片位于芯体上,座头内部设有沿塑液流动方向内径逐渐缩小的内锥面,挤出头上设有沿塑液流动方向外径逐渐缩小的外锥面,所述内锥面倾斜坡度大于外锥面倾斜坡度。3.如权利要求2所述的一种电缆挤出成型设备,其特征是,所述座头螺纹套装在座体上,所述挤出头螺纹插装在芯体内。4.如权利要求1-3任意一项所述的一种电缆挤出成型设备,其特征是,所述环凸与模座之间设有用于保持模座与模芯转动密封配合的密封圈。5.如权利要求4所述的电缆挤出成型设备,其特征是,所述密封圈设有至少两个。

技术总结

本实用新型涉及一种电缆挤出成型设备,包括模座、位于模座内部的模芯、用于驱动模芯转动的驱动机构,模芯内部设有供电缆穿过的电缆通道,模芯与模座之间设有挤塑通道,模座一端的顶部设有连通挤塑通道的注塑孔,模座另一端为挤出端,所述模芯上设有用于将挤塑通道内塑液挤压输送至挤出端的螺旋输送叶片;所述模芯上靠近注塑孔一端设有沿径向向外凸出的环凸,所述环凸通过轴承与模座转动连接。使用本电缆挤出成型设备挤出电缆时,螺旋输送叶片起到挤压、输送作用,使塑液均匀分布于挤塑通道内并消除内部气泡间隙,有利于提高挤出质量。有利于提高挤出质量。有利于提高挤出质量。

技术研发人员:刘军辉 苏现停 王宁表

受保护的技术使用者:河南绿宝特种电缆有限公司

技术研发日:2022.04.18

技术公布日:2022/8/23

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。