1.本实用新型涉及氢燃料电池技术领域,尤其涉及一种用于燃料电池散热的集成装置。

背景技术:

2.燃料电池系统在工作过程中会产生大量的热,为了保证燃料电池工作在正常温度范围内,需要水将这部分热量带走并通过散热器进行散热,然后冷却后的水再次回到燃料电池继续带走产生的热量从而形成冷却循环系统。

3.现有的燃料电池散热装置一般是由一组散热器组成,散热器宽度尺寸较大,横向布置占用的空间很大,导致空间内布置不了其他的零部件,对空间的利用率不高。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种用于燃料电池散热的集成装置。

5.为达到上述目的,本实用新型采用了下列技术方案:

6.一种用于燃料电池散热的集成装置,包括散热器一、散热器二、焊接框架一、焊接框架二、焊接框架三、膨胀水箱、去离子罐和排气手阀,所述焊接框架三固定于焊接框架一与焊接框架二中间,散热器一和散热器二分别固定于焊接框架一和焊接框架二的上表面,散热器一与散热器二均为吸风式散热形式,膨胀水箱通过螺栓固定于焊接框架三的侧壁上,膨胀水箱靠近散热器二设置,焊接框架一和焊接框架二的侧壁上均固定有四个吊装安装座,散热器一和散热器二的侧壁上设置有多个钢管和硅胶管。

7.作为本实用新型的进一步技术方案,所述散热器一和散热器二的上平面成

°

倾斜夹角,多个钢管与硅胶管呈上下多层错开布置形式。

8.作为本实用新型的进一步技术方案,所述膨胀水箱液面最低刻度线高于散热器一与散热器二水箱芯体的最高点。

9.作为本实用新型的进一步技术方案,所述去离子罐位于膨胀水箱左侧,去离子罐固定于焊接框架三的外侧壁上,去离子罐内液面最高点低于膨胀水箱液面最低刻度线。

10.作为本实用新型的进一步技术方案,所述排气手阀通过硅胶管与去离子罐连通,排气手阀位于去离子罐左侧。

11.本实用新型的有益效果:

12.1、该散热集成装置布置在公交车车顶,位于逃生仓门左右两侧及后侧,散热器一与散热器二为左右对称布置的四风机的结构形式,散热器一位于左侧,散热器二位于右侧,散热器一和散热器二的上平面呈174

°

倾斜夹角,用于减小整体结构的两侧高度尺寸;为使装置设计最小化,所有钢管及硅胶管均布置在散热器一与散热器二的后侧,并呈上下多层错开布置形式,为方便固定,所有管路连接形成均为中间钢管固定,两端硅胶管连接过渡,每个硅胶管的末端均与对应的散热器一、散热器二和膨胀水箱的连接管口连通,最大化利

用了车顶的布置空间,使得整个装置结构的布置空间最优化。

13.2、通过安装吊环螺栓可将该散热集成装置进行整体吊装,大大提供了装配的方便性及可维修性。

附图说明

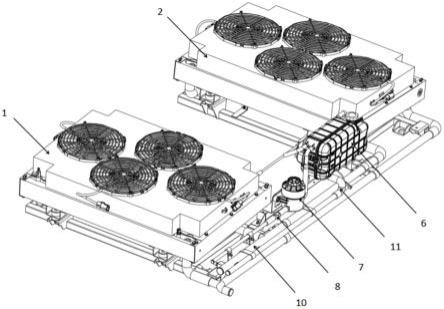

14.图1为本实用新型的结构示意图一;

15.图2为本实用新型的结构示意图二;

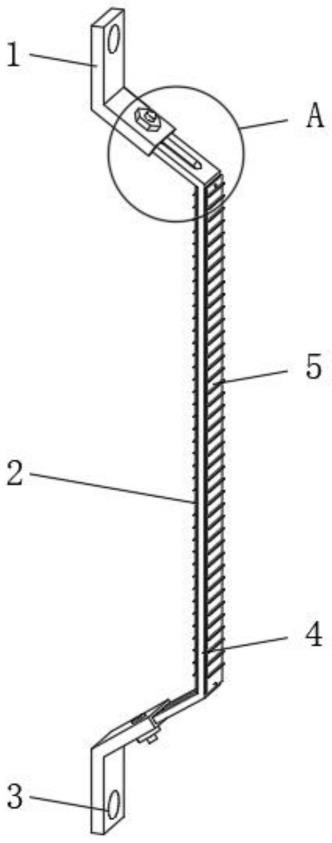

16.图3为本实用新型中焊接框架二与焊接框架三的连接示意图。

17.图中:1、散热器一;2、散热器二;3、焊接框架一;4、焊接框架二;5、焊接框架三;6、膨胀水箱;7、去离子罐;8、排气手阀;10、钢管;11、硅胶管。

具体实施方式

18.为更进一步阐述本实用新型为实现预定目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本实用新型的具体实施方式、结构、特征及其功效,详细说明如后。

19.参照图1-图3,一种用于燃料电池散热的集成装置,包括散热器一1、散热器二2、焊接框架一3、焊接框架二4、焊接框架三5、膨胀水箱6、去离子罐7和排气手阀8,焊接框架三5固定于焊接框架一3与焊接框架二4中间,并分别与两者通过螺栓进行紧固装配,散热器一1和散热器二2分别固定于焊接框架一3和焊接框架二4的上表面,并通过减震垫进行缓冲减震,散热器一1与散热器二2均为吸风式散热形式,膨胀水箱6通过螺栓固定于焊接框架三5的侧壁上,膨胀水箱6靠近散热器二2设置,焊接框架一3和焊接框架二4的侧壁上均固定有四个吊装安装座,通过安装吊环螺栓可将该散热集成装置进行整体吊装,大大提供了装配的方便性及可维修性。

20.该散热集成装置布置在公交车车顶,位于逃生仓门左右两侧及后侧,散热器一1与散热器二2为左右对称布置的四风机的结构形式,散热器一1位于左侧,散热器二2位于右侧,最大化利用了车顶的布置空间,使得整个装置结构的布置空间最优化,散热器一1和散热器二2的上平面呈174

°

倾斜夹角,用于减小整体结构的两侧高度尺寸。

21.膨胀水箱6位于焊接框架三5的最高点,为了方便燃料电池系统排气顺畅,膨胀水箱6液面最低刻度线应为水路系统的最高点,膨胀水箱6液面最低刻度线高于散热器一1与散热器二2水箱芯体的最高点及去离子罐7内部液面最高点。

22.散热器一1和散热器二2的侧壁上设置有多个钢管10和硅胶管11,为使装置设计最小化,所有钢管10及硅胶管11均设置在散热器一1与散热器二2的后侧,并呈上下多层错开布置形式,为方便固定,所有管路连接形成均为中间钢管10固定,两端硅胶管11连接过渡,每个硅胶管11的末端均与对应的散热器一1、散热器二2和膨胀水箱6的连接管口连通。

23.所有钢管10上均焊接有支架用以与焊接框架一3及焊接框架二4进行固定,同时在部分钢管10上焊接有螺纹块,用以固定温度传感器,用来检测散热装置水路进出口温度。

24.去离子罐7位于膨胀水箱6左侧,去离子罐7固定于焊接框架三5的外侧壁上,去离子罐7内液面最高点低于膨胀水箱6液面最低刻度线,排气手阀8通过硅胶管11与去离子罐7连通,排气手阀8位于去离子罐7左侧,排气手阀8在燃料电池正常工作过程中其为长开模

式,等到去离子罐7需要更换保养时,将排气手阀8关闭,以保证冷却液不外流,使得维修保养更为方便。

25.为了保证散热管路的清洁度及离子浓度,所有钢管10均采用316l食品级不锈钢管,所有硅胶管11也均采用食品级硅胶管。

26.本实用新型在使用时,将散热器一1和散热器二2分别固定于焊接框架一3和焊接框架二4的上表面,并通过减震垫进行缓冲减震,为使装置设计最小化,所有钢管10及硅胶管11均布置在散热器一1与散热器二2的后侧,并呈上下多层错开布置形式,为方便固定,所有管路连接形成均为中间钢管10固定,两端硅胶管11连接过渡,每个硅胶管11的末端均与对应的散热器一1、散热器二2和膨胀水箱6的连接管口连通,然后通过安装吊环螺栓可将该散热集成装置进行整体吊装,大大提供了装配的方便性及可维修性。

27.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型已以较佳实施例揭示如上,然而并非用以限定本实用新型,任何本领域技术人员,在不脱离本实用新型技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

技术特征:

1.一种用于燃料电池散热的集成装置,包括散热器一(1)、散热器二(2)、焊接框架一(3)、焊接框架二(4)、焊接框架三(5)、膨胀水箱(6)、去离子罐(7)和排气手阀(8),其特征在于,所述焊接框架三(5)固定于焊接框架一(3)与焊接框架二(4)中间,散热器一(1)和散热器二(2)分别固定于焊接框架一(3)和焊接框架二(4)的上表面,散热器一(1)与散热器二(2)均为吸风式散热形式,膨胀水箱(6)通过螺栓固定于焊接框架三(5)的侧壁上,膨胀水箱(6)靠近散热器二(2)设置,焊接框架一(3)和焊接框架二(4)的侧壁上均固定有四个吊装安装座,散热器一(1)和散热器二(2)的侧壁上设置有多个钢管(10)和硅胶管(11)。2.根据权利要求1所述的一种用于燃料电池散热的集成装置,其特征在于,所述散热器一(1)和散热器二(2)的上平面呈174

°

倾斜夹角,多个钢管(10)与硅胶管(11)呈上下多层错开布置形式。3.根据权利要求1所述的一种用于燃料电池散热的集成装置,其特征在于,所述膨胀水箱(6)液面最低刻度线高于散热器一(1)与散热器二(2)水箱芯体的最高点。4.根据权利要求1所述的一种用于燃料电池散热的集成装置,其特征在于,所述去离子罐(7)位于膨胀水箱(6)左侧,去离子罐(7)固定于焊接框架三(5)的外侧壁上,去离子罐(7)内液面最高点低于膨胀水箱(6)液面最低刻度线。5.根据权利要求4所述的一种用于燃料电池散热的集成装置,其特征在于,所述排气手阀(8)通过硅胶管(11)与去离子罐(7)连通,排气手阀(8)位于去离子罐(7)左侧。

技术总结

本实用新型公开了一种用于燃料电池散热的集成装置,包括散热器一、散热器二、焊接框架一、焊接框架二、焊接框架三、膨胀水箱、去离子罐和排气手阀,焊接框架三固定于焊接框架一与焊接框架二中间,散热器一和散热器二分别固定于焊接框架一和焊接框架二的上表面,散热器一与散热器二均为吸风式散热形式,膨胀水箱通过螺栓固定于焊接框架三的侧壁上,膨胀水箱靠近散热器二,焊接框架一和焊接框架二的侧壁上均固定有四个吊装安装座,散热器一和散热器二的侧壁上设置有多个钢管和硅胶管;本实用新型最大化利用了车顶的布置空间,使得整个装置结构的布置空间最优化。的布置空间最优化。的布置空间最优化。

技术研发人员:侯昌辉 郭劲 张帝 霍亮

受保护的技术使用者:安徽明天新能源科技有限公司

技术研发日:2022.05.09

技术公布日:2022/8/23

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。