1.本技术涉及摄像头技术领域,尤其涉及一种高度可自动调节的上料箱体。

背景技术:

2.音圈马达(voice coil actuator,vca)具有体积小、用电量少及价格低廉等优点,适合作为如数码相机、手机、数码摄像机等电子设备中的致动器,用于驱动电子设备中的镜头组件运动,实现光学自动对焦,以拍摄出具有高清晰度的图像。

3.目前,音圈马达在出厂之前需要做贴膜处理,以对音圈马达的外表面进行贴膜,来减少运输过程中,可能造成的磨损、刮伤等影响到音圈马达质量的情况发生,之前大部分贴膜处理是采用人工进行逐一贴膜,此过程不仅效率低,还可能会造成音圈马达外表面出现脏污,现在普遍采用自动贴膜机通过传送带或抓夹进行投入来实现贴膜操作,但由于自动贴膜机与音圈马达的距离不固定,人工需将音圈马达物料放置在装料箱中转移至自动贴膜机旁边,由于没有针对装料箱高度进行调高的设备,需要人工时刻监视、并将物料放置在自动贴膜机的传送带或抓夹能够抓到的地方进行逐一投入来实现贴膜处理,此过程需要浪费人的精力,还会在投入不及时时,影响贴膜的效率。

技术实现要素:

4.为了能够对装料箱的高度进行自动调节,以降低人工监视、并逐一投入所花费的精力,进而提高贴膜效率,本技术提供一种高度可自动调节的上料箱体,采用如下的技术方案:一种高度可自动调节的上料箱体,包括:装料箱和支撑所述装料箱的调节机构;所述调节机构包括:箱体,相对的两侧面设置有凹槽,上端设置有贯穿所述凹槽的贯穿孔;支撑组件,包括丝杆和连接所述丝杆设置在所述箱体内的驱动电机,所述丝杆依次贯穿所述凹槽、所述贯穿孔,且从所述箱体中露出抵接于所述装料箱;调节组件,包括:调节杆,位于所述凹槽中、横向贯穿所述丝杆,所述调节杆的两端从所述凹槽中露出;连接杆,一端连接所述调节杆的两端、另一端连接所述装料箱。

5.通过采用上述技术方案,通过设置支撑装料箱的调节机构,支撑组件包括丝杆和驱动电机,调节机构包括箱体、支撑组件和调节组件,调节组件包括调节杆和连接杆,通过驱动电机驱动丝杆转动,丝杆转动带动调节杆上下移动,调节杆上下移动带动连接杆上下移动,连接杆上下移动来带动装料箱的上下移动,进而可实现调节机构自动调节装料箱的高度,来配合自动贴膜机实现自动投入,降低需人工时刻监视、并逐一投入所花费的精力,同时提高贴膜的效率。

6.可选的,所述连接杆包括:横杆,横向连接所述调节杆;导向杆,一端连接所述装料箱;限位杆,一端连接所述横杆、另一端设置有容置所述导向杆另一端的容置槽孔。

7.通过采用上述技术方案,通过设置横杆可以启动横向转接的作用,用于基于调节杆的上下移动同步拉动导向杆、限位杆进行上下移动;通过设置导向杆可实现对限位杆的导向作用;通过在导向杆的一端设置容置限位杆的容置槽孔,可以起到限位和缓冲作用。

8.可选的,所述装料箱包括:进料端口和相对于所述进料端口的出料端口,所述进料端口设置有挡板;所述装料箱的内侧设置有支撑多个物料板的边沿,所述挡板上对应所述边沿设置有阻挡凸块,所述阻挡凸块高于所述边沿。

9.通过采用上述技术方案,通过在进料端口设置挡板,且挡板上设置的阻挡凸块高于边沿,可以防止装料箱上下移动、以及物料板投入自动贴膜机时,从进料端口滑出。

10.可选的,所述装料箱远离所述调节机构的一侧面设置有第一把手。

11.通过采用上述技术方案,通过在装料箱的顶端设置有第一把手,可以方便操作人员对装料箱的移动。

12.可选的,所述进料端口和所述出料端口设置有第二把手。

13.通过采用上述技术方案,通过在进料端口和出料端口设置第二把手,可以方便操作人员对装料箱的移动。

14.可选的,高度可自动调节的上料箱体,还包括设置在所述装料箱内侧顶端的感测警报装置。

15.通过采用上述技术方案,通过在装料箱内侧顶端设置感测警报装置,可以实现对物料的检测以在物料缺少时进行警报,以提醒工作人员及时补料,进而提高贴膜效率。

16.可选的,感测警报装置包括:红外传感器和警报器。

17.通过采用上述技术方案,通过设置红外传感器,可以实现对物料的实时检测;通过设置警报器,可在物料缺少时进行警报,以提醒工作人员及时补料,进而提高贴膜效率。

18.可选的,所述边沿承载多个物料板的距离相同。

19.通过采用上述技术方案,通过将边沿承载多个物料板的距离设置为相同,可以便于调节机构依据物料板的距离,来设定每次上/下移动的距离,以保证物料能够逐一投入。

20.综上所述,本技术包括以下至少一种有益技术效果:

21.1.通过设置支撑装料箱的调节机构,支撑组件包括丝杆和驱动电机,调节机构包括箱体、支撑组件和调节组件,调节组件包括调节杆和连接杆,通过驱动电机驱动丝杆转动,丝杆转动带动调节杆上下移动,调节杆上下移动带动连接杆上下移动,连接杆上下移动来带动装料箱的上下移动,进而可实现调节机构自动调节装料箱的高度,来配合自动贴膜机实现自动投入,降低需人工时刻监视、并逐一投入所花费的精力,并提高贴膜的效率。

22.2.通过设置横杆可以启动横向转接的作用,用于基于调节杆的上下移动同步拉动导向杆、限位杆进行上下移动;通过设置导向杆可实现对限位杆的导向作用;通过在导向杆的一端设置容置限位杆的容置槽孔,可以起到限位和缓冲作用。

23.3.通过在进料端口设置挡板,且挡板上设置的阻挡凸块高于边沿,可以防止装料箱上下移动、以及物料板投入自动贴膜机时,从进料端口滑出。

24.4.通过在装料箱内侧顶端设置感测警报装置,可以现对物料的实时检测以在物料缺少时进行警报,以提醒工作人员及时补料,进而提高贴膜效率。

附图说明

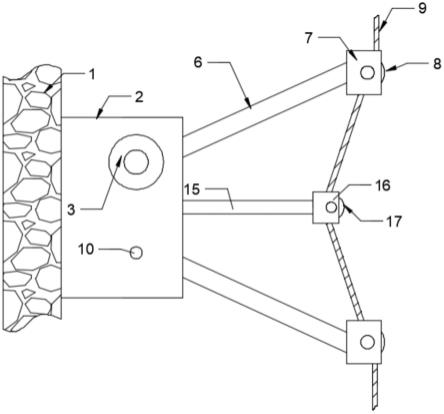

25.图1为本技术实施例公开的一种高度可自动调节的上料箱体的立体结构示意图;

26.图2为图1所示的一种高度可自动调节的上料箱体的正面结构示意图。

27.附图标记说明:

28.10、装料箱;101、边沿;11、进料端口、111、挡板;1111、阻挡凸块;12、第一把手;13、第二把手;20、调节机构;21、箱体;211、凹槽;212、贯穿孔;22、支撑组件;221、丝杆;23、调节组件;231、调节杆;232、连接杆;2321、横杆;2322、导向杆;2323、限位杆;30、感测警报装置。

具体实施方式

29.以下为对本技术作进一步详细说明。

30.本技术实施例公开一种高度可自动调节的上料箱体。参照图1和图2,高度可自动调节的上料箱体包括:装料箱10和调节机构20,调节机构20支撑于装料箱10并对装料箱10 进行高度调节,来配合自动贴膜机实现自动投入,降低需人工时刻监视、并逐一投入所花费的精力,同时提高贴膜的效率。

31.其中,装料箱10可以为矩形壳体,呈两端开口,其一端为进料端口11、一端为出料端口,在装料箱10的内侧设置有承载多个物料板的边沿101,边沿101承载多个物料板的距离相同,以便于调节机构20统一高度进行逐一上下移动;在本实施中,进料端口11侧边沿处还固定设置有挡板111,在挡板111上设置有高于对应边沿的阻挡凸块1111,以阻挡物料板的滑出。

32.举例而言,操作人员提前把音圈马达通过进料端口11放置在多个物料板上,自动贴膜机例如通过抓夹逐一将每一层的物料板拉出放置在自动贴膜机的贴膜位置进行贴膜处理,在此说明,自动贴膜机的抓夹的抓取高度固定不变,调节机构20依据抓夹的高度,来调节装料箱10的高度,来实现抓夹逐一将每一层的物料板拉出,来实现对放置在物料板上的物料如音圈马达进行贴膜处理,当然在此物料并不限定于音圈马达,还可以为其他需要进行贴膜的器件。

33.调节机构20,包括:箱体21、支撑组件22和调节组件23,箱体21例如为矩形,作为装料箱10的支撑底座,支撑组件22包括丝杆221和连接丝杆221设置在箱体21内的驱动电机,其中在箱体21相对的两侧面设置有贯穿的凹槽211,上端设置有贯穿凹槽211的贯穿孔212,丝杆221依次贯穿凹槽211、贯穿孔212,且从箱体21中露出抵接于装料箱10,以实现支撑装料箱10的作用;调节组件23包括调节杆231和连接杆232,调节杆231位于凹槽211中、且横向贯穿丝杆221,来实现调节杆231随丝杆221的转动而上下移动,其中调节杆231的两端从凹槽211中露出;连接杆232,一端连接调节杆231的两端、另一端连接装料箱10,来实现连接杆232随着调节杆231的上下移动而带动装料箱10的上下移动。

34.进一步地,连接杆232包括:横杆2321、导向杆2322和限位杆2323,横杆2321,横向连接调节杆231,起到横向转接的作用,用于基于调节杆231的上下移动同步带动导向杆2322和限位杆2323进行上下移动;导向杆2322一端连接装料箱10;限位杆2323,一端连接横杆2321、另一端设置有容置导向杆2322另一端的容置槽孔,以为限位杆2323可以起到限位和缓冲作用,其中缓冲作用相对于丝杆221转动带动调节杆2321上下移动,超过预设的移动距离时,为限位杆2323增加缓冲距离,以避免装料箱10的损坏。

35.进一步地,在装料箱10的顶端设置有第一把手12以及在进料端口11和出料端口设置有第二把手13,可以方便操作人员对装料箱10进行搬运移动。

36.进一步地,高度可自动调节的上料箱体,还包括设置在装料箱10内侧顶端的感测警报装置30,感测警报装置30可包括红外传感器和警报器,红外传感器用于对物料的实时

检测以在物料缺少时进行警报,举例而言,当红外传感器在装料箱10内侧的一定距离内感测不到物料板,将会把感测信号传输给控制终端,以由控制终端进行与预设值进行比对,其中当物料板从底层进行逐一被拉出,红外传感器位于内侧顶端则判断感测距离是否大于预设值,以判断出缺料状态;警报器可理解为扬声器,当控制终端判断出缺料时,控制警报器进行警报,以提醒工作人员及时补料,进而提高贴膜的效率。

37.综上所述,本技术实施例公开的一种高度可自动调节的上料箱体,通过设置支撑装料箱10的调节机构20,支撑组件22包括丝杆221和驱动电机,调节机构20包括箱体21、支撑组件22和调节组件23,调节组件23包括调节杆231和连接杆232,通过驱动电机驱动丝杆221转动,丝杆221转动带动调节杆231上下移动,调节杆231上下移动带动连接杆 232上下移动,连接杆232上下移动来带动装料箱10的上下移动,进而可实现调节机构20 自动调节装料箱10的高度,来配合自动贴膜机实现自动投入,降低需人工时刻监视、并逐一投入所花费的精力,并提高贴膜的效率;通过设置横杆2321可以启动横向转接的作用,用于基于调节杆231的上下移动同步拉动导向杆2322、限位杆2323进行上下移动;通过设置导向杆2322可实现对限位杆2323的导向作用;通过在导向杆2322的一端设置容置限位杆2323的容置槽孔,可以起到限位和缓冲作用;通过在进料端口11设置挡板111,且挡板 111上设置的阻挡凸块1111高于边沿101,可以防止装料箱10上下移动、以及物料板投入自动贴膜机时,从进料端口11滑出;通过在装料箱10内侧顶端设置感测警报装置30,可以现对物料的实时检测以在物料缺少时进行警报,以提醒工作人员及时补料,进而提高贴膜效率。

38.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。