1.本实用新型涉及试验机测试设备技术领域,具体涉及一种自动冲击试验机。

背景技术:

2.冲击式试验机采用电子式试验,自动化程度高,并且可根据试件的试验结果进行数据和曲线分析,得出试件的冲击性能,因此冲击试验机广泛应用于塑料、金属等材料的试验。现有的半自动冲击试验机通常为摆锤式冲击试验机,用于测定金属材料在动负荷下抵抗冲击的性能,从而判断材料在动负荷作用下的质量状况,它是一种能瞬时测定和记录材料在受冲击过程中的特性曲线的一种新型冲击试验机。

3.在授权公告号为cn213842835u的中国实用新型专利中公开了一种自动冲击试验机,包括冲击试验机主体、底座和防护罩,其特征在于,所述冲击试验机主体底部固定安装有安装座,所述安装座固定安装在所述底座上,所述底座的两侧均嵌装有第一弹性阻件,所述第一弹性阻件固定安装有推杆,所述防护罩的数量为两个,两个所述防护罩分别位于所述底座的两侧,同一侧的所述推杆与所述防护罩固定连接,所述底座的两侧均固定安装有安装板,所述安装板内嵌装有两个第二弹性阻件,两个所述第二弹性阻件与之间固定安装有安装杆,所述安装杆与所述防护罩固定连接。

4.但发明人认为上述技术方案存在以下缺陷:上述装置每进行一次冲击试验后,都需要手动调整悬臂,使摆锤归位并通过保持件使其保持一定高度,等待下次冲击试验,操作繁琐,工作效率低。

技术实现要素:

5.为了降低工作人员调整悬臂的难度,本实用新型提供一种自动冲击试验机。

6.本实用新型提供的一种自动冲击试验机采用如下的技术方案:

7.一种自动冲击试验机,包括底座,所述底座的上表面设置有用于防止金属试件崩飞的防护罩,所述底座的上表面固定设置有安装座,所述安装座的上表面固定有安装杆,所述安装杆的侧壁上转动设置有转动杆,所述转动杆远离安装杆的一端固定有试验机主体,所述安装杆上设置有用于阻止试验机主体移动的限位组件,所述安装杆上设置有用于驱动试验机主体的驱动组件。

8.通过采用上述技术方案,当工作人员需检测材料的冲击性能时,工作人员需调整试验机主体的位置,使试验机主体上的摆锤归位,在此过程中,工作人员只需启动驱动组件,即可使试验机主体在驱动组件的作用下移动至所需位置,进一步的,工作人员只需开启限位组件,即可使试验机主体保持稳定,无需工作人员手动调整悬臂的位置,降低了工作人员的操作难度。

9.本实用新型进一步设置为,所述限位组件包括固定设置在安装杆侧壁上的l形限位杆、固定设置在安装杆侧壁上的支撑杆以及设置在支撑杆远离安装杆侧壁上的伸缩杆,所述支撑杆位于l形限位杆的下方。

10.通过采用上述技术方案,当试验机主体在驱动组件的作用下向上转动时,工作人员需压缩伸缩杆,防止伸缩杆阻挡试验机主体移动,从而使试验机主体逐渐靠近l形限位杆并最终与l形限位杆紧贴,此时,工作人员只需关闭电机,并使伸缩杆复位,即可使伸缩杆对试验机主体进行支撑,从而使试验机主体保持稳定。

11.本实用新型进一步设置为,所述伸缩杆包括固定在支撑杆远离安装杆侧壁上的套筒、滑动设置在套筒内的套杆以及一端固定在套杆靠近支撑杆侧壁上的弹簧,所述弹簧的另一端固定在套筒远离套杆的内壁上,所述套杆远离套筒的侧壁与其上表面相交的棱边上开设有倾斜面。

12.通过采用上述技术方案,当试验机主体在驱动组件的作用下向上转动时,试验机主体抵紧倾斜面并使套杆向靠近套筒的方向滑动,无需工作人员手动滑动套杆,降低了工作人员的操作难度。

13.本实用新型进一步设置为,所述驱动组件包括固定设置在安装杆远离转动杆侧壁上的电机、与电机输出轴端部固定的驱动杆、与驱动杆远离电机的一端滑动连接的驱动棒、固定在驱动棒上的主动齿轮以及固定在转动杆上的从动齿轮,所述电机的输出轴贯穿安装杆并转动连接,所述主动齿轮与从动齿轮啮合。

14.通过采用上述技术方案,当工作人员需驱动试验机主体时,工作人员需向靠近从动齿轮的方向滑动驱动棒,并使主动齿轮与从动齿轮啮合。进一步的,工作人员需启动电机。即可使主动齿轮跟随电机的输出轴转动,从而使从动齿轮跟随主动齿轮转动,进而使试验机主体向上转动。

15.本实用新型进一步设置为,所述驱动杆的侧壁上贯穿开设有第一限位槽与第二限位槽,所述驱动棒的侧壁上贯穿开设有与第一限位槽以及第二限位槽相互匹配的限位孔,所述第一限位槽与限位孔内共同设置有用于限制驱动棒移动的限位棒。

16.通过采用上述技术方案,提高了驱动棒的稳定性,降低了工作人员启动电机时限位棒晃动的概率。

17.本实用新型进一步设置为,所述安装杆远离电机的侧壁上固定有气缸,所述气缸活塞杆的端部与主动齿轮的侧壁相互固定。

18.通过采用上述技术方案,当工作人员需滑动驱动棒时,工作人员只需启动气缸即可,无需工作人员手动滑动驱动棒,降低了工作人员的操作难度。

19.本实用新型进一步设置为,所述从动齿轮远离电机的侧壁上固定有用于阻挡主动齿轮的挡杆。

20.通过采用上述技术方案,当主动齿轮在气缸的作用下移动至所需位置时,主动齿轮与挡杆紧贴,从而使气缸停止运动,无需工作人员手动关闭气缸,进一步降低了工作人员的操作难度。

21.本实用新型进一步设置为,所述l形限位杆的底面开设有滑槽,所述滑槽内滑动设置有稳定杆,所述稳定杆的底面与套杆的上表面相互固定。

22.通过采用上述技术方案,稳定杆降低了套杆受到的向下的作用力,提高了套杆对试验机主体的支撑效果,进而提高了套杆的稳定性。

23.综上所述,本实用新型包括以下至少一种有益技术效果:

24.1、本实用新型中,当工作人员需检测材料的冲击性能时,工作人员需调整试验机

主体的位置,使试验机主体上的摆锤归位,在此过程中,工作人员只需启动驱动组件,即可使试验机主体在驱动组件的作用下移动至所需位置,进一步的,工作人员只需开启限位组件,即可使试验机主体保持稳定,无需工作人员手动调整悬臂的位置,降低了工作人员的操作难度;

25.2、本实用新型中,当试验机主体在驱动组件的作用下向上转动时,工作人员需压缩伸缩杆,防止伸缩杆阻挡试验机主体移动,从而使试验机主体逐渐靠近l形限位杆并最终与l形限位杆紧贴,此时,工作人员只需关闭电机,并使伸缩杆复位,即可使伸缩杆对试验机主体进行支撑,从而使试验机主体保持稳定;

26.3、本实用新型中,当试验机主体在驱动组件的作用下向上转动时,试验机主体抵紧倾斜面并使套杆向靠近套筒的方向滑动,无需工作人员手动滑动套杆,降低了工作人员的操作难度。

附图说明

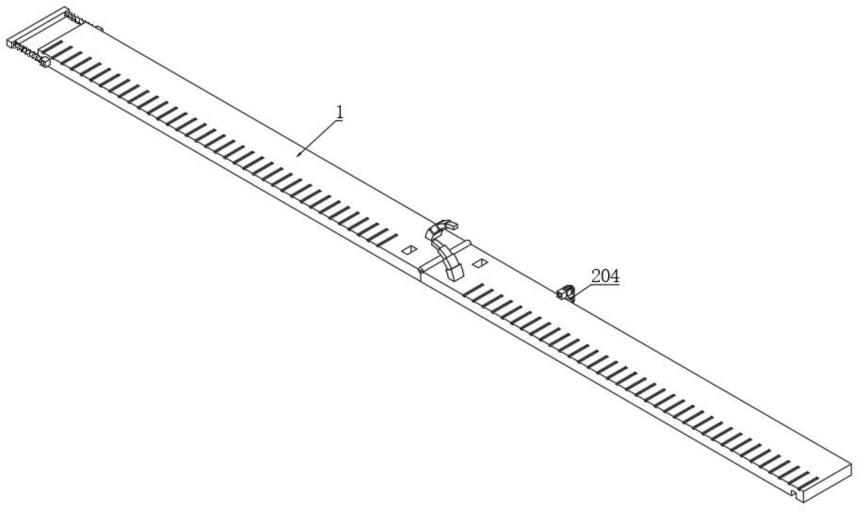

27.图1是本实用新型实施例的整体结构示意图;

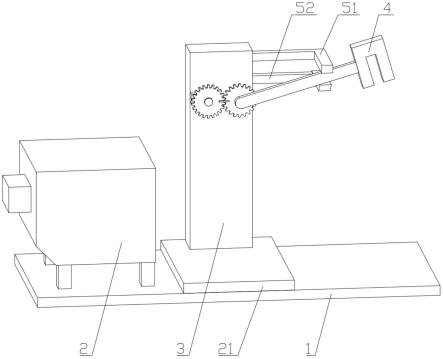

28.图2是本实用新型实施例用于凸显驱动组件的结构示意图;

29.图3是本实用新型实施例用于凸显限位孔的结构示意图;

30.图4是本实用新型实施例用于凸显伸缩杆的剖面结构示意图。

31.附图标记说明:1、底座;2、防护罩;21、安装座;3、安装杆;31、转动杆;4、试验机主体;5、限位组件;51、l形限位杆;52、支撑杆;53、伸缩杆;531、套筒;532、套杆;533、弹簧;6、驱动组件;61、电机;62、驱动杆;63、驱动棒;64、主动齿轮;65、从动齿轮;7、第一限位槽;71、第二限位槽;72、限位孔;73、限位棒;8、气缸;9、挡杆;91、滑槽;92、稳定杆。

具体实施方式

32.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例,基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

33.如图1-4所示,一种自动冲击试验机,包括底座1、防护罩2、安装座21、安装杆3、转动杆31、试验机主体4、限位组件5、驱动组件6、限位棒73、气缸8、挡杆9以及稳定杆92。底座1为长方形板状结构,用于放置试验机主体4。防护罩2设置在底座1的上表面,用于防止金属试件崩飞。安装座21为长方形板状结构,安装座21固定设置在底座1的上表面。安装杆3为长方形杆状结构,安装杆3固定在安装座21的上表面。转动杆31为圆杆状结构,其轴线水平,转动杆31转动设置在安装杆3的侧壁上。试验机主体4固定在转动杆31远离安装杆3的一端,用于测试金属试件的冲击性能。

34.限位组件5设置在安装杆3上,用于阻止试验机主体4移动,限位组件5包括l形限位杆51、支撑杆52以及伸缩杆53。l形限位杆51为横截面呈l形的杆状结构,l形限位杆51固定设置在安装杆3侧壁上。支撑杆52为长方形杆状结构,支撑杆52固定设置在安装杆3侧壁上,且支撑杆52位于l形限位杆51的下方。

35.伸缩杆53包括套筒531、套杆532以及弹簧533。套筒531为一端开口的长方形杆状

结构,套筒531固定在支撑杆52远离安装杆3侧壁上。套杆532为长方形杆状结构,套杆532滑动设置在套筒531内,且套杆532远离套筒531的侧壁与其上表面相交的棱边上开设有倾斜面。弹簧533的一端固定在套杆532靠近支撑杆52侧壁上,弹簧533的另一端固定在套筒531远离套杆532的内壁上。

36.当试验机主体4在驱动组件6的作用下向上转动时,试验机主体4抵紧倾斜面并使套杆532向靠近套筒531的方向滑动,无需工作人员手动滑动套杆532,降低了工作人员的操作难度。

37.驱动组件6设置在安装杆3上,用于驱动试验机主体4,驱动组件6包括电机61、驱动杆62、驱动棒63、主动齿轮64以及从动齿轮65。电机61固定设置在安装杆3远离转动杆31侧壁上,电机61输出轴的轴线水平,且电机61的输出轴贯穿安装杆3并转动连接。驱动杆62为圆杆状结构,其轴线与电机61输出轴的轴线重合,驱动杆62与电机61输出轴端部固定,且驱动杆62的侧壁上贯穿开设有第一限位槽7与第二限位槽71。驱动棒63为圆杆状结构,其轴线与电机61输出轴的轴线重合,驱动棒63与驱动杆62远离电机61的一端滑动连接,且驱动棒63的侧壁上贯穿开设有与第一限位槽7以及第二限位槽71相互匹配的限位孔72。主动齿轮64固定在驱动棒63上,其轴线与电机61输出轴的轴线重合。从动齿轮65固定在转动杆31上,其轴线与转动杆31的轴线重合。

38.当工作人员需驱动试验机主体4时,工作人员需向靠近从动齿轮65的方向滑动驱动棒63,并使主动齿轮64与从动齿轮65啮合。进一步的,工作人员需启动电机61。即可使主动齿轮64跟随电机61的输出轴转动,从而使从动齿轮65跟随主动齿轮64转动,进而使试验机主体4向上转动。

39.限位棒73为横截面呈l形的杆状结构,限位棒73的两端分别设置在第一限位槽7与限位孔72内,用于限制驱动棒63移动。气缸8固定在安装杆3远离电机61的侧壁上,气缸8活塞杆的轴线水平,且气缸8活塞杆的端部与主动齿轮64的侧壁相互固定。当工作人员需滑动驱动棒63时,工作人员只需启动气缸8即可,无需工作人员手动滑动驱动棒63,降低了工作人员的操作难度。

40.挡杆9为长方形杆状结构,挡杆9固定在从动齿轮65远离电机61的侧壁上,用于阻挡主动齿轮64。当主动齿轮64在气缸8的作用下移动至所需位置时,主动齿轮64与挡杆9紧贴,从而使气缸8停止运动,无需工作人员手动关闭气缸8,进一步降低了工作人员的操作难度。

41.l形限位杆51的底面开设有滑槽91,稳定杆92为长方形杆状结构,稳定杆92滑动设置在滑槽91内,且稳定杆92的底面与套杆532的上表面相互固定。稳定杆92降低了套杆532受到的向下的作用力,提高了套杆532对试验机主体4的支撑效果,进而提高了套杆532的稳定性。

42.本实施例的使用原理为:

43.当工作人员需检测材料的冲击性能时,工作人员需调整试验机主体4的位置,使试验机主体4上的摆锤归位,在此过程中,工作人员只需启动驱动组件6,即可使试验机主体4在驱动组件6的作用下移动至所需位置,进一步的,工作人员只需开启限位组件5,即可使试验机主体4保持稳定,无需工作人员手动调整悬臂的位置,降低了工作人员的操作难度。

44.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实

施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。