1.本实用新型涉及燃烧技术领域,尤其是涉及一种热清洁炉排烟风机控制系统。

背景技术:

2.热清洁炉是管道内涂层生产工艺流程中的重要环节,主要是对管体内外油污及其他杂质通过高温加热的方式进行清洁,是喷砂前必须的预处理工程。

3.当清洁炉烘烤带有外防腐涂层的钻杆和油管,且炉温达到300℃左右时,炉膛内外防腐涂层漆内的一些树脂类、添加剂、助剂达到“燃点”,产生大量的灰黑色刺鼻烟雾。由于排烟风机始终在一个低速状态下运行,未能及时排出,同时炉体并不处于一个绝对密封的状态,刺鼻的烟雾从炉体板及炉门的缝隙中渗透至车间内,致使车间长时间烟雾弥漫,无法及时散开。

4.现有技术的热清洁炉排烟风机控制系统采用炉膛压力监测元件,即压力变送器 炉压控制仪表fp93,根据炉膛压力分别设置对应频率自动换挡,调整烟气的排放量,与炉压形成连锁控制,在使用过程中,压力开关由于外部原因存在误差,无法有效改变输出电流,无法达到对应的频率自动换挡,进而导致无法及时排出烟雾。

技术实现要素:

5.本实用新型的目的在于克服上述现有技术存在的缺陷而提供一种热清洁炉排烟风机控制系统,该实用新型能够在烘烤带有外防腐涂层的钻杆和油管时,对其产生的大量烟雾及时排放,同时尽可能地节能保温。

6.本实用新型的目的可以通过以下技术方案来实现:

7.本实用新型提供一种热清洁炉排烟风机控制系统,用以通过排烟风机排放热清洁炉烘烤物体产生的烟雾,包括依次连接的电位器模块、开关选择模块、转换器和变频器,所述变频器连接排烟风机,所述开关选择模块包括plc控制器以及与plc 控制器连接的第一中间继电器和第二中间继电器,所述第一中间继电器和所述第二中间继电器分别与所述电位器模块连接。

8.优选地,所述第一中间继电器的常闭触点与第二中间继电器的线圈连接,所述第二中间继电器的常闭触点与所述第一中间继电器的线圈连接,形成互锁。

9.优选地,所述电位器模块包括第一电位器和第二电位器,所述第一电位器的输出端连接所述第一中间继电器的常开触点,所述第二电位器的输出端连接所述第二中间继电器的常开触点,所述第一中间继电器的常闭触点与所述plc控制器的一控制端口连接,所述第二中间继电器的常闭触点与所述plc控制器的另一控制端口连接。

10.优选地,所述第一电位器和所述第二电位器均并联连接有第一开关电源。

11.优选地,所述第一电位器和所述第二电位器均采用输出电压为0~10v的电位器。

12.优选地,所述第一电位器和所述第二电位器均采用阻值为10kω的电位器。

13.优选地,所述转换器采用用以将电位器模块的输出电压信号转换为电流信号的电

压转电流转换器。

14.优选地,所述转换器连接有用以为转换器供电的第二开关电源。

15.与现有技术相比,本实用新型具有如下有益效果:

16.1、本实用新型通过plc控制器控制第一中间继电器和第二中间继电器的闭合或断开,控制与第一中间继电器连接的第一电位器和与第二中间继电器连接的第二电位器的闭合或断开,进而控制排烟风机的转速,使得排烟风机能够在热清洁炉烘烤带有外防腐涂层的钻杆和油管时,对其产生的大量烟雾及时排放。

17.2、本实用新型利用plc控制器的定时器功能,对plc控制器的输出信号进行切换,使得本实用新型仅在外防腐涂层达到“燃点”产生浓烈的烟雾时高速排放烟雾,具有节能的有益效果。

附图说明

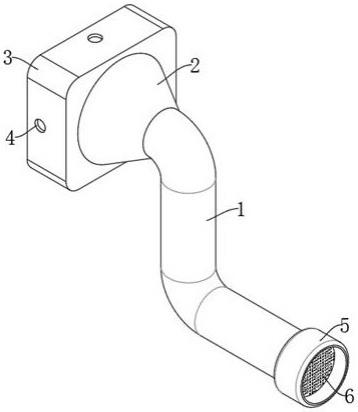

18.图1为本实施例的一种热清洁炉排烟风机控制系统的结构示意图;

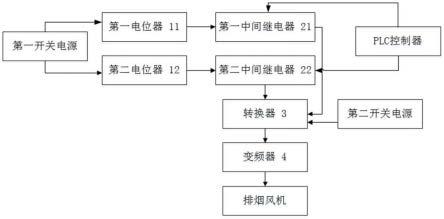

19.图2为图1所示实施例的部分电路连接示意图;

20.图3为图1所示实施例在热清洁炉烘烤不带有防腐涂层的钻杆和油管时的工作示意图;

21.图4为图1所示实施例在热清洁炉烘烤带有防腐涂层的钻杆和油管时的工作示意图;

22.图5为图1所示实施例在点火加热运行90分钟后的工作示意图。

23.图中标记为:11、第一电位器,12、第二电位器,21、第一中间继电器,22、第二中间继电器,3、转换器,4、变频器,5、第一开关电源和6、第二开关电源。

具体实施方式

24.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本实用新型实施例的组件可以以各种不同的配置来布置和设计。

25.本实施例提供一种热清洁炉排烟风机控制系统,包括依次连接的电位器模块,开关选择模块、转换器3和变频器4。

26.电位器模块包括第一电位器11和第二电位器12,第一电位器11和第二电位器12均与第一开关电源5的两端并联,由第一开关电源5供电。第一开关电源5 为220v转9v输出的电源,第一电位器11和第二电位器12的输出电压均为0~10v。

27.开关选择模块包括plc控制器、第一中间继电器21和第二中间继电器22, plc控制器的一控制端口与第一中间继电器21的常闭触点连接,该控制端口的输出信号为q102.6,plc控制器的另一控制端口与第二中间继电器22的常闭触点连接,该控制端口的输出信号为q102.7;第一中间继电器21的常闭触点与第二中间继电器22的线圈连接,第二中间继电器22的常闭触点与第一中间继电器21的线圈连接,形成互锁;利用中间继电器自身线圈的状态,控制自身的触点,避免另一个线圈状态发生改变,完全限制另一个线圈工作,进而避免两个中间继电器的线圈互相冲突。第一中间继电器21的常开触点与第一电位器11的输出

端连接,第二中间继电器22的常开触点与第二电位器12的输出端连接。

28.转换器3采用电压转电流转换器,将电位器模块的输出电压信号转换为 4~20ma的电流信号,转换器3连接有第二开关电源6,由第二开关电源6供电。第二开关电源6为220v转24v的电源。第一电位器11的输出端通过第一中间继电器21与转换器3的输入端连接,第二电位器12的输出端通过第二中间继电器22与转换器3的输入端连接。转换器3的输出端与变频器4的输入端连接,变频器4的输出端与排烟风机连接,控制排烟风机的转速。

29.整套排气烟囱,直径为dn400,高度15m,其中部分烟囱制作外保温。风机更换为变频风机,风机最大风量:10000m3/h,最大风压:1480pa。设置炉膛压力监测元件(压力变送器 炉压控制仪表fp93),排放风机为变频风机,根据炉膛压力分别设置对应频率自动换挡,调整烟气排放量,实现与炉压形成连锁控制。

30.本实施例提供的一种热清洁炉排烟风机控制系统的工作原理及流程如下所示:

31.参考图3所示,当热清洁炉烘烤不带有外防腐涂层的钻杆和油管时,两个燃烧机自动工作,plc控制器输出信号q102.7,控制第二中间继电器22得电,此时第二电位器12导通。根据现场实际情况调整控制第二电位器12的阻值来调整输出电压的大小,同时设置变频器4的输出频率为5hz。确保在热清洁炉在升温和保温且不会产生太多烟雾的过程中,排烟风机能够及时排出废气且不会带走过多的热量,进而达到节能的目的。

32.参考图4~5所示,当热清洁炉烘烤带有外防腐涂层的钻杆和油管时,两个燃烧机自动工作,由于热清洁炉点火加热90分钟后达到防腐涂层的“燃点”300℃左右,因此,plc控制器先输出信号q102.7,控制第二中间继电器22得电,此时第二电位器12导通。根据现场实际情况调整控制第二电位器12的阻值来调整输出电压的大小,设置变频器4的输出频率为5hz。同时设置plc控制器的程序,设定定时器t019为54000毫秒并开始计时,当定时器t019计时完成时,t019的常开触点导通,切换plc控制器的输出信号为q102.6,第一中间继电器21得电,第一电位器11导通,此时,外防腐涂层达到“燃点”产生浓烈的烟雾,根据现场实际需求,通过调整第一电位器11的阻值调整输出电压的大小,设置变频器4的频率为 50hz,能够基本满足烟雾的排放,同时定时器t021设置为36000毫秒并开始计时,当变频器4控制排烟风机以50hz的频率运行60分钟左右,热清洁炉内的外防腐涂层所产生的浓烟基本排放完毕,定时器t021所设置的36000计时完成,定时器 t019常开触点断开,plc控制器的输出信号由q102.6转换为q102.7,从而完成高低速的切换,进而达到节能的效果。

33.以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本实用新型的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。