1.本发明涉及晶圆加工技术领域,尤其涉及一种晶圆蚀刻装置及蚀刻方法。

背景技术:

2.晶圆的加工一般包括涂胶、曝光、显影、沟槽腐蚀、电泳等工艺,沟槽腐蚀目的是将晶圆表面特定区域的硅与蚀刻液反应,从而形成沟槽。现有技术中,沟槽腐蚀的方法是将蚀刻液注入蚀刻池内,将一排待蚀刻的晶圆阵列于置物筐内,然后将置物筐浸泡在蚀刻池内,一段时间后,完成蚀刻。这种方式存在一些问题,比如蚀刻池内的蚀刻液流动性比较弱,导致晶圆周边蚀刻液的腐蚀能力逐渐变弱;操作时,只是将一层置物筐,甚至一个置物筐浸泡于蚀刻池内,导致腐蚀效率比较低。

技术实现要素:

3.为解决现有技术不足,本发明提供一种晶圆蚀刻装置及蚀刻方法,将浸泡式蚀刻改成喷淋式蚀刻,且同时可以给多层晶圆进行喷淋蚀刻,提高晶圆沟槽腐蚀效率。

4.为了实现本发明的目的,拟采用以下方案:一种晶圆蚀刻装置,包括:转移框,包括水平杆和存储篮,水平杆两端设有装配块,装配块贯通设有装配槽,存储篮通过t型杆连接于水平杆,存储篮用于放置待蚀刻的晶圆;提升机构,包括对称设置的一组提升组件,每个提升组件包括电机、翻转板、第一输送组件,翻转板两端分别通过第一支撑板、第二支撑板安装于蚀刻池上,电机输出轴贯穿第一支撑板后连接翻转板一端,第二支撑板上设有弧形槽,翻转板另一端外壁设有导向柱,导向柱滑动配合于弧形槽,第一输送组件设于翻转板内侧,第一输送组件上设有若干组限位组件,每一组内设有多个倾斜角度不同的限位柱,一组提升组件相同位置的两个限位柱,倾斜角度相同,用于装配同一个转移框,且限位柱匹配装配槽;分层机构,包括对称设置的分层板,分层板设于蚀刻池顶部,分层板内壁设有多层滑道,当电机驱动翻转板至对应的滑道时,每一组限位组件的其中一个限位柱处于竖直状态,分层机构用于承接来自提升机构的转移框,滑道用于匹配装配块;喷淋系统,设于分层板上,用于给分层机构处的晶圆喷淋蚀刻液。

5.进一步的,转移框还包括把手,水平杆中部设有装配平台,装配平台中间设有通槽,通槽将水平杆一分为二,把手设于水平杆顶部,将断开的水平杆连接在一起,装配平台顶部设有真空吸附孔,t型杆的水平部通过真空吸附连接于装配平台,且t型杆的竖直部位于通槽处。

6.进一步的,通槽沿水平杆的长度大于t型杆的竖直部的宽度,t型杆的水平部底部对称设有两个限位槽。

7.进一步的,分层机构还包括多层第二输送组件,每一层第二输送组件包括两个对称设置的输送台,输送台外侧壁通过多个支撑杆连接于分层板,一层滑道对应一层第二输

送组件,当转移框位于分层机构处时,装配块匹配其中一层滑道,t型杆匹配于对应的第二输送组件顶部,且两个输送台位于对应的限位槽内,t型杆竖直部位于两个输送台之间。

8.进一步的,一共设置三层滑道和三层第二输送组件,每一组限位组件内设置三个倾斜角度不同的限位柱,第一个限位柱装配的转移框对应最高层滑道,第三个限位柱装配的转移框对应最低层滑道。

9.进一步的,翻转板另一端为弧形边,且弧形边转动配合于分层板端部,翻转板内壁还设有过渡块,过渡块位于第一输送组件与分层板之间,且过渡块外边也转动配合于分层板端部,过渡块上设有通道,第一输送组件工作时,通道尺寸以允许限位柱通过为准。

10.进一步的,装配块顶面和/或底面为水平面。

11.一种晶圆蚀刻方法,采用所述的晶圆蚀刻装置,包括以下步骤:s1、将第一批转移框输送至最低层滑道;s11、电机驱动翻转板至最低层滑道;s12、第一输送组件将每一组限位组件输送至第一支撑板处,并将装有晶圆的转移框放置于对应的其中一个限位柱上;s13、当转移框依次被输送至翻转板另一端,利用机械臂将转移框移动至对应的滑道上,同时,t型杆匹配于对应的第二输送组件,然后第二输送组件将转移框往分层机构内部输送预设距离;s2、电机驱动翻转板至第n 1层滑道,n为正整数;s21、重复s12和s13;s3、利用喷淋系统开始喷淋蚀刻液;s31、所有装配平台的真空吸附孔停止吸附,将所有水平杆移走,留下t型杆;s32、利用喷淋系统开始喷淋蚀刻液;s4、喷淋结束后,利用第二输送组件将分层机构内的t型杆输送出去。

12.本发明的有益效果在于:1、利用电机可以使翻转板转动,从而将第一输送组件与其中一个滑道连接,利用第一输送组件分别将多批转移框输送至对应层的滑道上,从而可以同时给多层转移框上的晶圆进行蚀刻;而且利用喷淋系统给晶圆喷淋蚀刻液,蚀刻液的流动性较强,从而可以保证晶圆接触的蚀刻液蚀刻效果较强。

13.2、转移框并不是简单的置物筐,它包括可拆卸的两部分,一部分是为了便于与限位柱或者滑槽匹配的水平杆及其两端的装配块,另一部分是为了与第二输送组件匹配的t型杆及其相连的存储篮;当两部分通过真空吸附组装在一起时,便于从提升机构输送至分层机构处;当两部分分离时,便于将水平杆移走,进行下一轮使用,同时将t型杆留在第二输送组件上,等待喷淋蚀刻液。

14.3、假设一共设置三层滑道和三层第二输送组件,每一组限位组件内设置三个倾斜角度不同的限位柱,那么当电机驱动翻转板至最高层滑道时,第一个限位柱处于竖直状态;当电机驱动翻转板至最低层滑道时,第三个限位柱处于竖直状态,也就是说,当电机驱动翻转板至对应的滑道,每一组限位组件的其中一个限位柱处于竖直状态,这样可以保证转移框能安装到限位柱上,且始终保持竖直。

附图说明

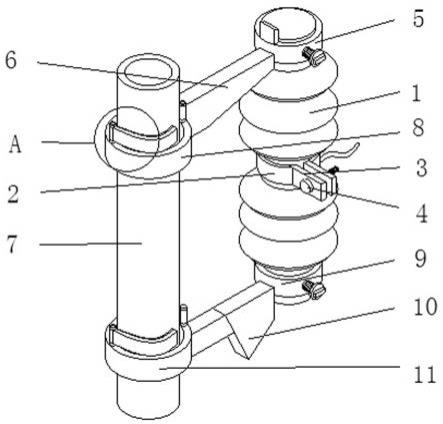

15.图1为实施例的晶圆蚀刻装置结构图;图2为图1中a处的局部放大图;图3为图1中b处的局部放大图;图4为实施例的转移框结构图;图5为实施例的水平杆结构图;图6为实施例的t型杆平面图;图7为实施例的第一输送组件平面图;图8为实施例的提升机构放置一个转移框的结构图;图9为实施例的分层机构内放置多层转移框的结构图;图10为实施例的分层机构侧视图;图11为实施例的分层机构内放置多层转移框的侧视图;图12为实施例的分层机构内放置多层t型杆的侧视图;图13为实施例的晶圆蚀刻方法流程图;附图标记:提升机构-1、电机-11、翻转板-12、导向柱-121、弧形边-122、第一输送组件-13、限位组件-131、限位柱-1311、第一支撑板-15、第二支撑板-16、弧形槽-161、过渡块-17、通道-171、分层机构-2、分层板-21、滑道-211、第二输送组件-22、输送台-221、转移框-3、水平杆-31、装配平台-311、通槽-312、把手-32、存储篮-33、装配块-34、装配槽-341、t型杆-35、限位槽-351、蚀刻池-4。

具体实施方式

16.实施例1如图1、图4所示,本实施例提供了一种晶圆蚀刻装置,包括转移框3、提升机构1、分层机构2和喷淋系统。

17.具体的,转移框3包括水平杆31和两个存储篮33,水平杆31两端各设有一个装配块34,装配块34上设有装配槽341,装配槽341上下贯穿至装配块34,两个存储篮33并列设置,通过t型杆35连接于水平杆31,每个存储篮33内阵列有一排晶圆槽位,用于放置待蚀刻的晶圆。

18.注意:转移框3也可以只设置一个存储篮33,本实施例设置两个存储篮33,是为了增加晶圆的存储量;另外,存储篮33为网格结构或者具备很多液体流通孔,便于在喷淋时蚀刻液可以下流,附图不再具体展示网格结构或流通孔。

19.具体的,提升机构1、分层机构2依次设于蚀刻池4顶部,提升机构1包括对称设置的一组提升组件,每个提升组件包括电机11、翻转板12、第一输送组件13,蚀刻池4顶部安装有第一支撑板15、第二支撑板16,电机11位于第二支撑板16外侧,电机11输出轴贯穿第一支撑板15后连接翻转板12一端,如图3所示,第二支撑板16上设有弧形槽161,翻转板12另一端外壁设有导向柱121,当电机11驱动翻转板12时,导向柱121滑动配合于弧形槽161。第一输送组件13设于翻转板12内侧,如图7、图8所示,第一输送组件13上设有若干组限位组件131,每一组内设有多个倾斜角度不同的限位柱1311,一组提升组件相同位置的两个限位柱1311为一组限位柱1311,而且一组限位柱1311的倾斜角度相同,用于装配同一个转移框3,且限位

柱1311匹配装配槽341。

20.使用时,将一个转移框3放置于对应的一组限位柱1311上,也就是将限位柱1311匹配插入装配槽341即可;在第一输送组件13的作用下,可以将转移框3输送至预设位置。

21.具体的,分层机构2包括对称设置的分层板21,两个分层板21的对称轴与两个翻转板12的对称轴在同一直线上,分层板21设于蚀刻池4顶部,分层板21内壁设有多层滑道211,当电机11驱动翻转板12至对应的滑道211,每一组限位组件131的其中一个限位柱1311处于竖直状态,分层机构2用于承接来自提升机构1的转移框3,滑道211用于匹配装配块34。

22.具体的,喷淋系统用于给分层机构2处的晶圆喷淋蚀刻液,喷淋系统属于常规技术,在附图中并未具体展示,喷淋系统可设置于分层板21的合适位置上,以便于给每一层转移框3喷淋蚀刻液。

23.在上述的技术方案中,使用时,电机11驱动翻转板12至其中一层滑道211;第一输送组件13将每一组限位组件131输送至第一支撑板15处,人工或者利用其他夹持转移装置将装有晶圆的转移框3放置于对应的其中一个限位柱1311上;第一输送组件13将转移框3依次输送至翻转板12另一端,利用机械臂将转移框3移动至该层的滑道211上,机械臂首先将第一输送组件13上转移框3往上移,使其装配块34脱离限位柱1311,然后再将该转移框3往滑道211方向移动,且使装配块34匹配到滑道211内。

24.更具体的,为了增加本实施例的结构稳定性,如图7所示,翻转板12与分层板21接触的一端为弧形边122,且弧形边122转动配合于分层板21端部,如图2所示,翻转板12内壁还设有过渡块17,过渡块17位于第一输送组件13与分层板21之间,且过渡块17外边也转动配合于分层板21端部,过渡块17上设有通道171,第一输送组件13工作时,通道171尺寸以允许限位柱1311通过为准。

25.更具体的,如图5所示,转移框3还包括把手32,水平杆31中部设有装配平台311,装配平台311中间设有通槽312,通槽312将水平杆31一分为二,把手32设于水平杆31顶部,将断开的水平杆31连接在一起,装配平台311顶部设有真空吸附孔,t型杆35的水平部通过真空吸附连接于装配平台311,且t型杆35的竖直部位于通槽312处。如图6所示,通槽312沿水平杆31的长度大于t型杆35的竖直部尺寸,t型杆35的水平部底部对称位置设有两个限位槽351,注意,两个限位槽351完全暴露在外界,并没有被水平杆31遮挡。

26.更具体的,如图10所示,分层机构2还包括多层第二输送组件22,每一层第二输送组件22包括两个对称设置的输送台221,输送台221外侧壁通过多个支撑杆连接于分层板21,一层滑道211对应一层第二输送组件22,如图11所示,当转移框3位于分层机构2处,装配块34匹配其中一层滑道211,t型杆35匹配于对应的第二输送组件22顶部,且两个输送台221位于对应的限位槽351内,t型杆35竖直部位于两个输送台221之间。

27.更具体的,为了便于装配块34与滑道211匹配,装配块34顶面和/或底面为水平面。

28.在上述的技术方案中,使用时,当利用机械臂将转移框3移动至对应层的滑道211上,机械臂退离出去,第二输送组件22将该转移框3往分层机构2内输送一段距离,是为了给下一个转移框3腾出空间;将所有的转移框3转移至分层机构2内后,所有装配平台311的真空吸附孔停止吸附,也就是说,水平杆31与t型杆35可以进行脱离了,此时,将所有水平杆31移走,留下t型杆35及其上的存储篮33,如图12所示。这种将水平杆31先撤离,留下t型杆35进行喷淋的方式,有利于将水平杆31的作用最大化,尽快投入下一轮使用。

29.需要说明的是,移走水平杆31的方式有多种,第一种方式是:人工拿着长杆,长杆上有倒钩,倒钩可以钩着把手32,将每一层所有水平杆31聚拢在一起,然后将水平杆31沿着滑道211方向拉到出口处;第二种方式是:可以在每一层滑道211上设置输送带,当装配平台311的真空吸附孔停止吸附,利用滑道211的输送带可以将水平杆31输送至出口,也就是说,当水平杆31与t型杆35为一个整体时,第二输送组件22负责将水平杆31与t型杆35同时输送至预设位置,当水平杆31与t型杆35独立时,滑道211的输送带负责将水平杆31输送出去,t型杆35停留在第二输送组件22,等待喷淋;当喷淋结束后,第二输送组件22负责将t型杆35也输送出去;另外,装配块34顶面和/或底面为水平面,这样也便于利用滑道211的输送带将装配块34、水平杆31输送出去。

30.更具体的,一共设置三层滑道211和三层第二输送组件22,每一组限位组件131内设置三个倾斜角度不同的限位柱1311,在附图7中,只展示了六组限位组件131,并未展示第一输送组件13其余位置的限位组件131,实际应用时,可根据需求设置合适数量的限位组件131,第一个限位柱1311装配的转移框3对应最高层滑道211,第三个限位柱1311装配的转移框3对应最低层滑道211,也就是说,当电机11驱动翻转板12至最高层滑道211时,第一个限位柱1311处于竖直状态;当电机11驱动翻转板12至最低层滑道211时,第三个限位柱1311处于竖直状态。

31.实施例2本实施例提供了一种晶圆蚀刻方法,采用实施例1的晶圆蚀刻装置,如图13所示,方法包括以下步骤:s1、将第一批转移框3输送至最低层滑道211;s11、电机11驱动翻转板12至最低层滑道211;s12、第一输送组件13将每一组限位组件131输送至第一支撑板15处,并将第一批装有晶圆的转移框3依次放置于第三个限位柱1311上;s13、当转移框3依次被输送至翻转板12另一端,利用机械臂将转移框3移动至最低层滑道211上,同时,t型杆35匹配于最低层的第二输送组件22,然后第二输送组件22将转移框3往分层机构2内部输送预设距离,直到所有第一批转移框3被转移至最低层滑道211。

32.s2、电机11驱动翻转板12至中层滑道211;第一输送组件13将每一组限位组件131输送至第一支撑板15处,并将第二批装有晶圆的转移框3依次放置于第二个限位柱1311上;当转移框3依次被输送至翻转板12另一端,利用机械臂将转移框3移动至中层滑道211上,同时,t型杆35匹配于中层第二输送组件22,然后第二输送组件22将转移框3往分层机构2内部输送预设距离,直到所有第二批转移框3被转移至中层滑道211;电机11驱动翻转板12至最高层滑道211;如图8所示,第一输送组件13将每一组限位组件131输送至第一支撑板15处,并将第三批装有晶圆的转移框3依次放置于第一个限位柱1311上;当转移框3依次被输送至翻转板12另一端,利用机械臂将转移框3移动至最高层滑道211上,同时,t型杆35匹配于最高层第二输送组件22,然后第二输送组件22将转移框3往分层机构2内部输送预设距离,直到所有第三批转移框3被转移至最高层滑道211,如图9所示。

33.s3、利用喷淋系统开始喷淋蚀刻液,具体是:s31、在分层机构2内,先将所有装配平台311的真空吸附孔停止吸附,人工利用长杆将所有水平杆31移走,留下t型杆35;s32、利用喷淋系统开始喷淋蚀刻液。

34.s4、喷淋结束后,利用第二输送组件22将分层机构2内的t型杆35输送出去。

35.综上,本实施例通过提升机构1与分层机构2的配合,利用提升机构1分别将三批转移框3输送至三层滑道211上,从而可以同时给多层多个转移框3上的晶圆进行蚀刻;而且利用喷淋系统给晶圆喷淋蚀刻液,蚀刻液的流动性较强,从而可以保证晶圆接触的蚀刻液蚀刻效果较强;另外,本实施例中,在蚀刻完成后,可以利用第二输送组件22将所有晶圆输送至清水喷淋系统处进行清水喷淋。

36.以上实施例仅用于说明本发明的技术思想及特点,并不表示是唯一的或是限制本发明。本领域技术人员应理解,在不脱离本发明的范围情况下,对本发明进行的各种改变或同等替换,均属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。