一种厚度可变化的性能梯度轻质防刺复合材料制备方法

1.技术领域

2.本发明涉及防护材料制备的技术领域,尤其涉及一种厚度可变化的性能梯度轻质防刺复合材料制备方法。

3.

背景技术:

4.防刺服主要是针对刺刀、匕首、锥子等有刃有尖武器进行防护,保护人体免于穿刺、劈砍威胁。防刺服在安保等危险系数较高的职业人群中有着十分广泛的使用,已经成为缓解刺刀和匕首等锐器对人身安全、财产安全造成危害的重要保障。市面上常见的防刺服大多使用陶瓷、金属等全硬质材料,制备成防刺插片装备在防刺服的内衬中,穿着笨重,舒适性较差。专利“cn113375504a”,公开了一种复合多层防刺防弹布片及其制备方法,所述防刺防弹布片经由超高分子量聚乙烯纤维、芳纶、碳纤维、pbo纤维等高性能纤维以及少量的弹性体纤维纺织复合而成。高性能纤维等具有一定柔韧性材料的添加很大程度上改善了服用舒适性,但材料均来源于不可再生的石油资源,不可降解,带来严重的环境威胁,且密度较大,成本较高。

5.生物质纤维是地球上最丰富的天然资源,绿色环保且价格低廉,利用生物质纤维开发复合材料,部分取代高性能纤维,不仅能大大降低成本,还能实现对资源的合理利用和对生态环境的保护。利用去除木质素后的综纤维素纤维为增强基开发复合材料具有广阔的前景,但未在防刺材料领域应用。在公开号为“cn113635634a”的发明专利中公开了一种纤维非织造布与合成金属板复合的防刺片及制备方法,将高性能纤维非织造布与树脂膜、合金金属板复合,制备了半软质结构的防刺服。该发明专利中使用多层高性能纤维非织造布,导致材料厚度大幅度增加,同时内部设置多层金属板会使材料质量增加。

6.结构设计可以赋予硬质防刺材料一定的穿着舒适性,采用小块材料搭接的方式预留一定的活动空间。目前搭接形成的防刺材料大多数为厚度均一材料,3d打印、弧形结构、球形结构搭接的材料厚度是变化的,然而在动态穿刺的不同进程中能量损耗形式不同,性能梯度材料在厚度方向上配置不同机械性能的材料能达到比均一材料更好的防护效果。

7.

技术实现要素:

8.本发明的目的在于提供一种厚度可变化的性能梯度轻质防刺复合材料制备方法,用于解决现有技术中防刺复合材料制备成本高昂,密度大,完全不可降解等问题。开发轻质防刺材料,拓宽新型生物质纤维的应用领域,实现防刺材料的部分降解,并兼顾其优良的防刺效果。

9.为实现上述发明目的,本发明提供以下的技术方案:一种厚度可变化的性能梯度轻质防刺复合材料制备方法,包括如下步骤:

(1)将高性能纤维布裁剪成160mm

×

160mm的布样,将搅拌后的树脂通过刮板均匀地刮涂在布样表面,将含有树脂的布样进行铺层叠放,各层高性能纤维布经纬纱方向一致,放置在热压机上,在60~90℃的温度下以1~10mpa的压力热压固化1~5h,得到高性能纤维增强板材;(2)将板材裁剪成160mm

×

160mm

×

1mm的板材片,按照浴比1:20~1:200将板材片加入到质量分数为1~8 %过氧化氢、质量分数为1~4 %的氢氧化钠混合液中,60~90℃的恒温水浴锅中加热处理0.5~2.5h,重复处理3~5次,除去木质素,反应结束后,用去离子水洗涤至中性,在70~90℃的温度下干燥5~8h,得到综纤维素材料;(3)将制备的综纤维素材料在含有0.5~8%的纤维素原纤溶液中完全浸润,将多块材料以螺旋角度45

°

进行铺叠,在50~85℃的温度下以2~35mpa的压力热压2.5~14h,制得压缩木材;(4)将树脂放置在真空烘箱中,在-30kpa真空度下静置0.5~3h,去除气泡,将步骤(1)和(3)中得到的高性能纤维增强板材和压缩木材完全浸没在树脂胶液中,真空处理1~3h;(5)将表面包覆树脂的高性能纤维复合材料以及压缩木材取出,按5~90

°

的螺旋角度进行叠合,在60~120℃的温度下热压4~8h得到性能梯度防刺复合材料。

10.优选的是,本发明步骤(1)中,高性能纤维为碳纤维、芳纶纤维、超高分子量聚乙烯、玻璃纤维、玄武岩纤维、pbo纤维中的一种或多种。

11.优选的是,本发明步骤(1)中,所述树脂包括热固性树脂及溶解于有机溶剂中的热塑性树脂。

12.优选的是,本发明步骤(1)中,纤维布包括平纹及斜纹机织布以及非织造布。

13.优选的是,本发明步骤(1)中,木材为软木或硬木,其中纤维素含量在20%以上。

14.优选的是,本发明步骤(1)中,木材为竹材或纤维素纤维。

15.优选的是,本发明步骤(2)中,去除木质素的混合溶液为:氢氧化钠和双氧水的混合溶液,或亚氯酸钠和乙酸的混合溶液,氯化胆碱和乳酸组成的低共熔溶剂以及氢氧化钠和亚硫酸钠混合溶液。

16.优选的是,本发明步骤(3)中,综纤维素材料浸润在清水中,或浸润在含有0.5~5%浓度的纳米纤维素、微晶纤维素或者多巴胺的水溶液中;所述多层材料的叠合方式以5~90

°

的螺旋角度进行叠合。

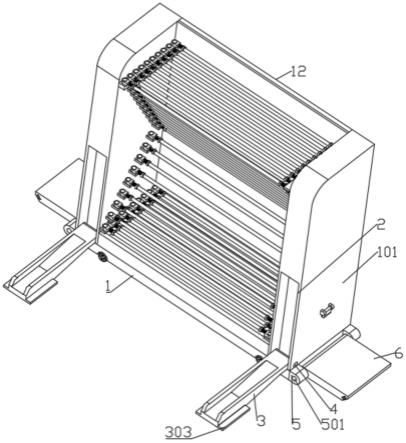

17.优选的是,本发明步骤(4)中,将步骤(1)和(3)中得到的高性能纤维增强板材和压缩木材表面涂覆树脂胶液。

18.优选的是,本发明步骤(5)中,多层材料叠合的方式能够根据目标需要自由组合,生物质基复合材料在上层、中层及下层变换;复合材料中纤维含有率为30~75%。

19.本发明的一种厚度可变化的性能梯度轻质防刺复合材料制备方法,具有以下有益效果:以高性能纤维及生物质纤维为原料,控制材料的化学组成,纤维含有率以及叠合的方式和螺旋角度,采用性能梯度叠合的方式,将断裂比功较大的生物基复合材料和高性能纤维复合材料叠合起来,形成一种性能梯度复合材料的制备方法,在确保防刺效果的前提下减少复合材料重量,具有板材密度低,价格低,部分可降解,防刺性能好等优点。并通过可拆卸的结构设计,实现防护产品的厚度可调节。

20.刀尖接触到材料表面,材料受到刀尖的穿刺力和切割力,材料表面的机械性能影响材料的防刺性能,利用高性能纤维高模高强的特性,阻碍刀尖的穿刺。刀尖刺入材料内部时,材料受到刀尖的穿刺力和切割力,同时材料未被穿刺部分厚度方向上受到挤压,部分纤维受到拉伸,阻碍刀具切割,生物基板材具有良好的能量耗散和断裂韧性,大大吸收了穿刺过程中的能量。刀尖穿透材料,材料主要受到刀刃部分的切割力、穿刺力及刀身的摩擦力,穿刺载荷增速减缓。

21.具体实施方式

22.一种厚度可变化的性能梯度轻质防刺复合材料制备方法,包括如下步骤:(1)将高性能纤维布裁剪成160mm

×

160mm的布样,将搅拌后的树脂通过刮板均匀地刮涂在高性能纤维布表面,将含有树脂的布样进行铺层叠放,各层高性能纤维布经纬纱方向一致,放置在热压机上,在60~90℃的温度下以1~10mpa的压力热压固化1~5h,得到高性能纤维增强板材。

23.其中高性能纤维可以是碳纤维、芳纶纤维、超高分子量聚乙烯纤维、玻璃纤维、玄武岩纤维以及pbo纤维;所述树脂包括热固性树脂及溶解于有机溶剂中的热塑性树脂;所述纤维布包括平纹及斜纹机织布以及非织造布;高性能纤维布及木材等材料可以根据需求,选择任意的尺寸大小;木材可以是软木、硬木,其中纤维素含量在20%以上。

24.(2)将木材裁剪成160mm

×

160mm

×

1mm的原料。按照浴比1:20~1:200将木材片加入到质量分数为1~8 %过氧化氢、质量分数为1~4 %的氢氧化钠混合液中,60~90℃的恒温水浴锅中加热处理0.5~2.5h,重复处理3~5次,除去木质素,反应结束后,用去离子水洗涤至中性,在70~90℃的温度下干燥5~8h,得到综纤维素材料。

25.其中去除木质素的混合溶液可以是氢氧化钠和双氧水的混合溶液,也可以是亚氯酸钠和乙酸的混合溶液,氯化胆碱和乳酸组成的低共熔溶剂以及氢氧化钠和亚硫酸钠混合溶液;所述木材可以被竹材以及纤维素纤维如棕榈纤维、亚麻纤维替代。

26.(3)将制备的综纤维素材料在含有0.5~8%的纤维素原纤溶液中完全浸润,将多块材料以螺旋角度45

°

(“米”字形)进行铺叠,在50~85℃的温度下以2~35mpa的压力热压2.5~14h,制得压缩木材。

27.其中综纤维素材料可以浸润在清水中,也可以浸润在含有0.5~5%浓度的纳米纤维素、微晶纤维素或者多巴胺的水溶液中;所述多层材料的叠合方式可以以5~90

°

的螺旋角度进行叠合。

28.(4)将树脂放置在真空烘箱中,在-30kpa真空度下静置0.5~3h,去除气泡,将步骤(1)和(3)中得到的高性能纤维增强板材和压缩木材完全浸没在树脂胶液中,真空处理1~3h。

29.真空浸没也可以使用表面涂覆、树脂转移模塑成形(rtm:resin transfer molding)的方式替代。

30.(5)将表面包覆树脂的高性能纤维复合材料以及压缩木材取出,按5~90

°

的螺旋角度进行叠合,在60~120℃的温度下热压4~8h得到性能梯度防刺复合材料。

31.多层材料叠合的方式可以自由组合,根据目标需要的侧重点不同,生物质基复合

材料可以在上层、中层及下层变换;复合材料中纤维含有率控制在30~75%之间。

32.将复合材料裁剪为可上下连接的凹凸材料,形成一个防刺单元,通过加装和拆卸可以实现防刺单元局部的厚度变化。将复合材料裁剪为上下连接的凹凸材料,形成榫卯结构,上片凸出部分为榫头,下片凹进部分为榫槽,将榫头部分沿榫槽方向嵌入,使榫头与榫槽部分对齐咬合,即可实现加装使防刺单元增厚。反之,将上片榫头推出榫槽即可将上下片分离,使防刺单元变薄。

33.本发明的高性能纤维可以单独使用,也可以是多种纤维混杂,在层压过程中高性能纤维基复合材料可以是单一纤维增强复合材料,也可是混杂复合材料,也可是碳纤维板,芳纶纤维板、超高分子量聚乙烯板、玻璃纤维板、玄武岩纤维板、以及pbo纤维板的混用。此外,上述材料中的高性能纤维基复合材料或者生物基复合材料均可作为单独的防刺材料使用。

34.实施例1:(1),将环氧树脂与固化剂1:1配置搅拌均匀,将碳纤维布裁剪成160mm

◊

160mm的布样,将搅拌后的树脂通过刮板均匀地刮涂在碳纤维布表面。

35.(2),将6层密度为280g/cm2的碳纤维布样进行铺层叠放,各层碳纤维布经纬纱方向一致,平移到热压机上在80℃的温度下以1mpa的压力热压固化3h,得到碳纤维板材。

36.(3),将3块碳纤维板材采用树脂粘接,与上述同样的温度压力加热固化树脂得到碳纤维防刺复合材料。

37.按照中华人民共和国公共安全行业标准ga 68—2019《防刺服》,采用落锤式冲击试验机对防刺复合材料样品进行动态穿刺测试,测试用刀片与落锤及相关配重加起来具有2.4kg质量,经自由落体运动获得24j冲击动能对样品中心进行垂直冲击。动态穿刺测试得到刺破距离,刺破距离定义为刀尖刺穿材料后刀尖到材料刺出面的垂直距离。

38.利用电子万能试验机对防刺复合材料样品进行准静态穿刺测试,将样品固定在夹具上,测试刀具将以10mm/min的速度对试样中心进行穿刺,数据记录频率为30hz,得到位移—载荷曲线。样品被刺破时的载荷值为准静态穿刺强力。

39.材料厚度:材料厚度为2.85mm;准静态穿刺力为1232n;经受24j的动态穿刺,刺破距离为0。

40.实施例2:(1),采用的木材是厚度为1mm、密度为0.3~0.4g

·

cm-3

的泡桐木片,木材切割成80mm

◊

80mm的木片。

41.(2),配置含2%质量分数的naoh和2% 质量分数的亚硫酸钠液,浴比为1:20。称取40g木片进行清洗,去除表面杂质,然后将木片放入800g配置好的碱液中,在水浴锅中以90℃的条件下水浴加热1.5h,重复3次,将经过碱煮的木材提取,用去离子水清洗至中性后,在烘箱中70℃干燥8h,得到工艺木材;将工艺木材在清水中浸润至湿态,将单层木片在85℃的温度下以25mpa的压力热压0.5h,90℃温度下以15mpa的压力热压14h,制得单层压缩木材。

42.(3),将低粘度环氧树脂与固化剂以3:1质量比进行配置,得到树脂胶液,并将胶液将放置在真空烘箱中在-30kpa真空度的条件下静置0.5h去除气泡;将6层单片压缩木材完全浸没在树脂胶液中,-30kpa真空度的条件下静置1h,处理结束后以“米”字形进行铺叠,在热压机中以80℃温度在20mpa压力下热压固化4h得到环氧树脂/压缩木材复合材料。

43.按照标准gb/t 1446—2005利用电子万能试验机在室温条件下对综纤维素纤维增强复合材料进行单向拉伸测试,加载速率为2mm/min。试样尺寸为70mm

×

6mm

×

1mm,夹距为50mm。准静态穿刺测试方法同实施例1。

44.材料拉伸断裂强度:152-229mpa,材料拉伸弹性模量:12-15gpa,准静态穿刺强力 65-90n。

45.实施例3:(1),采用的木材是厚度为1mm、密度为0.3-0.4g

·

cm-3

的泡桐木片,木材切割成80mm

◊

80mm的木片。

46.(2),配置含2%质量分数的naoh和2% 质量分数的亚硫酸钠液,浴比为1:20,去除木质素,得到工艺木材。

47.(3),将低粘度环氧树脂与固化剂以3:1质量比进行配置,得到树脂胶液,并将胶液将放置在真空烘箱中在-30kpa真空度的条件下静置0.5h去除气泡;将4层工艺木材完全浸没在树脂胶液中,-30kpa真空度的条件下静置1h,将树脂胶液导入工艺木材的孔隙中,处理结束后以“米”字形进行铺叠,在热压机中以80℃温度在20mpa压力下热压固化4h得到综纤维素纤维复合材料。

48.拉伸测试方法同实施例2,准静态穿刺测试方法同实施例1。

49.材料拉伸断裂强度:110-167mpa,材料拉伸弹性模量:10-13gpa,准静态穿刺强力 65-90n实施例4:(1),按实施例1制备碳纤维板材作为上下层。

50.(2),按实施例2或实施例3中的压缩木材复合材料作为中间层。

51.(3),将3块板材用树脂粘接,与上述案例1同样的温度压力加热固化树脂得到三明治结构的混杂复合材料。

52.动态穿刺测试方法同实施例1,准静态穿刺测试方法同实施例1。

53.层压混杂复合材料的密度为1.38g/cm3,厚度为3-3.5mm,准静态穿刺力为1100-1250n,24j动态测试,刺破距离为0。

54.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

1.技术领域

2.本发明涉及防护材料制备的技术领域,尤其涉及一种厚度可变化的性能梯度轻质防刺复合材料制备方法。

3.

背景技术:

4.防刺服主要是针对刺刀、匕首、锥子等有刃有尖武器进行防护,保护人体免于穿刺、劈砍威胁。防刺服在安保等危险系数较高的职业人群中有着十分广泛的使用,已经成为缓解刺刀和匕首等锐器对人身安全、财产安全造成危害的重要保障。市面上常见的防刺服大多使用陶瓷、金属等全硬质材料,制备成防刺插片装备在防刺服的内衬中,穿着笨重,舒适性较差。专利“cn113375504a”,公开了一种复合多层防刺防弹布片及其制备方法,所述防刺防弹布片经由超高分子量聚乙烯纤维、芳纶、碳纤维、pbo纤维等高性能纤维以及少量的弹性体纤维纺织复合而成。高性能纤维等具有一定柔韧性材料的添加很大程度上改善了服用舒适性,但材料均来源于不可再生的石油资源,不可降解,带来严重的环境威胁,且密度较大,成本较高。

5.生物质纤维是地球上最丰富的天然资源,绿色环保且价格低廉,利用生物质纤维开发复合材料,部分取代高性能纤维,不仅能大大降低成本,还能实现对资源的合理利用和对生态环境的保护。利用去除木质素后的综纤维素纤维为增强基开发复合材料具有广阔的前景,但未在防刺材料领域应用。在公开号为“cn113635634a”的发明专利中公开了一种纤维非织造布与合成金属板复合的防刺片及制备方法,将高性能纤维非织造布与树脂膜、合金金属板复合,制备了半软质结构的防刺服。该发明专利中使用多层高性能纤维非织造布,导致材料厚度大幅度增加,同时内部设置多层金属板会使材料质量增加。

6.结构设计可以赋予硬质防刺材料一定的穿着舒适性,采用小块材料搭接的方式预留一定的活动空间。目前搭接形成的防刺材料大多数为厚度均一材料,3d打印、弧形结构、球形结构搭接的材料厚度是变化的,然而在动态穿刺的不同进程中能量损耗形式不同,性能梯度材料在厚度方向上配置不同机械性能的材料能达到比均一材料更好的防护效果。

7.

技术实现要素:

8.本发明的目的在于提供一种厚度可变化的性能梯度轻质防刺复合材料制备方法,用于解决现有技术中防刺复合材料制备成本高昂,密度大,完全不可降解等问题。开发轻质防刺材料,拓宽新型生物质纤维的应用领域,实现防刺材料的部分降解,并兼顾其优良的防刺效果。

9.为实现上述发明目的,本发明提供以下的技术方案:一种厚度可变化的性能梯度轻质防刺复合材料制备方法,包括如下步骤:

(1)将高性能纤维布裁剪成160mm

×

160mm的布样,将搅拌后的树脂通过刮板均匀地刮涂在布样表面,将含有树脂的布样进行铺层叠放,各层高性能纤维布经纬纱方向一致,放置在热压机上,在60~90℃的温度下以1~10mpa的压力热压固化1~5h,得到高性能纤维增强板材;(2)将板材裁剪成160mm

×

160mm

×

1mm的板材片,按照浴比1:20~1:200将板材片加入到质量分数为1~8 %过氧化氢、质量分数为1~4 %的氢氧化钠混合液中,60~90℃的恒温水浴锅中加热处理0.5~2.5h,重复处理3~5次,除去木质素,反应结束后,用去离子水洗涤至中性,在70~90℃的温度下干燥5~8h,得到综纤维素材料;(3)将制备的综纤维素材料在含有0.5~8%的纤维素原纤溶液中完全浸润,将多块材料以螺旋角度45

°

进行铺叠,在50~85℃的温度下以2~35mpa的压力热压2.5~14h,制得压缩木材;(4)将树脂放置在真空烘箱中,在-30kpa真空度下静置0.5~3h,去除气泡,将步骤(1)和(3)中得到的高性能纤维增强板材和压缩木材完全浸没在树脂胶液中,真空处理1~3h;(5)将表面包覆树脂的高性能纤维复合材料以及压缩木材取出,按5~90

°

的螺旋角度进行叠合,在60~120℃的温度下热压4~8h得到性能梯度防刺复合材料。

10.优选的是,本发明步骤(1)中,高性能纤维为碳纤维、芳纶纤维、超高分子量聚乙烯、玻璃纤维、玄武岩纤维、pbo纤维中的一种或多种。

11.优选的是,本发明步骤(1)中,所述树脂包括热固性树脂及溶解于有机溶剂中的热塑性树脂。

12.优选的是,本发明步骤(1)中,纤维布包括平纹及斜纹机织布以及非织造布。

13.优选的是,本发明步骤(1)中,木材为软木或硬木,其中纤维素含量在20%以上。

14.优选的是,本发明步骤(1)中,木材为竹材或纤维素纤维。

15.优选的是,本发明步骤(2)中,去除木质素的混合溶液为:氢氧化钠和双氧水的混合溶液,或亚氯酸钠和乙酸的混合溶液,氯化胆碱和乳酸组成的低共熔溶剂以及氢氧化钠和亚硫酸钠混合溶液。

16.优选的是,本发明步骤(3)中,综纤维素材料浸润在清水中,或浸润在含有0.5~5%浓度的纳米纤维素、微晶纤维素或者多巴胺的水溶液中;所述多层材料的叠合方式以5~90

°

的螺旋角度进行叠合。

17.优选的是,本发明步骤(4)中,将步骤(1)和(3)中得到的高性能纤维增强板材和压缩木材表面涂覆树脂胶液。

18.优选的是,本发明步骤(5)中,多层材料叠合的方式能够根据目标需要自由组合,生物质基复合材料在上层、中层及下层变换;复合材料中纤维含有率为30~75%。

19.本发明的一种厚度可变化的性能梯度轻质防刺复合材料制备方法,具有以下有益效果:以高性能纤维及生物质纤维为原料,控制材料的化学组成,纤维含有率以及叠合的方式和螺旋角度,采用性能梯度叠合的方式,将断裂比功较大的生物基复合材料和高性能纤维复合材料叠合起来,形成一种性能梯度复合材料的制备方法,在确保防刺效果的前提下减少复合材料重量,具有板材密度低,价格低,部分可降解,防刺性能好等优点。并通过可拆卸的结构设计,实现防护产品的厚度可调节。

20.刀尖接触到材料表面,材料受到刀尖的穿刺力和切割力,材料表面的机械性能影响材料的防刺性能,利用高性能纤维高模高强的特性,阻碍刀尖的穿刺。刀尖刺入材料内部时,材料受到刀尖的穿刺力和切割力,同时材料未被穿刺部分厚度方向上受到挤压,部分纤维受到拉伸,阻碍刀具切割,生物基板材具有良好的能量耗散和断裂韧性,大大吸收了穿刺过程中的能量。刀尖穿透材料,材料主要受到刀刃部分的切割力、穿刺力及刀身的摩擦力,穿刺载荷增速减缓。

21.具体实施方式

22.一种厚度可变化的性能梯度轻质防刺复合材料制备方法,包括如下步骤:(1)将高性能纤维布裁剪成160mm

×

160mm的布样,将搅拌后的树脂通过刮板均匀地刮涂在高性能纤维布表面,将含有树脂的布样进行铺层叠放,各层高性能纤维布经纬纱方向一致,放置在热压机上,在60~90℃的温度下以1~10mpa的压力热压固化1~5h,得到高性能纤维增强板材。

23.其中高性能纤维可以是碳纤维、芳纶纤维、超高分子量聚乙烯纤维、玻璃纤维、玄武岩纤维以及pbo纤维;所述树脂包括热固性树脂及溶解于有机溶剂中的热塑性树脂;所述纤维布包括平纹及斜纹机织布以及非织造布;高性能纤维布及木材等材料可以根据需求,选择任意的尺寸大小;木材可以是软木、硬木,其中纤维素含量在20%以上。

24.(2)将木材裁剪成160mm

×

160mm

×

1mm的原料。按照浴比1:20~1:200将木材片加入到质量分数为1~8 %过氧化氢、质量分数为1~4 %的氢氧化钠混合液中,60~90℃的恒温水浴锅中加热处理0.5~2.5h,重复处理3~5次,除去木质素,反应结束后,用去离子水洗涤至中性,在70~90℃的温度下干燥5~8h,得到综纤维素材料。

25.其中去除木质素的混合溶液可以是氢氧化钠和双氧水的混合溶液,也可以是亚氯酸钠和乙酸的混合溶液,氯化胆碱和乳酸组成的低共熔溶剂以及氢氧化钠和亚硫酸钠混合溶液;所述木材可以被竹材以及纤维素纤维如棕榈纤维、亚麻纤维替代。

26.(3)将制备的综纤维素材料在含有0.5~8%的纤维素原纤溶液中完全浸润,将多块材料以螺旋角度45

°

(“米”字形)进行铺叠,在50~85℃的温度下以2~35mpa的压力热压2.5~14h,制得压缩木材。

27.其中综纤维素材料可以浸润在清水中,也可以浸润在含有0.5~5%浓度的纳米纤维素、微晶纤维素或者多巴胺的水溶液中;所述多层材料的叠合方式可以以5~90

°

的螺旋角度进行叠合。

28.(4)将树脂放置在真空烘箱中,在-30kpa真空度下静置0.5~3h,去除气泡,将步骤(1)和(3)中得到的高性能纤维增强板材和压缩木材完全浸没在树脂胶液中,真空处理1~3h。

29.真空浸没也可以使用表面涂覆、树脂转移模塑成形(rtm:resin transfer molding)的方式替代。

30.(5)将表面包覆树脂的高性能纤维复合材料以及压缩木材取出,按5~90

°

的螺旋角度进行叠合,在60~120℃的温度下热压4~8h得到性能梯度防刺复合材料。

31.多层材料叠合的方式可以自由组合,根据目标需要的侧重点不同,生物质基复合

材料可以在上层、中层及下层变换;复合材料中纤维含有率控制在30~75%之间。

32.将复合材料裁剪为可上下连接的凹凸材料,形成一个防刺单元,通过加装和拆卸可以实现防刺单元局部的厚度变化。将复合材料裁剪为上下连接的凹凸材料,形成榫卯结构,上片凸出部分为榫头,下片凹进部分为榫槽,将榫头部分沿榫槽方向嵌入,使榫头与榫槽部分对齐咬合,即可实现加装使防刺单元增厚。反之,将上片榫头推出榫槽即可将上下片分离,使防刺单元变薄。

33.本发明的高性能纤维可以单独使用,也可以是多种纤维混杂,在层压过程中高性能纤维基复合材料可以是单一纤维增强复合材料,也可是混杂复合材料,也可是碳纤维板,芳纶纤维板、超高分子量聚乙烯板、玻璃纤维板、玄武岩纤维板、以及pbo纤维板的混用。此外,上述材料中的高性能纤维基复合材料或者生物基复合材料均可作为单独的防刺材料使用。

34.实施例1:(1),将环氧树脂与固化剂1:1配置搅拌均匀,将碳纤维布裁剪成160mm

◊

160mm的布样,将搅拌后的树脂通过刮板均匀地刮涂在碳纤维布表面。

35.(2),将6层密度为280g/cm2的碳纤维布样进行铺层叠放,各层碳纤维布经纬纱方向一致,平移到热压机上在80℃的温度下以1mpa的压力热压固化3h,得到碳纤维板材。

36.(3),将3块碳纤维板材采用树脂粘接,与上述同样的温度压力加热固化树脂得到碳纤维防刺复合材料。

37.按照中华人民共和国公共安全行业标准ga 68—2019《防刺服》,采用落锤式冲击试验机对防刺复合材料样品进行动态穿刺测试,测试用刀片与落锤及相关配重加起来具有2.4kg质量,经自由落体运动获得24j冲击动能对样品中心进行垂直冲击。动态穿刺测试得到刺破距离,刺破距离定义为刀尖刺穿材料后刀尖到材料刺出面的垂直距离。

38.利用电子万能试验机对防刺复合材料样品进行准静态穿刺测试,将样品固定在夹具上,测试刀具将以10mm/min的速度对试样中心进行穿刺,数据记录频率为30hz,得到位移—载荷曲线。样品被刺破时的载荷值为准静态穿刺强力。

39.材料厚度:材料厚度为2.85mm;准静态穿刺力为1232n;经受24j的动态穿刺,刺破距离为0。

40.实施例2:(1),采用的木材是厚度为1mm、密度为0.3~0.4g

·

cm-3

的泡桐木片,木材切割成80mm

◊

80mm的木片。

41.(2),配置含2%质量分数的naoh和2% 质量分数的亚硫酸钠液,浴比为1:20。称取40g木片进行清洗,去除表面杂质,然后将木片放入800g配置好的碱液中,在水浴锅中以90℃的条件下水浴加热1.5h,重复3次,将经过碱煮的木材提取,用去离子水清洗至中性后,在烘箱中70℃干燥8h,得到工艺木材;将工艺木材在清水中浸润至湿态,将单层木片在85℃的温度下以25mpa的压力热压0.5h,90℃温度下以15mpa的压力热压14h,制得单层压缩木材。

42.(3),将低粘度环氧树脂与固化剂以3:1质量比进行配置,得到树脂胶液,并将胶液将放置在真空烘箱中在-30kpa真空度的条件下静置0.5h去除气泡;将6层单片压缩木材完全浸没在树脂胶液中,-30kpa真空度的条件下静置1h,处理结束后以“米”字形进行铺叠,在热压机中以80℃温度在20mpa压力下热压固化4h得到环氧树脂/压缩木材复合材料。

43.按照标准gb/t 1446—2005利用电子万能试验机在室温条件下对综纤维素纤维增强复合材料进行单向拉伸测试,加载速率为2mm/min。试样尺寸为70mm

×

6mm

×

1mm,夹距为50mm。准静态穿刺测试方法同实施例1。

44.材料拉伸断裂强度:152-229mpa,材料拉伸弹性模量:12-15gpa,准静态穿刺强力 65-90n。

45.实施例3:(1),采用的木材是厚度为1mm、密度为0.3-0.4g

·

cm-3

的泡桐木片,木材切割成80mm

◊

80mm的木片。

46.(2),配置含2%质量分数的naoh和2% 质量分数的亚硫酸钠液,浴比为1:20,去除木质素,得到工艺木材。

47.(3),将低粘度环氧树脂与固化剂以3:1质量比进行配置,得到树脂胶液,并将胶液将放置在真空烘箱中在-30kpa真空度的条件下静置0.5h去除气泡;将4层工艺木材完全浸没在树脂胶液中,-30kpa真空度的条件下静置1h,将树脂胶液导入工艺木材的孔隙中,处理结束后以“米”字形进行铺叠,在热压机中以80℃温度在20mpa压力下热压固化4h得到综纤维素纤维复合材料。

48.拉伸测试方法同实施例2,准静态穿刺测试方法同实施例1。

49.材料拉伸断裂强度:110-167mpa,材料拉伸弹性模量:10-13gpa,准静态穿刺强力 65-90n实施例4:(1),按实施例1制备碳纤维板材作为上下层。

50.(2),按实施例2或实施例3中的压缩木材复合材料作为中间层。

51.(3),将3块板材用树脂粘接,与上述案例1同样的温度压力加热固化树脂得到三明治结构的混杂复合材料。

52.动态穿刺测试方法同实施例1,准静态穿刺测试方法同实施例1。

53.层压混杂复合材料的密度为1.38g/cm3,厚度为3-3.5mm,准静态穿刺力为1100-1250n,24j动态测试,刺破距离为0。

54.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。