tc4/ni/al叠层复合材料及其制备方法

技术领域

1.本发明涉及叠层复合材料技术领域,具体为tc4/ni/al叠层复合材料及其制备方法。

背景技术:

2.叠层复合材料被认为是未来轻质装甲的发展方向,兼具优良防护效果的同时,满足轻量化的使用要求,近年来,针对轻质装甲的需求以及航空航天工业等领域发展的迫切需要,tc4/al叠层复合材料作为最轻质的复合材料,受到科研人员的广泛研究。该叠层复合材料通常为韧性金属层和高硬度金属间化合物层和较软金属层组成的三明治结构,在保证轻质的前提下,满足了较高硬度、较高的韧性,并具有一定的抗侵彻能力。其中,金属间化合物层硬度最高,受冲击时起主要作用。然而,由于金属间化合物的室温脆性,内部裂纹极易在单相脆性层传播,整体承载能力下降。就装甲防护行业而言,现有的叠层复合材料存在内部裂纹传播敏感的问题,造成其整体承载能力下降,并不能应用于现阶段的防护行业。因此,亟须通过设计叠层复合装甲的结构,降低叠层复合材料存在内部裂纹传播敏感的问题,提高其整体承载能力。

技术实现要素:

3.本发明为了解决现有的叠层复合材料存在内部裂纹传播敏感的问题,故提供了一种新的tc4/ni/al叠层复合材料及其制备方法。本发明是采用如下技术方案实现的:tc4/ni/al叠层复合材料,由tc4层以下设置多个重复的叠层单元后采用包套封装;每个叠层单元自上而下依次为ti2ni层、niti层、ni3ti层、ni3al层、nial层、ni3al层、ni3ti层、niti层、ti2ni层、tc4层,其中部分ti2ni层弥散分布在tc4层中,使得tc4层与ti2ni层交界处呈网状聚集分布结构。

4.进一步地,叠层单元的数量为18-30。

5.从天然高性能生物材料贝壳的仿生学结构得出,其外壳结构不仅为简单三明治结构的堆叠,其纵向深度上存在更多层次的层状化合物,如图1所示。研究认为,天然高性能生物材料贝壳之所以能够抵抗高速冲击,是因为其外壳存在更多层次的区域划分,多相多层的结构,对复合材料的力学性能有显著改善。ti、al被认为是轻质装甲的未来金属,其中,钛合金的比强度最高,铝合金在满足使用要求的条件下具有最低的密度。镍合金是高温合金中应用最广、高温强度最高的一类合金,具有更高的工作温度与更高的持久强度特性,然而过高的密度限制了其在轻质装甲的使用量。故本领域技术人员要想得到轻质的叠层复合材料,常规思维不会用tc4/ni/al叠层复合材料。而本发明打破常规思维,在保证一定密度的情况下,制备出了轻质的tc4/ni/al叠层复合材料,且一定程度上解决了叠层复合材料内部裂纹传播敏感得问题。

6.原理如下:tc4层保持较高的韧性,部分区域内部生成ti2ni,ti2ni层提供极高的硬

度支撑,相当于天然高性能生物外壳的矿化的硫化铁基外层(ol);niti(300~400hv)、ni3ti(500~550hv)、ni3al(~434hv)组成过渡多相金属间化合物层,当叠层复合装甲遭受垂直于层面的外部载荷时,通过过渡层的层层堆叠,阻碍微裂纹的进一步传播,相当于天然高性能生物外壳的多相有机中间层(ml);与过渡区相连接的nial(~700hv)为最中间层,硬度高,抵抗整体变形,相当于天然高性能生物外壳高度钙化的文石层(il)。叠层复合材料中含有高硬度、高刚度的金属间化合物层同时存在多层高韧、塑性的合金层,且各合金层之间都存在过渡区。多相层的组成改变了单相层的应力集中,在产生微裂纹初期通过层层堆叠的方式一步步削弱裂纹尖端能量,提高了整体承载能力。

7.tc4/ni/al叠层复合材料的制备方法,包括如下步骤:1)清洗tc4箔、ni箔、al箔:将0.15~0.25mm厚的tc4箔、0.1~0.15mm厚的al箔、0.01~0.02mm厚的ni箔按尺寸裁剪,将所裁al箔放入5%~8%浓度的naoh溶液中处理,反应时间为1~3min,以除去其表面氧化物,将反应后的al箔材用清水冲洗,再用99%浓度的酒精进行超声波清洗10~20min;将所裁 tc4箔和 ni 箔分别置于盛有丙酮的烧杯中,进行超声波振动清洗,振动清洗时间均为15~30min,以清除tc4箔和 ni 箔片上的油污及其它脏物,最后将三种材料烘干备用;2)叠层封装:将准备好的tc4箔、ni箔、al箔叠层,叠层顺序由上而下依次为tc4箔、多个重复的叠层组,每个叠层组自上而下依次为ni箔、al箔、ni箔、tc4箔,叠层组的数量为18-30,将叠层好的试样用10~20um厚的tc4箔材包套封装,从而形成封装体;3)真空热压烧结:将所得封装体置于石墨模具中,按照如下工艺真空热压烧结获得所述tc4/ni/al叠层复合材料:

①

对所得封装体施加3-5mpa压力,以15~20℃/min速率升高烧结温度到600-650℃,保温180-240min,保温期间压力为3-5 mpa;

②

以2~5℃/min的速率降低烧结温度至710-750℃,保温300-360min,降温及保温期间压力为2-3 mpa;

④

随炉冷却,冷却期间压力为2-3 mpa,退模,即可制备出所述tc4/ni/al叠层复合材料。

8.反应机理说明:三元体系比二元体系更复杂,不能看作两者简单的叠加。第一阶段升温到600-650℃的目的是此温度未达到al的熔点,此阶段属于扩散焊接阶段,此温度下ni与al的反应为:ni al

→

nial3,如果温度过高则导致al融化后被挤出;第二阶段升温到710-750℃,此温度下ni/al前一阶段生成的化合物进一步反应,此温度下ni/al化合物与ni的反应为:ni nial3→

ni2al3,ni ni2al3→

nial,ni nial

→

ni3al,同时,在两个升温阶段ni/tc4一直进行缓慢扩散,其反应式为ti ni

→

ti2ni,ti ti2ni

→

niti,ni niti

→

ni3ti,经过后续退火等工艺,可获得多相的叠层复合装甲材料。此工艺步骤不可缺少。

9.通过真空热压烧结技术,tc4/ni/al层之间在高温下相互扩散生成异质结构层,tc4合金是一种中等强度的α-β型两相钛合金,在高温下ni元素极易扩散到tc4中与β相ti结合生成ti2ni,部分ti2ni弥散分布在tc4中提高了tc4层的硬度,在界面处呈网状聚集分布,提高了tc4层与ti2ni(~739hv)的连接强度。tc4层保持较高的韧性,部分区域内部生成ti2ni,ti2ni层提供极高的硬度支撑,相当于天然高性能生物外壳的矿化的硫化铁基外层(ol);niti(300~400hv)、ni3ti(500~550hv)、ni3al(~434hv)组成过渡多相金属间化合物层,当叠层复合装甲遭受垂直于层面的外部载荷时,通过过渡层的层层堆叠,阻碍微裂纹的进一步传播,相当于天然高性能生物外壳的多相有机中间层(ml);与过渡区相连接的nial(~700hv)为最中间层,硬度高,抵抗整体变形,相当于天然高性能生物外壳高度钙化的文石层(il)。叠层复合材料中含有高硬度、高刚度的金属间化合物层同时存在多层高韧、塑性的合

金层,且各合金层之间都存在过渡区。多相层的组成改变了单相层的应力集中,在产生微裂纹初期通过层层堆叠的方式一步步削弱裂纹尖端能量,提高了整体承载能力。

10.本发明的优点在于采用了一种新的结构方式,充分利用不同材料的性能优势,达到了叠层复合材料中含有高硬度、高刚度的金属间化合物层同时存在多层高韧、塑性的合金层的设计目的。由低密度高硬度又具有较高韧性的的tc4-ti2ni冶金结合物作为叠层复合材料的前板,抵抗初期的冲击;由层层堆叠的niti层、ni3ti层、ni3al层多相金属间化合物作为过渡层,充分吸收外部载荷冲击的动能;nial为最中间层,高硬度的金属间化合物抵抗整体变形。另外各层材料间均为冶金结合,界面结合强度高,解决了单层金属间化合物裂纹传播敏感的问题,提高了整体承载能力。

11.本发明所产生的有益效果如下:采用本发明方法简单易行。通过真空热压烧结技术实现tc4/ni/al的层与层之间的高强度冶金结合,从而可以制备含多相多层金属间化合物的tc4/ni/al叠层复合装甲。各层之间结合致密,韧性tc4层提高叠层复合板的断裂韧性,高硬度的ti2n、nial层抵抗整体变形,niti、ni3ti、ni3al次序排布阻消耗裂纹尖端的能量,阻碍裂纹的扩展,解决了单相单层金属间化合物层裂纹传播敏感的问题。本发明设计合理,兼具低密度、高强度、高硬度和较高的整体断裂韧性的优点,提高了叠层复合装甲的整体承载能力,可以广泛应用于车辆的防护或者国防领域,具有很好的实际应用价值。

附图说明

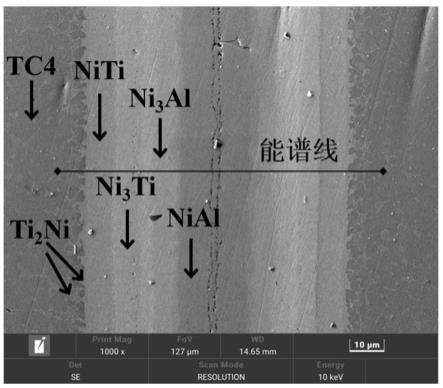

12.图1为一种天然高性能生物外壳鳞角腹足蜗牛外壳的结构示意图;图2为本发明中封装的叠层复合材料的整体结构示意图;图3为本发明制备的叠层复合材料的显微形貌图;图4为本发明制备的叠层复合材料的显微形貌图对应的能谱图。

13.图中:1—tc4箔,2—ni箔,3—al箔,4—tc4箔材包套。

具体实施方式

14.tc4/ni/al叠层复合材料,由tc4层以下设置多个重复的叠层单元后采用包套封装;每个叠层单元自上而下依次为ti2ni层、niti层、ni3ti层、ni3al层、nial层、ni3al层、ni3ti层、niti层、ti2ni层、tc4层,其中部分ti2ni层弥散分布在tc4层中,使得tc4层与ti2ni层交界处呈网状聚集分布结构,其中,叠层单元的数量为18-30(如采用18、19、20、22、25、26、28、29、30)。

15.实施例1:如图2所示,tc4/ni/al叠层复合材料的制备方法,包括如下步骤:1)清洗tc4箔、ni箔、al箔:将0.15mm厚的tc4箔1、0.1mm厚的al箔3、0.01mm厚的ni箔2按50

×

20mm尺寸裁剪,将所裁al箔3放入5%浓度的naoh溶液中处理,反应时间为1min,以除去其表面氧化物,将反应后的al箔材用清水冲洗,再用99%浓度的酒精进行超声波清洗10min;将所裁 tc4箔1和 ni 箔分别置于盛有丙酮的烧杯中,进行超声波振动清洗,振动清洗时间均为15min,以清除tc4箔和 ni 箔片上的油污及其它脏物,最后将三种材料烘干备用;2)叠层封装:将准备好的tc4箔1、ni箔2、al箔3叠层,叠层顺序由上而下依次为tc4箔1、多个重复的叠层组,每个叠层组自上而下依次为ni箔2、al箔3、ni箔2、tc4箔1,叠层组的数量为18,将叠层好的试样用10um厚的tc4箔材包套4封装,从而形成封装体;3)真空热压烧结:将所得封装体置于

石墨模具中,按照如下工艺真空热压烧结获得所述tc4/ni/al叠层复合材料:

①

对所得封装体施加3mpa压力,以15℃/min速率升高烧结温度到600℃,保温180min,保温期间压力为3mpa;

②

以2℃/min的速率降低烧结温度至710℃,保温300min,降温及保温期间压力为2 mpa;

④

随炉冷却,冷却期间压力为2mpa,退模,即可制备出所述tc4/ni/al叠层复合材料。

16.实施例2:如图2所示,tc4/ni/al叠层复合材料的制备方法,包括如下步骤:1)清洗tc4箔、ni箔、al箔:将0.25mm厚的tc4箔1、0.15mm厚的al箔3、0.02mm厚的ni箔2按60

×

25mm尺寸裁剪,将所裁al箔3放入8%浓度的naoh溶液中处理,反应时间为3min,以除去其表面氧化物,将反应后的al箔材用清水冲洗,再用99%浓度的酒精进行超声波清洗20min;将所裁 tc4箔1和 ni 箔分别置于盛有丙酮的烧杯中,进行超声波振动清洗,振动清洗30min,以清除tc4箔和 ni 箔片上的油污及其它脏物,最后将三种材料烘干备用;2)叠层封装:将准备好的tc4箔1、ni箔2、al箔3叠层,叠层顺序由上而下依次为tc4箔1、多个重复的叠层组,每个叠层组自上而下依次为ni箔2、al箔3、ni箔2、tc4箔1,叠层组的数量为30,将叠层好的试样用20um厚的tc4箔材包套4封装,从而形成封装体;3)真空热压烧结:将所得封装体置于石墨模具中,按照如下工艺真空热压烧结获得所述tc4/ni/al叠层复合材料:

①

对所得封装体施加5mpa压力,以20℃/min速率升高烧结温度到650℃,保温240min,保温期间压力为5mpa;

②

以5℃/min的速率降低烧结温度至750℃,保温360min,降温及保温期间压力为3 mpa;

④

随炉冷却,冷却期间压力为3 mpa,退模,即可制备出所述tc4/ni/al叠层复合材料。

17.实施例3:如图2所示,tc4/ni/al叠层复合材料的制备方法,包括如下步骤:1)清洗tc4箔、ni箔、al箔:将0.20mm厚的tc4箔1、0.15mm厚的al箔3、0.01mm厚的ni箔2按55

×

35mm尺寸裁剪,将所裁al箔3放入7%浓度的naoh溶液中处理,反应时间为2min,以除去其表面氧化物,将反应后的al箔材用清水冲洗,再用99%浓度的酒精进行超声波清洗15min;将所裁 tc4箔1和 ni箔2分别置于盛有丙酮的烧杯中,进行超声波振动清洗,振动清洗20min,以清除tc4箔1和 ni 箔2片上的油污及其它脏物,最后将三种材料烘干备用;2)叠层封装:将准备好的tc4箔1、ni箔2、al箔3叠层,叠层顺序由上而下依次为tc4箔1、多个重复的叠层组,每个叠层组自上而下依次为ni箔2、al箔3、ni箔2、tc4箔1,叠层组的数量为25,将叠层好的试样用18um厚的tc4箔材包套4封装,从而形成封装体;3)真空热压烧结:将所得封装体置于石墨模具中,按照如下工艺真空热压烧结获得所述tc4/ni/al叠层复合材料:

①

对所得封装体施加4mpa压力,以18℃/min速率升高烧结温度到630℃,保温200min,保温期间压力为4 mpa;

②

以3℃/min的速率降低烧结温度至730℃,保温325min,降温及保温期间压力为3 mpa;

④

随炉冷却,冷却期间压力为2mpa,退模,即可制备出所述tc4/ni/al叠层复合材料。

18.通过真空热压烧结技术,tc4/ni/al层之间在高温下相互扩散生成异质结构层,tc4合金是一种中等强度的α-β型两相钛合金,在高温下ni元素极易扩散到tc4中与β相ti结合生成ti2ni,部分ti2ni弥散分布在tc4中提高了tc4层的硬度,在界面处呈网状聚集分布,提高了tc4层与ti2ni(~739hv)的连接强度。如图3以及图4所示,tc4层保持较高的韧性,部分区域内部生成ti2ni,ti2ni层提供极高的硬度支撑,相当于天然高性能生物外壳的矿化的硫化铁基外层(ol);niti(300~400hv)、ni3ti(500~550hv)、ni3al(~434hv)组成过渡多相金属间化合物层,当叠层复合装甲遭受垂直于层面的外部载荷时,通过过渡层的层层堆叠,阻碍微裂纹的进一步传播,相当于天然高性能生物外壳的多相有机中间层(ml);与过渡区相连接的nial(~700hv)为最中间层,硬度高,抵抗整体变形,相当于天然高性能生物外壳高度

钙化的文石层(il)。叠层复合材料中含有高硬度、高刚度的金属间化合物层同时存在多层高韧、塑性的合金层,且各合金层之间都存在过渡区。多相层的组成改变了单相层的应力集中,在产生微裂纹初期通过层层堆叠的方式一步步削弱裂纹尖端能量,提高了整体承载能力。

19.如表1为本发明中tc4/ni/al叠层复合材料与现有技术中tc4/al叠层复合材料的实验对比数据,同时由表1得出:本发明中tc4/ni/al叠层复合材料在保证一定密度的情况下(表中的密度数据得出密度虽有提高,但是提高较少,可忽略不计),其压缩强度和断裂韧性有很大提高,从而得出本发明制备的tc4/ni/al叠层复合材料一定程度上降低了叠层复合材料存在内部裂纹传播敏感性。

20.表1

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。