1.本发明特别是关于一种具备冷却装置的剥离机构及使用该剥离机构的层叠装置。

背景技术:

2.层叠装置将构成电子零件的多片的薄片层叠,其具备剥离机构、对准装置、层叠装置及搬运装置等。此剥离机构于通过对准装置将薄片对准之前,或于通过层叠装置形成由多片薄片构成的层叠体之后,从最上层的薄片剥离薄膜。

3.例如,专利文献1(特别是参照段落[0052]至[0055]及图6的(a)部分)记载有一种剥离机构(以下称“以往的剥离机构”),其对具薄膜的薄片的整体进行加热处理,且于通过粘着层的起泡膨胀而使粘着力下降后,从薄片剥离薄膜。

[0004]

然而,由于以往的剥离机构通过加热处理产生具薄膜的薄片的整体性的软化,所以存在有难以从薄片开始进行剥离薄膜,也就是难以形成剥离起点部等问题点(以下称“难以形成剥离起点部”)。

[0005]

[现有技术文献]

[0006]

[专利文献]

[0007]

专利文献1:日本特开2019-186399号公报。

技术实现要素:

[0008]

[发明所欲解决的技术问题]

[0009]

而且,近年来,由于层叠体被要求小型化及低高度化,乃进行着被层叠的薄片本身的薄化,该薄化后的薄片的刚性会变得比较低。因此,当使用以往的剥离机构而对薄化后的具薄膜的薄片的整体进行加热处理时,薄化后的薄片的刚性就更降低而产生薄膜及薄片一体化的现象。据此,由于从薄片剥离薄膜的施作本身变得非常困难,所以前述的问题点(难以形成剥离起点部)就变得更显著,而且一旦在该状态下进行剥离动作时,也会于薄片形成不可逆的皱折,以致于有对薄片本身造成损伤之忧。

[0010]

本发明为鉴于上述的技术问题而完成的发明,目的在于提供一种剥离机构及使用该剥离机构的层叠装置,该剥离机构及使用该剥离机构的层叠装置借着容易地形成剥离起点部,能够平顺地进行剥离动作而不会对薄片造成损伤。

[0011]

[用以解决技术问题的手段]

[0012]

本发明的一实施方式的剥离机构具备:剥离载台,以固定状态载置具薄膜的薄片;及剥离头,从载置在前述剥离载台的前述薄片剥离前述薄膜;前述剥离头包含:冷却装置,将前述具薄膜的薄片的外周部的一部分冷却,形成剥离起点部;及薄膜保持装置,以保持着前述剥离起点部的前述薄膜的状态,通过前述剥离头及前述剥离载台的相对移动,从前述薄片剥离前述薄膜。

[0013]

本发明的一实施方式的层叠装置具备前述剥离机构,且具备:对准装置,进行前述薄片的对位;及层叠装置,将对位后的前述薄片层叠。

[0014]

[发明功效]

[0015]

依据本发明,能够达成提供一种剥离机构及使用该剥离机构的层叠装置的目的,该剥离机构及使用该剥离机构的层叠装置借着容易地形成剥离起点部,能够不会对薄片造成损伤而平顺地进行剥离动作。

附图说明

[0016]

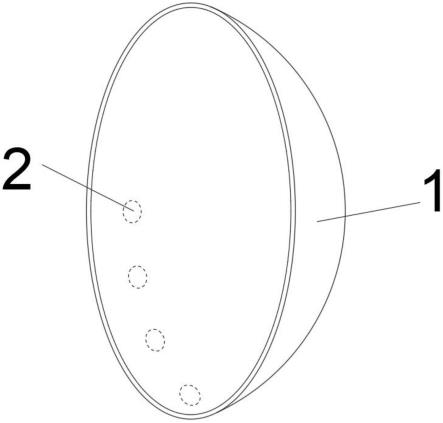

图1为显示使用本发明的实施方式的剥离机构的层叠装置的俯视示意图。

[0017]

图2为本发明的实施方式的剥离机构的概略说明图,分别为图2的(a)部分表示剥离机构的俯视图,图2的(b)部分表示剥离头的沿薄片对角线的侧视图,图2的(c)部分表示剥离载台的沿薄片对角线的侧视图。

[0018]

图3为从薄膜的剥离工序中的冷却准备动作至剥离起点部形成动作为止的说明图,分别为图3的(a)部分及图3的(b)部分表示冷却准备动作的侧视图及俯视图,图3的(c)部分及图3的(d)部分表示剥离起点部形成动作的侧视图及俯视图。

[0019]

图4为从薄膜的剥离工序中的粘着动作至卷绕动作为止的说明图,分别为图4的(a)部分及图4的(b)部分表示粘着动作的侧视图及俯视图,图4的(c)部分及图4的(d)部分表示卷绕动作的侧视图及俯视图。

[0020]

图5为从薄膜的剥离工序中的拉起动作至夹箝动作为止的说明图,分别为图5的(a)部分及图5的(b)部分表示拉起动作的侧视图及俯视图,图5的(c)部分及图5的(d)部分表示夹箝动作的侧视图及俯视图。

[0021]

图6为薄膜的剥离工序中的剥离动作的说明图,分别为图6的(a)部分及图6的(b)部分表示剥离动作(水平方向)的侧视图及俯视图,图6的(c)部分及图6的(d)部分表示剥离动作(斜上方向)的侧视图及俯视图。

[0022]

图7为薄膜的剥离工序中的剥离结束时的说明图,分别为图7的(a)部分及图7的(b)部分表示剥离结束时的侧视图及俯视图。

[0023]

附图标记说明

[0024]

1:层叠装置

[0025]

10:剥离头

[0026]

11:冷却模块(冷却装置)

[0027]

11a:喷嘴

[0028]

11b:管

[0029]

11c:转动轴

[0030]

12:粘着辊(薄膜保持装置)

[0031]

12b:外周面

[0032]

13:弹推构件

[0033]

13a:旋转轴

[0034]

14:夹箝爪(薄膜保持装置)

[0035]

14a:突起

[0036]

20:剥离载台

[0037]

21:吸附板

[0038]

22:吸附通口

[0039]

100:剥离机构

[0040]

200:对准装置

[0041]

300:层叠装置

[0042]

f:薄膜

[0043]

fa:粘着交界线

[0044]

pl1,pl2,pl3,pl4:剥离线

[0045]

ra:剥离起点部

[0046]

s:薄片

[0047]

sf:具薄膜的薄片。

具体实施方式

[0048]

以下一边参照附图一边详细地说明本发明的实施方式。以下说明的实施方式例示具体地实现本发明的方式。如此一来,按照本发明适用的装置的构成及各种条件,以下说明的实施方式的构成应可适当地修正或变更,本发明并非限定于以下的实施方式。

[0049]

<关于用语>

[0050]

本说明书及权利要求的记载中如以下的方式来定义各用语。所指的“层叠”表示多片(也包含二片)的贴合。所指的“层叠体”表示贴合多片(也包含二片)的薄片s的层叠体。所指的“剥离线”表示薄膜f接着于薄片s的区域与剥离后的区域的交界线。所指的“薄膜的粘着交界线”表示粘着于粘着辊12的下端部的薄膜f的区域与未粘着于粘着辊12的下端部的薄膜f的区域的交界线。

[0051]

图1为显示使用本发明的实施方式的剥离机构100的层叠装置1的俯视示意图。在此,x轴方向表示剥离载台20延伸的一个方向,y轴方向表示与x轴方向正交且剥离载台20延伸的另一个方向。另外,z轴方向表示与x轴方向及y轴方向正交且剥离载台20面临的方向。而且,图1中的点a至点c表示各载台的中心位置,分别与剥离载台位置、对准载台位置及层叠载台位置对应。

52.<关于层叠装置>

[0053]

层叠装置1为将构成电子零件的经薄化后的多片薄片s高精度且高速地层叠的装置。此层叠装置1具备剥离机构100、对准装置200、层叠装置300及搬运装置(未图示)。以下依次说明这些构成。此外,层叠装置1更具备剥离机构100、对准装置200、层叠装置300以及控制搬运装置的控制装置(未图示)。

[0054]

<关于剥离机构>

[0055]

剥离机构100具备剥离头10(参照图2的(a)部分)以及剥离载台20。剥离机构100的详细内容于后述,然而其在以固定状态将属于剥离对象物的具薄膜的薄片sf载置于剥离载台20之后,通过剥离头10从薄片s剥离薄膜f。

[0056]

<关于对准装置>

[0057]

对准装置200进行薄片s的对基准位置的对位,对准装置200具备:将薄片s吸附固定并载置的对准载台201;用以将薄片s对基准位置对位,而进行对准载台201的于xy平面内的移动及转动的电动致动器(未图示)、以及对设置于薄片s的对位参照用的标记进行摄像

的对准摄像单元(未图示)。

[0058]

对准装置200通过多个吸附通口(未图示)而对载置于对准载台201上的薄片s进行真空吸附。然后,对准摄像单元对设置于薄片s的参照用的标记进行摄像。此经摄像到的影像被传送给影像处理装置(未图示),通过影像处理而算出参照用的标记的位置,并且算出该所算出的参照用的标记与预先决定的基准位置的误差。在此,若该误差在既定范围内,则判断为薄片s的对位已适切地进行,并依据来自控制装置的指示而将薄片s的对位动作结束。相对于此,若该误差在既定范围外,则判断为薄片s的对位未适切地进行。此时,电动致动器依据来自控制装置的指示而以使误差呈最小的方式,通过对准载台201进行薄片s的于xy平面内的移动及转动。此对于预先决定的基准位置的对位持续进行直到误差达既定范围内为止。

[0059]

<关于层叠装置>

[0060]

层叠装置300具备供多片的薄片s层叠而形成层叠体的层叠载台301。

[0061]

<关于搬运装置>

[0062]

搬运装置具备:能够往x轴方向(箭号i方向:剥离载台位置a与对准载台位置b,箭号ii方向:对准载台位置b与层叠载台位置c)及z轴方向移动的搬运滑动机构(未图示);以及被搬运滑动机构垂悬支撑且将薄片s吸附保持的搬运保持机构(未图示)。

[0063]

<关于在层叠装置中的层叠工序>

[0064]

使用图1来依次说明于层叠装置1中的薄片s的层叠工序。

[0065]

首先,于剥离机构100,一片具薄膜的薄片sf以固定状态载置于剥离载台20上之后,薄膜f的外周部的一部分通过剥离头10来保持。其后,通过剥离头10(参照图2的(a)部分)与剥离载台20的相对移动而从薄片s剥离薄膜f。此外,于本实施方式的剥离机构100中,由于不会像以往的剥离机构那般地对具薄膜的薄片sf整体进行加热处理,所以能够抑制整体性的具薄膜的薄片的软化。

[0066]

于剥离机构100中,当从薄片s剥离薄膜f结束时,搬运保持机构就在通过搬运滑动机构而从待机位置(未图示)移动到剥离载台位置a之后,往z轴方向的下方移动。当此搬运保持机构抵接到薄片s时,就通过真空吸附而使薄片s被搬运保持机构保持。其后,搬运保持机构通过搬运滑动机构而往z轴方向的上方移动,且在沿x轴方向从剥离载台位置a往对准载台位置b移动之后,往z轴方向的下方移动,并且抵接于对准载台201的上表面。然后,在搬运保持机构通过解除吸附保持而使薄片s被载置于对准载台201的既定位置之后,搬运保持机构通过搬运滑动机构而移动至待机位置。

[0067]

另外,于对准装置200,当适切地进行了薄片s的对位时,搬运保持机构通过搬运滑动机构而从待机位置移动至对准载台位置b之后,往z轴方向的下方移动。然后,当搬运保持机构抵接到已适切地对位于对准载台201上的薄片s时,通过真空吸附而使薄片s被搬运保持机构保持。其后,搬运保持机构通过搬运滑动机构而往z轴方向的上方移动,从对准载台位置b往层叠载台位置c移动,而沿x轴方向(箭号ii方向)移动之后,往z轴方向的下方移动而抵接于层叠载台301的上表面,或抵接于已层叠的其它的薄片s。然后,搬运保持机构通过解除吸附保持而使薄片s被载置于层叠载台301的既定位置。以上,通过进行所说明的层叠装置1中的层叠工序,薄膜f从薄片s剥离,并且层叠已适切地进行了对位的薄片s而形成层叠体。据此,能够使用抑制质量降低的薄片s而形成层叠体。

[0068]

此外,由于本实施方式的剥离机构100的剥离对象物为一片具薄膜的薄片sf,所以在通过对准装置200对薄片s进行对准之前,从薄片s剥离薄膜f。然而不限于此方式,例如剥离对象物若为层叠体的最上层的具薄膜的薄片sf,也可通过层叠装置300形成由多片薄片s构成的层叠体,进行暂时压接之后,从最上层的薄片s剥离薄膜f。

[0069]

本实施方式的层叠装置1具备:剥离机构100、对准装置200、层叠装置300、搬运装置及控制装置。然而本实施方式的层叠装置1不限于此构成,也可具备例如将薄片s供给到剥离载台20上的薄片供给装置,以及将薄片s的层叠体进行压接而予以一体化的压接装置等。

[0070]

<关于剥离机构的详细构成>

[0071]

图2为本发明的实施方式的剥离机构的概略说明图,分别为图2的(a)部分表示剥离机构的俯视图,图2的(b)部分表示剥离头的沿薄片对角线的侧视图,图2的(c)部分表示剥离载台的沿薄片对角线的侧视图。在此,图2的(a)部分中的一点链线l表示载置于剥离载台20的具薄膜的薄片sf的一方的对角线的延长线上。另外,图2的(a)部分中的点a、点d、点e及点f分别表示薄片s的中心位置、待机位置、开始位置及结束位置,且配置于一点链线l上。

[0072]

剥离机构100具备:剥离头10;进行剥离头10的往对角线方向l的移动的剥离头驱动装置(相对移动装置)(未图示);剥离载台20;以及进行剥离载台20的往对角线方向l的移动的剥离载台驱动装置(相对移动装置)(未图示)。以下依次说明这些构成。此外,于本实施方式中为了简化说明,乃如图2的(a)部分及图2的(b)部分所示,设成将剥离载台20设为固定状态,并通过剥离头驱动装置而使剥离头10往对角线方向l(箭号iii方向)、z轴方向(箭号iv方向)以及沿对角线方向l的斜上方向(箭号ix方向)移动。据此,能够使剥离头10及剥离载台20产生相对移动。

[0073]

<关于剥离头>

[0074]

如图2的(b)部分所示,剥离头10具备:冷却模块(冷却装置)11、粘着辊(薄膜保持装置)12、弹推构件13、夹箝爪(薄膜保持装置)14及夹箝爪驱动机构(未图示)。

[0075]

<冷却模块>

[0076]

冷却模块11具备:设于剥离头109下端部且喷射冷却流体的喷嘴11a;被剥离头10保持且从贮藏有冷却流体的流体源(未图示)对喷嘴11a供给冷却流体的可挠性的管11b;将冷却流体升压及冷却的压缩机(未图示)及冷却装置(未图示);以及使喷嘴11a转动的喷嘴驱动机构(未图示)。此外,采用以加压状态贮藏冷却流体的高压容器作为流体源等的情形下,能够省略压缩机。此喷嘴11a具有前端部缩窄的锥形(taper)形状,能够局部性地喷射冷却流体(参照图2的(b)部分中的虚线)。另外,喷嘴驱动机构与对角线方向l正交,以沿水平方向延伸的转动轴11c为中心,使喷嘴11a沿转动方向(箭号v方向)转动而调整冷却流体的喷射角度α。

[0077]

在此,本实施方式的冷却流体的种类能够从液化石油气(lpg)、液化天然气(lng)、乙醇、薄荷醇、新型冷媒气体(r32、r410a)、液态氮及二氧化碳气体等之中选择。本实施方式的冷却流体的温度将冷却对象部位的温度设为周围环境温度(例如室温)以下,然而较优选为设成0(℃)以下。另外,本实施方式的冷却流体的喷射时间为10秒(sec)以下,然而较优选为设成3秒(sec)以下。另外,本实施方式的冷却流体的流速、流量及温度保持于固定值,然而不限于此方式,例如也可使其变化。此外,为了使冷却流体往各式各样规格的具薄膜的薄

片sf的上表面及侧面喷射,本实施方式的冷却流体的喷射角度α设成相对于水平面呈0(

°

)至90(

°

)。

[0078]

<粘着辊及弹推构件>

[0079]

粘着辊12具有圆筒形状且于外周面12b具备具有粘着性的粘着面。详细内容于后述,然而此粘着辊12的粘着面通过粘着薄膜f而能够使薄膜f从薄片s剥离,并且能够保持此剥离后的薄膜f。本实施方式的粘着辊12的外周面12b将整体设成粘着面,然而不限于此方式,也可至少仅一部分(例如薄膜f所粘着的区域)设成粘着面。另外,本实施方式的粘着辊12的粘着面的材质由例如丙烯酸类或硅胶类等粘着剂构成。

[0080]

弹推构件13由弹簧等构成,于下端部具备与对角线方向l正交而沿水平方向延伸的旋转轴13a,以从剥离头10垂下的状态被支撑。

[0081]

粘着辊12于弹推构件13被枢支成能够向以旋转轴13a为中心的旋转方向(箭号vii方向)旋转。于本实施方式中,使粘着辊12接触薄膜f时,通过剥离头驱动装置来调整弹推构件13的往弹推方向(箭号vi方向)的推进量,据此,能够将粘着辊12以所希望的弹推力对薄膜f施加负荷。

[0082]

<夹箝爪及夹箝爪驱动机构>

[0083]

夹箝爪14于下端部具备朝对角线方向l突出的突起14a,且与粘着辊12沿着对角线方向l相对置配置。夹箝爪驱动机构使夹箝爪14相对于粘着辊12往分离、接近方向(箭号viii方向)移动。通过此夹箝爪驱动机构,夹箝爪14对粘着辊12接近配置,能够于夹箝爪14与粘着辊12之间夹持薄膜f。

[0084]

<关于剥离载台>

[0085]

如图2的(c)部分所示,剥离载台20具备:配置于剥离载台20上的吸附板21;及隔着吸附板21而使属于剥离对象物的具薄膜的薄片sf真空吸附的多个吸附通口22。

[0086]

为了防止薄片s的破损,吸附板21具有多个连通孔,例如可由具有多个孔的板状构件来构成,也可由树脂制的多孔质材料来构成。

[0087]

<关于具薄膜的薄片sf>

[0088]

属于剥离对象物的具薄膜的薄片sf于薄片s上层叠有薄膜f。此具薄膜的薄片sf包含在薄片s与薄膜f之间具有粘着层的薄片(例如胶带),以及在薄片s与薄膜f之间不具有粘着层的薄片(例如pet薄膜)等。在此,本实施方式的具薄膜的薄片sf为经薄化而成的薄片,且薄片s及薄膜f的厚度分别设为50(μm)及20(μm),然而不限于此方式,也可将薄片s及薄膜f的厚度分别设为1(μm)以下。

[0089]

<关于剥离机构中的剥离工序>

[0090]

使用图3至图7来说明于剥离机构100中的剥离工序。此外,剥离机构100的驱动以控制装置为主体,依据来自控制装置的指示而执行。在此,为了方便说明,关于图3的(b)部分、图3的(d)部分、图4的(b)部分、图4的(d)部分、图5的(b)部分、图5的(d)部分、图6的(b)部分、图6的(d)部分及图7的(b)部分,以虚线表示剥离头10的外形,并且以实线表示喷嘴11a。

[0091]

<关于冷却准备动作>

[0092]

首先,使用图3的(a)部分及图3的(b)部分来说明冷却准备动作。此外,在初始状态上,剥离头10在待机位置d停止,喷嘴11a以朝向水平方向的方式配置。另外,属于剥离对象

物的具薄膜的薄片sf隔着吸附板21被吸附固定于剥离载台20上。

[0093]

剥离头10通过剥离头驱动装置而从待机位置d往开始位置e沿对角线方向l(箭号iii(1)方向)移动。此时,粘着辊12配置于具薄膜的薄片sf的一个角部(之后的剥离起点部ra)的上方。其后,剥离头10通过剥离头驱动装置而往z轴方向的下方(箭号iv(2)方向)移动。另外,喷嘴11a通过喷嘴驱动机构而沿转动方向(箭号v(3)方向)转动,与具薄膜的薄片sf的一个角部相对置配置。

[0094]

在此,能够依据具薄膜的薄片sf的种类(例如厚度等)而调整喷嘴11a的配置。例如,具薄膜的薄片sf较薄时,通过来自具薄膜的薄片sf的上方的冷却而能够分别提高薄膜f及薄片s的刚性。如此一来,使喷嘴11a自具薄膜的薄片sf往上方(箭号iv(2)方向)离开,并且使其往转动方向(箭号v(3)方向)大幅地转动,而将冷却流体的喷射角度α(参照图3的(c)部分)较大地设定。相对于此,具薄膜的薄片sf的薄膜f较厚时,通过来自具薄膜的薄片sf的侧方的冷却而能够分别提高薄膜f及薄片s的刚性。如此一来,使喷嘴11a朝向下方向(箭号iv(2)方向)往具薄膜的薄片sf接近,并且使其往转动方向(箭号v(3)方向)小幅地转动,而将冷却流体的喷射角度α(参照图3的(c)部分)较小地设定。

[0095]

<关于剥离起点部形成动作>

[0096]

其次,使用图3的(c)部分及图3的(d)部分来说明具薄膜的薄片sf较薄时的剥离起点部形成动作。此外,由于具薄膜的薄片sf的薄膜f较厚之情形与具薄膜的薄片sf较薄的情形仅有冷却流体的喷射角度α不同,所以省略说明。

[0097]

冷却模组模块11在冷却处理上,是使喷嘴11a在与具薄膜的薄片sf的一个角部相对置配置的状态下,从具薄膜的薄片sf的上方喷射冷却流体。据此,于具薄膜的薄片sf中经喷射冷却流体后的局部的冷却区域与非冷却区域相比较,薄膜f及薄片s的刚性暂时地变大,因此,抑制了薄膜f及薄片s的一体化。从而,形成此局部的冷却区域作为剥离起点部ra,而能够开始从薄片s剥离薄膜f。

[0098]

在此,具薄膜的薄片sf包含:在薄片s与薄膜f之间具有粘着层,且由此粘着层的粘着力(化学结合力)构成薄片s与薄膜f之间的密接力(机械结合力)的薄片、在薄片s与薄膜f之间不具有粘着层,且由定锚效应(anchor effect)所造成的结合力(机械结合力)、分子间相互作用所造成的结合力(物理结合力)等构成薄片s与薄膜f之间的密接力的薄片。以往的剥离机构是进行通过对具有粘着层的具薄膜的薄片sf进行加热处理而使粘着层起泡膨胀,降低薄片s与薄膜f之间的密接力。

[0099]

相对于此,本实施方式的剥离机构100则是无关有无粘着层,能够对各自的具薄膜的薄片sf容易地形成剥离起点部ra。此外,形成有此属于冷却区域的剥离起点部ra的状态为暂时的状态,会因时间经过的变化而转移成周围环境温度。因此,通过喷射冷却流体形成剥离起点部ra之后,必须迅速地进行于剥离起点部ra的剥离。

[0100]

于本实施方式的剥离机构100中,通过进行冷却处理增大薄膜f及薄片s的各自的刚性,抑制薄膜f及薄片s的一体化,因此,能够解决以往的剥离机构具有的问题点(难以形成剥离起点部),能够平顺地进行剥离动作而不会对薄片s造成损伤。

[0101]

此外,本实施方式为于具薄膜的薄片sf的一个角部形成剥离起点部ra,从此剥离起点部ra朝向具薄膜的薄片sf的中心位置a而自薄片s剥离薄膜f。本实施方式与沿着具薄膜的薄片sf的一边形成均匀的剥离起点部ra的情形相比较,能够缩短剥离起点部ra的形成

时间,并且能够沿着剥离线均匀地持续从薄片s剥离薄膜f。另外,本实施方式中的冷却模块11在形成剥离起点部ra时喷射冷却流体,然而不限于此方式,例如也可将喷嘴11a设成可沿水平方向扫描的构成,而在从薄片s剥离薄膜f时,一边沿水平方向进行扫描,一边对薄片s及薄膜f的侧部喷射冷却流体。

[0102]

<关于粘着动作>

[0103]

使用图4的(a)部分及图4的(b)部分来说明粘着动作。剥离头10通过剥离头驱动装置而往z轴方向的下方(箭号iv(4)方向)移动,于粘着辊12的外周面12b中具有粘着性的粘着面会接触薄膜f的与剥离起点部ra对应的区域。此时,通过剥离头驱动装置调整弹推构件13的弹推方向(箭号vi(5)方向)的推进量,粘着辊12以所希望的弹推力推压薄膜f。据此,薄膜f的与剥离起点部ra对应的区域通过粘着辊12的粘着面而确实地被粘着保持。而且,喷嘴11a通过喷嘴驱动机构而沿转动方向(箭号v(6)方向)转动,并回复到朝向水平方向的初始状态。据此,于之后的剥离动作中,能够避免喷嘴11a与其它的构件的相互干扰。

[0104]

<关于卷绕动作>

[0105]

使用图4的(c)部分及图4的(d)部分来说明卷绕动作。首先,剥离头10通过剥离头驱动装置而从开始位置e朝向中心位置a沿对角线方向l(箭号iii(7)方向)移动。

[0106]

于此卷绕动作中,于剥离起点部ra的冷却效果被维持,薄膜f及薄片s的刚性与非冷却区域比较,刚性依然变大。另外,粘着辊12通过弹推构件13而恒常往弹推方向(箭号vi(5)方向)被施以负荷,使薄膜f被粘着保持于粘着辊12的粘着面。另外,粘着辊12的粘着面对于薄膜f的粘着力设定成比在薄片s与薄膜f的界面产生的密接力高。

[0107]

其次,伴随着剥离头10往对角线方向l(箭号iii(7)方向)移动,粘着辊12以旋转轴13a为中心而沿旋转方向(箭号vii(8)方向)旋转。此时,通过粘着辊12的外周面12b相对于薄膜f转动,以使薄膜f从与剥离起点部ra对应的区域起依次卷绕而被粘着保持于粘着辊12的粘着面,并且形成剥离线pl1。

[0108]

通过将薄膜f卷绕于粘着辊12,能够增加被粘着保持的面积,也就是,能够增加粘着辊12对于薄膜f的粘着力。在此,为了之后的夹箝动作,将要卷绕于粘着辊12的薄膜f的前端卷绕至比连结夹箝爪14的突起14a及粘着辊12的旋转轴13a的直线还位于z轴方向的上方位置为止。

[0109]

于本实施方式中,从剥离起点部形成动作后直到卷绕动作为止的时间设定为0(s)至30(s),但较优选为设成0(s)至10(s)。如此一来,在本实施方式中,是在维持着剥离起点部ra的冷却效果的时间内(例如喷射冷却流体后至数秒钟以内)进行于剥离起点部ra的剥离,而能够平顺地进行剥离动作。

[0110]

<关于拉起动作>

[0111]

使用图5的(a)部分及图5的(b)部分来说明拉起动作。进行此拉起动作是为了避免于之后的剥离动作(水平方向)中,剥离头10对于剥离载台20、吸附板21、薄片s以及剥离后的薄膜f造成实体上的干扰。

[0112]

剥离头10通过剥离头驱动装置而往z轴方向的上方(箭号iv(9)方向移动。此时,粘着辊12通过弹推构件13而朝弹推方向(箭号vi(10)方向)被施加负荷,并且薄膜f的一部分卷绕于粘着辊12,因此,对于薄膜f的粘着交界线fa与剥离线pl2之间的薄膜f产生拉伸力。通过此拉伸力,薄膜f从薄片s重新剥离而从剥离线pl1往剥离线pl2移动。在此,通过粘着辊

12转动时调整在粘着辊12与弹推构件13之间产生的摩擦力,能够防止于拉起动作中粘着辊12转动。另外,通过将薄膜f卷绕于粘着辊12,由于会增加粘着辊12对于薄膜f的粘着力,所以能够防止拉起动作时,薄膜f从粘着辊12落下。

[0113]

<关于夹箝动作>

[0114]

使用图5的(c)部分及图5的(d)部分来说明夹箝动作。此夹箝动作是为了于之后的剥离动作(水平方向)中继续地使薄膜f从薄片s剥离而进行。

[0115]

夹箝爪14通过夹箝爪驱动机构而往接近方向(箭号viii(11)方向)移动。此时,在夹箝爪14的突起14a与粘着辊12之间夹持已卷绕在粘着辊12的粘着面的薄膜f。据此,除了粘着辊12的粘着力以外,更通过夹箝爪14与粘着辊12的夹持力而能够将薄膜f更牢固地支撑于粘着辊12。

[0116]

<关于剥离动作(水平方向)>

[0117]

使用图6的(a)部分及图6的(b)部分来说明剥离动作(水平方向)。剥离头10通过剥离头驱动装置而沿对角线方向l(箭号iii(12)方向)往中心位置a移动。在此,伴随着剥离头10朝向中心位置a,剥离线(pl2、pl3)的长度,也就是要使其剥离的区域增加,剥离力变得较大。因此,将隔着剥离线pl3的薄膜f接着于薄片s的区域与已剥离的区域所形成的角度β1设定成较小的锐角,并且将往对角线方向l(箭号iii(12)方向)的移动速度设定成较低速(例如1(mm/sec)至50(mm/sec))。据此,如图6的(a)部分所示,能够使产生粘着辊12的粘着力及夹箝爪14与粘着辊12的夹持力的方向(大致水平方向)与通过剥离头驱动装置而于薄膜f产生的拉伸力的方向一致,能够防止薄膜f从粘着辊12脱落,并且能够确实地将薄膜f从薄片s剥离。

[0118]

<关于剥离动作(斜上方向)>

[0119]

使用图6的(c)部分及图6的(d)部分来说明剥离动作(斜上方向)。剥离头10通过剥离头驱动装置而往对角线方向l且往沿z轴方向的上方,也就是斜上方向(箭号ix(13)方向)移动。在此,伴随着剥离头10从中心位置a朝向结束位置f,剥离线(pl3、pl4)的长度,也就是要使其剥离的区域减少,剥离力变得较小。因此,将隔着剥离线pl4的薄膜f接着于薄片s的区域与已剥离的区域所形成的角度β2设定成较大的角度,并且将往斜上方向(箭号ix(13)方向)的移动速度设定成较高速(例如10(mm/sec)至100(mm/sec))。据此,如图6的(c)部分所示,即使产生粘着辊12的粘着力及夹箝爪14与粘着辊12的夹持力的方向(大致水平方向)与通过剥离头驱动装置而对薄膜f产生的拉伸力的方向若干不同,也能够迅速地使薄膜f从薄片s剥离,且薄膜f不会从粘着辊12脱落。

[0120]

<关于剥离结束时>

[0121]

使用图7的(a)部分及图7的(b)部分来说明剥离结束时。剥离头10通过剥离头驱动装置移动至结束位置f。剥离后的薄膜f会从粘着辊12垂下。在此剥离后的薄膜f通过回收机构(未图示)(例如吸盘、机器手等)吸附或把持之后,夹箝爪14通过夹箝爪驱动机构自粘着辊12分离而解除夹箝爪14与粘着辊12的夹持力。而且,回收机构通过回收机构驱动装置(未图示)移动到回收箱(未图示)的上方后,解除吸附或把持。据此,薄膜f自粘着辊12剥离而往回收箱排出。其后,剥离头10移动至属于初始状态的待机位置d,进行对其它的具薄膜的薄片sf的剥离工序。

[0122]

(关于其它的实施方式)

[0123]

于本实施方式中,冷却模块11设成经由喷嘴11a而喷射冷却流体,然而不限于此方式。也可为例如采用小型的鼓风机以取代喷嘴11a,或也可于与具薄膜的薄片sf的一个角部(剥离起点部ra)对应的剥离载台20的区域设置帕耳帖(peltier)元件等,从具薄膜的薄片sf的下方进行冷却。据此,由于能够使剥离头10轻量化,以及预先使粘着辊12与具薄膜的薄片sf的距离接近,所以能够在维持着剥离起点部ra的冷却效果的时间内确实地进行剥离动作。此外,将冷却模块11设于剥离载台20时,由于只要将冷却模块11设于具薄膜的薄片sf的至少与剥离起点部ra对应的区域即可,所以也可设于例如与具薄膜的薄片sf整体对应的区域。

[0124]

(发明的实施方式)

[0125]

本发明的第一实施方式为一种剥离机构100,具备:剥离载台20,以固定状态载置具薄膜的薄片sf;剥离头10,从载置在剥离载台20的薄片s剥离薄膜f;及冷却装置11,将具薄膜的薄片sf的外周部的一部分冷却,形成剥离起点部ra;剥离头10包含薄膜保持装置12、14,该薄膜保持装置12、14以保持着剥离起点部ra的薄膜f的状态,通过剥离头10及剥离载台20的相对移动,从薄片s剥离薄膜f。

[0126]

如以上所述,通过将具薄膜的薄片sf的外周部的一部分冷却,形成剥离起点部ra,由于能够增大薄膜f及薄片s各自的刚性,抑制薄膜f及薄片s的一体化,所以达到能够解决以往的剥离机构存在有的问题点(难以形成剥离起点部)的效果。

[0127]

本发明的第二实施方式为于第一实施方式中,冷却装置11更进一步设于剥离头10,从具薄膜的薄片sf的上方及侧方进行冷却以形成剥离起点部ra。

[0128]

如以上所述,达成能够依据具薄膜的薄片sf的种类(例如厚度等)而调整冷却位置的效果。

[0129]

本发明的第三实施方式为于第一实施方式中,冷却装置11更进一步设于剥离载台20,从具薄膜的薄片sf的下方进行冷却以形成剥离起点部ra。

[0130]

通过以上构成,由于能够预先使粘着辊12与具薄膜的薄片sf的距离接近,所以达成能够在维持着剥离起点部ra的冷却效果的时间内确实地进行剥离动作的效果。

[0131]

本发明的第四实施方式为于第一实施方式中,薄膜保持装置12、14更具备:弹推构件13,于剥离头10以垂下方式设置;及粘着辊12,可旋转地设于弹推构件13且外周面12b的至少一部分具备粘着面;粘着辊12通过弹推构件13而使粘着面推压剥离起点部ra,并且对薄片s进行相对移动,据此将薄膜f卷绕至粘着面。

[0132]

通过以上构成,达成能够在维持着剥离起点部ra的冷却效果的时间内进行剥离动作的效果。

[0133]

本发明的第五实施方式为于第四实施方式中,薄膜保持装置12、14更具备:夹箝爪14,与粘着辊12相对置配置,且能够相对于粘着辊12而往分离、接近方向移动;夹箝爪14在接近配置于粘着辊12的状态下,将卷绕于粘着辊12的粘着面的薄膜f夹持在其与粘着辊12之间。

[0134]

如以上所述,由于通过夹箝爪14与粘着辊12的夹持力而能够将薄膜f更牢固地支撑于粘着辊12,所以达成进行剥离动作(水平方向、斜上方向)时,能够防止薄膜f从粘着辊12脱落的效果。

[0135]

本发明的第六实施方式于第一实施方式中更为:具薄膜的薄片sf具有大致矩形形

状,剥离起点部ra形成于具薄膜的薄片sf的一个角部,使剥离头10及剥离载台20之间产生往薄片s之对角线方向l的相对移动,而将薄膜f自薄片s剥离。

[0136]

通过以上构成,与沿着具薄膜的薄片sf的一边形成均匀的剥离起点部ra的情形相比较,可达成能够缩短剥离起点部ra的形成时间,并且能够沿着剥离线均匀地维持从薄片s剥离薄膜f的效果。

[0137]

本发明的第七实施方式为一种层叠装置1,具备:第一至第六实施方式中任一实施方式所述的剥离机构100;对准装置200,进行薄片s的对位;及层叠装置300,将对位后的薄片s层叠。

[0138]

通过以上构成,可达成解决薄片s的质量降低,并使用该薄片s而形成层叠体的效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。