1.本发明属于球墨铸铁管技术领域,尤其涉及一种球墨铸铁管在线自动管壁测厚装置。

背景技术:

2.随着南水北调,高压差供水(排污)等工业用管的大量生产,由于落差压差增大,对球墨铸铁管的同心度、不圆度、曲率,尤其是管壁的厚度需进行连续的纵向(轴向)检测,并按标号(批号)用户要求记录数据。

3.现有球墨铸铁管生产线测厚技术如x射线和水耦合压电探头两种,前者因为放射性,不便安全生产,取证维护量大,在线人工打磨工位离工作区域太近,所以在全球没有推广开来;而水耦合压电,由于水膜厚度不能固定,且在变化,直接影响测厚精度。

4.球墨铸铁管的生产原理为离心旋转烧铸原理,此原理决定了球墨铸铁管的管壁厚薄不均,不同心且不圆等,因球墨铸铁管的异形变化导致无法进行不影响管壁性能的连续测厚。

技术实现要素:

5.本发明实施例的目的在于提供一种球墨铸铁管在线自动管壁测厚装置,旨在解决因球墨铸铁管的异形变化导致无法进行不影响管壁性能的连续测厚的问题。

6.本发明实施例是这样实现的,一种球墨铸铁管在线自动管壁测厚装置,所述装置包括:

7.车架;

8.行走组件,数量为两个且分别连接于车架的两侧,用于带动车架进行左右往复式移动;

9.探头,数量为两个且分别通过万向节连接于车架的两端;以及

10.传动组件,安装于车架上,用于驱动两个探头的移动以使其与球墨铸铁管的管壁贴合或分离;

11.当探头运行到球墨铸铁管的尾口或者承口时,传动组件带动探头升高,当开始检测时,传动组件带动探头降低至与球墨铸铁管的管壁贴合。

12.优选地,所述行走组件包括:

13.骑行轮,通过车轴转动连接于车架上;

14.两个所述骑行轮之间的间距大于待测球墨铸铁管的直径。

15.优选地,两个所述骑行轮的轴向方向与待测球墨铸铁管的轴向方向垂直。

16.优选地,所述传动组件包括:

17.升降杆,数量为两个且分别与气动执行机构的活动端连接,用于分别带动两个探头移动;以及

18.牵引绳,每个所述探头均与一个牵引绳连接,且牵引绳的另一端与牵引动力源连

接,所述牵引绳与探头的连接处设置有弹性件。

19.优选地,所述车架上设置有用于隐藏和保护探头信号电缆的穿线管。

20.优选地,所述探头与待测球墨铸铁管的接触面上设置有用于减小探头与待测球墨铸铁管所受磨损的耐磨件。

21.优选地,所述探头与待测球墨铸铁管的接触面上设置有耐温件。

22.本发明实施例提供的一种球墨铸铁管在线自动管壁测厚装置,通过红外和激光探测传感器识别车架前端的待测球墨铸铁管的规格,传动组件带动探头下降使其与待测球墨铸铁管紧贴,红外和激光探测传感器牵引车架移动使得探头延管壁正切面前进,能够将整段待测球墨铸铁管厚度检测成一条壁厚曲线,有效避免了因球墨铸铁管的异形变化导致无法进行不影响管壁性能的连续测厚的问题。

附图说明

23.图1为本发明实施例提供的一种球墨铸铁管在线自动管壁测厚装置的结构图。

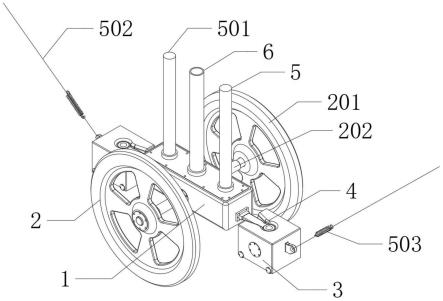

24.附图中:1、车架;2、行走组件;201、骑行轮;202、车轴;3、探头;4、万向节;5、传动组件;501、升降杆;502、牵引绳;503、弹性件;6、穿线管。

具体实施方式

25.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

26.以下结合具体实施例对本发明的具体实现进行详细描述。

27.如图1所示,为本发明的一个实施例提供的一种球墨铸铁管在线自动管壁测厚装置的结构图,包括:

28.车架1;

29.行走组件2,数量为两个且分别连接于车架1的两侧,用于带动车架1进行左右往复式移动;

30.探头3,数量为两个且分别通过万向节4连接于车架1的两端;以及

31.传动组件5,安装于车架1上,用于驱动两个探头3的移动以使其与球墨铸铁管的管壁贴合或分离;

32.所述传动组件5上设置有红外和激光探测传感器,引导探头3延管壁正切面前进,当探头3运行到球墨铸铁管的尾口或者承口时,传动组件5带动探头3升高,当开始检测时,传动组件5带动探头3降低至与球墨铸铁管的管壁贴合。

33.在本实施例的一种情况中,所述行走组件2可以由电力机构驱动行走,也可以通过工人手动推行,只要能够带动车架1的左右往复式移动即可,本实施例在此不进行具体的限定。

34.本实施例在实际应用时,红外和激光探测传感器识别车架1前端的待测球墨铸铁管的规格,随后传动组件5带动一个探头3下降直至其落至待测球墨铸铁管的上部,红外和激光探测传感器引导此探头3延管壁正切面前进,能够将整段待测球墨铸铁管厚度检测成一条壁厚曲线,用于指导和控制铁水倾斜角与离心维度的三维数学模型的建立和算法,有

效避免了因球墨铸铁管的异形变化导致无法进行不影响管壁性能的连续测厚的问题;当此探头3移动到大承头根部后,传动组件5带动此探头3上升待命,当红外和激光探测传感器检测到下一根球墨铸铁管到位并检测出其管径后,另一端的探头3由传动组件5带动下降并接触球墨铸铁管,此探头3前方的红外和激光探测传感器可牵引车架1反向移动,由此实现两个探头3的交替使用,有效延长装置的使用寿命。

35.如图1所示,作为本发明的一种优选实施例,所述行走组件2包括:

36.骑行轮201,通过车轴202转动连接于车架1上;

37.两个所述骑行轮201之间的间距大于待测球墨铸铁管的直径。

38.在本实施例的一种情况中,两个所述骑行轮201的轴向方向与待测球墨铸铁管的轴向方向垂直。

39.本实施例在实际应用时,所述探头3的底部设置有滑轮,配合两个骑行轮201形成六轮行走,能够保证沿管壁自动找中前行,保证信号稳定,且头尾无盲区全自测理。

40.如图1所示,作为本发明的另一种优选实施例,所述传动组件5包括:

41.升降杆501,数量为两个且分别与气动执行机构的活动端连接,用于分别带动两个探头3移动;以及

42.牵引绳502,每个所述探头3均与一个牵引绳502连接,且牵引绳502的另一端与牵引动力源连接,所述牵引绳502与探头3的连接处设置有弹性件503。

43.在本实施例的一种情况中,所述弹性件503可以选用如图1所示的弹簧,还可以选用其他具有弹性的部件替换,如硅胶柱,弹片等,在本实施例中不做具体的限定。

44.本实施例在实际应用时,气动执行机构通过升降杆501推动探头3使其自然落在待测球墨铸铁管的上部,在牵引绳502的牵引方向下,此探头3顺着管部自适应以设定的速度行走,直到大承头根部,此过程中弹性件503被拉伸,探头3到大承头根部后,气动失气,弹性件503恢复形变的弹力使得探头3瞬间升高(h>0.5m)待命,当红外和激光探测传感器检测到下一根管到位并检测出其管径后,另一个探头3根据管径可以电气动联合,亦可以仅采用气动执行机构迅速推动另一个探头3落位,在车架1另一端的牵引绳502的牵引下,车架1进行反向行走,此时,上升后与待测球墨铸铁管分离的探头3休眠。

45.如图1所示,作为本发明的另一种优选实施例,所述车架1上设置有用于隐藏和保护探头3信号电缆的穿线管6。在本实施例的一种情况中,所述穿线管6为空管。

46.如图1所示,作为本发明的另一种优选实施例,所述探头3与待测球墨铸铁管的接触面上设置有用于减小探头3与待测球墨铸铁管所受磨损的耐磨件。

47.在本实施例的一种情况中,所述耐磨件可以选用由特制的陶瓷间隔相箍钨合金材料制成的滚轮,还可以选用耐磨材料氧化锆、工程塑料钨钢板或耐磨涂层,在此不做限定。

48.本实施例在实际应用时,所述探头3底部设置有接近传感器,能够有效避免探头3与待测球墨铸铁管之间的碰撞磨损;所述车架1上还设置有磁体90度旋转机构,能够有效防止氧化皮吸附,增加装置的实用性。

49.如图1所示,作为本发明的另一种优选实施例,所述探头3与待测球墨铸铁管的接触面上设置有耐温件。

50.在本实施例的一种情况中,所述耐温件可以采用电感(六层)硅橡芯片,用耐温复合剂粘着表面用炭纤维复合催化材料隔离,并形成气水路(循环),外形加工制造成n个三角

沟道,冷气与高温铸管之间进行气流隔离,从而达到保护测厚传感器温度≤65℃以下,而可以长期工作。

51.本实施例在实际应用时,所述探头3底部设置有耐温陶瓷和全吹扫装置,能够有效减小装置在对高温区使用时所受的高温磨损。

52.本发明上述实施例中提供了一种球墨铸铁管在线自动管壁测厚装置,通过红外和激光探测传感器识别车架1前端的待测球墨铸铁管的规格,传动组件5带动探头3下降使其与待测球墨铸铁管紧贴,红外和激光探测传感器牵引车架1移动使得探头3延管壁正切面前进,能够将整段待测球墨铸铁管厚度检测成一条壁厚曲线,有效避免了因球墨铸铁管的异形变化导致无法进行不影响管壁性能的连续测厚的问题。

53.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。