1.本发明属于无骨雨刷组装技术领域,尤其涉及一种用于组装无骨超声波焊接雨刷刷片的治具。

背景技术:

2.雨刷器是安装在风窗上的重要附件,它的作用是扫除风窗玻璃上妨碍视线的雨雪和尘土。因此,它对于行车安全具有重要的作用。无骨雨刷本身是由雨刷胶条、弹片、雨刷护套和雨刷支架四种配件组成。无骨雨刷钢片的弹性比一般有骨雨刷钢片更好一些,可降低抖动磨损,再加上其受力均匀、防日晒、结构简单、重量更轻等特性。

3.

汽车雨刮上的弹片和雨刷支架,通常作用是用于雨刮整体的支撑,无骨雨刷中的钢片利用导力钢片条来分散压力,使雨刮片各部分受力均匀,以达到减少水痕、擦痕的效果,因此弹片与雨刷支架固定后弹片的弧高就显得尤为重要。汽车上雨刮的传统制法是直接把弹片卡在雨刷支架中,雨刷支架与弹片并不是一个整体结构,这种传统的连接,就会有如下缺陷:第一,此种类型的连接位置会固定得不牢固,在雨水或大雪天气及汽车高速行驶中雨刮会出现脱落的风险,给行驶中的车主造成安全隐患;第二,由于弹片在与雨刷支架卡接的地方弹片上需要设置凹槽,会使得车主在切换胶条时刮伤到胶条,就会降低胶条的刷拭质量。经过行业的进步与发展,焊接固定的雨刷支架和弹片因为其稳定性、耐用性和更换胶条的便捷性已经越来越受市场主体的青睐。传统雨刷器组装刷片的组装方式为先将弹片和刷片组装,再将雨刷支架卡进弹片后用螺丝固定,发明人认为,因为焊接固定的无骨雨刷,焊定雨刷支架和弹片的过程中,需要先焊接弹片和支架,再将刷片从焊接后的两个弹片间隙穿入,所以传统的雨刷器组装刷片的方式不适用于焊接固定的无骨雨刷,而人工手动组装费时费力费工,组装质量受作业人员疲劳程度和技术水平影响严重,操作不良时容易因用力偏斜拉长损伤刷片,影响生产效率和产品性能、造成生产材料的浪费。为此,需要设计出一种用于组装无骨超声波焊接雨刷刷片的治具。

4.需要说明的是,在上述背景技术部分公开的信息仅用于加强理解本公开的背景,并且因此可以包括不构成现有技术的信息。

技术实现要素:

5.发明人通过研究发现,采用工业组装治具组装弹片和刷片,可以避免因刷片材质较软或弹片弧度,焊接过雨刷支架的弹片手工组装刷片时,组装的稳定性容易受作业人员熟练度和疲劳程度影响的技术问题。

6.鉴于以上技术问题中的至少一项,本公开提供了的一种用于组装无骨超声波焊接雨刷刷片的治具,具体技术方案如下:一种用于组装无骨超声波焊接雨刷刷片的治具,包括底板,所述底板上设有导向中板,所述导向中板上端面设有刷片直槽,所述刷片直槽上方配设有刷片导向结构;所述刷片直槽的一端为进料方向,另一端为出料方向,在所述出料方向的一侧,设有延长定位机

构,所述延长定位机构设有扶持缝,所述扶持缝的出料方向设有支架放置机构,所述支架放置机构设有刷片穿装缝,所述刷片穿装缝与所述扶持缝对正,所述刷片穿装缝两侧水平设有弹片放置面;所述刷片直槽的出料方向设有刷片夹爪,所述刷片夹爪配设有伺服系统,通过延长定位机构和支架放置机构,可以分别把刷片和弹片处置成平直位,通过刷片夹爪牵拉刷片,即可将刷片穿装于两个弹片之间的刷片穿装缝,完成刷片的自动化组装。

7.在本公开的一些实施例中,所述刷片直槽在所述进料方向的一侧设有导向开口和/或导向斜面,导向结构的设置,便于刷片穿入。

8.在本公开的一些实施例中,所述刷片导向结构包括导向块和盖板,所述导向块包括分别固定于所述刷片直槽两侧的左导向块和右导向块,所述左导向块和所述右导向块上方连接盖板,可以按不同的刷片的型号调整合适的导向块和盖板,适用性更强,同时,各自独立固定的左导向块、右导向块和盖板便于按需拆装检修更换。

9.在本公开的一些实施例中,所述左导向块和右导向块的内侧分别相对水平设有一个导向片,两个导向片之间形成刷片进料通道,所述刷片进料通道与所述扶持缝对正,导向片可以按需单独检修维护,节约成本。

10.在本公开的一些实施例中,所述盖板下底面靠近出料方向设有减料槽,所述减料槽与所述刷片直槽平行。刷片夹爪牵拉刷片时,减少刷片与盖板之间的摩擦力,不会对刷片形成磨损,同时也节约能耗。

11.在本公开的一些实施例中,所述延长定位机构包括两块相对设置的扶持板,两个扶持板之间的中缝作为扶持缝,扶持板下端面朝向扶持缝设有避位坡口,可以使刷片夹爪获得更宽的作业空间,便于牵拉刷片,不易损毁刷片。

12.在本公开的一些实施例中,所述延长定位机构还包括压力缸,所述延长定位机构上设有挡块槽,所述挡块槽与所述扶持缝相交,所述挡块槽内配设有滑动的挡块,所述挡块与所述压力缸的活塞杆联动,可以在每次牵拉刷片前,保证刷片的端部基准,保证每次牵拉的刷片处于同一相对位置,利于保证刷片穿装尺寸的精确度。

13.在本公开的一些实施例中,所述弹片放置面上方配设有弹片压块,可以在弹片穿装刷片之前压紧弹片,保证弹片无位移,不会损坏刷片。

14.在本公开的一些实施例中,所述刷片夹爪包括左夹爪、右夹爪和控制夹合的气缸,结构简单成熟有效。

15.在本公开的一些实施例中,所述刷片夹爪的夹口配设有刷片仿形槽,可以更好地与刷片的外轮廓适配,不易损伤刷片,同时可以获得与刷片之间更大的接触面积,保证充足的摩擦力,进而保证牵拉效果。

16.相比较现有技术而言,本发明具有以下有益效果:1.通过延长定位机构和支架放置机构,可以分别把刷片和弹片处置成平直位,通过刷片夹爪牵拉刷片,即可将刷片穿装于两个弹片之间的刷片穿装缝,完成刷片的自动化组装,不会损坏刷片。

17.2.刷片穿装缝与扶持缝对正,整个穿刷片的过程不会也不需要对刷片产生折弯,同时设置刷片直槽、扶持缝和刷片穿装缝,除了刷片夹爪的夹持,整个作业流程不摩擦碰触刷片的刷刮区,最大限度保护刷片的出厂质量。

18.3.自动化生产,产能和质量不受作业人员的熟练度和疲劳程度影响,更加稳定。

附图说明

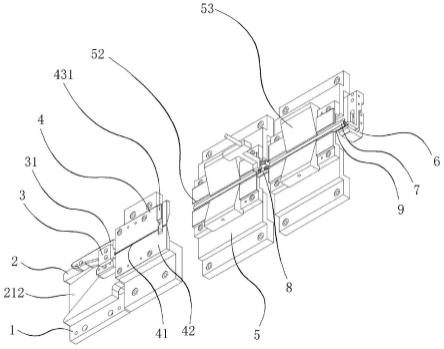

19.图1为本发明结构中实施例1视角一的立体示意图;图2为本发明结构中实施例1视角一的刷片夹爪牵拉刷片状态的立体示意图;图3为本发明结构中实施例1视角一刷片导向结构的立体示意图;图4为本发明结构中实施例1视角二的导向中板的立体示意图;图5为本发明结构中实施例1视角三左导向块的立体示意图;图6为本发明结构中实施例1视角四右导向块的立体示意图图7为本发明结构中实施例1视角五盖板的立体示意图;图8为实施例1中导向片的立体示意图;图9为实施例1中刷片夹爪的示意图。

20.图中标号说明:1、底板;2、导向中板;21、刷片直槽;211、导向开口;212、导向斜面;3、刷片导向结构;31、导向块;311、左导向块;312、右导向块;313、导向片;32、盖板;321、减料槽;4、延长定位机构;41、扶持缝;42、扶持板;421、避位坡口;43、挡块槽;431、挡块;5、支架放置机构;52、弹片放置面;53、弹片压块;6、刷片夹爪;61、左夹爪;62、右夹爪;63、刷片仿形槽;7、刷片;8、刷片支架;9、弹片。

21.具体实施方式:为了更好地了解本发明的目的、结构及功能,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

22.本文中为部件所编序号本身,仅用于区分所表述的对象,不具有任何顺序或技术含义。而本公开中所说“连接”,如无特殊具体说明,均包括直接和间接的“连接”。在本技术的描述中,需要理解的是,方位术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简要描述,而不是指示或暗示所指的装置或单元必须具有特定的方位、以特定的方位构成和操作,因此不能理解为对本技术的限制。

23.如图1至图9所示,设计出一种用于组装无骨超声波焊接雨刷刷片的治具,包括底板1,所述底板1上设有导向中板2,底板1和导向中板2通过螺钉连接,底板可用于调整导向中板2所在的水平高度,便于整个流水线衔接的微调,所述导向中板2上端面设有刷片直槽21,刷片直槽21用于给刷片7的刮刷尖部区域避位,保证刷片7的尖部区域的出厂质量,保证刷片7的使用效果;所述刷片直槽21上方配设有刷片导向结构3,刷片导向结构用于收拢刷片7保证刷片7以固定的角度进入此治具及此流水线,开启后续的加工;所述刷片直槽21的一端为进料方向,刷片7由此进入本公开,另一端为出料方向,即为流水线的作业方向,如图1右方所示,在所述出料方向的一侧,设有延长定位机构4,所述延长定位机构4设有扶持缝41,刷片7从刷片导向结构3出来后,对接进入扶持缝41,扶持缝41用于将刷片7水平直线摆正,处于预安装位,所述扶持缝41的出料方向设有支架放置机构5,支架放置机构5用于将焊接后的弹片9摆平,便于将两个弹片9之间的刷片安装缝与刷片7对接,完成穿刷片7的作业,所述支架放置机构5设有刷片穿装缝,刷片7从扶持缝41里摆正形态后,在刷片夹爪6的牵拉下进入刷片穿装缝,所述刷片穿装缝与所述扶持缝41对正,所述刷片穿装缝两侧水平设有弹片放置面52;所述刷片直槽21的出料方向设有刷片夹爪6,所述刷片夹爪6配设有伺服系

统,伺服系统控制刷片夹爪的平移。

24.使用时,先将刷片支架8和弹片9焊接完成,将焊接好的弹片9固定于弹片放置面52,将刷片7从导向中板2的进料方向置入刷片导向结构3,从刷片导向结构3的出料方向透出,穿入延长定位机构4,卡入扶持缝41中,刷片夹爪6夹住刷片7的端部在伺服系统的控制下往出料方向牵拉,将刷片7从扶持缝41拉入刷片穿装缝,则刷片7与刷片穿装缝两侧的弹片完成一次自动化穿装,重复以上步骤,即可进行下一次作业。

25.其中,通过延长定位机构4和支架放置机构5,可以分别把刷片7和弹片9处置成平直位,通过刷片夹爪6牵拉刷片7,即可将刷片7穿装于两个弹片9之间的刷片穿装缝,完成刷片7的自动化组装,不会损坏刷片7,刷片穿装缝与扶持缝41对正,整个穿刷片7的过程不会也不需要对刷片7产生折弯,同时设置刷片直槽21、扶持缝41和刷片穿装缝,除了刷片夹爪6的夹持,整个作业流程不摩擦碰触刷片7的刷刮区,最大限度保护刷片7的出厂质量;自动化生产,产能和质量不受作业人员的熟练度和疲劳程度影响,更加稳定。以上实施方式中,列举出3种实施例实现上述技术方案:实施例1本实施例是所述刷片直槽21在所述进料方向的一侧设有导向开口211和导向斜面212,导向斜面212为倾斜状的坡面,构成了喇叭开口的仿形,便于刷片7的下端刮擦区对准穿入,不易对刷片7的端部产生碰伤,节约了生产材料;所述刷片导向结构3包括导向块31和盖板32,所述导向块31包括分别固定于所述刷片直槽21两侧的左导向块311和右导向块312,所述左导向块311和所述右导向块312上方连接盖板32,左导向块311、右导向块312和导向斜面212共同构成了喇叭状的收拢开口,便于橡胶材质的刷片7的对准穿入,可以按不同的刷片7的型号调整合适的导向块31和盖板32,适用性更强,同时,各自独立固定的左导向块311、右导向块312和盖板32便于按需拆装检修更换;所述左导向块311和右导向块312的内侧分别相对水平设有一个导向片313,两个导向片313之间形成刷片进料通道,所述刷片进料通道与所述扶持缝41对正,刷片7在刷片进料通道内移送,需要对刷片导向结构的接触表面的粗糙度的要求更高,以及采用耐磨耐高温材料,导向片313单独设计,可以使两个导向片313夹持刷片7侧面的槽内,固定刷片7的同时不易对刷片7形成损坏,只需要采用耐磨材质单独加工导向片313即可,导向片313的独立设计还可以便于对此接触刷条7的部分的更换,导向片313的造价较高,同时也是易损件,导向片313可以按需单独检修维护,换修方便,节约成本;所述盖板32下底面靠近出料方向设有减料槽321,所述减料槽321与所述刷片直槽21平行,所述减料槽321与所述刷片直槽21平行,刷片夹爪6牵拉刷片7时,减少刷片7与盖板32之间的摩擦力,不会对刷片7形成磨损,同时也节约能耗;所述延长定位机构4包括两块相对设置的扶持板42,两个扶持板42之间的中缝作为扶持缝41,扶持板42下端面朝向扶持缝41设有避位坡口421,可以使刷片夹爪6获得更宽的作业空间,便于牵拉刷片7,不易损毁刷片7;所述延长定位机构4还包括压力缸,所述延长定位机构4上设有挡块槽43,所述挡块槽43与所述扶持缝41正交,所述挡块槽43内配设有滑动的挡块431,所述挡块431与所述压力缸的活塞杆联动,可以在每次牵拉刷片7前,保证刷片7的端部基准,保证每次牵拉的刷片7处于同一相对位置,利于保证刷片7穿装尺寸的精确度,进料时,活塞杆回收,控制挡块431在挡块槽43内回缩,刷片进料,进料完成后,活塞杆深处,带动挡块431在挡块槽43内前移,堵在下一根刷片7的前面,下一根刷片7继续前景,则下一根刷片7的端部完成基准校

正;所述弹片放置面52上方配设有弹片压块53,可以在弹片9穿装刷片7之前压紧弹片9,保证弹片9无位移,不会损坏刷片7;所述刷片夹爪6包括左夹爪61、右夹爪62,所述刷片夹爪6配设有控制夹合的气缸,气缸与刷片夹爪6的配合,为成熟的现有技术,在此不做多表。结构简单成熟有效;所述刷片夹爪6的夹口设有刷片仿形槽63,可以更好地与刷片7的外轮廓适配,不易损伤刷片7,同时可以获得与刷片7之间更大的接触面积,保证充足的摩擦力,可以有效夹取固定刷片7,防止夹紧时刷片7上下位置偏移,影响刷片7因位置过高或过低无法正确穿入进而保证牵拉效果。

26.实施例2本实施例是所述刷片直槽21在所述进料方向的一侧设有导向开口211,便于橡胶材质的刷片7对准穿入,不易对刷片7的端部产生碰伤;所述导向块31包括分别固定于所述刷片直槽21两侧的左导向块和右导向块,所述左导向块和所述右导向块,左右镜像设置,刷片7由左导向块和右导向块夹持;所述延长定位机构4包括两块相对设置的扶持板42,两个扶持板42之间的中缝作为扶持缝41;所述延长定位机构4还包括压力缸,所述延长定位机构4上设有挡块槽43,所述挡块槽43与所述扶持缝41相交,所述挡块槽43内配设有滑动的挡块431,所述挡块431与所述压力缸的活塞杆联动,可以在每次牵拉刷片7前,保证刷片7的端部基准,保证每次牵拉的刷片7处于同一相对位置,利于保证刷片7穿装尺寸的精确度;刷片夹爪6为手指气缸,手指气缸配设有气压缸。

27.实施例3本实施例是所述刷片直槽21在所述进料方向的一侧设有导向斜面212,便于橡胶材质的刷片7对准穿入,不易对刷片7的端部产生碰伤;所述导向块31设有胶条槽,刷片7置于胶条槽内,胶条槽上方设有盖板,盖板下底面触碰刷片7的上表面;所述弹片放置面52上方配设有弹片压块53,可以在弹片9穿装刷片7之前压紧弹片9,保证弹片9无位移,不会损坏刷片7,所述刷片夹爪6包括左夹爪61、右夹爪62,所述刷片夹爪6配设有控制夹合的气缸,结构简单成熟有效,左夹爪61、右夹爪62分别通过螺丝固定在气缸上,通过气缸动作进行夹紧和松开,再通过伺服进行水平方向的移动,将刷片7穿入两个弹片9间隙,从而完成刷片7组装。省时省力。另外,刷片夹爪6侧面留有销孔,用于安装治具换型防呆感应销,避免刷片夹爪6换型错误。

28.可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本发明所保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。