1.本发明属于功能材料领域,具体涉及一种硫硒化锑薄膜的制备方法。

背景技术:

2.由于sb2s3在地壳中含量丰富、安全无毒,所以在催化和太阳能领域有较为广泛的应用,sb2s3的禁带宽度较大,约为1.7ev,因此,其制备出的器件会具有相对较高的开路电压,但是sb2s3的禁带宽度过大也会使薄膜对光的利用率降低、光响应范围变窄、短路电流密度相应较小,因此,一定程度上限制了器件的性能。虽然,可以通过增加吸收层厚度和能带工程提高sb2s3薄膜光吸收强度,但是增加吸收层厚度对材料晶体结构要求相对较高,所以采用优化能级结构的方法来提高sb2s3薄膜的光吸收强度可行性更高。

3.sb2s3与sb2se3有一样的辉锑矿结构,s元素和se元素的相互交换可以得sb2se

x

s3‑

x

,

4.sb2s3的禁带宽度为1.7ev,sb2se3的禁带宽度为1.1ev,因此,将两者掺杂可有效调节过大的禁带宽度,以提高光吸收强度。2009年美国亚利桑那大学学者在利用胶体合成法将sb(ⅲ)溶解于2

‑

乙基己酸溶液中注射到热的含有s,se混合物的石蜡流体中,将溶液温度保持在220℃直至黄色液体变为黑色表明sb2se

x

s3‑

x

的生成,随着溶液中s和se比例的变化,实现了sb2se

x

s3‑

x

的禁带宽度可1.18

‑

1.63ev范围内可控调节。(zhengtao deng,masud mansuripur,anthony j.muscat.simple colloidal synthesis of single

‑

crystal sb

‑

se

‑

snanotubes with composition dependent band

‑

gap energy in the near

‑

infrared.nano lett.,2009.9(5),2015

‑

2020)。2015年carrie l

5.课题组把不同化学计量比的sb2o3/se溶于硫醇

‑

胺溶剂中旋涂在玻璃基底并将其350℃退火,得到禁带可调节的sb2se

x

s3‑

x

薄膜。(carrie l.mccarthy,david h.webber,emily c.schueller,and richard l.brutchey.solution

‑

phase conversion of bulk metal oxides to metal chalcogenides using a simple thiol

–

amine solvent mixture.angew.chem.int.ed.2015,54,8378

–

8381)

6.至今为止,已报道的制备sb2se

x

s3‑

x

膜的方法有化学浴沉积法、喷雾热解法、真空蒸镀法、旋涂法等。其中,化学浴沉积法制备出的薄膜结晶性差、晶体缺陷多,喷雾热解法薄膜喷涂不均匀,真空蒸镀法需要高真空设备、薄膜易脱落、工艺重复性差,旋涂法容易造成微粒、易有龟裂及剥落。

7.因此,一种厚度均匀且不易脱落、并能够调控sb2se

x

s3‑

x

薄膜的禁带宽度的硫硒化锑薄膜的制备方法亟待研究。

技术实现要素:

8.针对上述现有技术存在的不足之处,本发明提供了一种硫硒化锑薄膜的制备方法。

9.为解决上述的技术问题,本发明采用以下技术方案:

10.一种硫硒化锑薄膜的制备方法,包括如下步骤:

11.(1)将乙二胺和乙二硫醇按体积比为1:10混合,再在上述混合溶液中加入硒化锑,制得电沉积液;

12.(2)在电解槽中加入步骤(1)制得的电沉积液,将两块导电玻璃相对电解槽中的液面垂直放置,并保持两块导电玻璃相互平行;

13.(3)对两块导电玻璃进行恒电位电沉积,使位于阴极上的导电玻璃上的电极表面沉积出一层预制膜;

14.(4)将沉积有预制膜的导电玻璃在氮气气氛下进行热处理,经自然冷却到室温后,获得硫硒化锑薄膜。

15.进一步的,在步骤(1)中硒化锑的加入质量为0.01

‑

0.03g。

16.进一步的,在步骤(3)中的对两块导电玻璃进行恒电位电沉积时,沉积电压为2.0

‑

8.0v。

17.进一步的,在步骤(4)中的导电玻璃在氮气气氛下热处理温度为300

‑

400℃,热处理时间为30

‑

60min。

18.进一步的,在导电玻璃在氮气气氛下热处理时,包括将导电玻璃放入放置于管式炉中,在氮气气氛中以5℃/min升温至300

‑

400℃。

19.进一步的,在将两块导电玻璃放入电解槽中前,还包括对两块导电玻璃依次用丙酮、乙醇溶液、以及去离子水分别超声清洗。

20.进一步的,所述导电玻璃为ito导电玻璃或fto导电玻璃。

21.本发明通过将硒化锑加入到乙二胺和乙二硫醇的混合溶液中配制电沉积液,再通过导电玻璃在电沉积液中进行恒电位电沉积,将二聚体中[sb2se

x

s2‑

x

]

2

电沉积在位于阴极上的导电玻璃上,使位于阴极上的导电玻璃上的电极表面沉积出一层预制膜,再通过沉积有预制膜的导电玻璃在氮气气氛下进行热处理,使[sb2se

x

s2‑

x

]

2

在氮气热处理的条件下油性溶剂分解,最终获得硫硒化锑薄膜,同时,本发明提供的硫硒化锑薄膜的制备方法,可精准控制沉积厚度、以及沉积在导电玻璃上的物质的化学组成,并且通过本发明获得的硫硒化锑薄膜还具有厚度均匀、不易脱落、制备工艺简单、以及操作容易等优点;同时,本发明还能够通过改变电沉积液中sb2se3的添加含量,实现调控sb2se

x

s3‑

x

薄膜的禁带宽度,进而提高应用本发明制得的薄膜的器件性能。

[0022]

本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

[0023]

下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

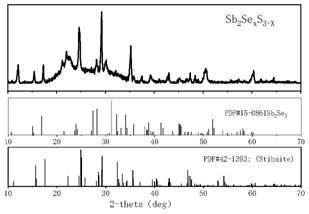

[0024]

图1为本发明实例实施1制得的sb2se

x

s3‑

x

薄膜、及标准的sb2s3、sb2se3的xrd图谱;

[0025]

图2为本发明实例实施2制得的sb2se

x

s3‑

x

薄膜、及标准的sb2s3、sb2se3的xrd图谱;

[0026]

图3为本发明实例实施1制得的sb2se

x

s3‑

x

薄膜的紫外吸收光谱图;

[0027]

图4为本发明实例实施1制得的sb2se

x

s3‑

x

薄膜的禁带拟合图;

[0028]

图5为本发明实例实施2制得的sb2se

x

s3‑

x

薄膜的紫外吸收光谱图;

[0029]

图6为本发明实例实施2制得的sb2se

x

s3‑

x

薄膜的禁带拟合图;

[0030]

图7为本发明实例实施1制得的sb2se

x

s3‑

x

薄膜的扫描电镜图;

[0031]

图8为本发明实例实施2制得的sb2se

x

s3‑

x

薄膜的扫描电镜图;

[0032]

图9为本发明实例实施1制得的sb2se

x

s3‑

x

薄膜的eds能谱图;

[0033]

图10为本发明实例实施2制得的sb2se

x

s3‑

x

薄膜的eds能谱图。

具体实施方式

[0034]

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0035]

本发明提供的一种硫硒化锑薄膜的制备方法,包括如下步骤:

[0036]

(1)将乙二胺和乙二硫醇按体积比为1:10混合,再在上述混合溶液中加入硒化锑,制得电沉积液;

[0037]

(2)在电解槽中加入步骤(1)制得的电沉积液,将两块导电玻璃相对电解槽中的液面垂直放置,并保持两块导电玻璃相互平行;

[0038]

(3)对两块导电玻璃进行恒电位电沉积,使位于阴极上的导电玻璃上的电极表面沉积出一层预制膜;

[0039]

(4)将沉积有预制膜的导电玻璃在氮气气氛下进行热处理,经自然冷却到室温后,获得硫硒化锑薄膜。

[0040]

本发明中通过将sb2se3溶于1,2

‑

乙二胺和1,2

‑

乙二硫醇的混合溶液中,可获得化学式为[sb][c4h8se

x

s4‑

x

][c2h9n2](0≤x≤4)的产物,并且获得的产物在本发明中的硫醇体系中的二聚体为[sb2se

x

s2‑

x

][c4h9se

x

s4‑

x

][c2h9n2],因此,通过本发明配制的电沉积液在电沉积过程中将二聚体中[sb2se

x

s2‑

x

]

2

电沉积在阴极表面,然后在氮气热处理的条件下油性溶剂分解,获得掺硫硒化锑(sb2se

x

s3‑

x

(0≤x≤3))薄膜。其中,在导电玻璃上的硫硒化锑薄膜的厚度可通过硒化锑在混合溶液中的添加比例、以及恒电位电沉积的参数进行调整,以精准控制硫硒化锑的沉积厚度。

[0041]

本发明通过将硒化锑加入到乙二胺和乙二硫醇的混合溶液中配制电沉积液,再通过导电玻璃在电沉积液中进行恒电位电沉积,将二聚体中[sb2se

x

s2‑

x

]

2

电沉积在位于阴极上的导电玻璃上,使位于阴极上的导电玻璃上的电极表面沉积出一层预制膜,再通过沉积有预制膜的导电玻璃在氮气气氛下进行热处理,使[sb2se

x

s2‑

x

]

2

在氮气热处理的条件下油性溶剂分解,最终获得硫硒化锑薄膜,同时,本发明提供的硫硒化锑薄膜的制备方法,可精准控制沉积厚度、以及沉积在导电玻璃上的物质的化学组成,并且通过本发明获得的硫硒化锑薄膜还具有厚度均匀、不易脱落、制备工艺简单、以及操作容易等优点;同时,本发明还能够通过改变电沉积液中sb2se3的添加含量,实现调控sb2se

x

s3‑

x

薄膜的禁带宽度,进而提高应用本发明制得的薄膜的器件性能。

[0042]

在一些实施方式中,在步骤(1)中硒化锑的加入质量为0.01

‑

0.03g。由于,硒化锑在硫醇

‑

胺溶液中的溶解质量分数为百分之三十左右,因此,本实施例中加入少量硒化锑构成稀溶液体系即可完成sb2se

x

s3‑

x

薄膜的制备。

[0043]

在一些实施方式中,在步骤(3)中的对两块导电玻璃进行恒电位电沉积时,沉积电

压为2.0

‑

8.0v,沉积时长为0.5

‑

15min。随电压的增大,沉积速率加快,随沉积时间增加,薄膜厚度增大,因此,在本实施方式中,通过调整沉积电压和沉积时长,可精准控制沉积厚度。

[0044]

进一步的,在步骤(4)中的导电玻璃在氮气气氛下热处理温度为300

‑

400℃,热处理时间为30

‑

60min,薄膜的结晶性会随温度的升高与保温时间的增张提高,因此,本实施方式通过选用热处理温度为300

‑

400℃,热处理时间为30

‑

60min,以保证薄膜的结晶性。

[0045]

在一些实施方式中,在导电玻璃在氮气气氛下热处理时,包括将导电玻璃放入放置于管式炉中,在氮气气氛中以5℃/min升温至300

‑

400℃。

[0046]

在一些实施方式中,在将两块导电玻璃放入电解槽中前,还包括对两块导电玻璃依次用丙酮、乙醇溶液、以及去离子水分别超声清洗。

[0047]

在一些实施方式中,导电玻璃为ito导电玻璃或fto导电玻璃。

[0048]

下面通过实施例对本发明提供的一种硫硒化锑薄膜的制备方法做具体说明。

[0049]

实施例1

[0050]

一种硫硒化锑薄膜的制备方法,包括如下步骤:

[0051]

(1)用丙酮、乙醇溶液和去离子水依次对ito导电玻璃进行超声清洗15min,烘干备用;

[0052]

(2)将0.01g sb2se3溶解于7ml的乙二胺中和0.7ml乙二硫醇的混合溶液中,并在室温下搅拌至sb2se3完全溶解,制得电沉积液;

[0053]

(3)在电解槽中加入电沉积液,把2块尺寸为1cm

×

2cm的ito导电玻璃作为工作电极,将两块导电玻璃相对电解槽中的液面垂直放置,并保持两块导电玻璃相互平行;

[0054]

(4)用恒电位仪对两块ito导电玻璃进行恒电位沉积,沉积电压为4v,沉积时长为5min,沉积结束后,位于阴极的ito导电玻璃的电极表面沉积出一层均匀薄膜;

[0055]

(5)把已沉积薄膜的工作电极放置于管式炉中,在氮气气氛中以5℃/min升温至350℃,恒温30min,得到sb2se

x

s3‑

x

薄膜。

[0056]

实施例2

[0057]

一种硫硒化锑薄膜的制备方法,包括如下步骤:

[0058]

(1)用丙酮、乙醇溶液和去离子水依次对fto导电玻璃进行超声清洗15min,烘干备用;

[0059]

(2)将0.03g sb2se3溶解于7ml的乙二胺中和0.7ml乙二硫醇的混合溶液中,并在室温下搅拌至sb2se3完全溶解,制得电沉积液;

[0060]

(3)在电解槽中加入电沉积液,把2块尺寸为1cm

×

2cm的ito导电玻璃作为工作电极,将两块导电玻璃相对电解槽中的液面垂直放置,并保持两块导电玻璃相互平行;

[0061]

(4)用恒电位仪对两块ito导电玻璃进行恒电位沉积,沉积电压为2v,沉积时长为10min,沉积结束后,位于阴极的ito导电玻璃的电极表面沉积出一层均匀薄膜;

[0062]

(5)把已沉积薄膜的工作电极放置于管式炉中,在氮气气氛中以5℃/min升温至350℃,恒温30min,得到sb2se

x

s3‑

x

薄膜。

[0063]

图1、2为sb2se

x

s3‑

x

薄膜分别沉积于ito、fto导电玻璃的x射线衍射图谱。从图1中可看出sb2se

x

s3‑

x

薄膜包含了硒化锑和硫化锑的特征峰并出现红移;图从图2可看出sb2se

x

s3‑

x

衍射峰由于溶剂中硒化锑含量增加显示出硒化锑的特征峰但是位置出现红移,也说明了硫的有效掺杂。

[0064]

图3、5为sb2se

x

s3‑

x

薄膜分别沉积于ito、fto导电玻璃的紫外吸收光谱。图4、6为sb2se

x

s3‑

x

薄膜的对应禁带宽度拟合图。由此可见,当溶剂中硒化锑掺杂量为0.01g时,带隙eg=1.54ev,当硒化锑掺杂量为0.03g时,带隙eg=1.32ev,因此,说明通过改变硒化锑的掺杂量,即可实现sb2se

x

s3‑

x

薄膜带隙的调节。

[0065]

图7、8为sb2se

x

s3‑

x

薄膜分别沉积于ito、fto导电玻璃的扫描电镜图。图9、10为本发明实例实施1、2制得的sb2se

x

s3‑

x

的eds能谱图。通过图7和8可以看出,通过本发明制备的沉积有sb2se

x

s3‑

x

薄膜的ito导电玻璃上呈现均匀质密的纳米管形貌,而沉积有sb2se

x

s3‑

x

薄膜的fto导电玻璃上为均匀质密松针状纳米棒,由此可见,不同衬底对薄膜形貌会产生影响。同时,图9、10对应的eds能谱图均检测出s、se、sb元素,进一步说明了硫的有效掺杂。

[0066]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。