1.本发明属于分子筛领域,特别是涉及一种硅铝分子筛及其制备方法。

背景技术:

2.分子筛材料具有小于2nm尺寸的微孔,由于其具有独特的孔结构、热/水热稳定性、高固体酸性和优异的择型性,已经被广泛应用于芳构化、异构化、烷基化等工业过程。举例来说,催化裂化催化剂中常使用改性的高硅zsm-5分子筛作为助剂增产液化气中的丙烯,一些工业反应中利用zsm-5的择型性获得对位取代的烷基苯。zsm-5分子筛还被证实是对mtp/mto反应催化作用非常明显有效的材料。目前的研究表明,晶粒尺寸和形貌对zsm-5分子筛催化和吸附性能影响很大,因此目前有了大量zsm-5分子筛形貌调控方面的研究。

3.由于分子筛的合成过程较为复杂,因此要严格控制分子筛的其它属性用以研究单一变量对催化性质的考察并不容易。因此,控制得到分散性好、晶粒大小均一、晶貌相同、微观元素分布均一的分子筛,仍然是分子筛合成领域的难点。

4.目前,常规的分子筛合成工作都是基于硅铝或磷铝两相沉淀和搅拌混合传质的基础。这种搅拌方式具有操作简单、生产成本低等优点,被广泛应用于工业生产中,但由于搅拌的过程中存在着混合速度慢、局部过饱和度低、体系内反应不均匀等缺点,导致生成的硅铝结构基元的微观结构与浓度乃至元素比例等不稳定、不均匀,容易导致生成的分子筛材料出现微观形貌不一致,al元素分布出现不均匀梯度分布,甚至容易出现杂相等缺点,从而在一定程度上影响了分子筛的应用。

5.由于大型搅拌釜的混合时间在秒级,混合尺度在毫米量级,因此达到快速均一混合不是特别容易,同时由于大型搅拌釜的剪切力较小,因此颗粒团聚体较大,造成颗粒团聚体内的物料扩散速度较慢,也给快速反应带来了一定的难题。

技术实现要素:

6.本发明的主要目的在于提供一种硅铝分子筛及其制备方法,以克服现有技术中分子筛制备过程颗粒团聚,物料扩散速度慢,所得分子筛组分分布不均匀,结晶度低的缺陷。

7.为了达到上述目的,本发明提供了一种硅铝分子筛的制备方法,包括如下步骤:

8.步骤1,配制含铝源的溶液作为溶液a,配制含硅源的溶液作为溶液b;

9.步骤2,使溶液a和溶液b中的一种作为分散相,另一种作为连续相,将分散相通过半球形网格片滴入流动的连续相中,实现两相快速混合;

10.步骤3,将步骤2混合后的两相进行晶化,过滤、洗涤、干燥得到硅铝分子筛。

11.本发明所述的硅铝分子筛的制备方法,其中,所述硅铝分子筛中还加入了模板剂,所述模板剂加入于所述溶液a或所述溶液b中。

12.本发明所述的硅铝分子筛的制备方法,其中,所述溶液a为分散相,所述溶液b为连续相,所述模板剂加入于所述溶液a中。

13.本发明所述的硅铝分子筛的制备方法,其中,所述溶液a中al

3

离子的摩尔浓度为

0.01mmol/l~0.203mmol/l,模板剂的摩尔浓度为0.039mmol/l~0.608mmol/l;所述溶液b中硅源以sio2计的浓度为10~30wt%。

14.本发明所述的硅铝分子筛的制备方法,其中,分散相滴入连续相的过程在分散器中进行,所述分散器为双层套管结构,内套管为分散相通道,内套管末端连接半球形网格片,所述网格片的孔径为10~200μm,孔间有10~2000μm间距,外管为连续相通道。

15.本发明所述的硅铝分子筛的制备方法,其中,所述内套管与外管之间的间距为5mm-50mm,所述分散相滴入所述连续相的方向与所述连续相的流动方向呈一角度,所述角度小于180

°

。

16.本发明所述的硅铝分子筛的制备方法,其中,所述分散相流速为1~80ml/min,所述连续相流速为1~40ml/min。

17.本发明所述的硅铝分子筛的制备方法,其中,所述铝源为硝酸铝,硫酸铝和氯化铝中的一种或多种;所述模板剂为四丙基氢氧化铵、四乙基氢氧化铵和四丙基溴化铵中的一种或多种;所述硅源为硅溶胶。

18.本发明所述的硅铝分子筛的制备方法,其中,所述铝源以al2o3计,所述硅源以sio2计,硅铝分子筛制备过程中铝源、硅源、模板剂与水加入量的摩尔比为:0~0.1:1:0.01~0.1:10~50;所述晶化温度为100~220℃,晶化时间为4~30h。

19.为了达到上述目的,本发明还提供了上述的硅铝分子筛的制备方法得到的硅铝分子筛,所述硅铝分子筛为zsm-5,zsm-11,beta,丝光沸石或a型沸石。

20.本发明的有益效果:

21.本发明以含铝和模板剂的溶液与硅溶胶进行反应,通过应用半球形网格片,高效利用流体错流剪切的微孔分散作用,使铝元素被半球形网格片均匀分散,在毫秒级时间内与硅溶胶实现快速、充分混合,提高了体系传质效率,有效解决沉淀反应体系传质效率低的问题。有利于得到粒径高度均匀、硅铝元素分布均一的分子筛材料,所合成分子筛结晶度高,且粒径远小于普通方法合成分子筛粒径。

附图说明

22.图1为本发明实施例1所制备粉末的透射电镜图片(tem);

23.图2为本发明实施例1所制备粉末的xrd图谱;

24.图3为对比例1所制备样品的透射电镜图片(tem)。

具体实施方式

25.以下对本发明的实施例作详细说明:本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和过程,但本发明的保护范围不限于下述的实施例,下列实施例中未注明具体条件的实验方法,通常按照常规条件。

26.本发明公开了一种硅铝分子筛的制备方法,包括如下步骤:

27.步骤1,配制含铝源的溶液作为溶液a,配制含硅源的溶液作为溶液b;

28.步骤2,使溶液a和溶液b中的一种作为分散相,另一种作为连续相,将分散相通过半球形网格片滴入流动的连续相中,实现两相快速混合;

29.步骤3,将步骤2混合后的两相进行晶化,过滤、洗涤、干燥得到硅铝分子筛。

30.本发明采用半球形网格片将一种流体以微小液滴群的形式分散到另外一种流体中,形成均匀分散的混合物。详细而言,本发明通过半球形网格片将分散相分散到微米或亚毫米尺寸,通过在受限空间内减小体系的分散尺度,强化混合、分散与传递,使得反应物间接触更加充分均匀,提高了传质效率,并且随着分散尺度的降低,微结构设备内流体的可控性得到了加强。

31.在一实施方式中,溶液a为分散相,溶液b为连续相,溶液a分散于溶液b中。

32.在一实施方式中,硅铝分子筛中还加入了模板剂,模板剂加入于溶液a或溶液b中。在另一实施方式中,模板剂加入溶液a中。铝源例如为硝酸铝,硫酸铝和氯化铝中的一种或多种;模板剂例如为四丙基氢氧化铵、四乙基氢氧化铵和四丙基溴化铵中的一种或多种;硅源例如为硅溶胶。本发明对铝源、模板剂和硅源不作特别限定,本领域中常规铝源、模板剂和硅源即可,例如铝源为可溶铝盐。

33.在一实施方式中,溶液a中al

3

离子的摩尔浓度为0.01mmol/l~0.203mmol/l,模板剂的摩尔浓度为0.039mmol/l~0.608mmol/l;溶液b中硅源以sio2计的浓度为10~30wt%。

34.在一实施方式中,分散相滴入连续相的过程在分散器中进行,分散器为双层套管结构,内套管为分散相通道,内套管末端连接半球形网格片,网格片的孔径为10~200μm,孔间有10~2000μm间距,外管为连续相通道。分散相通过半球形网格片进入连续相中,在连续相的流动剪切作用下,实现分散相和连续相的快速、均匀混合。在另一实施方式中,本发明半球形网格片由金属或其他合成材料制成。

35.在一实施方式中,内套管与外管之间的间距为5mm-50mm。由于半球形网格片的设置,分散相滴入连续相的方向与连续相的流动方向呈一角度,所述角度小于180

°

,例如为90

°

,45

°

等。

36.为达到错流剪切的分散效果,分散相滴入连续相的方向与连续相流动方向需形成一定切角,由此特别设计了三维分散器。详细而言,本发明分散相通过半球形网格片进入连续相中,由此进入连续相的分散相具有不同的流动方向,同时高效利用连续相流体错流剪切作用,使铝元素被均匀分散,在毫秒级时间内与硅溶胶实现快速、充分混合,提高了体系传质效率,有效解决沉淀反应体系传质效率低的问题。有利于得到粒径高度均匀、硅铝元素分布均一的分子筛材料。

37.本发明中所采用的分散技术是以具有微米级小孔的结构元件为核心,在微米级受限空间内通过减小体系的分散尺度强化混合、分散与传递,提高过程的可控性和效率。随着分散尺度的降低,流体的可控性得到了加强,同时在微米或亚毫米量级下设备内存留的原料和内部积蓄的能量都显著减小。

38.在一实施方式中,分散相流速为1~80ml/min,连续相流速为1~40ml/min。

39.在一实施方式中,晶化温度为100~220℃,晶化时间为4~30h。本发明对步骤2混合后的两相晶化产物进行过滤、洗涤、干燥、焙烧过程不作特别限定,本领域常规方法即可。

40.本发明的方法特别适用于制备的硅铝分子筛包括zsm-5,zsm-11,beta,丝光沸石,a型沸石等沸石。所制备的分子筛中,铝源以al2o3计,硅源以sio2计,铝源、硅源、模板剂与水加入量的摩尔比为:0~0.1:1:0.01~0.1:10~50。

41.由此,本发明制备过程简单容易操作,过程可控。通过调节流量和浓度,制备得到性能均一、粒径均一,微观形貌一致、硅铝元素分布均匀的分子筛。

42.以下通过具体实施例对本发明技术方案进一步进行详细描述,以下实施例和对比例中,合成出的zsm-5沸石的相对结晶度的测定采用bruker d2 phaser(德国bruker)型x射线衍射仪,实验条件为:cuka辐射(0.15418nm),管电压30kv,管电流10ma。合成出的zsm-5沸石的硅铝比的测定采用日本理学zsm100型x射线荧光光谱仪(xrf)。合成出的zsm-5沸石的晶粒形貌的测定采用jsm-6380型扫描电子显微镜,加速电压为15kv。

43.并由此计算硅铝比的相对结晶度的测定是用样品(2θ)22.5

°

~25

°

衍射峰面积与参比样(2θ)22.5

°

~25

°

衍射峰面积的百分比值计算得到的。

44.实施例和对比例中所使用的作为结晶度标准的沸石标样来自于工业zsm-5参比样,将其结晶度设定为100%。

45.以下结合实施例1-6,对比例1,对制备zsm-5的过程进行详细的说明,实施例7、8分别为应用本发明方法制备的丝光沸石和zsm-11。

46.实施例1

47.配制硫酸铝和四丙基氢氧化铵的混合溶液a,且其中al

3

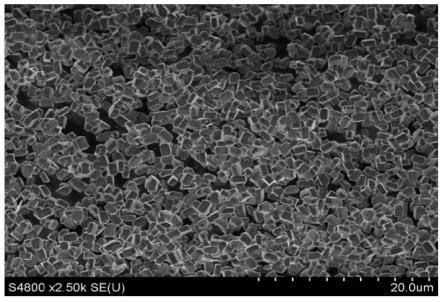

离子为0.0065mmol/l,tpaoh的浓度为0.065mmol/l,选择浓度为30%的硅溶胶作为溶液b,利用上述的分散器对这两种溶液进行混合及反应,其中a为分散相,b为连续相,通过连续相不断剪切分散相实现两相的快速混合反应,且a的流速为77.1ml/min,b的流速为38.55ml/min,将混合后的凝胶转移到反应釜内,在170℃下晶化20h,经洗涤、干燥焙烧后得到样品1。图1为样品1的tem照片,平均粒径约为1μm,图2为样品1的xrd图谱,相对结晶度为110%。

48.实施例2

49.配制硫酸铝和四丙基氢氧化铵的混合溶液a,且其中al

3

离子为0.0635mmol/l,tpaoh的浓度为0.00635mmol/l,选择浓度为30%的硅溶胶作为溶液b,利用上述的分散器对这两种溶液进行混合及反应,其中a为分散相,b为连续相,通过连续相不断剪切分散相实现两相的快速混合反应,且a的流速为39.35ml/min,b的流速为19.67ml/min,将混合后的凝胶转移到反应釜内,在200℃下晶化15h,经洗涤、干燥焙烧后得到样品2,样品晶粒形貌、大小均一,相对结晶度为105%。

50.实施例3

51.配制硫酸铝和四丙基氢氧化铵的混合溶液a,且其中al

3

离子为0.2029mmol/l,tpaoh的浓度为0.6086mmol/l,选择浓度为30%的硅溶胶作为溶液b,利用上述的分散器对这两种溶液进行混合及反应,其中a为分散相,b为连续相,通过连续相不断剪切分散相实现两相的快速混合反应,且a的流速为4.9ml/min,b的流速为20ml/min,将混合后的凝胶转移到反应釜内,在180℃下晶化24h,经洗涤、干燥焙烧后得到样品3,样品晶粒形貌、大小均一,相对结晶度为107%。

52.实施例4

53.配制硫酸铝和四丙基氢氧化铵的混合溶液a,且其中al

3

离子为0.04361mmol/l,tpaoh的浓度为0.1308mmol/l,选择浓度为30%的硅溶胶作为溶液b,利用上述的分散器对这两种溶液进行混合及反应,其中a为分散相,b为连续相,通过连续相不断剪切分散相实现两相的快速混合反应,且a的流速为22.9ml/min,b的流速为20.0ml/min,将混合后的凝胶转移到反应釜内,在170℃下晶化24h,经洗涤、干燥焙烧后得到样品4,样品晶粒形貌、大小均一,相对结晶度为97%。

54.实施例5

55.配制硫酸铝和四丙基氢氧化铵的混合溶液a,且其中al

3

离子为0.0130mmol/l,tpaoh的浓度为0.03898mmol/l,选择浓度为30%的硅溶胶作为溶液b,利用上述的分散器对这两种溶液进行混合及反应,其中a为分散相,b为连续相,通过连续相不断剪切分散相实现两相的快速混合反应,且a的流速为38.45ml/min,b的流速为10ml/min,将混合后的凝胶转移到反应釜内,在180℃下晶化24h,经洗涤、干燥焙烧后得到样品5,样品晶粒形貌、大小均一,相对结晶度为104%。

56.实施例6

57.配制硫酸铝和四丙基氢氧化铵的混合溶液a,且其中al

3

离子为0.01348mmol/l,tpaoh的浓度为0.1348mmol/l,选择浓度为10%的硅溶胶作为溶液b,利用上述的分散器对这两种溶液进行混合及反应,其中a为分散相,b为连续相,通过连续相不断剪切分散相实现两相的快速混合反应,且a的流速为38.5ml/min,b的流速为10ml/min,将混合后的凝胶转移到反应釜内,在170℃下晶化10h,经洗涤、干燥焙烧后得到样品6,样品晶粒形貌、大小均一,相对结晶度为95%。

58.对比例1

59.按照实施例1的方案,配制硫酸铝和四丙基氢氧化铵的混合溶液a,且其中al

3

离子为0.0065mmol/l,tpaoh的浓度为0.065mmol/l,选择浓度为30%的硅溶胶作为溶液b,在200r/min速度的搅拌下将a、b两相直接混合,并将凝胶转移到反应釜内,在170℃下晶化20h,经洗涤、干燥焙烧后得到对比例1。图3为对比例1的扫描电镜照片,相对结晶度为80%,粒径可达12μm。

60.实施例7

61.配制硫酸铝和四乙基氢氧化铵的混合溶液a,且其中al

3

离子为0.0065mmol/l,teaoh的浓度为0.0025mmol/l,选择浓度为30%的硅溶胶作为溶液b,利用上述的分散器对这两种溶液进行混合及反应,其中a为分散相,b为连续相,通过连续相不断剪切分散相实现两相的快速混合反应,且a的流速为11.13ml/min,b的流速为39.7ml/min,将混合后的凝胶转移到反应釜内,在120℃下晶化20h,经洗涤、干燥焙烧后得到样品7,xrd证实该样品为mor结构的丝光沸石,晶粒形貌、大小均一。

62.实施例8

63.配制硫酸铝和四乙基氢氧化铵、四丙基氢氧化铝的混合溶液a,且其中al

3

离子为0.0065mmol/l,tpaoh的浓度为0.0035mmol/l,teaoh的浓度为0.0025mmol/l,选择浓度为30%的硅溶胶作为溶液b,利用上述的分散器对这两种溶液进行混合及反应,其中a为分散相,b为连续相,通过连续相不断剪切分散相实现两相的快速混合反应,且a的流速为62.4ml/min,b的流速为37.7ml/min,将混合后的凝胶转移到反应釜内,在120℃下晶化20h,经洗涤、干燥焙烧后得到样品7,xrd证实该样品为zsm-11分子筛,且合成得到晶粒形貌、大小均一。

64.当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。