1.本发明涉及海洋防腐技术领域,尤其是涉及一种海床式牺牲阳极装置。

背景技术:

2.我国油气资源最丰富的区域是水深最深的南海海域。开发海洋中的油气资源离不开海洋平台、海底管道等各种海工装备,而恶劣的海洋环境条件对海工装备中的钢结构带来很大的挑战。海工装备的腐蚀与防护问题一向是海工装备考虑的重点因素,特别是采油管线。

3.海底管线是一项耗资巨大、施工复杂的永久性工程,一般要求在不加维修的条件下能正常使用20年以上。为了使海底管线免遭海水、海泥等环境的腐蚀,钢管的外表面采用防腐涂层和安装牺牲阳极的方法对管道进行保护。海底管道外防腐涂层将管道外表面与外部腐蚀环境隔离开,阻止环境中的腐蚀介质进入钢管的钢质外表面,以避免钢管外表面遭受海水介质引起的腐蚀破坏。目前海底管道外防腐层多选择3lpe或3lpp防腐涂层。当防腐涂层有效的覆盖管道钢质表面时,牺牲阳极不起作用,只有在防腐涂层本身存在缺陷或在运输、施工及服役过程中由于渔业等活动等对防腐涂层产生损伤,以及在服役期间由于防腐涂层老化而产生防腐涂层局部剥落而导致钢管裸露等情况下,这时裸露的钢质表面就很容易产生海水腐蚀,此时由牺牲阳极给钢管裸漏表面通以阴极电流,对钢管表面阴极极化,使管道得到保护。

4.但是,随着海底管道铺设数量的增加和使用年限的增长,原有的涂层、镯式阳极等防腐措施将逐步失效,海底管道发生事故的概率也不断增加,故需要补充防腐措施。然而,海底管道位于水下,往往难以直接更换,如果采用水下焊接牺牲阳极的方法,不仅操作困难,需要动用多种设备、多名潜水员配合协同作业,费用极高,而且需要长时间停工停产影响油气的生产运输,造成很大的经济损失。

5.为解决该问题,目前常用的有两种技术手段,分别是外加电流和牺牲阳极堆修复技术。其中外加电流修复技术需要外接电源,其只适用于具有海平面以上结构的平台、风电桩等海工装备,不适用于远离海岸线及设备平台孤立管线的修复。而传统的牺牲阳极堆结构采用竖直式结构,单堆的阳极数量少发生电流小,抗海流干扰能力弱容易出现倾倒等风险,拉扯电缆造成保护失效,若与管道碰撞则可能直接造成管道的损坏。而且,随着海流带来大量的泥沙,阳极体将被深埋在泥沙以下,这将会影响阳极的保护效果和工作寿命。此外,传统阳极堆采用的牺牲阳极材料仅适用于浅海,在深海低温环境下会出现阳极工作电位正移,消耗率高,电容量低,需要经常进行更换,成本较高。而且,传统的阳极堆结构具有一定的倾斜角度,现场焊接比较困难,且运输过程必须采用具有吊装工具的船舶,安装成本高,整套修复工艺经济性差。

技术实现要素:

6.本发明的目的是提供一种海床式牺牲阳极装置,通过设置浮漂装置,利用浮漂装

置产生的浮力,从而便于该海床式牺牲阳极装置的运输安装。

7.本发明提供一种海床式牺牲阳极装置,包括框架结构、牺牲阳极和浮漂装置,所述牺牲阳极设置于所述框架结构上,所述浮漂装置与所述框架结构相连,所述浮漂装置上设有充放气口;所述浮漂装置在充气后能够使所述海床式牺牲阳极装置漂浮于海面上,并在放气后能够使所述海床式牺牲阳极装置沉入海面下的指定位置。

8.在一种可实现的方式中,所述框架结构和所述浮漂装置均为环形结构,所述浮漂装置套设于所述框架结构外。

9.在一种可实现的方式中,所述浮漂装置包括多个浮漂单元,所述浮漂装置由多个所述浮漂单元组合形成,多个所述浮漂单元环绕所述框架结构的外围设置,每个所述浮漂单元上均设有独立的所述充放气口。

10.在一种可实现的方式中,所述牺牲阳极包括第一类牺牲阳极和第二类牺牲阳极,所述第一类牺牲阳极为镁阳极,所述第二类牺牲阳极为铝阳极,所述第一类牺牲阳极和所述第二类牺牲阳极均设置于所述框架结构上。

11.在一种可实现的方式中,所述第一类牺牲阳极和所述第二类牺牲阳极均为长条形结构,所述第一类牺牲阳极设置于所述框架结构的上方,所述第一类牺牲阳极的底端与所述框架结构相连,所述第一类牺牲阳极的顶端向上倾斜延伸设置;所述第二类牺牲阳极水平设置于所述框架结构内,所述第二类牺牲阳极的两端均与所述框架结构相连。

12.在一种可实现的方式中,所述第一类牺牲阳极和所述第二类牺牲阳极的数量均为多个,多个所述第一类牺牲阳极沿所述框架结构的宽度方向排列成两行,两行所述第一类牺牲阳极相对设置,每行的多个所述第一类牺牲阳极沿所述框架结构的长度方向依次间隔排列设置;多个所述第二类牺牲阳极沿所述框架结构的长度方向依次间隔排列设置。

13.在一种可实现的方式中,所述框架结构采用槽钢制作形成,所述第一类牺牲阳极和所述第二类牺牲阳极均与所述框架结构通过焊接固定。

14.在一种可实现的方式中,所述海床式牺牲阳极装置还包括多个仿生海草,多个所述仿生海草环绕所述牺牲阳极的外围设置,所述仿生海草用于阻挡所述牺牲阳极上的泥沙堆积。

15.在一种可实现的方式中,所述仿生海草为中空结构,所述仿生海草沿竖向设置,所述仿生海草的底部延伸至所述牺牲阳极的底部,所述仿生海草还用于将新鲜的海水输送至所述牺牲阳极的底部。

16.在一种可实现的方式中,所述仿生海草通过环氧类胶水粘接固定在所述浮漂装置上。

17.在一种可实现的方式中,所述仿生海草采用添加有碳纤维的聚四氟乙烯材质制成。

18.在一种可实现的方式中,所述海床式牺牲阳极装置还包括吊装结构,所述吊装结构与所述框架结构相连。

19.在一种可实现的方式中,所述海床式牺牲阳极装置还包括起配重作用的配重块,所述配重块与所述框架结构相连。

20.本发明提供的海床式牺牲阳极装置,在该海床式牺牲阳极装置安装时,通过浮漂装置上的充放气口对浮漂装置进行充气,利用浮漂装置产生的浮力使该海床式牺牲阳极装

置漂浮于海面上,然后通过驳船拖曳至需要安放的位置;到达指定位置后,通过浮漂装置上的充放气口对浮漂装置进行放气,逐步降低浮漂装置的浮力,使该海床式牺牲阳极装置缓慢沉入海面下的指定位置,然后再将该海床式牺牲阳极装置与管道通过电缆连接。即该海床式牺牲阳极装置通过设置浮漂装置,从而便于运输安装,且运输安装的成本更低。同时,由于可以采用较小的驳船进行运输,对于作业空间较小的位置(例如大桥的底部、某些狭小的海湾等场合)都可以直接进行安装,无需另外搭建作业平台。

附图说明

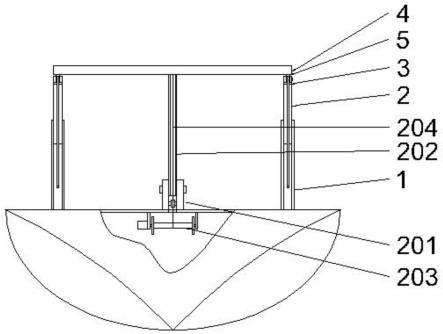

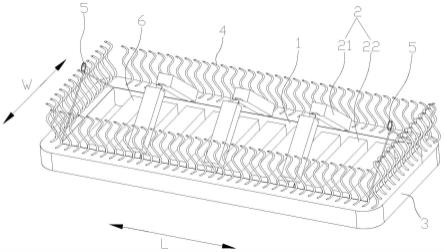

21.图1为本发明实施例中海床式牺牲阳极装置的结构示意图。

22.图2为图1的爆炸结构示意图。

23.图3为图1的侧视截面示意图。

24.图4为本发明实施例中浮漂单元的结构示意图。

25.图5为本发明实施例中仿生海草的截面示意图。

具体实施方式

26.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

27.本发明的说明书和权利要求书中的术语“第一”、“第二”、“第三”、“第四”等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

28.本发明的说明书和权利要求书中所涉及的上、下、左、右、前、后、顶、底等(如果存在)方位词是以附图中的结构位于图中的位置以及结构相互之间的位置来定义的,只是为了表达技术方案的清楚及方便。应当理解,方位词的使用不应限制本发明请求保护的范围。

29.如图1至图4所示,本发明实施例提供的海床式牺牲阳极装置,包括框架结构1、牺牲阳极2和浮漂装置3,牺牲阳极2设置于框架结构1上,浮漂装置3与框架结构1相连,浮漂装置3上设有充放气口310;浮漂装置3在充气后能够使海床式牺牲阳极装置漂浮于海面上,并在放气后能够使海床式牺牲阳极装置沉入海面下的指定位置。

30.具体地,本发明实施例提供的海床式牺牲阳极装置,在该海床式牺牲阳极装置安装时,通过浮漂装置3上的充放气口310对浮漂装置3进行充气,利用浮漂装置3产生的浮力使该海床式牺牲阳极装置漂浮于海面上,然后通过驳船拖曳至需要安放的位置;到达指定位置后,通过浮漂装置3上的充放气口310对浮漂装置3进行放气,逐步降低浮漂装置3的浮力,使该海床式牺牲阳极装置缓慢沉入海面下的指定位置,然后再将该海床式牺牲阳极装置与管道通过电缆连接。即该海床式牺牲阳极装置通过设置浮漂装置3,从而便于运输安装,且运输安装的成本更低。同时,由于无需采用具有起重结构的驳船进行运输,故可以采用较小的驳船进行运输(而传统的阳极堆结构在运输过程中必须采用具有吊装工具的船舶,故一般船舶体积较大),对于作业空间较小的位置(例如大桥的底部、某些狭小的海湾等场合)都可以直接进行安装,无需另外搭建作业平台。

31.如图1及图4所示,作为一种实施方式,框架结构1和浮漂装置3均为环形结构,浮漂装置3套设于框架结构1外,浮漂装置3与框架结构1通过环氧类胶水粘接固定。浮漂装置3包括多个浮漂单元31,浮漂装置3由多个浮漂单元31组合形成,多个浮漂单元31环绕框架结构

1的外围设置,每个浮漂单元31上均设有独立的充放气口310。当然,在其它实施例中,浮漂装置3也可以为一个整体的环形结构。

32.具体地,在本实施例中,浮漂装置3采用橡胶材质制成,充气后体积膨胀以提供浮力,浮漂装置3的浮力上限根据海床式牺牲阳极装置的总质量确定。本实施例通过将框架结构1设置为环形结构,从而便于牺牲阳极2的安装,同时能够降低该海床式牺牲阳极装置的重心,提高其在洋流中的稳定性。通过将浮漂装置3设置为环绕框架结构1的环形结构,能够平衡该海床式牺牲阳极装置各部分所受的浮力,增加其在运输过程中的稳定性,防止其在运输过程中发生倾倒。同时,通过将浮漂装置3设置为多个小的浮漂单元31,各个独立的浮漂单元31能够单独调节装置各处的浮力(整个装置的质量分布可能不是均匀的),使装置各处保持平衡;同时,在对浮漂装置3进行放气使该海床式牺牲阳极装置下沉时,各个浮漂单元31能够独立放气,使各位置处的浮力缓慢均匀减小,从而使得该海床式牺牲阳极装置能够缓慢沉入海面下的指定位置,防止其下沉时发生倾倒。

33.如图1及图2所示,作为一种实施方式,牺牲阳极2为阳极组合体,其包括第一类牺牲阳极21和第二类牺牲阳极22,第一类牺牲阳极21为镁阳极,第二类牺牲阳极22为铝阳极,第一类牺牲阳极21和第二类牺牲阳极22均设置于框架结构1上。

34.具体地,在本实施例中,第一类牺牲阳极21和第二类牺牲阳极22均由铁芯(图未示)和阳极材料组成。第一类牺牲阳极21的铁芯为o型钢制圆柱,第二类牺牲阳极22的铁芯为槽钢。第一类牺牲阳极21的材质为镁阳极,第二类牺牲阳极22的材质为适用于深海环境的低铁铝阳极。由于镁阳极的电位较负,在阳极组合体工作初期,整个装置通过镁阳极(第一类牺牲阳极21)发生的电流提供保护,使失去防护的海底管线快速极化至被保护电位,以达到更好的保护效果。而由于镁阳极的电容量较低消耗较快,在工作中后期主要通过深海铝阳极(第二类牺牲阳极22)提供阴极保护,该阳极的工作电位在-1.1v左右,与常见的管道材料间均存在较大的电位差,且不受海洋深度和温度的影响,腐蚀均匀性好,不会出现结壳现象。

35.具体地,在本实施例中,第一类牺牲阳极21的生产制造可采用常规镁阳极的铸造工艺,配方可参照相关的国家标准(如gb/t 17731-2015镁合金牺牲阳极)。第二类牺牲阳极22采用传统的深海低铁铝阳极配方,但生产制造过程与传统铝阳极有一定的差异,熔炼不再采用传统的高纯铝锭作为原材料熔炼铸造,而是直接在原铝精炼过程中加入zn、in等合金元素,采用分层电解精炼工艺,使原铝中比铝更正电性的杂质(如fe、cu、si等不发生电化学溶解的杂质)留在下层合金中,上层电解液直接生产含有zn、in等合金原液,之后通过电磁搅拌等工艺混和均匀后直接浇铸成牺牲阳极。

36.如图1及图2所示,作为一种实施方式,第一类牺牲阳极21和第二类牺牲阳极22均为长条形结构,第一类牺牲阳极21设置于框架结构1的上方,第一类牺牲阳极21的底端与框架结构1相连,第一类牺牲阳极21的顶端向上倾斜延伸设置(即与竖向方向存在夹角),且第一类牺牲阳极21顶端的倾斜方向靠近框架结构1的中心(即第一类牺牲阳极21向内倾斜);第二类牺牲阳极22设置于框架结构1内,第二类牺牲阳极22水平设置,第二类牺牲阳极22的两端均与框架结构1相连。

37.具体地,在本实施例中,由于第一类牺牲阳极21向上延伸设置,即第一类牺牲阳极21向上伸出,故在工作过程中第一类牺牲阳极21能够被较快地溶解消耗(其与新鲜海水接

触更充分),从而使得工作初期海底管线能够快速极化至被保护电位,以达到更好的保护效果。同时,由于第一类牺牲阳极21向上倾斜延伸设置,第二类牺牲阳极22水平设置于框架结构1内,能够减少牺牲阳极2的受力面积,从而减少海流的影响,同时降低了整个装置的重心(比传统的阳极堆结构重心更低),使其稳定性更强。

38.如图1所示,作为一种实施方式,框架结构1采用槽钢制作形成,第一类牺牲阳极21和第二类牺牲阳极22均与框架结构1通过焊接固定。

39.具体地,在本实施例中,框架结构1为方形结构,框架结构1由四根槽钢焊接形成。

40.如图1所示,作为一种实施方式,第一类牺牲阳极21和第二类牺牲阳极22的数量均为多个,多个第一类牺牲阳极21沿框架结构1的宽度方向w排列成两行,该两行第一类牺牲阳极21相对设置,每行的多个第一类牺牲阳极21沿框架结构1的长度方向l依次间隔排列设置,且考虑到焊接安装等因素,相邻的第一类牺牲阳极21之间的间距不应低于10cm;多个第二类牺牲阳极22沿框架结构1的长度方向l依次间隔排列设置。

41.具体地,第一类牺牲阳极21和第二类牺牲阳极22的数量以及框架结构1的长宽尺寸可根据被保护管线的长度确定。

42.如图1及图2所示,作为一种实施方式,海床式牺牲阳极装置还包括多个仿生海草4,仿生海草4为柔性结构,多个仿生海草4环绕牺牲阳极2的外围设置,仿生海草4用于阻挡牺牲阳极2上的泥沙堆积。

43.如图1、图3及图5所示,作为一种实施方式,仿生海草4为中空结构,仿生海草4沿竖向设置,仿生海草4的底部延伸至牺牲阳极2的底部,仿生海草4还用于将新鲜的海水输送至牺牲阳极2的底部。

44.具体地,本实施例通过在牺牲阳极2的外围设置仿生海草4,仿生海草4能够顺着海流方向摆动,由于仿生海草4的阻尼作用,使海水流速降低,从而有效阻止海流带来的泥沙,防止泥沙堆积到牺牲阳极2上,延长牺牲阳极2被泥沙掩埋的时间,增加牺牲阳极2的使用寿命。此外,由于仿生海草4还具有中空的管道,即使在工作末期牺牲阳极2被泥沙完全掩埋,也可以通过仿生海草4的中空管道将新鲜的海水输送到牺牲阳极2底部,保证牺牲阳极2的活性,有利于牺牲阳极2的溶解,维持其正常的工作。

45.如图3所示,作为一种实施方式,仿生海草4可以为弯折结构,其可以弯折成l形等结构,其底端弯折延伸至牺牲阳极2的底部位置处。

46.如图3所示,作为一种实施方式,仿生海草4通过环氧类胶水粘接固定在浮漂装置3上。

47.如图5所示,作为一种实施方式,仿生海草4采用添加有碳纤维41的聚四氟乙烯42材质制成。

48.具体地,在本实施例中,仿生海草4采用耐海水浸泡、抗长期冲刷的新型高分子材料加工而成,该材料根据聚四氟乙烯42进行改性,在结构中增加碳纤维41,使其柔韧性更好,强度更高,提高了仿生海草4的抗冲刷性。

49.如图1及图2所示,作为一种实施方式,海床式牺牲阳极装置还包括吊装结构5,吊装结构5与框架结构1相连。吊装结构5的数量为两个,该两个吊装结构5分别与框架结构1的两端相连。

50.具体地,在本实施例中,海床式牺牲阳极装置可采用单元模块化制造、现场组装的

方式,在其组装完成后将浮漂装置3充气,然后利用吊装工具连接吊装结构5将该海床式牺牲阳极装置吊装到海面上,再通过驳船拖曳至需要安放的位置,之后对浮漂装置3进行放气,逐步降低浮漂装置3的浮力,使阳极沉入指定的位置,而后将阳极与管道之间通过电缆连接。

51.如图1所示,作为一种实施方式,海床式牺牲阳极装置还包括配重块6,配重块6与框架结构1相连。配重块6设置于框架结构1内,配重块6的两端均与框架结构1通过焊接固定。配重块6的数量为两个,该两个配重块6分别对应框架结构1的两端设置。配重块6不仅能够起配重作用,使整个装置的质量分布均匀,而且能够增加装置的重量,提升装置的稳定性和抗海流能力。

52.本发明实施例提供的海床式牺牲阳极装置旨在解决传统框架式阳极安装困难、抗海流能力弱、保护区域有限、制造成本高等问题,其优点包括:

53.1、通过设置浮漂装置3,从而便于运输安装,且运输安装的成本更低。同时,由于无需采用具有起重结构的驳船进行运输,故可以采用较小的驳船进行运输,对于作业空间较小的位置(例如大桥的底部、某些狭小的海湾等场合)都可以直接进行安装,无需另外搭建作业平台;此外,该海床式牺牲阳极装置采用模块化设计,可以在现场进行焊接安装,在陆地上运输更为方便;

54.2、通过采用镁、铝组合式牺牲阳极的结构设计,与传统的阳极相比,工作初期的发生电流更大(单个模块的发生电流大于20a),单个阳极组合体保护管线的长度更长,故能够节省成本,大大降低安装的工作量,而且可以使失去保护的管道迅速极化至被保护状态,在工作过程中第一类牺牲阳极21能够被较快地消耗,之后通过底部的第二类牺牲阳极22进行保护,可以适用于任意水深管线的保护;

55.3、通过在牺牲阳极2的外围设置仿生海草4,仿生海草4能够顺着海流方向摆动,由于仿生海草4的阻尼作用,使海水流速降低,从而有效阻止海流带来的泥沙,防止泥沙堆积到牺牲阳极2上,延长牺牲阳极2被泥沙掩埋的时间,增加牺牲阳极2的使用寿命。此外,由于仿生海草4还具有中空的管道,即使在工作末期牺牲阳极2被泥沙完全掩埋,也可以通过仿生海草4的中空管道将新鲜的海水输送到牺牲阳极2底部,保证牺牲阳极2的活性,有利于牺牲阳极2的溶解,维持其正常的工作,解决了传统地毯式阳极易被掩埋的问题;

56.4、该海床式牺牲阳极装置的重心低、稳定性高,可在海底洋流<2m/s的环境中保持稳定,解决了传统框架式阳极抗洋流能力弱、易倒伏的问题;

57.5、深海铝阳极(第二类牺牲阳极22)的制造工艺与传统制造工艺相比,直接在铝精炼过程中引入合金元素,保证牺牲阳极中的合金元素更加均匀,杂质更少,同时将铸造铝锭-熔炼铝锭和合金锭-浇铸牺牲阳极的过程简化为直接铸造牺牲阳极,整个过程中的生产成本更低,同时避免了生产过程中引入铁等杂质元素,性能更好。

58.实例:某管径为12英寸的海底管线长度为1000米,在使用一定年限后,其表面涂层完全破损,需要进行阴极保护修复。管道周边水温最低在6℃左右,水深约300m,规定设计电流密度为120ma/m2,需要延长使用寿命20年,需配置本发明提供的海床式牺牲阳极装置8组。通过仿真模拟该管道的电位约为-900mv,能够达到需要保护的效果。阳极在工作6个月后其表面无泥沙堆积,保护效果与模拟结果相同。

59.以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉

本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。