1.本发明涉及高压输变电领域,特别涉及一种电瓷瓷件内部刚玉相含量的测试和计算方法。

背景技术:

2.高强度悬式瓷绝缘子是高压输变电线路中用于支持和绝缘导体的外绝缘部件。目前,它基本由粘土、长石、石英和高铝(包括煅烧铝矾土、工业氧化铝)等四类原料经研磨、过筛除铁、压滤、陈腐、真空练泥、修坯、干燥、上釉上砂、烧成、胶装养护所得。高强度悬式瓷绝缘子的性能直接影响着高压输变电线路运营的安全性和可靠性。高强度悬式瓷绝缘子作为一种典型的普通陶瓷,它的性能取决于它的内部组成和结构。因此研究电瓷瓷件内部物相组成具有十分重要的意义。

3.高强度悬式瓷绝缘子瓷坯由晶相、玻璃相和气孔相三相组成,其中显微结构中的晶相对陶瓷材料的性能起主导作用。目前高强度悬式瓷绝缘子普遍采用高强度铝质瓷,在其显微结构中不可避免会存在大量的刚玉晶相、莫来石相,有时甚至还有石英相,其中刚玉晶相作为主晶相,它是电瓷材料性能的主导物相,刚玉晶相含量直接影响到瓷坯的力学性能,因此有必要对电瓷材料中的刚玉相进行定量分析。

4.对于材料中物相的定量分析,目前较为常用的是x射线衍射分析(xrd)。但是对于电瓷材料,由于其内部存在大量的玻璃相,还有可能有一定量的衍生物,用xrd方法直接分析计算,得到电瓷中的刚玉相含量经常会受到玻璃相以及衍生物(玻璃相以及衍生物中含有al2o3成分,xrd方法会将其误认为刚玉相)的影响,出现较大偏差。

5.为此,如何提供一种能够避免电瓷材料中玻璃相以及衍生物中al2o3对电瓷瓷件内部刚玉相含量的测量造成影响,从而得到更精确的电瓷瓷件内部刚玉相含量的电瓷瓷件内部刚玉相含量的测试和计算方法是本领域技术人员亟需解决的问题。

技术实现要素:

6.有鉴于此,本发明提出了一种电瓷瓷件内部刚玉相含量的测试和计算方法。本方法通过将预处理后的电瓷瓷件作为测试样品,置于烧杯中,加入氢氟酸,使其反应完全,腐蚀掉测试样品中的玻璃相、石英晶相以及其他衍生物等,莫来石晶相在氢氟酸中也会缓慢的溶解于氢氟酸中,而刚玉相耐氢氟酸腐蚀,由此得到仅含刚玉颗粒(al2o3)和莫来石(3al2o

3-2sio2)颗粒的残渣,计算残渣在测试样品中的含量百分比ω;再通过x-射线荧光光谱得到残渣中sio2的含量d,反推莫来石中的al2o3在残渣中的含量g;最后根据残渣在测试样品中的含量百分比ω、残渣中al2o3的含量e以及莫来石中的al2o3在残渣中的含量g计算测试样品中刚玉相的含量百分比m,消除莫来石(3al2o

3-2sio2)颗粒中al2o3对电瓷瓷件内部刚玉相含量的测量的影响,得到避免电瓷材料中玻璃相以及衍生物中al2o3对电瓷瓷件内部刚玉相含量的测量造成影响的精确电瓷瓷件内部刚玉相含量。

7.为了实现上述目的,本发明采用如下技术方案:

8.一种电瓷瓷件内部刚玉相含量的测试和计算方法,其特征在于,包括:

9.步骤(1):对电瓷瓷件进行预处理,得到测试样品。

10.步骤(2):将测试样品置于烧杯中,加入氢氟酸,发生反应。

11.步骤(3):计算步骤(2)反应完全后得到的残渣在测试样品中的含量百分比ω。

12.步骤(4):通过残渣中sio2的含量d,反推莫来石中的al2o3在残渣中的含量g。

13.步骤(5):根据残渣在测试样品中的含量百分比ω、残渣中al2o3的含量e以及莫来石中的al2o3在残渣中的含量g计算测试样品中刚玉相的含量百分比m。

14.可选的,步骤(1)中,预处理包括:去除瓷砂、釉层,破碎、研磨以及干燥。

15.可选的,在经过研磨后得到的瓷粉能通过≥200目的筛网。

16.可选的,步骤(2)中,测试样品的质量为ag;氢氟酸浓度为40%,质量为lml;l:a≥100。

17.可选的,步骤(3)中,通过对步骤(2)反应完全后得到的残渣进行过滤、清洗后,置于恒重为bg的坩埚中灰化,随后将带有残渣的坩埚放入800℃马弗炉中保温1h至恒重,再放入干燥器中冷却至室温,称量带有残渣的坩埚为cg,通过下式计算残渣在测试样品中的含量百分比ω:

18.ω=(c-b)/a*100%;

19.其中,ω为残渣在测试样品中的含量百分比;c为带有残渣的坩埚的质量;b为坩埚的质量;a为测试样品的质量。

20.可选的,步骤(4)中,采用x-射线荧光光谱得到残渣中sio2的含量d,采用以下公式反推莫来石中的al2o3在残渣中的含量g:

21.f=d/0.2817;

22.g=f*0.7183;

23.其中,f为残渣中莫来石的含量;d为残渣中sio2的含量;0.2817为sio2在莫来石中的相对分子质量含量百分比;g为莫来石中的al2o3在残渣中的含量;0.7183为al2o3在莫来石中的相对分子质量含量百分比。

24.可选的,步骤(5)中,采用x-射线荧光光谱得到残渣中al2o3的含量e,采用以下公式计算测试样品中刚玉相的含量百分比m:

25.m=(e-g)*ω;

26.其中,m为测试样品中刚玉相的含量百分比;e为残渣中al2o3的含量;g为莫来石中的al2o3在残渣中的含量;ω为残渣在测试样品中的含量百分比。

27.可选的,在步骤(5)计算测试样品中刚玉相的含量百分比m后,还包括:将测试样品中刚玉相的含量百分比m与通过xrd图谱得出的电瓷中的刚玉相含量进行对比论证。

28.经由上述的技术方案可知,与现有技术相比,提出了一种电瓷瓷件内部刚玉相含量的测试和计算方法。本方法通过将预处理后的电瓷瓷件作为测试样品,置于烧杯中,加入氢氟酸,使其反应完全,腐蚀掉测试样品中的玻璃相、石英晶相以及其他衍生物等,莫来石晶相在氢氟酸中也会缓慢的溶解于氢氟酸中,而刚玉相耐氢氟酸腐蚀,由此得到仅含刚玉颗粒(al2o3)和莫来石(3al2o

3-2sio2)颗粒的残渣,计算残渣在测试样品中的含量百分比ω;再通过x-射线荧光光谱得到残渣中sio2的含量d,反推莫来石中的al2o3在残渣中的含量g;最后根据残渣在测试样品中的含量百分比ω、残渣中al2o3的含量e以及莫来石中的al2o3在

残渣中的含量g计算测试样品中刚玉相的含量百分比m,消除莫来石(3al2o

3-2sio2)颗粒中al2o3对电瓷瓷件内部刚玉相含量的测量的影响,得到避免电瓷材料中玻璃相以及衍生物中al2o3对电瓷瓷件内部刚玉相含量的测量造成影响的精确电瓷瓷件内部刚玉相含量。

附图说明

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

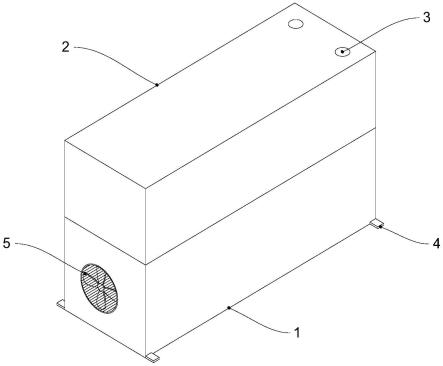

30.图1为本发明的流程示意图。

31.图2为本发明的xrd图谱示意图。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.本发明实施例公开了一种电瓷瓷件内部刚玉相含量的测试和计算方法,其特征在于,如图1所示,包括:

34.步骤(1):对电瓷瓷件进行预处理,包括:首先,去除表面的瓷砂、釉层;然后,破碎为小块,再经研磨成瓷粉,瓷粉能完全通过≥200目的筛网;最后,将瓷粉在100℃~110℃干燥箱中烘2h,然后置于干燥器中冷却至室温备用,得到测试样品。

35.在去除表面瓷砂、釉层、破碎以及研磨过程中,不能引入耐氢氟酸腐蚀的物质(可以用碳化钨研磨罐或者用玛瑙研钵)。

36.步骤(2):将ag的测试样品置于聚四氟乙烯烧杯中,加入lml浓度为40%的氢氟酸,常温下放置于通风柜中发生反应,放置过程中,不定时的用塑料棒缓慢搅拌;为确保反应完全,l:a≥100;反应完全后腐蚀掉测试样品中的玻璃相、石英晶相以及其他衍生物等,得到仅含刚玉颗粒(al2o3)和莫来石(3al2o

3-2sio2)颗粒的残渣。

37.步骤(3):通过对步骤(2)中放置达到所需时间(≥10min),反应完全后得到的残渣进行过滤、清洗后,置于恒重为bg的坩埚中灰化,随后将带有残渣的坩埚放入800℃马弗炉中保温1h至恒重,再放入干燥器中冷却至室温,称量带有残渣的坩埚为cg,通过下式计算残渣在测试样品中的含量百分比ω(所用的坩埚为铂金坩埚,避免氢氟酸对坩埚内壁的腐蚀导致数据偏差):

38.ω=(c-b)/a*100%;

39.其中,ω为残渣在测试样品中的含量百分比;c为带有残渣的坩埚的质量;b为坩埚的质量;a为测试样品的质量;取平行测定结果的算术平均值为测定结果,两次平行测定结果的绝对差值不大于0.5%。

40.步骤(4):采用x-射线荧光光谱得到残渣中sio2的含量d,采用以下公式根据残渣中sio2的含量d,反推莫来石中的al2o3在残渣中的含量g:

41.f=d/0.2817;

42.g=f*0.7183;

43.其中,f为残渣中莫来石的含量;d为残渣中sio2的含量;0.2817为sio2在莫来石中的相对分子质量含量百分比;g为莫来石中的al2o3在残渣中的含量;0.7183为al2o3在莫来石中的相对分子质量含量百分比。

44.步骤(5):采用x-射线荧光光谱得到残渣中al2o3的含量e,采用以下公式根据残渣在测试样品中的含量百分比ω、残渣中al2o3的含量e以及莫来石中的al2o3在残渣中的含量g计算测试样品中刚玉相的含量百分比m:

45.m=(e-g)*ω;

46.其中,m为测试样品中刚玉相的含量百分比;e为残渣中al2o3的含量;g为莫来石中的al2o3在残渣中的含量;ω为残渣在测试样品中的含量百分比。

47.在步骤(5)计算测试样品中刚玉相的含量百分比m后,还包括:将测试样品中刚玉相的含量百分比m与通过xrd图谱得出的电瓷中的刚玉相含量进行对比论证,如下:

48.应用x-射线荧光光谱得到测试样品的化学组成百分比,如表1所示。

49.表1

50.检测项目含量(%)sio253.45al2o339.89fe2o30.82tio20.27cao0.11mgo0.23k2o3.11na2o0.51bao1.51so30.009总量99.91

51.如图2,应用xrd图谱,可直接得出测试样品的组成百分比:刚玉相33.30%、石英相4.90%、莫来石相15.30%、玻璃相46.40%。

52.通过由xrd图谱法得到的测试样品的组成百分比计算测试样品中的al2o3的百分比,与x-射线荧光光谱得到的测试样品的al2o3的百分比做对比,证明xrd图谱法存在误差如下:

53.即使在不考虑玻璃相中存在的al2o3的情况下,仅用物相组成中的刚玉相和莫来石相反算测试样品中的al2o3含量:=33.3% 15.3%*0.7183=44.29%,比x-射线荧光光谱得到的测试样品的al2o3的百分比39.89%还高4.3%,显然xrd图谱法计算测试样品中刚玉相含量百分比与莫来石含量百分比存在al2o3的重叠,具有较大误差。

54.而应用本发明的一种电瓷瓷件内部刚玉相含量的测试和计算方法,相比于xrd图谱法得到的受玻璃相、莫来石相中al2o3影响得出的刚玉相含量百分比33.3%,不仅去除了玻璃相、石英晶相以及其他衍生物中al2o3成分的影响,还去除了莫来石(3al2o

3-2sio2)颗粒

中al2o3成分的影响,最后精确得出测试样品中的刚玉相含量百分比为24.8%,如表2所示。

55.表2

[0056][0057][0058]

本发明实施例公开了一种电瓷瓷件内部刚玉相含量的测试和计算方法。本方法通过将预处理后的电瓷瓷件作为测试样品,置于烧杯中,加入氢氟酸,使其反应完全,腐蚀掉测试样品中的玻璃相、石英晶相以及其他衍生物等,莫来石晶相在氢氟酸中也会缓慢的溶解于氢氟酸中,而刚玉相耐氢氟酸腐蚀,由此得到仅含刚玉颗粒(al2o3)和莫来石(3al2o

3-2sio2)颗粒的残渣,计算残渣在测试样品中的含量百分比ω;再通过x-射线荧光光谱得到残渣中sio2的含量d,反推莫来石中的al2o3在残渣中的含量g;最后根据残渣在测试样品中的含量百分比ω、残渣中al2o3的含量e以及莫来石中的al2o3在残渣中的含量g计算测试样品中刚玉相的含量百分比m,消除莫来石(3al2o

3-2sio2)颗粒中al2o3对电瓷瓷件内部刚玉相含量的测量的影响,得到避免电瓷材料中玻璃相以及衍生物中al2o3对电瓷瓷件内部刚玉相含量的测量造成影响的精确电瓷瓷件内部刚玉相含量。

[0059]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0060]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。