1.本技术涉及噪音检测技术领域,尤其是涉及一种生产线噪音检测设备。

背景技术:

2.生产线上的噪音是生产时普遍存在的一个问题,由于生产线中集中了较多的设备同时运行,使得生产线周边长时间处于噪音环境中,不仅对工作人员的身心健康造成影响还会影响周边居民的生活环境。

3.目前,对于生产线中设备运行产生的噪音,通常由工作人员手持检测仪进行检测,由于生产线中不同设备产生的噪音大小不同,需要工作人员手持设备对不同方位,甚至不同高度处的设备进行检测,过程十分费时费力。

技术实现要素:

4.为了便于对不同高度以及不同方位处的设备噪音进行检测,本技术提供一种生产线噪音检测设备。

5.本技术提供的一种生产线噪音检测设备,采用如下的技术方案:一种生产线噪音检测设备,包括底座,底座上沿竖直方向设置有往复丝杆和限位杆,往复丝杆和限位杆平行,底座上设有用于驱动往复丝杆转动的第一步进电机,往复丝杆上设有检测仪,检测仪的一端与往复丝杆螺接另一端与限位杆抵接,检测仪上设有报警器。

6.通过采用上述技术方案,第一步进电机能够驱动往复丝杆转动,配合限位杆对检测仪进行限位,使得检测仪能够沿竖直方向来回移动,当检测出噪音超出一定标准时检测仪上的报警器能够发出警报,从而实现对不同高度处的设备噪音进行检测的效果。

7.本技术在一较佳示例中可以进一步配置为:底座与第一步进电机之间设置有转盘,转盘下端端面的中部设有转轴,转轴与底座转动连接,转轴上同轴设置有被动齿轮,底座上设有第二步进电机,第二步进电机的转轴上同轴设置有主动齿轮,主动齿轮与被动齿轮啮合。

8.通过采用上述技术方案,第二步进电机能够驱动主动齿轮转动,主动齿轮带动被动齿轮转动,使得与底座转动连接的转盘能够转动,从而带动转盘上的检测仪转动,进而实现对不同方位处的设备噪音件检测的效果。

9.本技术在一较佳示例中可以进一步配置为:限位杆内部沿竖直方向开设有空槽,往复丝杆同轴穿设于限位杆的空槽内,限位杆周面上沿竖直方向开设有与空槽连通的滑槽,检测仪的一端与滑槽内壁抵接。

10.通过采用上述技术方案,将往复丝杆穿设于限位杆的空槽内,以便于减小杂物灰尘等吸附在往复丝杆上,从而减小了对检测仪转动的影响。

11.本技术在一较佳示例中可以进一步配置为:转轴上同轴设置有轴承,转轴与轴承内圈固定,轴承外圈与底座固定。

12.通过采用上述技术方案,转轴通过轴承与底座转动连接,能够减小转轴转动时的

摩擦阻力,从而减小了转轴与底座之间的磨损。

13.本技术在一较佳示例中可以进一步配置为:限位杆外壁上沿竖直方向开设有刻度线,转盘周面上同样设置有刻度线。

14.通过采用上述技术方案,限位杆和转盘上刻度线的设置,便于及时记录检测仪发出警报时的朝向以及高度,以便于找出噪音超标的设备。

15.本技术在一较佳示例中可以进一步配置为:限位杆顶部设有用于封闭空槽的盖板。

16.通过采用上述技术方案,空槽顶部的盖板能够起到限位的效果,以便于减小检测仪从往复丝杆顶部转出的可能。

17.本技术在一较佳示例中可以进一步配置为:盖板上穿设有螺栓,螺栓穿过盖板后与限位杆顶部螺接。

18.通过采用上述技术方案,盖板与限位杆顶部通过螺栓固定,便于拆卸后取出检测仪进行数据导出等操作。

19.本技术在一较佳示例中可以进一步配置为:滑槽竖直方向的底部设有压簧,压簧底部与滑槽的侧壁固定。

20.通过采用上述技术方案,滑槽底部的压簧能够为检测仪与滑槽槽底之间提供缓冲,减小了检测仪受损的可能。

21.综上所述,本技术包括以下有益技术效果:

22.1.通过第一步进电机驱动往复丝杆转动,能够带动检测仪沿竖直方向来回移动,通过第二步进电机驱动转盘转动,能够带动检测仪转动,从而实现对不同高度以及不同方位处的噪音进行检测的效果;

23.2.限位杆上的盖板可拆,便于将检测仪取下进行数据读取等操作;

24.3.限位杆与转盘上的刻度线便于观测检测仪的朝向与高度,以便于确定警报响起时的噪音来源。

附图说明

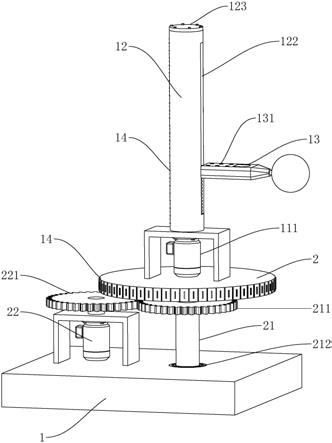

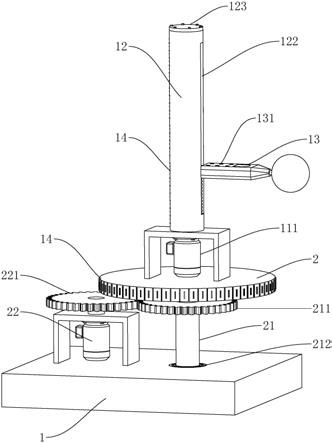

25.图1是本技术实施例的整体结构示意图;

26.图2是本技术实施例另一视角的结构示意图。

27.附图标记说明:1、底座;11、往复丝杆;111、第一步进电机;12、限位杆;121、空槽;122、滑槽;123、盖板;124、螺栓;125、压簧;13、检测仪;131、报警器;14、刻度线;2、转盘;21、转轴;211、被动齿轮;212、轴承;22、第二步进电机;221、主动齿轮。

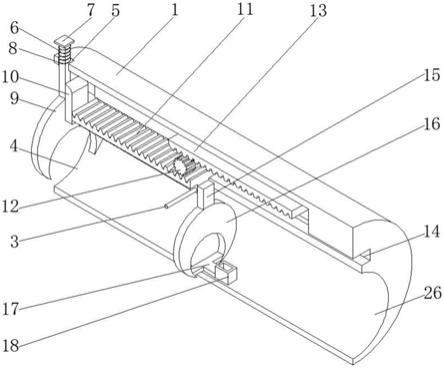

具体实施方式

28.以下结合附图1

‑

2对本技术作进一步详细说明。

29.本技术实施例公开了一种生产线噪音检测设备,如图1所示,一种生产线噪音检测设备,包括底座1和转动安装在底座1上方的转盘2,转盘2上沿竖直方向固定有第一步进电机111,第一步进电机111的转轴21上固定有往复丝杆11,往复丝杆11沿竖直方向延伸,转盘2上固定有与往复丝杆11平行的限位杆12。

30.往复丝杆11上螺接有用于检测噪音的检测仪13,检测仪13的一端与限位杆12抵

接,从而能够通过第一步进电机111驱动往复丝杆11转动,配合限位杆12的限位作用,使得检测仪13能够沿竖直方向来回移动,以便于对不同高度处的设备噪音进行检测,同时转动转盘2还能够改变检测仪13的朝向,从而便于对不同方位处的设备噪音进行检测,检测仪13上设有报警器131,以便于检测出超出一定标准的噪音时发出警报。

31.如图1、2所示,限位杆12上沿其长度方向开设有空槽121,空槽121贯穿限位杆12的两端设置,往复丝杆11滑动穿设于限位杆12的空槽121内,限位杆12外侧沿其长度方向开设有与空槽121连通的滑槽122,检测仪13上远离往复丝杆11的一端位于滑槽122内。

32.通过将往复丝杆11穿设在限位杆12的空槽121内,能够对往复丝杆11起到一定的防护效果,减少了灰尘等杂物吸附到往复丝杆11上的可能,从而便于持续带动检测仪13移动。

33.限位杆12顶部安装有用于封闭空槽121的盖板123,以便于对检测仪13起到限位的效果,减小了检测仪13从滑槽122内滑出的可能;盖板123上穿设有螺栓124,螺栓124穿过盖板123的一端与限位杆12端面螺接,使得盖板123与限位杆12之间可拆连接,以便于将检测仪13取下后进行导出数据等操作。

34.滑槽122槽底安装有压簧125,压簧125底部与滑槽122槽底固定,压簧125的设置能够对检测仪13移动至滑槽122底部时起到缓冲的效果,从而减小了检测仪13与滑槽122槽底发生碰撞导致损坏的可能。

35.底座1上端面的中部竖直安装有轴承212,轴承212的内圈竖直固定有一根转轴21,转盘2与转轴21的上端固定,转盘2通过轴承212与底座1转动连接能够减小转动时的摩擦阻力,从而减小了转盘2与底座1之间的磨损。

36.转盘2底部安装有被动齿轮211,被动齿轮211同轴套设于转轴21上,被动齿轮211与转轴21外壁固定,底座1上竖直固定有第二步进电机22,第二步进电机22的转轴21上同轴固定有主动齿轮221;主动齿轮221与被动齿轮211啮合以便于驱动被动齿轮211转动,从而驱动转盘2转动。

37.限位杆12的侧壁上以及转盘2的周向侧壁上均开设有刻度线14,刻度线14的设置便于观测警报响起时检测仪13的朝向以及高度,从而便于确定生产线中噪音超出标准的设备。

38.本技术实施例的实施原理为:检测时,通过第一步进电机111驱动往复丝杆11转动固定角度,带动检测仪13沿竖直方向移动固定距离,同时第二步进电机22驱动转盘2转动固定角度,带动检测仪13转动固定角度。从而使检测仪13能够朝向不同方位以及不同高度处的设备进行检测。

39.综上所述,本技术具有:便于对不同高度以及不同方位处的设备噪音进行检测的优点。

40.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。