1.本发明涉及电缆技术领域,具体为一种深水消磁电缆及其加工装置。

背景技术:

2.电缆通常是由几根或几组导线绞合而成的类似绳索的电缆,每组导线之间相互绝缘,并常围绕着一根中心扭成,整个外面包有高度绝缘的覆盖层,通常架设在空中或填埋装在地下,用于电讯号或电力的输送;

3.为了获取不同长度的电缆线,现有的电缆线切割机通常利用高速旋转的圆盘切刀对电缆线进行切割,但在切割过程中,电缆的绝缘胶套以及金属线会产生很多废屑,而现有的切割设备大多为非封闭式装置,因此容易起导致切割过程中产生的废屑溅射于空气中,且飞溅距离不一,人工收集效率以及难度较大,而若不及时对其进行收集,废屑飘落至工作设备内部,容易影响设备工作,且污染环境。

技术实现要素:

4.本发明的目的就在于为了解决现有的切割设备大多为非封闭式装置,因此容易起导致切割过程中产生的废屑溅射于空气中,且飞溅距离不一,人工收集效率以及难度较大,而若不及时对其进行收集,废屑飘落至工作设备内部,容易影响设备工作,且污染坏境的问题,而提出一种深水消磁电缆及其加工装置。

5.本发明的目的可以通过以下技术方案实现:

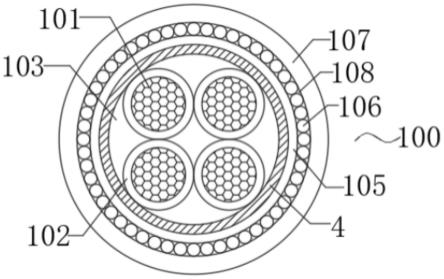

6.一种深水消磁电缆,包括电缆本体,所述电缆本体由耐腐蚀耐磨聚氨酯护套、抗拉合金铜丝铠装、阻水胶、隔氧层、阻水包带、阻水填充胶、聚氨酯绝缘以及第5种镀锡铜导体组成,所述抗拉合金铜丝铠装设置于耐腐蚀耐磨聚氨酯护套以及隔氧层之间,且抗拉合金铜丝铠装之间设置有阻水胶,所述隔氧层的内部设置有阻水包带,且阻水包带的内部设置有四组聚氨酯绝缘,所述聚氨酯绝缘的内部设置有第5种镀锡铜导体,且聚氨酯绝缘与阻水包带之间设置有阻水填充胶。

7.一种深水消磁电缆的加工装置,该加工装置用于生产深水消磁电缆,包括加工箱、支撑架以及回收箱,所述加工箱的下端外表面固定连接有支撑架,且加工箱的下端外表面靠近中间的位置固定连接有回收箱,所述加工箱的一侧外表面可拆卸式安装有面板,且加工箱的一侧外表面与面板的一侧外表面对应式开设有安装孔,所述加工箱的内部靠近上下两端的位置均设置有传送机构,两组所述传送机构上下对应,且加工箱内部位于两组传送机构之间的位置设置有切割机构;

8.所述传送机构包括电机、安装架、驱动辊、传动辊、传送带一、主动辊、传送辊、传送带二以及夹持机构,所述安装架固定连接于加工箱的前端外表面靠近一侧的位置,且安装架的外表面设置有电机,所述电机输出端固定连接有驱动辊辊外表面传动连接有传送带一,且传送带一内部远离驱动辊的一侧传动连接有传动辊,所述驱动辊以及传动辊与加工箱的连接处固定连接有转动轴,且转动轴贯穿至加工箱的内部并固定连接有主动辊,所述

转动轴与加工箱转动连接,且主动辊与加工箱转动连接,两组所述主动辊的外表面均传动连接有传送带二,且传送带二内部远离主动辊的一侧传动连接有传送辊,所述传送辊的两端均与加工箱转动连接,且传送带二的外表面等距离设置有若干组夹持机构。

9.进一步的,所述夹持机构包括夹持板、摩擦条、活动柱、弹簧一以及连接筒,所述连接筒固定连接于传送带二的外表面,且连接筒的内部设置有弹簧一,所述弹簧一的一端与连接筒固定连接,另一端与活动柱固定连接,且活动柱的一端位于连接筒的内部,另一端贯穿至连接筒的外部与夹持板固定连接,所述夹持板的内表面呈弧形,且夹持板的内表面等距离设置有若干组摩擦条。

10.进一步的,所述切割机构包括电动伸缩杆、连接板、切割刀片以及支撑件,所述加工箱的上端外表面位于两组传送带二之间的位置设置有电动伸缩杆,且电动伸缩杆的一底端固定连接有连接板,所述连接板的下端外表面固定连接有靠近中部的位置固定连接有切割刀片,且加工箱内表面的底端与切割刀片对应的位置设置有支撑件。

11.进一步的,所述支撑件包括支撑板、支撑箱、矩形孔、导料腔、活塞板、固定板、活动杆以及推动杆,所述支撑箱设置于切割刀片的正下方,且支撑箱的两侧外表面均固定连接有支撑板,所述支撑板的一端与支撑箱固定连接,另一端与加工箱固定连接,且支撑板的内部开设有导料腔,所述导料腔内表面与支撑箱内表面以及回收箱内表面均相通,且支撑板呈45度向一侧倾斜,所述支撑箱的上端外表面与切割刀片对应的位置开设有矩形孔。

12.进一步的,所述支撑箱的内部活动连接有活塞板,且活塞板的下端外表面固定连接有活动杆,所述活塞板的外表面设置有密封套,所述活动杆的一端贯穿至支撑箱的下方并固定连接有固定板,且固定板的上端外表面靠近两端的位置固定连接有连接杆,所述连接杆的一端与固定板固定连接,另一端与连接板固定连接。

13.进一步的,所述支撑箱的上端外表面位于矩形孔两侧的位置均铰接有转动板,且转动板的外表面远离支撑箱的一端开设有槽口,所述槽口的内部转动连接有导向辊,所述活塞板的上端外表面靠近两侧的位置固定连接有支撑杆,且支撑杆的上端贯穿矩形孔,并延伸至支撑箱的上方,所述支撑杆的两侧外表面靠近顶端的位置铰接有活动杆,且活动杆的一端与支撑杆铰接,另一端与转动板铰接。

14.与现有技术相比,本发明的有益效果是:

15.1、本发明中,电缆本体由耐腐蚀耐磨聚氨酯护套、抗拉合金铜丝铠装、阻水胶、隔氧层、阻水包带、阻水填充胶、聚氨酯绝缘以及第5种镀锡铜导体组成,抗拉合金铜丝铠装设置于耐腐蚀耐磨聚氨酯护套以及隔氧层之间,且抗拉合金铜丝铠装之间设置有阻水胶,隔氧层的内部设置有阻水包带,因此能够有效的增加电缆本体的防水效果以及耐腐蚀性;

16.2、本发明中,通过设置传送机构与切割机构,在切割过程中,首先将电缆本体的一端贯穿面板一侧开设有的安装孔,并使夹持于上下对应的两组夹持件之间,贯穿另一组安装孔,然后启动电机,电机的输出轴带动驱动辊转动,传送带一在驱动辊的带动下带动传动辊转动,主动辊随着驱动辊转动,从而驱动传送带二带动其表面的夹持机构转动,因此电缆本体在夹持机构的带动下向远离面板的方向移动,当电缆本体远离面板的一端到切割机构下方的长度符合所需长度时,工作人员控制切割机构对电缆本体切割,且在切割机构运行的过程中,支撑件能够对产生的废屑进行吸附导向,因此对废屑进行收集,同时,加工箱能够避免废屑溅射在设备四周对空气造成污染。

附图说明

17.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

18.图1为本发明的一种深水消磁电缆的结构示意图;

19.图2为本发明的一种深水消磁电缆的加工装置的结构示意图;

20.图3为本发明的传送机构与加工箱的结合视图;

21.图4为本发明的图3的a区域的放大图;

22.图5为本发明的切割机构与支撑件的结合视图;

23.图6为本发明的图5的b区域的放大图;

24.图7为本发明的支撑件的结构示意图。

25.附图标记:100、电缆本体;101、第5种镀锡铜导体;102、聚氨酯绝缘;103、阻水填充胶;104、阻水包带;105、隔氧层;106、抗拉合金铜丝铠装;107、耐腐蚀耐磨聚氨酯护套;108、阻水胶;2、加工箱;3、支撑架;4、回收箱;5、面板;6、安装孔;700、传送机构;701、电机;702、安装架;703、驱动辊;704、传动辊;705、传送带一;706、主动辊;707、传送辊;708、传送带二;709、转动轴;710、夹持机构;711、夹持板;712、摩擦条;713、活动柱;714、弹簧一;715、连接筒;800、切割机构;801、电动伸缩杆;802、连接板;803、切割刀片;804、支撑件;805、支撑板;806、支撑箱;807、矩形孔;808、导料腔;809、活塞板;810、固定板;811、活动杆;812、支撑杆;813、连接杆;814、转动板;815、槽口;816、导向辊。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.实施例一:

28.如图1所示,本发明提出的一种深水消磁电缆,包括电缆本体100,电缆本体100由耐腐蚀耐磨聚氨酯护套107、抗拉合金铜丝铠装106、阻水胶108、隔氧层105、阻水包带104、阻水填充胶103、聚氨酯绝缘102以及第5种镀锡铜导体101组成,抗拉合金铜丝铠装106设置于耐腐蚀耐磨聚氨酯护套107以及隔氧层105之间,且抗拉合金铜丝铠装106之间设置有阻水胶108,隔氧层105的内部设置有阻水包带104,且阻水包带104的内部设置有四组聚氨酯绝缘102,聚氨酯绝缘102的内部设置有第5种镀锡铜导体101,且聚氨酯绝缘102与阻水包带104之间设置有阻水填充胶103,能够有效的增加电缆本体100的防水效果以及耐腐蚀性,

29.实施例二:

30.如图2-7所示,本实施例与实施例1的区别在于,一种深水消磁电缆的加工装置,该加工装置用于生产深水消磁电缆,包括加工箱2、支撑架3以及回收箱4,加工箱2的下端外表面固定连接有支撑架3,且加工箱2的下端外表面靠近中间的位置固定连接有回收箱4,加工箱2的一侧外表面可拆卸式安装有面板5,且加工箱2的一侧外表面与面板5的一侧外表面对应式开设有安装孔6,加工箱2的内部靠近上下两端的位置均设置有传送机构700,两组传送机构700上下对应,在切割过程中,首先将电缆本体100的一端贯穿面板5一侧开设有的安装孔6,并使夹持于上下对应的传送机构700之间之间,并贯穿另一组安装孔6;

31.传送机构700包括电机701、安装架702、驱动辊703、传动辊704、传送带一705、主动辊706、传送辊707、传送带二708以及夹持机构710,安装架702固定连接于加工箱2的前端外表面靠近一侧的位置,且安装架702的外表面设置有电机701,电机701输出端固定连接有驱动辊703辊外表面传动连接有传送带一705,且传送带一705内部远离驱动辊703的一侧传动连接有传动辊704,驱动辊703以及传动辊704与加工箱2的连接处固定连接有转动轴709,且转动轴709贯穿至加工箱2的内部并固定连接有主动辊706,转动轴709与加工箱2转动连接,且主动辊706与加工箱2转动连接,两组主动辊706的外表面均传动连接有传送带二708,且传送带二708内部远离主动辊706的一侧传动连接有传送辊707,传送辊707的两端均与加工箱2转动连接,且传送带二708的外表面等距离设置有若干组夹持机构710,电机701的输出轴带动驱动辊703转动,传送带一705在驱动辊703的带动下带动传动辊704转动,主动辊706随着驱动辊703转动,从而驱动传送带二708带动其表面的夹持机构710转动,因此电缆本体100在夹持机构710的带动下向远离面板5的方向移动;

32.夹持机构710包括夹持板711、摩擦条712、活动柱713、弹簧一714以及连接筒715,连接筒715固定连接于传送带二708的外表面,且连接筒715的内部设置有弹簧一714,弹簧一714的一端与连接筒715固定连接,另一端与活动柱713固定连接,且活动柱713的一端位于连接筒715的内部,另一端贯穿至连接筒715的外部与夹持板711固定连接,夹持板711的内表面呈弧形,且夹持板711的内表面等距离设置有若干组摩擦条712。

33.实施例三:

34.如图2

‑‑

6所示,本实施例与实施例1、实施例2的区别在于,加工箱2内部位于两组传送机构700之间的位置设置有切割机构800,切割机构800包括电动伸缩杆801、连接板802、切割刀片803以及支撑件804,加工箱2的上端外表面位于两组传送带二708之间的位置设置有电动伸缩杆801,且电动伸缩杆801的一底端固定连接有连接板802,连接板802的下端外表面固定连接有靠近中部的位置固定连接有切割刀片803,当电缆本体100远离面板5的一端到切割机构800下方的长度符合所需长度时,电动伸缩杆801驱动连接板802推动切割刀片803向下移动,从而对电缆本体100进行切割;

35.加工箱2内表面的底端与切割刀片803对应的位置设置有支撑件804,支撑件804包括支撑板805、支撑箱806、矩形孔807、导料腔808、活塞板809、固定板810、活动杆811以及推动杆,支撑箱806设置于切割刀片803的正下方,且支撑箱806的两侧外表面均固定连接有支撑板805,支撑板805的一端与支撑箱806固定连接,另一端与加工箱2固定连接,且支撑板805的内部开设有导料腔808,导料腔808内表面与支撑箱806内表面以及回收箱4内表面均相通,且支撑板805呈45度向一侧倾斜,支撑箱806的上端外表面与切割刀片803对应的位置开设有矩形孔807;

36.支撑箱806的内部活动连接有活塞板809,且活塞板809的下端外表面固定连接有活动杆811,活塞板809的外表面设置有密封套,活动杆811的一端贯穿至支撑箱806的下方并固定连接有固定板810,且固定板810的上端外表面靠近两端的位置固定连接有连接杆813,连接杆813的一端与固定板810固定连接,另一端与连接板802固定连接,在连接板802下移的过程中,连接杆813随连接板802移动,并推动固定板810带动活动杆811沿支撑箱806向下移动,活塞板809在支撑箱806的内部向下移动,从而对空气进行抽吸,矩形孔807附近的空气在活塞板809的抽动下向支撑箱806的内部流动,从而能够使切割过程中产生的废屑

向矩形孔807并进入支撑箱806的内部,当活塞板809移动至腔体顶端的下方时,切割完成,废屑通过腔体进入回收箱4的内部,此时电动伸缩杆801带动切割刀片803上移,以便于下次切割。

37.实施例四:

38.如图4、图5和图7所示,本实施例与实施例1、实施例2、实施例3的区别在于,支撑箱806的上端外表面位于矩形孔807两侧的位置均铰接有转动板814,且转动板814的外表面远离支撑箱806的一端开设有槽口815,槽口815的内部转动连接有导向辊816,活塞板809的上端外表面靠近两侧的位置固定连接有支撑杆812,且支撑杆812的上端贯穿矩形孔807,并延伸至支撑箱806的上方,支撑杆812的两侧外表面靠近顶端的位置铰接有活动杆811,且活动杆811的一端与支撑杆812铰接,另一端与转动板814铰接,在活塞板809下移的过程中、支撑杆812随其向下移动并使活动杆811拉动转动板814向矩形孔807的内侧翻转,从而能够在切割刀片803下移的过程中,向上支撑电缆本体100。

39.本发明的工作过程及原理如下:

40.在切割过程中,首先将电缆本体100的一端贯穿面板5一侧开设有的安装孔6,并使夹持于上下对应的两组夹持件之间,并贯穿另一组安装孔6,然后启动电机701,电机701的输出轴带动驱动辊703转动,传送带一705在驱动辊703的带动下带动传动辊704转动,主动辊706随着驱动辊703转动,从而驱动传送带二708带动其表面的夹持机构710转动,因此电缆本体100在夹持机构710的带动下向远离面板5的方向移动,当电缆本体100远离面板5的一端到切割机构800下方的长度符合所需长度时,工作人员控制切割机构800对电缆本体100切割,且在切割机构800运行的过程中,支撑件804能够对产生的废屑进行吸附导向,因此对废屑进行收集,同时,加工箱2能够避免废屑溅射在设备四周对空气造成污染;

41.当电缆本体100远离面板5的一端到切割机构800下方的长度符合所需长度时,电动伸缩杆801驱动连接板802推动切割刀片803向下移动,从而对电缆本体100进行切割,且在连接板802下移的过程中,连接杆813随连接板802移动,并推动固定板810带动活动杆811沿支撑箱806向下移动,活塞板809在支撑箱806的内部向下移动,从而对空气进行抽吸,矩形孔807附近的空气在活塞板809的抽动下向支撑箱806的内部流动,从而能够使切割过程中产生的废屑向矩形孔807并进入支撑箱806的内部,当活塞板809移动至腔体顶端的下方时,切割完成,废屑通过腔体进入回收箱4的内部,此时电动伸缩杆801带动切割刀片803上移,以便于下次切割;

42.在活塞板809下移的过程中、支撑杆812随其向下移动并使活动杆811拉动转动板814向矩形孔807的内侧翻转,从而能够在切割刀片803下移的过程中,向上支撑电缆本体100,避免电缆本体100在切割刀片803的压力向出现较大弧度弯曲,进而保证切割的精确度,同时在转动板814翻转过程中,导向辊816与电缆本体100相贴合,并在槽口815的内部转动,从而能降低电缆本体100表面的摩擦损耗。

43.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。