1.本发明涉及一种用于由乙烯制备乙二醇的方法。

背景技术:

2.单乙二醇用作制造聚酯纤维、聚对苯二甲酸乙二酯(pet)塑料和树脂的原材料。它也并入汽车防冻剂液体中。

3.单乙二醇通常由环氧乙烷制备,所述环氧乙烷又由乙烯制备。通常在10至30巴(bar)的压力和200至300℃的温度下,使乙烯和氧气穿过氧化银催化剂,产生包含环氧乙烷(eo)、二氧化碳、乙烯、氧气和水的产物流。产物流中环氧乙烷的量通常在约0.5与10重量百分比之间。将产物流供应至环氧乙烷吸收器,且环氧乙烷被主要含有水的再循环溶剂流吸收。将去除环氧乙烷的流部分地或全部地供应至二氧化碳吸收塔,其中二氧化碳至少部分地被再循环吸收剂流吸收。未被再循环吸收剂流吸收的气体与绕过二氧化碳吸收塔的任何气体再组合且再循环至环氧乙烷反应器。

4.离开环氧乙烷吸收器的溶剂流称为富吸收剂。在上文所描述的方法中,将富吸收剂供应至环氧乙烷汽提器,其中环氧乙烷以蒸气流形式自富吸收剂移除。去除环氧乙烷的溶剂流称为贫吸收剂且再循环至环氧乙烷吸收器以进一步吸收环氧乙烷。

5.自环氧乙烷汽提器获得的环氧乙烷可以经纯化以用于储存和出售,或可以进一步反应以提供乙二醇。在一种众所周知的方法中,使环氧乙烷与大量过量的水在无催化方法中反应。这一反应通常产生二醇产物流,其由几乎90重量%的单乙二醇组成,其余部分主要为二乙二醇、一些三乙二醇和少量高碳同系物。在另一种众所周知的方法中,环氧乙烷与二氧化碳以催化方式反应以产生碳酸乙二酯。随后,使碳酸乙二酯水解以提供乙二醇。通过碳酸乙二酯的反应显著提高了环氧乙烷转化为单乙二醇的选择性。

6.已努力简化由乙烯获得乙二醇的方法,从而减少所需设备且减少能量消耗。gb 2107712描述一种用于制备单乙二醇的方法,其中将来自环氧乙烷反应器的气体直接供应至反应器,在所述反应器中,环氧乙烷转化为碳酸乙二酯或转化为乙二醇和碳酸乙二酯的混合物。

7.ep 776890描述一种方法,其中将来自环氧乙烷反应器的气体供应至吸收器,在所述吸收器中,吸收溶液主要含有碳酸乙二酯和乙二醇。将吸收溶液中的环氧乙烷供应至羧化反应器且在羧化催化剂存在下使所述环氧乙烷与二氧化碳反应。随后,在添加水的情况下将吸收溶液中的碳酸乙二酯供应至水解反应器中且使所述碳酸乙二酯在水解催化剂存在的情况下经受水解。

8.ep 2178815描述一种用于制备单乙二醇的活性吸收方法,其中将来自环氧乙烷反应器的气体供应至吸收器,且在一种或多种促进羧化和水解的催化剂存在下,使环氧乙烷与包含至少20重量%水的贫吸收剂接触,且大部分环氧乙烷在吸收器中转化为碳酸乙二酯或乙二醇。

9.允许这类吸收所需的紧密气液接触的塔(tower/column)为此项技术中众所周知

的且称为例如分馏、蒸馏或吸收塔。这类塔含有穿过塔的竖直堆栈的塔盘,且设计成以z字形过程向下通过塔来引导液体,同时使气体向上进入液体的水平流动部分中以与液体紧密接触。

10.期望提供一种用于由乙烯制造乙二醇的进一步改进的反应性吸收器方法,其中环氧乙烷更好地向碳酸亚乙酯和乙二醇转化,副产物浓度降低和对所需单乙二醇产物选择性提高。

技术实现要素:

11.本发明提供一种用于由乙烯制备乙二醇的方法,所述方法包含以下步骤:

12.a)通过进气口将包含环氧乙烷和二氧化碳,优选包含环氧乙烷、乙烯、氧气、二氧化碳和水蒸气的第一气体组合物供应至环氧乙烷吸收器,所述吸收器包含竖直堆栈的塔盘的吸收区段,且使所述气体组合物向上通过所述吸收区段;

13.b)将贫吸收剂供应至所述吸收区段的顶部且使所述贫吸收剂向下通过所述吸收区段;

14.c)在一种或多种促进羧化和水解的催化剂存在下,使所述气体组合物与贫吸收剂在所述吸收区段中的所述塔盘上紧密接触,以产生包含乙二醇和碳酸乙二酯的富吸收剂流;

15.d)自所述吸收器中抽出富吸收剂;和

16.e)自所述吸收器的所述顶部抽出第二气体组合物;

17.其中所述第一气体组合物包含至少1摩尔%的环氧乙烷,优选1至7摩尔%的环氧乙烷,所述第二气体组合物包含至少1摩尔%的二氧化碳,优选1至10摩尔%的二氧化碳,且所述第一气体组合物的温度为至少60℃,优选60℃至160℃。

18.与早先描述的用于制备单乙二醇的反应性吸收方法相比,通过本发明的方法,已获得环氧乙烷更好地转化为碳酸亚乙酯和乙二醇,副产物浓度降低和对所需单乙二醇产物的选择性提高的方法。

附图说明

19.图1描述了实例2的数据。

20.图2描述了实例2的数据。

21.图3描述了实例3的数据。

22.图4描述了实例4的数据。

23.图5描述了实例4的数据。

24.图6描述了实例5的数据。

25.图7描述了实例6的数据。

26.图8描述了实例7的数据。

27.图9描述了实例7的数据。

28.图10描述了实例8的数据。

29.图11描述了实例8的数据。

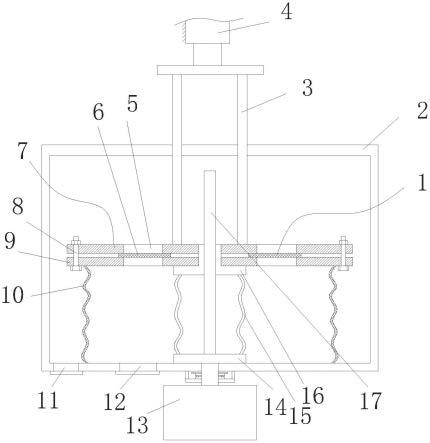

30.图12描述了反应性吸收器的实施例。

具体实施方式

31.本发明提供了一种制备乙二醇的方法,所述乙二醇也称为1,2-乙二醇,也称为单乙二醇。在所述方法中,乙二醇由乙烯(ethylene/ethene),c2h4制备。

32.本发明提供一种用于制备乙二醇的方法。乙二醇通常由乙烯产生,如下文所述:

[0033][0034]

r1、r2、r3和r4优选选自氢或任选经取代的具有1至6个碳原子、更优选1至3个碳原子的烷基。作为取代基,可存在例如羟基的部分。优选地,r1、r2和r3表示氢原子且r4表示氢或未经取代的c

1-c3烷基,且更优选地,r1、r2、r3和r4都表示氢原子。

[0035]

在上文所示的第一反应中,乙烯和氧气反应形成环氧乙烷。这优选地在催化剂,例如含银催化剂存在下进行。所述反应可以在反应器中进行,所述反应器可称为环氧乙烷反应器。可形成副产物。举例来说,二氧化碳和水可作为副产物形成。因此,来自环氧乙烷反应器的气体组合物可包含环氧乙烷、未反应的乙烯、未反应的氧气、二氧化碳和水。

[0036]

在本发明中,将包含环氧乙烷和二氧化碳的第一气体组合物供应至环氧乙烷吸收器。优选地,将包含环氧乙烷、乙烯、氧气、二氧化碳和水蒸气的第一气体组合物供应至环氧乙烷吸收器。还将吸收剂供应至环氧乙烷吸收器;这种吸收剂是贫吸收剂。贫吸收剂对于环氧乙烷是贫的。贫吸收剂能够吸收环氧乙烷。贫吸收剂优选是液体。贫吸收剂包含至少5重量%的水,且优选小于80重量%的水。环氧乙烷吸收器还可以称为反应性吸收器。在环氧乙烷吸收器或反应性吸收器中,发生反应性吸收过程。所述反应性吸收过程在一种或多种催化剂,优选一种或多种促进羧化和水解的催化剂存在下进行。

[0037]

如上文反应所示,在环氧乙烷吸收器中可能发生各种反应。环氧乙烷可以通过与水反应直接转化为所需乙二醇。环氧乙烷可与二氧化碳反应形成碳酸乙二酯。所形成的碳酸乙二酯的至少一部分可与水反应形成二氧化碳和所需乙二醇。另外,二乙二醇可例如通过环氧乙烷与乙二醇的反应而形成。

[0038]

可以从环氧乙烷吸收器(还称为反应性吸收器)中移除吸收剂流。所述吸收剂流包含乙二醇和碳酸乙二酯。可以从反应性吸收器中移除的吸收剂流还称为富吸收剂流。富吸收剂流对于环氧乙烷反应产物是富的。富吸收剂流对于乙二醇和碳酸乙二酯是富的。富吸收剂优选系是液体。可以从反应性吸收器的顶部移除第二气体组合物。第二气体组合物包含二氧化碳。第二气体组合物还可以称为反应性吸收器废气。

[0039]

可以将包含乙二醇和碳酸乙二酯的富吸收剂流进料至水解器。在水解器中,碳酸乙二酯可转化为乙二醇。

[0040]

本发明提供了乙烯吸收器或反应性吸收器的最佳操作条件。

[0041]

如上文所描述,使第一气体组合物向上通过竖直堆栈的塔盘的吸收区段,且使贫

吸收剂向下通过所述吸收区段。自吸收器的顶部抽出第二气体组合物。

[0042]

已发现,第一气体组合物中较高的环氧乙烷浓度导致反应性吸收器中较高的单乙二醇产量,且较少的环氧乙烷泄漏至第二气体组合物和反应性吸收器底部残留物。

[0043]

进一步发现,反应性吸收器中较高的二氧化碳浓度(如第二气体组合物中较高的二氧化碳浓度所示)导致第二气体组合物中的环氧乙烷减少(反应性吸收器废气),第二气体组合物中的乙醛减少,和有利于提高的单乙二醇选择性的二乙二醇选择性降低。

[0044]

且发现,供应至反应性吸收器的第一气体组合物的较高温度导致环氧乙烷向第二气体组合物(吸收器废气)的泄漏减少。

[0045]

已发现,反应性吸收器的最佳操作可以通过以下制备乙二醇的条件组合获得:包含至少1摩尔%,优选1至7摩尔%的环氧乙烷的第一气体组合物,包含至少1摩尔%,优选1至10摩尔%的二氧化碳的第二气体组合物,且第一气体组合物的温度为至少60℃,优选60℃至160℃。

[0046]

在示范厂中,通过降低第二气体组合物(反应性吸收器废气)中的环氧乙烷浓度,降低乙醛副产物的产量,提高对单乙二醇的选择性和减少乙二醇低聚物的产量,可以实现反应性吸收器的最佳操作。

[0047]

在本发明中,包含环氧乙烷和二氧化碳的气体组合物优选来源于环氧乙烷反应器的反应器产物,其中乙烯在催化剂存在下在反应器中与氧气反应,形成环氧乙烷。更优选地,气体组合物包含环氧乙烷、乙烯、氧气、二氧化碳和水蒸气,且优选是来源于环氧乙烷反应器的反应器产物,其中乙烯在催化剂存在下在反应器中与氧气反应,形成环氧乙烷。在这类反应中,氧气可以氧气或空气形式供应,但优选以氧气形式供应。通常供应压载气体(例如甲烷或氮气)以允许在高氧气含量下操作而不会产生可燃混合物。可供应调节剂(例如单氯乙烷、二氯乙烷或氯乙烯)用于环氧乙烷催化剂效能控制。优选地将乙烯、氧气、压载气体和调节剂供应至再循环气体,所述再循环气体自环氧乙烷吸收器(任选地通过二氧化碳吸收塔)供应至环氧乙烷反应器。

[0048]

环氧乙烷反应器通常为多管、固定床反应器。催化剂优选为精细分散的银和任选选用的载体材料上的促进剂金属,例如氧化铝。反应优选在大于1mpa且小于3mpa的压力和大于200℃且小于300℃的温度下进行。来自环氧乙烷反应器的气体组合物优选在一个或多个冷却器中冷却,优选伴以在一种或多种温度水平下产生蒸汽。

[0049]

将包含环氧乙烷、乙烯、氧气、二氧化碳和水蒸气的气体组合物供应至环氧乙烷吸收器,所述吸收器包含竖直堆栈的塔盘的吸收区段。塔盘提供使吸收剂与气体组合物接触的表面区域,从而促进两相之间的质量转移。另外,塔盘提供相当大的液体体积,在其中可以进行液相反应。

[0050]

塔盘一般包含穿孔气液接触构件,以使上升通过塔盘的气体与横越跨越穿孔构件的塔盘表面流动的液体之间实现紧密接触。在一些情况下,穿孔气液接触构件具备泡帽或阀。接受到塔盘上的液体的液体入口区域是在塔盘的接触构件的一个边缘上。这一区域将一般不含有穿孔。塔盘的液体排出区域是在接触构件的相对边缘上,所述液体排出区域具备在塔盘表面上方竖直延伸的出口堰构件。流动液体溢出出口堰以从塔盘排出。因此,这一出口堰在塔盘上维持既定液体深度。一个或多个降液管组件在塔盘下延伸,所述降液管组件提供使液体自塔盘液体排出区向下而达至正下方竖直相邻塔盘的液体入口区的通道。降

液管可与塔(column或tower)的壁的内表面协作形成,或所述降液管可以通过位于远离所述塔的壁的自持箱形成,其中所述箱的顶部形成堰。在本发明的吸收区段具有大尺寸的实施例中,每个塔盘可存在多于一个液体入口区域、多于一个出口堰和多于一个降流管组件。

[0051]

随后,液体入口区上接受的向下流动的液体在跨越穿孔气液接触构件的路径中跨越这一塔盘的表面流动至液体排出区域且从塔盘通过排放堰排至下一个降流管中。

[0052]

气体在塔中向上流动通过塔盘的气液接触构件的穿孔,使得与跨越塔盘表面水平流动的液体紧密接触。气体被阻止沿着降液管通过,因为降流管组件还充当在流动液体的表面水平面下延伸的挡扳以使降液管向对于绕过的气体密封。然而,当塔尚未用液体充分填充时,在所述过程启动期间可能发生气体绕过降液管。

[0053]

在本发明的一个尤其优选实施例中,各出口堰具备一个或多个孔,其位于所述出口堰的上部边缘下方和在正常操作期间完全在塔盘上贫吸收剂表面下方的一个或多个位置中。优选地,孔存在于各出口堰的底半部中。正常操作在本文中定义为如下操作,其中塔盘都完整,且向下通过塔的至少90%的液体通过堰而非通过孔流动。在所述实施例中,孔设计成使得在正常操作期间少于总液体流量的10%通过孔。优选地,各出口堰的表面积的不超过20%,更优选不超过10%,甚至更优选不超过5%,最优选地不超过2%经一个或多个孔占据。

[0054]

环氧乙烷转化为乙二醇的反应性吸收方法的反应速度相对较慢,且因此需要在吸收区段内保留大量液体。各塔盘上的出口堰的高度为至少200mm,优选至少250mm,更优选至少350mm,甚至更优选至少400mm,再甚至更优选至少500mm,最优选地至少600mm。出口堰的高度至多为1500mm,优选至多1000mm,更优选至多800mm。

[0055]

塔中两个连续塔盘之间的距离称为盘间距。蒸气空间,即堰顶与其正上方的塔盘之间的空间,可以计算为盘间距减去堰高,且优选至少150mm,更优选至少200mm,且最优选地至少400mm。蒸气空间优选不超过1000mm,更优选不超过500mm。

[0056]

气体组合物通过吸收区段下方的进气口供应,且向上通过塔盘。液体贫吸收剂在吸收器的顶部或附近供应,且液体在塔盘间向下流动。优选将贫吸收剂供应至吸收区段中的最上部塔盘。在另一个实施例中,供应贫吸收剂以使得在将贫吸收剂供应至环氧乙烷吸收器的位置上方存在塔盘。在此实施例中,冷水或已冷却的额外贫吸收剂可在环氧乙烷吸收器的顶部处供应以吸收环氧乙烷吸收器顶部中的环氧乙烷或挥发性产物。

[0057]

吸收区段中所存在的塔盘数取决于堰高和吸收区段中所需的液体保留量。优选地,吸收区段包含至少20个塔盘,更优选至少30个塔盘。优选地,吸收区段包含少于100个塔盘,更优选少于70个塔盘,最优选地少于50个塔盘。较多塔盘提高任何既定堰高的吸收区段的吸收能力和反应体积,但增加额外塔盘增加了吸收区段的尺寸,且因此增加了修建和操作其所涉及的费用。

[0058]

在一种或多种促进羧化和水解的催化剂存在下,使气体组合物与贫吸收剂在环氧乙烷吸收器中的塔盘上紧密接触。如果这在仅一种催化剂存在下发生,那么所述催化剂必须促进羧化和水解。如果这在两种或更多种催化剂存在下发生,那么各催化剂可以促进羧化或水解或可以促进这两种反应(其限制条件为至少一种催化剂促进羧化且至少一种催化剂促进水解)。在一个优选实施例中,在至少两种催化剂存在下,使气体组合物与贫吸收剂接触,所述催化剂包括促进羧化的第一催化剂和促进水解的第二催化剂。

[0059]

在本发明的一个实施例中,促进羧化和水解的一种或多种催化剂是均质的且贫吸收剂包含一种或多种催化剂。在一个实施例中,均质催化剂系统包含碘化物化合物。已知促进羧化的均质催化剂包括碱金属卤化物,例如碘化钾和溴化钾;和卤代有机鏻或铵盐,例如碘化三丁基甲基鏻、碘化四丁基鏻、碘化三苯基甲基鏻、溴化三苯基丙基鏻、氯化三苯基苯甲基鏻、溴化四乙铵、溴化四甲铵、溴化苯甲基三乙基铵、溴化四丁基铵和碘化三丁基甲基铵。已知促进水解的均质催化剂包括碱性碱金属盐,例如碳酸钾、氢氧化钾和碳酸氢钾;或碱金属金属盐,例如钼酸钾。优选的均质催化剂系统包括碘化钾与碳酸钾的组合,和碘化钾与钼酸钾的组合。

[0060]

在一个实施例中,假定水再循环流与催化剂再循环流的固定比率,其决定贫吸收剂流的入口浓度。吸收剂的保留时间受进料至吸收器的贫吸收剂的量影响。在一个实施例中,添加至吸收器中的贫吸收剂的量小于0.46kg贫吸收剂进料/总kg数的气体进料,优选在0.16至0.46kg贫吸收剂进料/总kg数的气体进料的范围内。

[0061]

在另一个实施例中,吸收剂进料流中的碘化物催化剂的量为至少7.5重量%,且优选在7.5至15重量%的范围内。

[0062]

在本发明的另一个实施例中,促进羧化和水解的一种或多种催化剂为异质的,且所述一种或多种异质催化剂包含于竖直堆栈的塔盘中。促进羧化的异质催化剂包括固定于二氧化硅上的季铵和季鏻卤化物、结合至不溶性聚苯乙烯珠粒的季铵和季鏻卤化物和固定于含有季铵或季鏻基团的固体载体(例如含有季铵或季鏻基团的离子交换树脂)上的金属盐(例如锌盐)。促进水解的异质催化剂包括固定于固体载体上的金属盐,例如固定于含有季铵或季鏻基团的离子交换树脂上的钼酸盐、钒酸盐或钨酸盐;或固定于固体载体上的碱性阴离子(例如碳酸氢根离子),例如固定于含有季铵或季鏻基团的离子交换树脂上的碳酸氢根。

[0063]

在使气体组合物与贫吸收剂在包括促进羧化的第一催化剂和促进水解的第二催化剂的至少两种催化剂存在下接触的实施例中,可以调节第一催化剂与第二催化剂的比率以改变环氧乙烷吸收器中消耗或释放的二氧化碳的量。优选地,将来自环氧乙烷吸收器的气体部分地或全部地供应至二氧化碳吸收塔,其中二氧化碳至少部分地由再循环吸收剂流吸收。通过控制环氧乙烷吸收器中消耗或释放的二氧化碳的量,可降低二氧化碳吸收塔的容量和成本。

[0064]

反应性吸收器的最佳操作可降低吸收器废气中环氧乙烷的浓度,降低乙醛副产物的产量,提高对单乙二醇的选择性,且降低乙二醇低聚物的产量。

[0065]

吸收器的主要功能是吸收环氧乙烷并使其反应,因此优选的是操作吸收器以提高环氧乙烷的转化率,且从而降低废气中环氧乙烷的浓度。废气中环氧乙烷量的增加还会对气体回路中后续处理步骤的效能产生负面影响。举例来说,由于环氧乙烷的量增加,用于在再循环至环氧乙烷反应器之前从乙烯中移除碘化物的保护床将具有降低的容量。如果环氧乙烷到达二氧化碳系统,那么可能导致在所述系统中形成单乙二醇和乙醇酸,其可能促使更频繁地更换溶液。

[0066]

单乙二醇是所述方法的期望产物,因此提高对单乙二醇的选择性的操作条件是优选的。在一些实施例中,产生足够量的二乙二醇,使得其可以被分离并且作为单独的产品出售,但是较重二醇的产生不是优选的,且其应尽可能地受到限制。

[0067]

在吸收器中,少量的环氧乙烷可异构化为乙醛,而不是反应形成碳酸乙二酯。这降低了本方法的对单乙二醇的总产率,且优选的是限制环氧乙烷异构化为乙醛的操作条件。乙二醇低聚物也可以在吸收器中形成,且这些低聚物会在吸收器中导致发泡,这可能导致工厂暂时关闭或需要更换吸收器中的催化剂。

[0068]

存在可经有效调节以提供吸收器的最佳操作的多个操作条件,所述操作条件包括进料气体中环氧乙烷和二氧化碳的浓度、贫吸收剂中催化剂和水的浓度、进料气体和贫吸收剂的温度和吸收器中的压力。

[0069]

进入吸收器的进料气体中环氧乙烷的浓度对反应性吸收器的操作有影响。较高的eo浓度可使eo吸收器以较高的生产率以及较低的eo泄漏产生meg。进料气体包含至少1摩尔%的环氧乙烷。进料气体包含1至7摩尔%的环氧乙烷,优选1至5摩尔%的环氧乙烷,最优选地2至4摩尔%的环氧乙烷。

[0070]

优选地,贫吸收剂是由水、二醇和催化剂组成的液体混合物。贫吸收剂优选是将水再循环流和含有催化剂和二醇的催化剂再循环流混合的结果。贫吸收剂包含至少5重量%的水。存在于贫吸收剂中的水用于水解环氧乙烷和碳酸乙二酯,所述水解发生在环氧乙烷吸收器中。优选地,贫吸收剂包含至少10重量%的水,更优选至少15重量%的水,最优选地至少20重量%的水。优选地,贫吸收剂包含小于80重量%的水,更优选不超过50重量%的水,甚至更优选不超过30重量%的水。在另一个实施例中,水量可测量为水进料速率与气体进料速率的比率。所述比率优选为0至0.15kg液体进料中的水/1kg气体进料。所述比率还可以是0.01至0.15kg液体进料中的水/1kg气体进料。贫吸收剂中较高的水含量会稀释任何催化物质,从而导致环氧乙烷的净转化率降低。由于所述转化是放热的,因此转化率的降低导致塔中的温度降低、水的蒸发降低和eo向废气的泄漏增加。贫吸收剂还可以包含乙二醇。

[0071]

环氧乙烷吸收器中的温度可以是50℃至160℃,优选60℃至160℃,更优选80℃至150℃,更优选80℃至120℃。这一温度高于习知方法中的吸收器中的温度,且所述温度提高羧化和水解反应速率。高于160℃的温度不是优选的,因为这可能降低环氧乙烷转化为乙二醇的选择性。

[0072]

将包含环氧乙烷、乙烯、氧气、二氧化碳和水蒸气的第一气体组合物优选在50℃至160℃,更优选60至160℃的温度下供应至环氧乙烷吸收器。将贫吸收剂优选在50℃至160℃,更优选60至160℃的温度下供应至环氧乙烷吸收器。优选地,将包含环氧乙烷、乙烯、氧气、二氧化碳和水蒸气的气体组合物和贫吸收剂两者在50℃至160℃,优选60至160℃的温度下供应至环氧乙烷吸收器。

[0073]

吸收器的操作可以通过在特定温度下进料进料气体,即第一气体组合物来改进。进料气体的温度优选为60至120℃。进料气体的温度更优选为60℃至100℃,甚至更优选为70℃至100℃。

[0074]

通过在特定温度下进料贫吸收剂可改进吸收器的操作。贫吸收剂的进料温度为至少65℃。贫吸收剂的进料温度优选在65℃至150℃的范围内,更优选在75℃至125℃的范围内,且最优选地在85℃至120℃的范围内。

[0075]

环氧乙烷吸收器中的压力为1至4mpa,优选1.5至3mpa,且更优选1.5至2.5mpa。优选压力是在较低压力与较高压力之间的折衷压力,所述较低压力需要较廉价设备(例如具有较薄壁的设备),所述较高压力增加气体吸收且减小气体体积流量,从而减小设备和管道

的尺寸。

[0076]

进入环氧乙烷吸收器的环氧乙烷的至少50%在所述环氧乙烷吸收器中被转化。进入环氧乙烷吸收器的环氧乙烷的优选至少60%,更优选至少70%,甚至更优选至少80%,最优选地至少90%在环氧乙烷吸收器中被转化。环氧乙烷可经历羧化,提供碳酸乙二酯。环氧乙烷可经历水解,提供乙二醇。另外,由环氧乙烷产生的碳酸乙二酯可经历水解,提供乙二醇。

[0077]

优选地,在本发明中,环氧乙烷吸收器形成用于自乙烯通过相应环氧乙烷产生、分离和纯化乙二醇的反应系统和方法(例如ep 2178815中所描述和其类似反应系统和方法)的一部分。应容易地了解,吸收器将整合于含有多个反应容器、塔和再循环流的这类系统中。

[0078]

供应至环氧乙烷吸收器的气体组合物包含环氧乙烷、乙烯、氧气、二氧化碳和水蒸气。有可能的是,气体组合物可含有不足以达成所要羧化水平和减少副产物形成的二氧化碳。优选将二氧化碳的另一来源供应至环氧乙烷吸收器,例如来自精整反应器(用于完成转化为乙二醇的反应器)的再循环二氧化碳、来自二氧化碳在循环单元的二氧化碳或来自外部来源的二氧化碳。供应至环氧乙烷吸收器的二氧化碳总量与供应至环氧乙烷吸收器的环氧乙烷量的比率优选在5:1与1:3之间,更优选在3:1与4:5之间。较高量的二氧化碳提高了本方法的选择性,因为大多数环氧乙烷与二氧化碳反应得到碳酸乙二酯,其随后水解为乙二醇,且环氧乙烷与乙二醇之间的反应很少产生高碳二醇且很少异构化为乙醛。然而,较高量的二氧化碳还可能需要额外移除本方法中的二氧化碳容量且成本很高。或者,如果未在二氧化碳再循环单元中移除,那么在含有过量二氧化碳的再循环气流下操作所连接的环氧乙烷反应器可能不利地影响催化剂效能。

[0079]

可以通过测量废气中的二氧化碳量来监测塔中的二氧化碳。优选在废气冷却后测量废气中的二氧化碳浓度。废气优选包含至少1摩尔%的二氧化碳。废气优选包含1至5摩尔%的二氧化碳,更优选1至3.5摩尔%的二氧化碳,最优选地1.5至2.4摩尔%的二氧化碳。废气优选包含小于100ppmv的环氧乙烷,且更优选小于10ppmv的环氧乙烷。

[0080]

优选地,将未在环氧乙烷吸收器中吸收的气体部分地或全部地供应至二氧化碳吸收塔,其中二氧化碳至少部分地被再循环吸收剂流吸收。未被再循环吸收剂流吸收的气体优选与绕过二氧化碳吸收塔的任何气体再组合且再循环至环氧乙烷反应器。优选地,气体在再循环至环氧乙烷反应器之前冷却以降低水含量。自eo吸收器废气流中移除的水可以任选地再循环至环氧乙烷吸收器,且自二氧化碳吸收塔的废气中移除的水可以再循环至二氧化碳单元。环氧乙烷反应器中催化剂的效能可不利地受过量水影响。

[0081]

反应性吸收器催化剂可通过将其与贫吸收剂进料流一起传送至吸收器而再循环至反应性吸收器。

[0082]

如果促进羧化和水解的一种或多种催化剂包括含卤素催化剂(例如碱金属卤化物、卤代有机鏻或铵盐或固定于固体载体上的季铵或季鏻卤化物),那么自环氧乙烷吸收器再循环至环氧乙烷反应器的气体可包含含卤化物杂质,例如含碘化物杂质或含溴化物杂质。有可能的是,环氧乙烷反应器中的催化剂可受这些杂质不利地影响。因此,在这一实施例中,优选在接触环氧乙烷反应器中催化剂之前,使自环氧乙烷吸收器再循环至环氧乙烷反应器的气体与一种或多种能够减少含卤化物杂质(尤其含碘化物杂质或含溴化物杂质)

的数量的纯化吸附剂接触。一种或多种纯化吸附剂可位于环氧乙烷反应器的反应器管内、在反应器管上游的环氧乙烷反应器内或单独位于环氧乙烷反应器的上游。

[0083]

吸收区段底部的富吸收剂可能仍含有一定量的未反应的环氧乙烷。富吸收剂可含有发高达5重量%的环氧乙烷或高达2重量%的环氧乙烷。富吸收剂自吸收区段收集且通过吸收器的集液槽。优选将未反应的环氧乙烷在eo吸收器的储液槽中转化为碳酸乙二酯或乙二醇,然后将所述未反应的环氧乙烷自吸收器移除。在通过储液槽之后,富吸收剂通过储液槽出口传递。

[0084]

离开储液槽出口的富吸收剂含有小于100ppmw的环氧乙烷,优选小于50ppmw的环氧乙烷,更优选小于10ppmw的环氧乙烷。将富吸收剂自吸收器送入水解器,所述水解器在比吸收器更低的压力和更高的温度下操作。

[0085]

在本发明的一个实施例中,将富吸收剂的至少一部分供应至一个或多个精整反应器。精整反应器可包括适用于羧化、水解或水解和羧化的反应器。一个或多个精整反应器中的温度通常为100℃至200℃,优选100℃至180℃。一个或多个精整反应器中的压力通常为0.1至3mpa。

[0086]

在另一个实施例中,加热器可位于吸收器与一个或多个精整反应器之间。使富吸收剂通过加热器以将流加热至130℃至170℃的范围内的温度。由于加热器中的较高温度,任何剩余环氧乙烷应转化为碳酸乙二酯或乙二醇。在倒置条件下,富吸收剂中可能存在会在此加热器中被转化的额外环氧乙烷。到达本方法的下游区段的任何未反应的环氧乙烷都会闪蒸,且无法有效反应。

[0087]

富吸收剂通过任选选用的加热器或精整反应器转化为水解产物流。

[0088]

二氧化碳可在一个或多个精整反应器或预热器中产生,且优选在其离开一个或多个精整反应器时与产物流分离,且任选地再循环至反应性吸收器。

[0089]

将包含乙二醇的水解产物流供应至脱水器。供应至脱水器的流优选包含极少环氧乙烷或碳酸乙二酯,也就是说大多数环氧乙烷或碳酸乙二酯已在供应至脱水器塔之前,已在环氧乙烷吸收器、预热器或精整反应器中的任一者中转化为乙二醇。优选地,供应至脱水塔的乙二醇流中的碳酸亚乙酯的量小于100ppm,优选小于50ppm,更优选小于10ppm。

[0090]

脱水器优选为一个或多个塔,包括至少一个真空塔,优选在小于0.05mpa,更优选小于0.025mpa且最优选地约0.0125mpa的压力下操作。

[0091]

将脱水产物流纯化以移除杂质且提供经纯化的乙二醇产物流。如果一种或多种催化剂为均质催化剂,则需要将一种或多种催化剂与经脱水的产物流优选在闪蒸容器或meg纯化塔的底部区段中分离。一种或多种均质催化剂保留有供应至环氧乙烷吸收器的催化剂再循环。

[0092]

图12描绘了反应性吸收器100的实施例。吸收器100具有用于进料气体的入口20、用于贫吸收剂的入口10,用于气体的出口30和用于富吸收剂的出口40。反应性吸收器包含多个塔盘,优选具有高堰,以提供足够的液体保留量。富吸收剂可通过具有增加保留时间的储液槽,以提供环氧乙烷的进一步反应。

[0093]

实例

[0094]

下文的实例结果来自示范厂的操作资料和来源于示范厂数据的预测模型。在这些实例中,以下吸收器操作条件有所不同:废气中的co2浓度、进料气体中的eo浓度(通过eo反

应器产物中的eo浓度)、气体进料温度、贫吸收剂进料温度、水进料速率/气体进料速率的比率、贫吸收剂进料速率/气体进料速率的比率和贫吸收剂进料中的碘化物浓度。贫吸收剂是由水、二醇和催化剂组成的液体混合物。贫吸收剂是将水再循环流和含有催化剂和二醇的催化剂再循环流混合的结果。

[0095]

实例1

[0096]

保持所有其他操作条件不变,在五种不同的二氧化碳浓度下操作示范厂,以测量二氧化碳对反应性eo吸收器的影响。表1显示了在这些条件下,对于1-b至1-f的操作效果。1-a和1-g的资料通过外推示范厂数据生成的。冷却来自吸收器的废气以移除水分后,测量所述废气中的co2浓度。乙醛(acal)在吸收器中作为副产物形成,其导致本方法的总产率下降。还显示了乙醛的量,如在水冷凝后在废气中测量的。

[0097]

表1

[0098][0099]

自表1中的资料得出以下观察结果。吸收塔中的较高co2浓度(如由吸收器废气中的较高co2浓度所示)导致吸收器废气中的eo减少,吸收器废气中的乙醛减少和有利于提高meg选择性的deg选择性的减少。咸信较高的co2浓度导致eo优先经历羧化为ec,这导致较少的eo残留在废气中,且较少的eo可用于异构化为乙醛或低聚为高碳二醇。可通过向补充co2进料在上游eo反应器中产生的气体来设定吸收塔中的co2。所述co2可以从另一来源(例如,自在co2移除区段的co2汽提器,水解器(精整反应器),或自co2储存设施)来补充。

[0100]

实例2

[0101]

保持所有其他操作条件不变,使用基于示范厂的预测模型计算eo反应器产物中eo浓度对自吸收器泄漏的影响。图1和图2显示了在一定范围的eo反应器产物浓度下的这些影响。

[0102]

自图1和图2中的趋势得出以下观察结果。当进料中的eo浓度增加时,吸收器将产生更多的meg,而泄漏到塔废气和底部残留物的eo则更少。虽然这与传统吸收器的行为相矛盾,但它在这一反应性系统中发生,因为eo消耗率随eo浓度的增加而增加,且塔温升高,使吸收器具有更大的反应容量。尽管eo反应器产物浓度低于大约2.4重量%,废气中的eo泄漏超过了10ppmv的最佳水平,但可以使用其他操作条件的组合变化来实现这一目标,如实例8所示。

[0103]

实例3

[0104]

保持所有其他操作条件不变,使用预测模型计算气体进料温度对自吸收器泄漏的影响。图3显示了在一定范围的气体进料温度下的这些影响。

[0105]

自图3中的趋势得出以下观察结果。增加的进料气体温度减少了eo泄漏到塔废气。这是因为eo消耗反应速率随着塔温的增加而增加,从而使更多的eo被吸收到液体中,且然后像实例2一样反应掉。尽管对废气浓度有显著影响,但在这一范围内,塔底部残留物的eo

泄漏仍低于20ppmw。

[0106]

实例4

[0107]

保持所有其他操作条件不变,尤其催化剂进料速率,使用预测模型计算相对于气体进料速率的相对水进料速率对自吸收器泄漏的影响。图4和图5显示了在一定范围的相对水进料速率下的这些影响。

[0108]

自图4和图5中的趋势得出以下观察结果。提高相对于气体进料速率的相对水进料速率会增加自塔废气和底部残留物的eo泄漏。这是因为较高的水进料速率稀释了吸收剂中的催化物质并减少了液体在塔中的保留时间。这些变化都对eo消耗率产生了定向性的负面影响。

[0109]

实例5

[0110]

保持所有其他操作条件不变,使用预测模型计算贫吸收剂进料温度对自吸收器泄漏的影响。图6显示了在一定范围的贫吸收剂进料温度下的这些影响。

[0111]

自图6中的趋势得出以下观察结果。增加贫吸收剂进料温度确实会减少废气中的eo泄漏,但与其他塔操作条件相比,相对效果影响较小。这是因为塔温受其他操作条件,例如大得多的进料气体质量流的温度的影响更大。在此范围的贫吸收剂进料温度下,塔底部残留物的相应预测泄漏量保持在低于1ppmw。

[0112]

实例6

[0113]

保持所有其他操作条件不变,使用预测模型计算相对贫吸收剂进料速率与气体进料速率的比率对自吸收器泄漏的影响。催化剂再循环流和水再循环流保持恒定比率。图7显示了在一定范围的相对于气体进料速率的相对贫吸收剂进料速率下的这些影响。

[0114]

自图7中的趋势得出以下观察结果。增加贫吸收剂进料速率会增加塔底部残留物中的泄漏。在这一范围内,废气中的相应eo保持低于10ppmv。这与传统吸收器行为相矛盾,在所述传统吸收器行为中,增加贫吸收剂循环速率应自气体中移除更多的可溶组分,并将其稀释于液体中。如实例4中所述,这是反应性系统,且增加循环速率会减少液体在塔中的保留时间。然而,比较对于来自实例4与实例6的塔底部残留物中的eo浓度的影响表明,稀释催化物质比仅液体保留时间更有影响。

[0115]

实例7

[0116]

保持所有其他操作条件不变,使用预测模型计算贫吸收剂进料中的碘化物催化物质浓度对自吸收器泄漏的影响。图8和图9显示了贫吸收剂进料中一定范围的碘化物浓度下的这些影响。

[0117]

自图8和图9中的趋势得出以下观察结果。增加催化剂浓度会减少塔废气和底部残留物中的eo泄漏。这是因为eo消耗率随着催化剂浓度而增加。

[0118]

实例8

[0119]

当仅改变单个操作条件时,实例2至7中绘制的范围的某些区域显示出高于优选极限的eo泄漏。因此,保持所有其他操作条件不变,在eo反应器产物中的eo浓度为1.0摩尔%时,使用预测模型表明,如何使用气体进料温度与相对于气体进料速率的相对水进料速率的组合来控制自吸收器的泄漏。图10和图11显示了在实例3的气体进料温度的范围与实例4的相对于气体进料速率的相对水进料速率的范围的组合下的这些影响。

[0120]

自图10和11中的趋势得出以下观察结果。尽管eo反应器产物的eo浓度仅为1.0摩

尔%,但可以通过增加eo消耗率,将废气和底部残留物中的eo泄漏降低到低于其最佳水平。当操作条件改变时,这通过产生更高的塔温、更高的碘化物催化剂浓度和/或更高的液体在塔中的保留时间来完成。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。