1.本发明属于化工分离技术领域,涉及一种苯酚羟基化反应液的高效分离方法,

背景技术:

2.邻苯二酚和对苯二酚是两种重要的精细化工产品,应用领域广泛。邻苯二酚广泛应用于农药、医药、香料、橡胶、染料等行业;对苯二酚主要应用于合成感光材料、化肥添加剂、蒽醌染料、偶氮染料、橡胶助剂等方面。

3.以过氧化氢为氧化剂的苯酚羟基化反应生成邻/对苯二酚技术,以其简单的工艺流程、温和的反应条件、较小的环境污染成为研究开发热点。对于苯酚羟基化反应液,分离的任务主要包括脱水、脱焦油和催化剂、回收苯酚、邻苯二酚产品精制和对苯二酚产品精制等,其中反应液中的水与苯酚会形成最低共沸物,其沸点为99.5℃;苯二酚为热敏性物质,容易氧化缩合生成酚焦油,而邻苯二酚比对苯二酚更易转变成焦油。通常,苯酚羟基化反应液中催化剂残留对酚焦油的形成具有促进作用,酚焦油生成量随分离过程操作温度的升高、操作时间的延长而增加。

4.目前,国际上已经工业化的苯酚羟基化制邻/对苯二酚技术有rhonepoulenc法、brichima法、ube法、enichem法等。这些技术均采用精馏工艺进行反应液的分离和产品精制,首先通过脱水塔进行常压精馏脱水,反应液中的水与苯酚形成共沸物从塔顶脱出,该水和苯酚共沸物再经溶剂萃取和溶剂回收两个塔回收苯酚并实现溶剂循环;脱水后的反应液再经脱苯酚、脱焦油、产品精制等一系列减压精馏操作,回收苯酚和得到苯二酚产品。例如,罗纳

·

普朗克公司专利cn145086a报道的分离提纯方法:将脱水浓缩后的反应产物送入脱苯酚塔一次脱除苯酚,塔釜物料送入脱焦塔和蒸发器脱除焦油,脱焦塔馏出物料送至第二脱酚塔,完全脱除苯酚后的物料送入产品精制塔,分离出邻苯二酚、对苯二酚产品。上述分离流程考虑了苯二酚的热敏性,在脱苯酚后和苯二酚分离精制前,进行脱焦操作,一定程度上可以减少酚焦油的产生,但相较按轻重组分顺序最后脱除焦油的分离流程,分离能耗会有所升高,而且脱水塔塔顶为水和苯酚的共沸物,后续还需进行萃取操作回收苯酚,以及脱溶剂操作实现溶剂循环,既增加了流程复杂性,也增加了分离能耗。此外,该工艺从产品精制塔塔釜出料的对苯二酚需再次进行后续脱色处理。

5.为降低酚焦油的生成量,提高产品回收率,中国专利cn 100344594 c公开了一种苯酚、邻/对苯二酚以及焦油水溶液的分离提纯装置及其方法,包括脱水蒸馏塔、第一/第二脱酚蒸馏塔、脱焦蒸馏塔、深蒸釜以及产品蒸馏塔。该方法采用多塔连续减压蒸馏并且在脱酚后脱焦,以期降低操作温度,减少焦油产生,但该分离流程仍采用传统蒸馏装置,且设置两个脱酚蒸馏塔,设备成本高,能耗也没有降低;工艺流程中二次脱苯酚放置在脱焦油之前,比罗纳

·

普朗克公司的工艺能耗降低,但仍比最后脱除焦油工艺增加了脱邻苯二酚的能耗;脱水塔采用减压操作,其塔径比常压塔增大数倍,设备制造、维护费用高;此外,该工艺中对苯二酚产品在产品塔塔釜出料,即使其纯度达到99%以上,也仍需进行后续脱色处理。中国专利cn 108147949 b公开的方法中,为减少焦油生成,在脱水后即进行脱焦,将焦

油、催化剂与苯酚、苯二酚进行分离,然后依次分离苯酚、邻苯二酚和对苯二酚,并且以苯酚汽提焦油中残余的苯二酚,进一步提高产品收率。该流程对于降低焦油生成、提高产品收率很有益处,但酚水混合物仍需要萃取和溶剂回收,分离能耗高的问题依然没有得到解决。

6.为降低分离能耗,中国专利cn 101225025 b提出以下分离流程:羟基化反应液先送入脱水塔,塔顶馏出的含酚水溶液,依次送入萃取塔和脱溶剂塔,脱溶剂塔塔釜排出苯酚原料;脱水塔塔釜液依次送入脱苯酚主塔、脱苯酚副塔、邻苯二酚精制塔、对苯二酚精制塔和脱焦塔。此工艺将焦油在脱出邻/对苯二酚产品之后排出,虽然节省了一定能耗,但整个体系的操作温度高,且催化剂一直伴随反应液从前到后在各塔釜停留,这都会促进酚焦油的生成,造成苯二酚的产品损失,降低了产品收率。中国专利cn 109956852 a公开了一种苯酚羟基化制备苯二酚的方法,反应液经无机膜或振动膜将固体催化剂截留后,进入分子筛膜脱水,然后依次进行脱苯酚、脱焦油、邻/对苯二酚精制。该流程的最大特点是在分离阶段采用了分子筛膜进行水分分离,可以大幅降低分离能耗,但含大量焦油的反应液直接进行膜脱水,会造成分离膜的堵塞,液相进料不提供汽化条件也不符合分子筛膜的使用要求,不具有工程实现的可行性;而且催化剂截留后的反应液中依然会存在少量的细粉催化剂或溶解的催化剂,在脱酚塔中会加速焦油生成,依然会降低产品收率。

技术实现要素:

7.为了克服上述现有技术的不足,本发明提供一种高收率、低能耗、短流程且同时解决二元酚热损失大、易产生酚焦油的苯酚羟基化反应液的分离方法。

8.本发明的技术方案如下:一种苯酚羟基化反应液的高效分离方法,将含有水、苯酚、邻苯二酚、对苯二酚、焦油和催化剂的苯酚羟基化反应液进行分离精制,包括如下步骤:

9.(1)将反应液送入预分离塔,进行加压精馏,塔顶采出含苯酚与水的混合物并送入膜分离系统脱水,塔底含苯酚、对苯二酚、邻苯二酚和焦油的物料送入脱焦塔进行减压蒸馏脱出焦油和催化剂;

10.(2)将步骤(1)中所述膜分离系统中的脱水后物料以及所述脱焦塔塔顶采出的含苯酚、邻苯二酚和对苯二酚的馏出物混合后送入脱苯酚塔,进行减压精馏,从塔顶采出苯酚并送回反应系统作原料,塔底采出邻苯二酚和对苯二酚混合物;

11.(3)将所述脱苯酚塔塔底采出的邻苯二酚和对苯二酚混合物送入邻苯二酚塔,经减压精馏,从塔顶采出邻苯二酚产品,塔底采出粗对苯二酚物料;

12.(4)将步骤(3)中采出的粗对苯二酚物料送入对苯二酚塔,经减压精馏,塔顶采出对苯二酚产品,塔底物料送回所述脱焦塔回收对苯二酚。此步骤中,所述对苯二酚塔的塔底物料为含有少量焦油和对苯二酚的混合物。

13.本发明进一步设置为,所述苯酚羟基化反应液的质量组成为:20~70%水、20~60%苯酚、2~10%邻苯二酚、2~10%对苯二酚、2~5%焦油和5~50000ppm催化剂。

14.本发明进一步设置为,所述催化剂包括含过渡金属元素的分子筛或过渡金属氧化物类多相催化剂,或高氯酸、杂多酸及其盐、卟啉类化合物、过渡金属盐或过渡金属络合物类均相催化剂。

15.优选的,所述催化剂为钛硅分子筛ts-1、钛硅分子筛ts-2、钛硅分子筛ti-mww、钒硅分子筛vs-1、氧化铁、氧化钼、氧化钨、铁酸盐、钼酸盐、钨酸盐、高氯酸、磷钨杂多酸、磷钼

杂多酸、钴卟啉、铁卟啉、硫酸亚铁、硫酸铁、醋酸钴、环烷酸钴或赤血盐。

16.本发明进一步设置为,所述预分离塔操作条件为:压力0.2~0.4mpa,塔顶温度105~145℃,塔底温度180~210℃,理论塔板数0~10,回流比0~0.5。当理论塔板数和回流比为0时,此时预分离塔为闪蒸分离塔,当理论塔板数和回流比不为0时,所述预分离塔为精馏分离塔。

17.本发明进一步设置为,所述脱焦塔操作条件为:压力2~10kpa,塔顶与塔底压降1~2kpa,塔底温度220~260℃,理论塔板数5~10,回流比0.1~0.5。

18.由于苯二酚及焦油组分都有较强的热敏性,温度升高、受热时间延长以及催化剂的存在都会促进苯二酚氧化缩合生成酚焦油,造成热损失,降低产率。本发明通过上述加压预分离塔和减压脱焦塔的组合,在预分离塔,采用操作压力为0.2~0.4mpa的加压精馏,一方面直接满足脱水渗透膜分离系统的工艺要求,另一方面有效缩小预分离塔的塔径,减少设备投资并使其具备工程可实施性,同时还可以保证塔底温度小于200℃,减少酚焦油的产生。在脱焦塔,采用减压精馏降低塔底温度,同时脱除焦油和反应液中的催化剂。

19.本发明进一步设置为,所述膜分离系统由多个膜组件串联构成,在所述膜分离系统的渗余侧得到水含量≤0.1%的苯酚和苯二酚混合液,水分由膜渗余侧渗透至膜渗透侧分出,且膜渗透侧的水部分返回反应系统回用,部分排入废水处理系统。

20.本发明进一步设置为,当所述膜分离系统采用无机渗透膜,预分离塔塔顶馏出物直接以气态形式进入所述膜分离系统,操作条件为温度120~140℃、渗余侧压力0.2~0.4mpa、渗透侧压力≤2kpa;或者,

21.当所述膜分离系统采用有机渗透膜,预分离塔塔顶馏出物经冷凝后以液态形式进入所述膜分离系统,操作条件为温度70~90℃、渗余侧压力0.2~0.4mpa、渗透侧压力≤2kpa。

22.优选的,所述无机渗透膜为分子筛膜。

23.优选的,所述有机渗透膜为pva/pan复合高分子有机膜。

24.本发明采用膜分离脱水相比传统的精馏脱水,无需分离酚-水共沸物所需的萃取、脱溶剂等操作,分离效果更好,能耗更低。

25.本发明进一步设置为,所述脱苯酚塔的操作条件为:压力2~10kpa,塔顶与塔底压降3~5kpa,釜温155~185℃,理论塔板数10~35,回流比1~5。

26.本发明进一步设置为,所述邻苯二酚塔的操作条件为:压力2~10kpa,塔顶与塔底压降2~3kpa,釜温175~205℃,理论塔板数15~35,回流比1~4。

27.本发明进一步设置为,所述对苯二酚塔的操作条件为:压力5~20kpa,塔顶与塔底压降2~3kpa,釜温180~220℃,理论塔板数5~10,回流比0.5~2。

28.由于邻/对苯二酚的熔点与沸点相差很小,对苯二酚熔点172℃,5.5kpa的真空操作下沸点192℃;邻苯二酚熔点105℃,5kpa的真空操作下沸点148℃。因此邻/对苯二酚精制塔的操作温度需要严格控制,若温度波动过大,邻/对苯二酚极易凝固造成分离系统堵塞或者汽化造成产品损失,最终影响产品收率和原料消耗。

29.本发明具有以下有益效果:

30.(1)本发明中采用加压预分离塔和减压脱焦塔的组合,加压预分离塔塔顶物料可满足脱水渗透膜的使用要求,通过膜分离脱水,避免了采用精馏脱水需要后续萃取、脱溶剂

处理等过程,降低了分离能耗,简化了工艺流程;

31.(2)通过脱焦塔提前对苯酚羟基化反应液进行脱焦和脱催化剂处理,从而避免催化剂进入后续的苯酚回收和邻/对苯二酚产品分离精制系统,可减少焦油生成,提高产品收率;同时在膜分离前先将反应液中的水-苯酚物料与含焦油、催化剂和苯二酚的物料分离,避免了焦油和催化剂对脱水分离膜的堵塞,可实现膜分离装置的长周期稳定运行。

32.(3)本发明的苯酚羟基化反应液分离方法,采用预分离塔、脱焦塔、膜分离系统、脱苯酚塔、邻苯二酚精制塔和对苯二酚精制塔组合的分离流程,与现有专利技术相比,工艺流程短、分离能耗低、原料消耗低、产品收率高。

附图说明

33.图1是采用无机分子筛膜的苯酚羟基化反应液分离精制流程示意图。

34.图2是采用高分子有机膜的苯酚羟基化反应液分离精制流程示意图。

具体实施方式

35.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

36.下述实施例中,邻苯二酚收率=邻苯二酚产品的质量/苯酚羟基化反应液中邻苯二酚的质量*100%,对苯二酚收率=对苯二酚产品的质量/苯酚羟基化反应液中对苯二酚的质量*100%,总收率=(邻苯二酚产品的质量 对苯二酚产品的质量)/(苯酚羟基化反应液中邻苯二酚和对苯二酚的总质量)*100%。

37.实施例1

38.按图1所示的分离精制流程,将质量组成为37.8%水、52.8%苯酚、4.5%邻苯二酚、2.7%对苯二酚、2.2%焦油和200ppm催化剂硫酸铁的苯酚羟基化反应液以211.9kg/h流量送入预分离塔,预分离塔的操作压力为0.2mpa,全塔压降5kpa,回流比0.1,塔顶温度120℃,塔底温度191℃。塔顶馏出含水和苯酚的混合气体,质量组成为82.7%水、17.1%苯酚及少量苯二酚,塔底出料苯酚、苯二酚、焦油、催化剂等的混合液送入脱焦塔。

39.所述脱焦塔的操作压力为5kpa,并且其塔顶与塔底的压差为2kpa,回流比0.2,塔底温度243℃。塔底出料为焦油和催化剂,塔顶馏出液质量组成为86.19%苯酚、8.62%邻苯二酚、5.17%对苯二酚和0.02%的水分。

40.将预分离塔塔顶馏出物以96.5kg/h流量进入naa型无机分子筛渗透汽化膜脱水,脱水温度120℃,渗余侧压力0.2mpa,渗透测压力1kpa。在渗透测得到质量分数大于99.9%的水,在渗余侧得到水质量含量≤0.1%的苯酚和苯二酚混合液,将渗余侧出料与脱焦塔塔顶出料混合后送入脱苯酚塔。脱苯酚塔的操作条件为:压力5kpa,塔顶与塔底压降4kpa,回流比1,釜温175℃。塔顶得到纯度大于99%的苯酚,塔底出料质量组成为:62.40%邻苯二酚、37.41%对苯二酚、0.16%的水分和0.03%的焦油。

41.将脱苯酚塔塔底出料送入邻苯二酚塔。邻苯二酚塔的操作条件为:压力5kpa,塔顶与塔底压降2kpa,回流比2,塔釜温199℃,塔顶得到纯度大于99%的邻苯二酚产品,塔底出料送入对苯二酚塔。对苯二酚塔的操作压力10kpa,塔顶与塔底压降2kpa,回流比0.5,釜温214℃,塔顶得到纯度大于99%的对苯二酚产品,塔底得到少量焦油和对苯二酚返回脱焦塔

回收对苯二酚。实施例1的分离精制过程中各工序的能耗如表1所示,邻苯二酚和对苯二酚的产品收率如表2所示。

42.表1实施例1各精馏塔塔底能耗

43.设备名称预分离塔脱焦塔脱苯酚塔邻苯二酚塔对苯二酚塔汇总能耗/kw73.514.440.64.11.5134.1

44.表2实施例1邻/对苯二酚产品收率

45.产品名称邻苯二酚对苯二酚总收率收率/%99.598.198.8

46.实施例2

47.按图1所示的分离精制流程,将质量组成为49.8%水、30.0%苯酚、8.8%邻苯二酚、9.2%对苯二酚、2.1%焦油和1000ppm催化剂醋酸钴的苯酚羟基化反应液以211.9kg/h流量送入预分离塔,预分离塔的操作条件为:压力为0.3mpa,全塔压降5kpa,回流比0.2,塔顶温度133℃,塔底温度202℃。塔顶馏出含水和苯酚的混合气体,质量组成为82.6%水、16.9%苯酚和少量苯二酚,塔底出料苯酚、苯二酚、焦油、催化剂等的混合液送入脱焦塔。

48.所述脱焦塔的操作压力为5kpa,且其塔顶与塔底的压差为2kpa,回流比0.2,塔底温度248℃。塔釜出料为焦油和催化剂,塔顶馏出液质量组成为52.20%苯酚、23.04%邻苯二酚、24.71%对苯二酚和0.05%的水分。

49.预分离塔塔顶馏出物以126.7kg/h流量进入naa分子筛渗透汽化膜脱水,脱水温度为130℃,渗余侧压力为0.3mpa,渗透测压力为2kpa。在渗透侧得到质量分数大于99.9%的水,在渗余侧得到水质量含量≤0.1%的苯酚和苯二酚混合液。

50.将naa分子筛渗透汽化膜渗余侧出料与脱焦塔塔顶出料混合后送入脱苯酚塔,所述脱苯酚塔的操作压力为5kpa,塔顶与塔底压降3kpa,回流比1,釜温170℃。塔顶得到纯度大于99%的苯酚,塔底出料质量组成为:48.66%邻苯二酚、51.10%对苯二酚、0.19%的水分和0.05%的焦油。

51.将所述脱苯酚塔塔底出料送入邻苯二酚塔,所述邻苯二酚塔的操作压力5kpa,塔顶与塔底压降2kpa,回流比4,塔底温度196℃,塔顶得到纯度大于99%的邻苯二酚产品,塔底出料送入对苯二酚塔。对苯二酚塔的操作压力10kpa,塔顶与塔底压降2kpa,回流比0.5,釜温214℃,塔顶得到纯度大于99%的对苯二酚产品,塔底得到少量焦油和对苯二酚返送至脱焦塔回收对苯二酚。实施例2的分离精制过程中各工序的能耗如表3所示,邻苯二酚和对苯二酚的产品收率如表4所示。

52.表3实施例2各精馏塔塔底能耗

53.设备名称预分离塔脱焦塔脱苯酚塔邻苯二酚塔对苯二酚塔汇总能耗/kw83.014.123.313.75.3139.4

54.表4实施例2邻/对苯二酚产品收率

[0055][0056]

[0057]

实施例3

[0058]

按图1所示的分离精制流程,将质量组成为43%水、39%苯酚、6%邻苯二酚、8%对苯二酚、2%焦油和2%催化剂ts-1的苯酚羟基化反应液以211.9kg/h流量送入预分离塔,预分离塔的操作压力为0.2mpa,全塔压降5kpa,回流比0.1,塔顶温度120℃,塔底温度197℃。塔顶馏出含水和苯酚的混合气体,质量组成为81.3%水、17.7%苯酚和少量苯二酚,塔底出料含苯酚、苯二酚、焦油、催化剂等的混合液送入脱焦塔。

[0059]

所述脱焦塔的操作压力为5kpa并且其塔顶与塔底的压差为2kpa,回流比0.1,塔底温度240℃。塔釜出料焦油和催化剂,塔顶馏出液质量组成为66.8%苯酚、13.7%邻苯二酚、18.2%对苯二酚和0.03%的水分。

[0060]

预分离塔塔顶馏出物以114.6kg/h流量进入naa分子筛渗透汽化膜脱水,脱水温度为120℃,渗余侧压力为0.2mpa,渗透测压力为1kpa。在渗透测得到质量分数大于99.9%的水,在渗余侧得到水质量含量≤0.1%的苯酚和苯二酚混合液。

[0061]

将naa分子筛渗透汽化膜渗余侧出料与脱焦塔塔顶出料混合后送入脱苯酚塔。脱苯酚塔的操作压力为5kpa,塔顶与塔底压降3kpa,回流比1,釜温177℃。塔顶得到纯度大于99%的苯酚,塔底出料质量组成为:42.76%邻苯二酚、57.03%对苯二酚、0.17%的水分和0.04%的焦油。

[0062]

脱苯酚塔塔底出料送入邻苯二酚塔,所述邻苯二酚塔的操作压力5kpa,塔顶与塔底压降2kpa,回流比2,塔底温度198℃,顶得到纯度大于99%的邻苯二酚产品,塔底出料送入对苯二酚塔。对苯二酚塔的操作压力10kpa,塔顶与塔底压降2kpa,回流比0.5,釜温213℃,塔顶得到纯度大于99%的对苯二酚产品,塔底得到少量焦油和对苯二酚返回脱焦塔回收对苯二酚。实施例3的分离精制过程中各工序的能耗如表5所示,邻苯二酚和对苯二酚的产品收率如表6所示。

[0063]

表5实施例3各精馏塔塔底能耗

[0064]

设备名称预分离塔脱焦塔脱苯酚塔邻苯二酚塔对苯二酚塔汇总能耗/kw75.017.231.45.64.6133.8

[0065]

表6实施例3邻/对苯二酚产品收率

[0066]

产品名称邻苯二酚对苯二酚总收率收率/%97.697.297.4

[0067]

实施例4

[0068]

按图2所示的分离精制流程,将质量组成为37.8%水、52.8%苯酚、4.5%邻苯二酚、2.7%对苯二酚、2.2%焦油和500ppm催化剂硫酸亚铁的苯酚羟基化反应液以211.9kg/h流量送入预分离塔,预分离塔的操作压力为0.2mpa,全塔压降5kpa,回流比0.2,塔顶温度120℃,塔底温度191℃。塔顶馏出物冷凝后,液相温度78℃,质量组成为82.7%水、17.1%苯酚和少量苯二酚,塔底出料含苯酚、苯二酚、焦油、催化剂等的混合液送入脱焦塔。

[0069]

脱焦塔的操作压力为5kpa并且其塔顶与塔底的压差为2kpa,回流比0.2,塔底温度243℃。塔底出料焦油和含催化剂,塔顶馏出液质量组成为86.19%苯酚、8.62%邻苯二酚、5.17%对苯二酚和0.02%的水分。

[0070]

预分离塔塔顶馏出物以96.5kg/h流量进入pva/pan复合有机渗透汽化膜脱水,采用板框式膜组件,有机膜采用液相进料,操作温度85℃,操作压力0.3mpa,渗透侧压力

1.8kpa。在渗透测得到质量分数大于99.9%的水,在渗余侧得到水质量含量≤0.1%的苯酚和苯二酚混合液。

[0071]

将pva/pan复合有机渗透膜渗余侧出料与脱焦塔塔顶出料混合后送入脱苯酚塔,脱苯酚塔的操作压力为5kpa,塔顶与塔底压降4kpa,回流比1,釜温175℃,塔顶得到纯度大于99%的苯酚。塔底出料质量组成为:62.40%邻苯二酚、37.41%对苯二酚、0.16%的水分和0.03%的焦油。

[0072]

脱苯酚塔塔底出料送入邻苯二酚精,邻苯二酚塔的操作压力5kpa,塔顶与塔底压降2kpa,回流比2.1,塔底温度199℃,塔顶得到纯度大于99%的邻苯二酚产品,塔底出料送入对苯二酚塔。对苯二酚塔的操作压力10kpa,塔顶与塔底压降2kpa,回流比0.5,釜温214℃,塔顶得到纯度大于99%的对苯二酚产品,塔底得到少量焦油和对苯二酚返送至脱焦塔回收对苯二酚。实施例4的分离精制过程中各工序的能耗如表7所示,邻苯二酚和对苯二酚的产品收率如表8所示。

[0073]

表7实施例4各精馏塔塔底能耗

[0074][0075][0076]

表8实施例4邻/对苯二酚产品收率

[0077]

产品名称邻苯二酚对苯二酚总收率收率/%99.598.398.9

[0078]

实施例5

[0079]

按图1所示的分离精制流程,将质量组成为49.8%水、30.0%苯酚、8.8%邻苯二酚、9.2%对苯二酚、2.1%焦油和1000ppm催化剂醋酸钴的苯酚羟基化反应液以211.9kg/h流量送入预分离塔。预分离塔为闪蒸分离塔,塔板数为0,回流比为0,操作压力为0.2mpa,塔顶温度140℃,塔底温度186℃。塔顶含馏出水和苯酚的混合气体,质量组成为74.5%水、23.3%苯酚和2.2%的苯二酚,塔底出料含苯酚、苯二酚、焦油、催化剂等的混合液送入脱焦塔。

[0080]

脱焦塔的操作压力为5kpa并且其塔顶与塔底的压差为2kpa,回流比0.2,塔底温度248℃。塔底出料为焦油和催化剂,塔顶馏出液质量组成为51.27%苯酚、23.80%邻苯二酚、24.88%对苯二酚和0.05%的水分。

[0081]

预分离塔塔顶馏出物以130.8kg/h流量进入naa分子筛渗透汽化膜脱水,脱水温度为135℃,渗余侧压力为0.3mpa,渗透测压力为2kpa。在渗透侧得到质量分数大于99.9%的水,在渗余侧得到水质量含量≤0.1%的苯酚和苯二酚混合液。

[0082]

将naa分子筛渗透汽化膜渗余侧出料与脱焦塔塔顶出料混合后送入脱苯酚塔。脱苯酚塔的操作压力为5kpa,塔顶与塔底压降3kpa,回流比1,釜温170℃,塔顶得到纯度大于99%的苯酚,塔底出料质量组成为:48.66%邻苯二酚、51.10%对苯二酚、0.19%的水分和0.05%的焦油。

[0083]

脱苯酚塔塔底出料送入邻苯二酚塔。所述邻苯二酚塔的操作压力5kpa,塔顶与塔底压降2kpa,回流比4,塔底温196℃,顶得到纯度大于99%的邻苯二酚产品,塔底出料送入

对苯二酚塔。对苯二酚塔的操作压力10kpa,塔顶与塔底压降2kpa,回流比0.5,釜温214℃,塔顶得到纯度大于99%的对苯二酚产品,塔底得到少量焦油和对苯二酚返回脱焦塔回收对苯二酚。实施例5的分离精制过程中各工序的能耗如表9所示,邻苯二酚和对苯二酚的产品收率如表10所示。

[0084]

表9实施例5各精馏塔塔底能耗

[0085]

设备名称预分离塔脱焦塔脱苯酚塔邻苯二酚塔对苯二酚塔汇总能耗/kw84.712.123.313.75.3139.1

[0086]

表10实施例5邻/对苯二酚产品收率

[0087]

产品名称邻苯二酚对苯二酚总收率收率/%98.897.998.3

[0088]

对比例1

[0089]

参照专利cn 101225025 b的分离精制方法,将质量组成为37.8%水、52.8%苯酚、4.5%邻苯二酚、2.7%对苯二酚、2.2%焦油和200ppm催化剂铁酸铜的苯酚羟基化反应液以211.9kg/h流量送入脱水塔,脱水塔常压操作,回流比2.55,塔底温度150.1℃。塔顶得到质量百分含量为10.0%苯酚的水溶液,其中38%送入萃取塔回收苯酚,其余循环回反应系统回用。脱水塔釜液出料送入脱苯酚主塔。脱苯酚塔主塔操作压力5kpa,回流比2,塔底温度156.6℃。脱苯酚主塔塔底出料送入脱苯酚副塔。脱苯酚副塔操作压力5kpa,回流比4,塔底温度175.5℃,塔顶得到富含苯酚馏分返回脱苯酚主塔。脱苯酚副塔塔底出料质量组成为:47.8%邻苯二酚,28.8%对苯二酚,23.4%焦油(含催化剂)。

[0090]

脱苯酚副塔塔底出料送入邻苯二酚精馏塔。邻苯二酚精馏塔操作压力10kpa,整塔压力降2kpa,回流比1.4,塔底温度222.1℃,塔顶得到纯度大于99%的邻苯二酚。塔底出料质量组成为:0.4%邻苯二酚,54.8%对苯二酚,44.8%焦油。邻苯二酚精馏塔塔底出料送入对苯二酚精馏塔。对苯二酚精馏塔操作压力6kpa,整塔压力降2kpa,回流比1.4,塔底温度230.0℃,塔顶得到纯度大于99%的对苯二酚。塔底出料质量组成为:20.7%对苯二酚,79.3%焦油。对苯二酚精馏塔塔底出料送入脱焦塔。脱焦塔操作压力5kpa,回流比0.5,塔底温度293.4℃,塔顶含焦油杂质的对苯二酚馏分返回对苯二酚精馏塔,塔底排出质量百分含量0.8%对苯二酚的焦油。

[0091]

本对比例中采用脱水塔对苯酚羟基化的反应产物进行脱水处理,能耗较大,流程复杂,产品收率低于本发明方法。具体能耗数据如表11所示,邻苯二酚和对苯二酚的产品收率如表12所示。

[0092]

表11对比例1各精馏塔塔底能耗

[0093]

设备名称脱水塔脱溶剂塔脱苯酚塔邻苯二酚塔对苯二酚塔脱焦塔汇总能耗/kw185.63.653.23.52.40.4253.9

[0094]

表12对比例1邻/对苯二酚产品收率

[0095]

产品名称邻苯二酚对苯二酚总收率收率/%96.795.195.9

[0096]

对比例2

[0097]

参照专利cn 109956852 a的分离精制方法,将质量组成为37.8%水、52.8%苯酚、

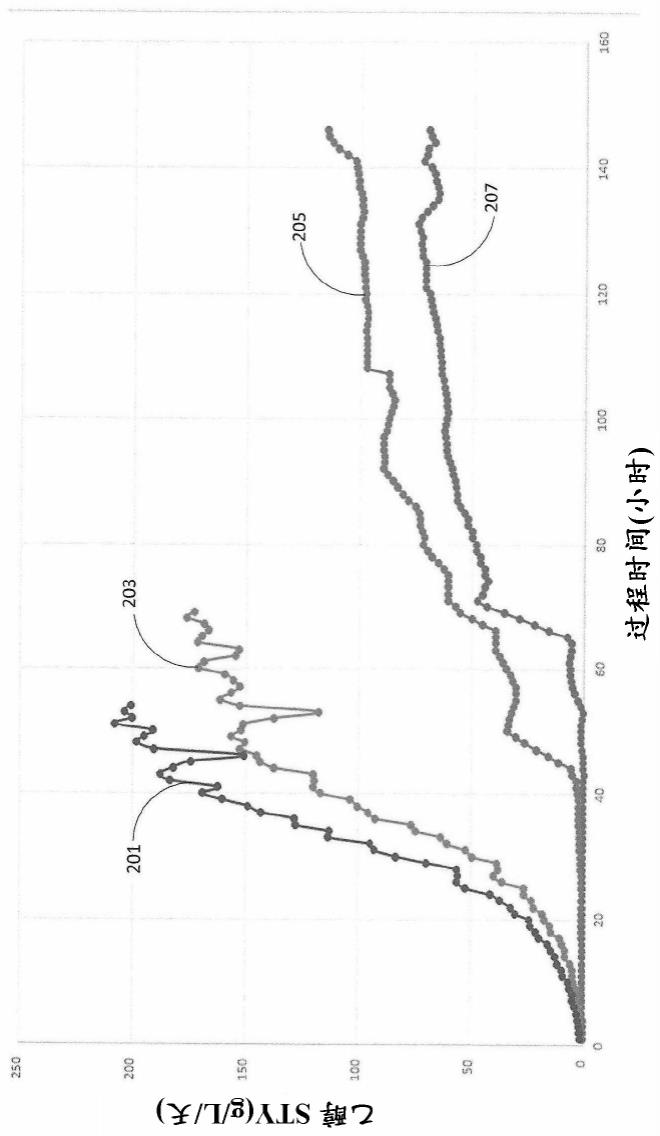

4.5%邻苯二酚、2.7%对苯二酚、2.2%焦油和200ppm催化剂硫酸铁的苯酚羟基化反应液以211.9kg/h流量直接送入naa型无机分子筛膜脱水,压力为0.1mpa,温度为110℃,总共运行10小时,运行期间膜渗透侧得到的水分从2.5kg/h逐渐降到0,后续分离工作无法继续进行。实验结束后检测膜面,其表面被黑色焦油状物质覆盖。

[0098]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。