半导体金属互连件的高速3d金属打印

相关申请的交叉引用

1.本技术要求于2020年1月9日申请的美国临时申请no.62/958,930的权益。上述引用的申请其全部公开内容都通过引用合并于此。

技术领域

2.本公开涉及衬底处理系统,并且更具体地涉及半导体电气互连件的打印。

背景技术:

3.这里提供的背景描述是为了总体呈现本公开的背景的目的。当前指定的发明人的工作在其在此背景技术部分以及在提交申请时不能确定为现有技术的说明书的各方面中描述的范围内既不明确也不暗示地承认是针对本公开的现有技术。

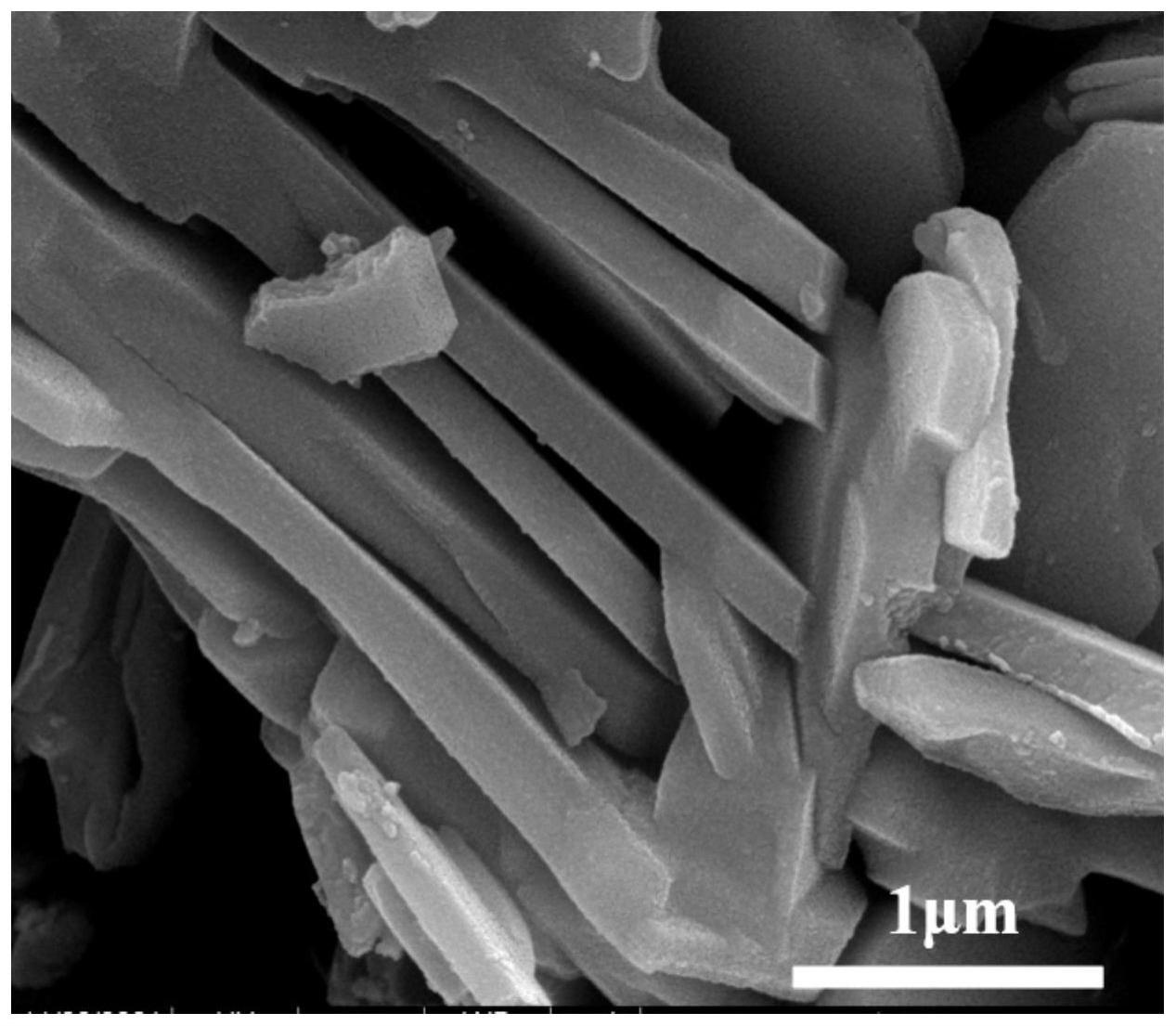

4.半导体互连件通常使用镶嵌处理或贯穿抗蚀剂处理和金属化形成。镶嵌处理通常用于较高深宽比的穿硅通孔(tsv)的互连件,且级别大于3,具有小于0.5微米(μm)的流体孔和线性互连件。贯穿抗蚀剂处理和金属化通常用于将尺寸大于约1且小于约3层的互连件形成物(再分布层、铜柱凸块、受控塌陷芯片连接(c4)电镀焊料凸块等)封装。

5.除了理想的载流金属互连件线路/通孔的电镀之外,这些处理中的每一者使用若干辅助处理和硬件(光致抗蚀剂应用、光刻术、光致抗蚀剂显影、光致抗蚀剂剥离和清洁、化学机械研磨、湿式蚀刻)。

6.镶嵌金属化处理(包含穿硅通孔(tsv))在介电膜(例如低介电常数(k)二氧化硅(sio2))中形成凹入空腔。使用如掩模的光刻术或形成掩模(如金属膜)而在该介电膜中限定蚀刻区域。该步骤之后通常接着是已暴露表面的物理气相沉积(pvd)金属化,以使用种子层和阻挡层(通常是铜(cu)和钽(ta)、钛(ti)、氮化钛(tin)、氮化钽(tan))涂布外表面和内表面。

7.该pvd金属化通常具有高的侧壁覆盖选择比,使得该镶嵌结构的边缘壁(特别是在该结构的底部)被足够地覆盖,以实现完整的电气连接以及由下向上的电镀填充。接着,该凹入结构“由下向上”电镀,并且该表面的化学机械研磨(cmp)留下位于一般表面下方的孤立线路/通孔。

8.贯穿抗蚀剂处理及金属化用于形成凸块和/或线路,该凸块和/或线路在处理结束时将产生位于一般表面上方的互连件结构。贯穿抗蚀剂处理和金属化涉及加晶种于已暴露表面(例如,在ta/200埃()上方的的铜的毯覆pvd金属层)。接着,干式光致抗蚀剂膜被涂布,或者旋涂技术被用于涂布湿式光致抗蚀剂层(其被干燥/硬化)。该光致抗蚀剂层可以是正型或负型的(已暴露区域在显影之后被移除或者保留)。接着,在光刻步骤中,该光致抗蚀剂被暴露于光。接着,通过浸润于适用于该光致抗蚀剂的特定类型及化学组成的显影溶液中,将该光致抗蚀剂选择性移除。在显影之后,留在该特征底部的残余光致抗蚀剂通过将该晶片表面暴露于氧等离子体而移除(有时称为“除渣(descum)步骤”)。通常在该步骤期间,氧端基取代了在该光致抗蚀剂表面的疏水性有机端基,这使得该有机光致抗蚀剂膜

更具亲水性。接着,该晶片具有向下延伸至种子层的一组光致抗蚀剂开口,并且被电镀以填充这些开口,以在铜凸块的顶部上形成凸块、线路、厚焊料膜(再流动以形成球体)、或者较薄的焊料层,以形成铜/焊料(例如cu/snag)柱。

技术实现要素:

9.一种在衬底上打印金属互连件的系统包含阳极衬底。多个阳极被布置于所述阳极衬底的一侧上,其中在所述多个阳极的相邻者之间具有第一预定间隙。第一多个流体孔具有位于所述多个阳极之间的一端。多个控制设备被配置为分别选择性供给电流至所述多个阳极。所述阳极衬底被布置在包含金属种子层的工件衬底的第二预定间隙内。所述第二预定间隙比所述第一预定间隙的比率在从0.5:1至1.5:1的范围内。阵列控制器被配置为在电解质溶液经由所述阳极衬底与所述工件衬底之间的所述第一多个流体孔供给时,使用所述多个控制设备中的相对应者以对所述多个阳极中的所选定者通电。

10.在其他特征中,所述多个阳极包含惰性阳极,并且所述电解质溶液包含金属阳离子。所述阳极衬底还包含第二多个流体孔,其位于所述多个阳极之间以移除在所述阳极衬底与所述工件衬底之间的所述电解质溶液。所述阳极衬底包含与所述电解质源流体连通的充气部。歧管被布置成相邻于所述阳极衬底并且包含与电解质源流体连通的入口以及与所述第一多个流体孔流体连通的出口。

11.在其他特征中,多个阀被分别布置在所述第一多个流体孔中。所述多个阀被配置成选择性地控制所述第一多个流体孔中的电解质溶液的流动。所述阵列控制器被配置成控制所述阀。定位设备被配置成对所述工件衬底和所述阳极衬底中的至少一者的位置进行调整。在所述金属互连件的打印期间,所述定位设备将所述工件衬底和所述阳极衬底中的所述至少一者移动。

12.在其他特征中,所述阵列控制器被配置成:a)将第一金属互连件打印在所述工件衬底上;b)使所述定位设备相对于所述阳极衬底通过横向方式和竖直方式中的至少一者将所述工件衬底移动所述第二预定间隙;以及c)将第二金属互连件打印在所述工件衬底上。所述阵列控制器被配置成将b)和c)重复一或多次。

13.在其他特征中,所述第一预定间隙是在0.1微米至100微米的范围内。所述第一预定间隙是在0.5微米至10微米的范围内。

14.在其他特征中,多个阀分别关联于所述多个流体孔。所述阵列控制器被配置成控制所述阀,以调整从被配置成与所述多个阳极中的每一者相邻的所述多个流体孔流动的流体的方向和模式中的至少一者。所述多个控制设备选自由开关和熔断器所组成的群组。

15.一种在衬底上打印金属互连件的方法包含:提供工件衬底,其包含一或多个下伏层、阻挡/粘附层和种子层;提供阳极衬底,其包含多个阳极以及第一多个流体孔,所述多个阳极布置在所述衬底的一侧上,所述第一多个流体孔具有在所述多个阳极之间的端部。所述多个阳极与所述多个阳极的相邻者间隔第一预定间隙。该方法包括将所述阳极衬底布置在包含金属种子层的工件衬底的第二预定间隙内。所述第二预定间隙比所述第一预定间隙的比率在从0.5:1至1.5:1的范围内。该方法包括在电解质溶液被经由在所述阳极衬底与所述工件衬底之间的所述第一多个流体孔供给的同时,给所述多个阳极中的所选定者通电。

16.在其他特征中,所述多个阳极包含惰性阳极。所述方法包含在所述多个阳极之间

布置第二多个流体孔,以从所述阳极衬底与所述工件衬底之间移除所述电解质溶液。所述方法包含将电解质溶液供给至所述阳极衬底中的充气部。所述方法包含将歧管附接至所述阳极衬底,其中所述歧管的出口与所述第一多个流体孔流体连通。所述方法包含使用多个阀以控制所述第一多个流体孔中的流动。

17.在其他特征中,所述方法包含:调整所述工件衬底和所述阳极衬底中的至少一者的位置。所述方法包含:a)将第一金属互连件打印在所述工件衬底上;b)相对于所述阳极衬底通过横向方式和竖直方式中的至少一者移动所述工件衬底;以及c)将第二金属互连件打印在所述工件衬底上。

18.在其他特征中,所述方法包含将b)及c)重复一或多次。所述第一预定间隙是在0.1微米至100微米的范围内。所述第一预定间隙是在0.5微米至10微米的范围内。

19.在其他特征中,所述方法包含:使用多个阀分别控制所述第一多个流体孔中的流体流动;以及控制所述阀,以调整从被配置成与所述多个阳极中的每一者相邻的所述第一多个流体孔流动的流体的方向和模式中的至少一者。

20.在其他特征中,所述方法包含在所述金属互连件的打印期间,将所述工件衬底和所述阳极衬底中的至少一者的位置进行调整。

21.一种在衬底上打印金属互连件的方法包含:提供工件衬底,其包含一或多个下伏层、阻挡/粘附层和种子层;提供阳极衬底,其包含多个阳极,所述多个阳极布置在所述衬底的一侧上。所述多个阳极与所述多个阳极的相邻者间隔第一预定间隙。所述方法包括:将所述阳极衬底布置在包含金属种子层的工件衬底的第二预定间隙内。所述第二预定间隙比所述第一预定间隙的比率在从0.5:1至1.5:1的范围内。所述方法包括:在电解质溶液被供给在所述阳极衬底与所述工件衬底之间的同时,给所述多个阳极中的所选定者通电;将所述阳极衬底与所述工件衬底分离;将所述阳极衬底布置在所述工件衬底的所述第二预定间隙内;以及在所述电解质溶液被供给在所述阳极衬底与所述工件衬底之间的同时,将所述多个阳极的所选定者通电。

22.在其他特征中,所述方法包含在将所述阳极衬底与所述工件衬底分离之后搅拌所述电解质溶液。所述方法包含在搅拌所述电解质溶液之后,将所述阳极衬底布置在所述工件衬底的所述第二预定间隙内。

23.在其他特征中,所述多个阳极包含惰性阳极。所述方法包含将电解质溶液供给在所述阳极衬底的边缘与所述工件衬底的边缘之间。

24.在其他特征中,所述方法包含调整所述工件衬底和所述阳极衬底中的至少一者的位置。所述方法包含:a)将第一金属互连件打印在所述工件衬底上;b)相对于所述阳极衬底通过横向方式和竖直方式中的至少一者移动所述工件衬底;以及c)将第二金属互连件打印在所述工件衬底上。所述方法包含将b)和c)重复一或多次。所述第一预定间隙是在0.1微米至100微米的范围内。所述第一预定间隙是在0.5微米至10微米的范围内。所述方法包含在所述金属互连件的打印期间,调整所述工件衬底与所述阳极衬底中的至少一者的位置。

25.根据详细描述、权利要求和附图,本公开内容的适用性的进一步的范围将变得显而易见。详细描述和具体示例仅用于说明的目的,并非意在限制本公开的范围。

附图说明

26.根据详细描述和附图将更充分地理解本公开,其中:

27.图1a是根据本公开的用于在工件衬底上的金属互连件的金属打印的处理系统的功能框图;

28.图1b是根据本公开的用于一种在工件衬底上打印金属互连件的方法的一示例的流程图;

29.图2是描绘电解质溶液流过阵列的每厘米的压降与间隙尺寸的函数关系的曲线图;

30.图3是根据本公开的一种在工件衬底上打印金属互连件的方法的一示例的流程图;

31.图4是根据本公开的一种在工件衬底上金属互连件的金属打印的处理系统的功能框图;

32.图5a是根据本公开的包含阳极阵列的阳极衬底的透视图;

33.图5b是根据本公开的包含阳极和外歧管的阳极衬底的另一示例的侧截面图;

34.图5c是根据本公开的包含集成充气部的阳极衬底的一示例的侧截面图;

35.图5d是根据本公开的包含第一和第二集成充气部的阳极衬底的一示例的侧截面图;

36.图5e是根据本公开的包含第一和第二集成充气部以及阀的阳极衬底的一示例的侧截面图;

37.图6a至6g描绘了根据本公开的打印在工件衬底上的金属;

38.图7是根据本公开的阳极衬底的阳极与电解质供给流体孔的平面图;以及

39.图8是根据本公开的阳极衬底的相邻阳极以及周围的电解质供给流体孔的群组的平面图。

40.在附图中,可以重复使用附图标记来标识相似和/或相同的元件。

具体实施方式

41.根据本公开的系统和方法关联于有效率的、高速率、二维(2d)(或单层)和/或三维(3d)(多层次)的金属打印处理,其具有半导体-互连件-尺度的分辨率以低成本地产生互连件,使用较少的装备,且具有较高的生产率。更具体而言,本文叙述的系统及方法可以在没有光致抗蚀剂光刻、显影、电介质蚀刻、清洁的一般步骤、装备、及材料、和/或上述其他步骤的情况下执行。

42.根据本公开的系统和方法关联于使用直接电化学打印处理的半导体尺度的金属互连件线路的形成。通过将含金属阳离子电解质溶液供给至工件衬底与阳极衬底的阳极之间的间隙中,将该金属互连件线路沉积在包含金属种子层的衬底。

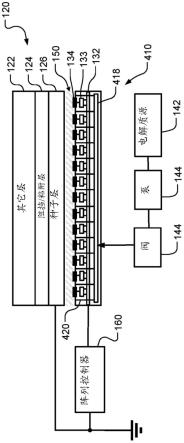

43.现在参考图1a,用于在衬底上的金属打印互连件或其他特征的衬底处理系统100的示例被显示。工件衬底120包含一或多个下伏层122、布置在该一或多个下伏层122上的阻挡/粘附层124、以及布置在该阻挡/粘附层124上的金属种子层126。

44.阳极衬底130包含互连件层132、控制设备133以及阳极阵列134。在一些示例中,控制设备133包含开关,例如一或多个晶体管、熔断器和/或其他控制设备。在一些示例中,阳

极衬底130配置一次,并且接着重复使用。举例而言,熔断器或者被熔断(以防功率到达阳极134)或者不被熔断(以使得功率能到达阳极134)。在其他示例中,控制设备133包含开关/晶体管,其取决于待由阳极134产生的理想图案而配置以及再配置。在又一示例中,该阳极阵列被制造为具有特定的阳极布局,更具体而言,用于在衬底上制造半导体膜的单互连件设计并与其相关联的布局,其中阳极134中的至少一些全部连接至公共功率源。

45.在一些示例中,控制设备133是在包含开或关的二元模式下操作。在其他示例中,控制设备133系在包含在完全关和完全开之间的值的范围的变量模式下操作。举例而言,该控制设备可以设计为具有可变电阻,使得流至控制设备133及其他组件的电流可独立地控制,以提供不同量的电流。虽然阳极134被显示为矩形,但可使用椭圆形、圆形、多边形或其他形状。

46.互连件层132提供来自控制器、功率源和/或位于阳极衬底130之外的其他设备的路由和布线连接件,其包含导体、轨迹、通孔等等。仅作为示例,互连件层132向控制设备133中的每一者提供功率和/或控制信号。取决于其状态,控制器133选择性供给电流至控制设备133的阳极134。

47.在一些示例中,阳极134以网格或阵列布置,并且与相邻的阳极134均匀地间隔间隙ga。在其他示例中,为简化阳极衬底130,阳极134未以网格布置,而是以对应于待打印所期望图案的预定位置进行布置(并且不位于其他位置中)。工件衬底120和阳极衬底130以间隙gs间隔。电解质溶液源142、泵144和/或一或多个阀146可以用于将电解质溶液供给至间隙gs中。

48.在一些示例中,金属种子层126包含沉积在阻挡/粘附层124的上的铜(cu),两者都通过使用pvd沉积工具而沉积。在一些示例中,阻挡/粘附层124包含使用pvd沉积的钽(ta)。一或多个下伏层122可以包含硅晶片、玻璃衬底、有机衬底等等。该电解质溶液将包含金属盐,举例而言,其可以包含硫酸铜水溶液。其可以进一步包含酸,以增加溶液导电性并且改进该溶液均镀能力(例如硫酸),以及不同添加类型(例如电镀加速剂、抑制剂、平整剂、晶粒细化剂等等)的一或多种电镀添加物。也可使用如本领域中所周知的其他电解质溶液。

49.通过相对于施加在阳极衬底130的一个以上阳极134的正电位而对金属种子层126施加负(阴极)电位,该沉积发生于该衬底上。在一些示例中,阳极衬底130的阳极134可切换为开和关,并且当开时通常供给相同的电压或电流电位。在其他示例中,阳极衬底130的阳极134可切换为开和关,并且可被控制以供给不同的电压或电流电位。

50.阳极衬底130的阳极134以及工件衬底120的种子层126紧密地定位在一起,所以由阳极衬底130的阳极134产生的电场没有传播或扩散的空间,且因此是聚焦的(邻近聚焦的),并且在紧邻于被激发的阳极衬底130的阳极134的区域中高选择性地写入。在一些示例中,该阳极的形状以金属互连件的形式投影至该种子层上。

51.控制器160可用于对控制设备133、阀146、泵144和/或定位设备162的状态进行控制。定位设备162用于定位工件衬底120和/或阳极衬底130。在一些示例中,定位设备162将工件衬底120和/或阳极衬底130定位,并且金属互连件的打印被实施。接着,定位设备162将工件衬底120和/或阳极衬底130再次定位,并且金属互连件的打印被实施于相同的工件衬底120上。该处理可涉及电镀、停止电镀、移动、接着再次电镀。替代地,该处理可涉及在阳极

通电/开的状况下简单地将该工件衬底相对于该阳极衬底而连续地以等速度移动、或者以随时间变化的速度移动。相对移动的方向也可随着电镀处理的过程而改变。这些处理步骤可为了相同的工件衬底120重复一或多次,以产生金属互连件的图案。

52.现在参考图1b,用于在衬底上打印互连件的方法180被显示。在182,布置衬底,其中种子层与阳极衬底在预定距离或间隙gs内。在184,电解质溶液被供给至工件衬底和阳极衬底之间的间隙gs中。在186,将该阳极衬底的所选择阳极通电。在188,该方法决定目标厚度是否达到。如果188为否,则该方法回到186,直到该目标厚度达到。当该目标厚度达到,则在190该衬底被移除。

53.因为种子层126的表面与阳极衬底130的阳极134之间的间隙是小的,所以在电解质溶液中的流体体积和金属离子容量也是非常小的。更进一步,在没有气泡成核/形成的情况下,电解质溶液吸收和溶解氧(在被激发的阳极130的阳极134处所产生)的能力被限制。

54.一般而言,从电解质溶液中的金属离子至金属化晶种衬底上的金属电沉积要求衬底的电位应在低于溶液中的金属离子的还原电位。举例而言,为了将纯铜电镀至铜晶种晶片上,该电解质溶液应包含铜(且不包含具有更正性的还原电位的任何其他金属),并且该金属膜的电位与铜还原电位相比被形成为更负性/阴极的。

55.这通过将电位差施加于种子层126和所选择的阳极134(以及该电解质溶液)之间而实现。控制器160将控制信号供给至控制设备133以及阳极衬底130的阳极134中的所选定者。

56.铜在种子层126上的沉积率取决于还原电位有多么负性以及如何存在于种子层126的表面上方各种不同点。换言之,较负的电位通常对应于较快的电荷转移率或者高表面还原率,以将铜离子还原为铜。该沉积率也取决于铜离子对到达种子层126的表面的质传阻力,而这可通过流动强度、以及该溶液的温度减少。

57.该阳极通常可以是两种类型:主动型或惰性型。主动型是将阳极自身的金属氧化(例如,铜阳极溶解以形成铜离子)。换言之,在处理中阳极被消耗。在主动型应用中,阳极阵列对电镀发生处的物理位置进行控制。该主动型应用具有通常不耗尽或消耗在阳极134与工件衬底120之间的薄间隙中的金属离子的电解质溶液的优势。

58.然而,该主动型应用具有在该处理中腐蚀的劣势,这减少了在衬底处理系统中的阳极134的使用寿命。举例而言,未使用的阳极未耗损,而被使用的阳极被耗损。随时间推移,主动阳极将相对于非主动阳极而凹入,这将使得沉积率随时间推移而降低和/或引起其他问题。

59.在惰性型应用中,阳极衬底130的阳极134由抗腐蚀惰性材料制成。惰性阳极可以将电解质(例如水)的元素电化学地氧化,而基本上不氧化/腐蚀其自身。惰性型阳极134被暴露于电解质溶液并且由在尺寸和氧化上化学稳定的材料制成。举例而言,该惰性型电极可以一或多种贵金属及其他金属所制成,该一或多种贵金属的氧化电位相对于水的氧化电位(1.23v对nhe)而言为正,而其他金属则可形成稳定氧化膜并且因此可在自身不被显著腐蚀的情况下将水氧化。举例而言,阳极可以由金、铂、钯、钌、铑、铌、钒以及这些材料的合金所制成。如果电解质溶液的组成不导致大量氧化,则碳(包含各种不同非晶质以及石墨形式)也可以用作惰性阳极。

60.使用尺寸上稳定的惰性阳极的优势是在该阵列表面和工件的表面之间的距离是

可预期的并且不随时间推移而变化。然而,使用惰性阳极导致在沉积期间在电解质中的金属离子供给的耗尽。

61.在该系统中,组合以产生总反应的所发生的二个半反应为:工件/衬底/阴极还原:m

z

ze-→

m微惰性阳极阵列氧化:z/2*[2h2o

→

o2 2h

2e-]总反应:m

z

z h2o

→

m z/2o2 z h

[0062]

其中,m

z

是溶解的金属离子(例如铜、镍、锡、银等等),其具有z的氧化态(例如,对铜离子而言,z= 2)。在不补充的情况下,随着半反应1进展以及金属被沉积,在小间隙中的金属的离子被耗尽。较大的间隙将允许更多的金属被沉积。然而,小间隙被维持,使得分离的阳极中的每一者仅在与其位置直接相对的区域中写入。在间隙大于约1:1(间隙距离/阳极尺寸)的情况下,该电场从元件扩散出去,并且电镀区域是大的,并且可以与相邻阳极的电镀重叠。

[0063]

作为在间隙中金属离子供给源的耗尽会如何快速地发生的特定示例,设想与衬底相隔50μm的50μm的阳极,有着100μm的阳极间隔。在该示例中,铜金属是从浓缩的(接近饱和)室温的硫酸铜电解质溶液(80g/l或者1.25m铜离子)电镀而成。在该间隙中的流体的体积是100μm

×

100μm

×

50μm=500,000μm3并且包含1.25e-10

摩尔、4.0e-8

gm的铜以及4400立方微米的铜。假设仅在阳极直接投影区域中将铜电镀于衬底上(50*50=250μm2),则将上述区域中以及阳极周围的100%的铜耗尽将产生厚度7μm以下的膜。

[0064]

然而,在达到耗尽之前,处理效率将下降并且氧气泡将形成在阳极上并且氢气泡形成在衬底表面上。在间隙中或者在衬底或阳极的表面上气泡的出现阻挡电流通过并且使反应停止。因为阳极的尺寸为50μm,所以该设备无法产生1:1的深宽比的特征(50μm高且50μm宽/长)或3d打印图案。因此,电解质补充是需要的。

[0065]

参考第二半反应,产生于阳极的表面的o2将首先溶解于间隙中的电解质溶液中。然而,o2的溶解度非常低(例如,在室温下,在水中为8ppm),且快速地成为过饱和,并将成核而形成氧气泡。氧气泡是不导电的并且将充满在阳极和衬底表面之间的间隙区域。电流在氧气泡周围分流,这导致在衬底上的非均匀电镀,并且最后氧气泡使得反应完全停止。

[0066]

虽然在电解质溶液中的o2可与金属沉积同时地在衬底处还原,但被电镀在该衬底上的绝大多数的金属表面并不催化此类型的反应。再者,并发反应导致金属沉积处理的变化的效率以及阳极之间无法预期的沉积率。因此,在一些示例中,根据本公开的系统和方法补充在间隙中电解质,以避免该问题。

[0067]

在电解质欧姆电阻控制的条件下在衬底上的电流密度分布的计算机模拟被实施,其通过以下方式产生:在边缘边界对称条件以及无通量边界条件的情况下,在各种不同数值的间隙中对拉普拉斯方程式求解。激发阳极被假设为产生100a/m2的电流密度。电流流动至衬底,其维持于较低的参考电位,如接地电位。该电解质电导率被设定为0.01s/m并且该1μm阳极具有从0.75至3.5μm的间隙。

[0068]

该计算机仿真显示当仿真时使用电解质欧姆电阻控制(也称为在“一次电流分布”控制下),当该间隙比特征尺寸小于或等于1.5比1且大于或等于0.5比1时,阳极衬底的激发阳极产生该激发阳极的不同且分隔的电镀图案。在其他示例中,该间隙比特征尺寸小于或等于1.2比1且大于或等于0.8比1。在其他示例中,该间隙比特征尺寸小于或等于1.1比1且

大于或等于0.9比1。

[0069]

在较大间隙处,该图像被涂抹的并且没有用,而在较小间隙处,该金属互连件的分辨率大大地改善。该数据显示用于尺度在1μm至100μm的范围中的小型集成电路封装、或者用于尺度通常在5至500nm的前端布线需求,间隙将要求是相当小的并且补充该间隙内的金属离子的供给的步骤将实现连续的处理。

[0070]

用于以金属离子补充间隙的方式是从阵列/衬底的一侧使新流体流入间隙空间,并且在相反侧具有废弃/耗用材料出口。当使用25μm间隙和7μm/分钟的合理生产沉积率而形成25μm高的相对大的25μm特征时,在该间隙下的溶液被取代。举例而言,该电解质溶液可以约每15秒便大致替换(该时间点即当间隙中的约1/4的离子将在不流动的情况下被耗尽的时间)。

[0071]

因为该间隙是如此小,所以在该间隙中产生流动所需要的压力是高的。对30cm长和宽的阵列而言,在间隙为50μm的情况下,在该间隙中的流体的体积是4.5cm3,而以7μm/分钟的速率补充该电镀材料所需要的流率是18cm3/分钟。无论间隙的尺寸如何,该流动是需要的。随着该间隙变小,在该间隙中可获得的金属离子的初始量线性减少。在该电镀率没有与间隙尺寸相应缩小的情况下,耗尽的时间将线性减少。因此,为了该质传限制处理,常数流率被用于为任何尺寸的间隙维持相同的沉积率。

[0072]

现在参考图2,其显示每1cm阵列长度,对各种不同间隙尺寸而言,维持进入30cm阳极阵列的电镀率不变所需要的横跨该阵列的计算的压降(例如在平均间隙浓度从80g/l减少至60g/l时维持为7μm/分钟)。对于尺寸为25μm的间隙、长度10cm的阵列(可能的最小有效长度),68kpa(10psi)的压强被施加,而施加的压强针对12μm间隙快速地增加至550kpa(80psi)。

[0073]

这些压强的使用可能使得工件衬底与阳极衬底分离,并且增加系统的整体复杂性。更进一步而言,虽然整体上这导致材料补充,但电解质注入的上游侧将远比下游侧富含铜。因为该衬底是单涂布表面并且是基本上维持为单阴极电位,所以在流动离开侧(下游侧)的电镀率将显著地小于流动进入侧(上游侧)。换言之,对每一阳极而言总电位下降是相同的,但质传阻力将不同,使得沉积率将是不同的。

[0074]

所述的在上游阳极间隙空间中的减少的浓度将需要对该阳极衬底的上游阳极施加较多阳极电位以补偿较高的质传阻力。替代地,通过使位于距入口点的给定距离处的阳极中的每一者具有不同的施加电流或阳极电位,该效果可被补偿。控制设备133可以被用于补偿上游阳极所遭受的较高质传阻力,并且将对经受电镀的元件中的每一者的电流密度及电镀率维持为相同的。

[0075]

该方式的劣势在于有着较复杂的布线及较复杂的功率控制器。上游点是在较高质传极化的条件下作业,而这通常不同于入口阳极。因此,该电镀金属将无法以相同且可能不理想的晶粒结构、均匀度以及形状、效率等等形成。考虑来自阳极反应在该间隙中氧的累积,该阵列的入口区域将其氧作为溶解材料而移除,但在下游的间隙中的电解质将具有来自全部上游阳极产生的氧的累积吸收,并且将可能成核且充斥着气泡,并且以较低的效率操作。

[0076]

现在参考图3,用于有效率地再供给电解质溶液于该间隙gs中且没有过量施加压力的方法300的一示例被显示。方法300使用周期间隙形成以及打开处理。在312,该工件衬

底及该阳极衬底布置于预定间隙gs内。在314,电解质溶液被供给进入在工件衬底与阳极衬底之间的间隙gs中。在318,该阳极衬底的所选择阳极被供电,以限定互连件图案。在322,该方法决定该目标金属厚度是否达到。如果否,则在326,该方法决定在该间隙中是否有离子耗尽。该决定可以是以基于时间的、测量的或以另外的方式决定的。

[0077]

如果326为否,则该方法回到318。如果326为真,则该方法将工件衬底与阳极衬底分离,而该两者仍维持于电解质溶液中。在334,在工件衬底和/或阳极衬底的表面附近选择性地搅拌该电解质溶液。

[0078]

在该处理中,将工件衬底或阳极衬底移动至合适位置(两者具有预定间隙gs),该位置是针对所打印的部件的特定分辨率的需要而产生。在电镀晶片并且产生该结构一段预定期间之后,该工件衬底与阳极衬底被移动分开,而两者仍维持被覆盖在电解质溶液中。

[0079]

在一些示例中,该工件衬底或阳极衬底被移动了大于该电镀间隙距离10倍以上的距离。这使得新的电解质能流入该两部件之间的间隙中。这也使得新的电解质能从阳极衬底的边缘流入。在该间隙开启的时间期间,该动作改善了流动并且将该表面周围以及间隙中的流体搅拌。接着,该工件衬底与该阳极衬底再次一起被移动至目标电镀间隙设定。该处理可能涉及将在阵列与该阵列的范围上方的晶片之间对准及产生精确间隙的步骤的重复序列。

[0080]

现在参考图4至5e,根据本公开的阳极衬底的示例包含一个以上的电解质输送特征(例如外歧管和/或内充气部、流动流体孔、沟槽等等),以将电解质溶夜供给至间隙gs和/或从间隙gs移除电解质溶夜。

[0081]

例如在图4中,阳极衬底410包含充气部418以及流体孔420,该流体孔从充气部418延伸至面向工件衬底120的阳极衬底410的第一表面。在一些示例中,流体孔420位于阳极414之间。该电解质溶液被供给至充气部418,通过流体孔420并且进入工件衬底120与阳极衬底410之间的间隙gs。

[0082]

在图5a至5e中,该阳极衬底和流体输送的其他示例被显示。在图5a中,阳极衬底500包含阳极534-11、534-12、...、以及534-mn(统称阳极534),其中m和n是大于一的整数。孔510被显示为从阳极衬底500的第一或下表面至阳极衬底500的第二或上表面。举例而言,用于传输和/或移除电解质溶液的孔510成行或成列地布置于阳极534之间。举例而言,沟槽512被布置在第一或顶侧上成行或成列地布置于阳极534之间,以移除电解质溶液。在该示例中,一个以上的外歧管被用于供给或移除电解质溶液。在一些示例中,该电解质溶液从歧管流动经过这些孔,跨越阳极534,并且进入沟槽512。

[0083]

在图5b中,歧管554被附接于阳极衬底552的下表面。阳极衬底552包含阳极553。歧管554包含充气部556以及孔558,孔558与充气部556流体连通。阳极衬底552的孔560与歧管554的孔558对准。

[0084]

在图5c中,阳极衬底570包含阳极574、与阳极衬底570集成的充气部576、以及与充气部576流体连通的孔578。

[0085]

在图5d中,阳极衬底580包含阳极584、第一充气部586以及第二充气部590。电解质溶液流入第一充气部586和流体孔588,流至阳极衬底580的顶表面。举例而言,流体孔588可以从第一充气部586延伸至在阳极584之间的位置。

[0086]

流体孔592将阳极衬底580的沟槽594(或者该顶表面)连接至第二充气部590。举例

而言,流体孔592可以从第二充气部590延伸至沿沟槽594的底表面的位置。电解质溶液被抽入或以其他方式流入第一充气部586,并且经由流体孔588流动至阳极衬底580的顶表面上。该电解质溶液流入阳极584与工件衬底上的相对应区域之间的区域中。该电解质溶液最终流入沟槽594,经由流体孔592并且进入第二充气部590。

[0087]

在图5e中,如微电机阀的阀596可布置于一个以上的流体孔588和/或592中,以使得能对电解质溶液至各种不同位置的输送进行选择性控制。在一些示例中,阀596通过控制器160使用上述互连件层132进行控制。

[0088]

现在参考图6a和6g,金属打印至工件衬底上的示例被显示。在图6a中,第一组阳极610(仅显示待通电的阳极)被布置于工件衬底612的预定间隙gs内。电解质溶液被输送至预定间隙gs中,并且若干的阳极如上所述地通电。在图6b中,金属互连件614被沉积于工件衬底612上的通电的第一组电极610周围的区域中,且之后该第一组电极610被断电(如虚线所示)。

[0089]

在图6c中,相对于该工件衬底将阳极衬底横向移动(该阳极衬底系在工件衬底612的预定间隙gs内)。电解质溶液被传输进入预定间隙gs中,并且第二组阳极620(布置于工件衬底612的预定间隙gs内)被通电。在图6d中,金属互连件624被沉积于工件衬底612上的通电的第二组电极620周围的区域中,且之后第二组电极620被断电(如虚线所示)。

[0090]

在图6e中,相对于工件衬底将阳极衬底横向以及向下移动。电解质溶液被传输进入预定间隙gs中并且第三组电极630(布置于工件衬底612的预定间隙gs内)被通电。在图6f中,金属互连件634被沉积于工件衬底612上的第三组电极630周围的区域中,且之后该第三组电极630被断电(如虚线所示)。

[0091]

在图6g中,显示了已完成的金属互连件650。在打印该金属互连件之后,掩模层可以被沉积且图案化。实施蚀刻步骤以将未打印该金属互连件的区域中的金属种子层移除,且之后移除该掩模层。

[0092]

现在参考图7和8,入口和/或出口的位置与数量可改变。在图7中,增加用于入口/出口流体孔和歧管的额外位置(例如,1、2、3、4或更多),允许可使用的入口和出口孔的组合。阀可用于在一段时间内经由流体路径的不同轨迹进行循环。举例而言,图7显示了阳极710,四个流体孔714-1、714-2、714-3和714-4环绕该阳极710。

[0093]

在操作的一种方法中,阀被配置成使得能在第一预定周期内流体从流体孔714-1流动并且由流体孔714-3离开。接着,在第二预定周期内,流体从流体孔714-2流动并且由流体孔714-4离开。接着,在第一预定周期内,流体从流体孔714-1流动并且由流体孔714-3离开。接着,在第三预定周期内,流体从流体孔714-4流动并且由流体孔714-2离开。替代地,流体可同时从流体孔714-1以及714-3流入该间隙,并且由流体孔714-2及714-4离开,且之后流体流的方向被反转。因此,当多个歧管存在时,可对流动方向及流动图案进行修改以使流动方向更加时间平均均匀。

[0094]

参考图8,阳极群组812-1、812-2、812-3和812-4(在该示例中,每一群组包含四个阳极)分别围绕中央流体孔828-1、828-2、828-3和828-4。流体孔820和822围绕阳极群组812-1、812-2、812-3及812-4。在一些示例中,中央流体孔828-1、828-2、828-3及828-4的直径大于该组流体孔820和822的直径。

[0095]

流体孔820和822被连接至流体输送和回送歧管,并且孔828被连接至另一流体输

送和回送歧管。在图8中的虚线显示该布置的流对称边界围绕这些群组中的每一者并且限定流单位单元。

[0096]

该组流体孔820及822包含两种类型。流体孔822位于对称边界的边缘处,并且该流体孔822位于角落处。在一些示例中,一半的流体孔822通往或来自中央流体孔828中的相对应者。另一半的流体孔822通往或来自中央流体孔828的另一者。

[0097]

在角落中的流体孔820馈送或移除它们的流体的1/4至附近的中心定位的孔828。如先前所述,该流可被馈送进入或离开边缘流元件并且进入或离开该中心定位者。此外,流体孔822可通过四个唯一且分离地可控制流歧管进行馈送。以在该间隙中以及横跨该表面产生多个不同流方向和路径的可能性为目标,其他的孔的布置与分布歧管的数量可被使用,以使得该图案能通过随着时间推移使用各种不同组合并且反转该流图案而随机化。

[0098]

前面的描述本质上仅仅是说明性的,绝不旨在限制本公开、其应用或用途。本公开的广泛教导可以以各种形式实现。因此,虽然本公开包括特定示例,但是本公开的真实范围不应当被如此限制,因为在研究附图、说明书和所附权利要求时,其他修改方案将变得显而易见。应当理解,在不改变本公开的原理的情况下,方法中的一个或多个步骤可以以不同的顺序(或同时地)执行。此外,虽然每个实施方案在上面被描述为具有某些特征,但是相对于本公开的任何实施方案描述的那些特征中的任何一个或多个,可以在任何其它实施方案的特征中实现和/或与任何其它实施方案的特征组合,即使该组合没有明确描述。换句话说,所描述的实施方案不是相互排斥的,并且一个或多个实施方案彼此的置换保持在本公开的范围内。

[0099]

使用各种术语来描述元件之间(例如,模块之间、电路元件之间、半导体层之间等)的空间和功能关系,各种术语包括“连接”、“接合”、“耦合”、“相邻”、“紧挨”、“在...顶部”、“在...上面”、“在...下面”和“设置”。除非将第一和第二元件之间的关系明确地描述为“直接”,否则在上述公开中描述这种关系时,该关系可以是直接关系,其中在第一和第二元件之间不存在其它中间元件,但是也可以是间接关系,其中在第一和第二元件之间(在空间上或功能上)存在一个或多个中间元件。如本文所使用的,短语“a、b和c中的至少一个”应当被解释为意味着使用非排他性逻辑或(or)的逻辑(a或b或c),并且不应被解释为表示“a中的至少一个、b中的至少一个和c中的至少一个”。

[0100]

在一些实现方案中,控制器是系统的一部分,该系统可以是上述示例的一部分。这样的系统可以包括半导体处理设备,半导体处理设备包括一个或多个处理工具、一个或多个室、用于处理的一个或多个平台、和/或特定处理部件(晶片基座、气体流系统等)。这些系统可以与用于在半导体晶片或衬底的处理之前、期间和之后控制它们的操作的电子器件集成。电子器件可以被称为“控制器”,其可以控制一个或多个系统的各种部件或子部件。根据处理要求和/或系统类型,控制器可以被编程以控制本文公开的任何处理,包括处理气体的输送、温度设置(例如加热和/或冷却)、压力设置、真空设置、功率设置、射频(rf)产生器设置、rf匹配电路设置、频率设置、流率设置、流体输送设置、位置和操作设置、晶片转移进出与具体系统连接或通过接口连接的工具和其他转移工具和/或装载锁。

[0101]

概括地说,控制器可以定义为电子器件,电子器件具有接收指令、发出指令、控制操作、启用清洁操作、启用端点测量等的各种集成电路、逻辑、存储器和/或软件。集成电路可以包括存储程序指令的固件形式的芯片、数字信号处理器(dsp)、定义为专用集成电路

(asic)的芯片、和/或一个或多个微处理器、或执行程序指令(例如,软件)的微控制器。程序指令可以是以各种单独设置(或程序文件)的形式发送到控制器的指令,单独设置(或程序文件)定义用于在半导体晶片或系统上或针对半导体晶片或系统执行特定处理的操作参数。在一些实施方案中,操作参数可以是由工艺工程师定义的配方的一部分,以在一或多个(种)层、材料、金属、氧化物、硅、二氧化硅、表面、电路和/或晶片的管芯的制造期间完成一个或多个处理步骤。

[0102]

在一些实现方案中,控制器可以是与系统集成、耦合到系统、以其它方式联网到系统或其组合的计算机的一部分或耦合到该计算机。例如,控制器可以在“云”中或是晶片厂(fab)主机系统的全部或一部分,其可以允许对晶片处理的远程访问。计算机可以实现对系统的远程访问以监视制造操作的当前进展、检查过去制造操作的历史、检查多个制造操作的趋势或性能标准,以改变当前处理的参数、设置处理步骤以跟随当前的处理、或者开始新的处理。在一些示例中,远程计算机(例如服务器)可以通过网络(其可以包括本地网络或因特网)向系统提供处理配方。远程计算机可以包括使得能够输入或编程参数和/或设置的用户界面,然后将该参数和/或设置从远程计算机发送到系统。在一些示例中,控制器接收数据形式的指令,其指定在一个或多个操作期间要执行的每个处理步骤的参数。应当理解,参数可以特定于要执行的处理的类型和工具的类型,控制器被配置为与该工具接口或控制该工具。因此,如上所述,控制器可以是例如通过包括联网在一起并朝着共同目的(例如本文所述的处理和控制)工作的一个或多个分立的控制器而呈分布式。用于这种目的的分布式控制器的示例是在与远程(例如在平台级或作为远程计算机的一部分)的一个或多个集成电路通信的室上的一个或多个集成电路,其组合以控制在室上的处理。

[0103]

示例系统可以包括但不限于等离子体蚀刻室或模块、沉积室或模块、旋转漂洗室或模块、金属电镀室或模块、清洁室或模块、倒角边缘蚀刻室或模块、物理气相沉积(pvd)室或模块、化学气相沉积(cvd)室或模块、原子层沉积(ald)室或模块、原子层蚀刻(ale)室或模块、离子注入室或模块、轨道室或模块、以及可以与半导体晶片的制造和/或制备相关联或用于半导体晶片的制造和/或制备的任何其它半导体处理系统。

[0104]

如上所述,根据将由工具执行的一个或多个处理步骤,控制器可以与一个或多个其他工具电路或模块、其它工具部件、群集工具、其他工具接口、相邻工具、邻近工具、位于整个工厂中的工具、主计算机、另一控制器、或在将晶片容器往返半导体制造工厂中的工具位置和/或装载口运输的材料运输中使用的工具通信。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。