1.本发明涉及油田修井作业技术领域,尤其涉及一种修井作业用在线清洗检测系统。

背景技术:

2.小修作业是采油生产最重要、最普遍的常规性保障措施。小修作业过程起出的油杆、油管时附着大量油污,结蜡后附着在管杆表面难清理高污染。因环保的严格要求,油污不允许落地,需井场铺设防渗布或集油槽收集油污,同时,井圃井架需要用苫布遮盖,用以防止油污飞溅。作业完成后清污车清理现场,防渗布或集油槽转运回清洗清洗后重复使用。管杆转运到洗管厂,清洗后需对管杆进行无损检测,再拉运回作业现场重新下入井内。该方式既增加了往返拉运产生的运输费用,费时费力,还因在拉运处理过程中油管杆上的油污散落在地面而造成环境污染。

3.现有技术中专利号为cn201821469255.2的中国专利公开了一种新型油井修井油管抽油杆在线环保清洗设备,包含负压泵、污油罐、清水罐、离心泵、锅炉和井口清洗装置,该装置可以对油管外侧壁进行在线清洗,无需转运清理,实现了油污不落地的目的;但该装置对油管的清洗效果及清洗效率较差,同时无法对油管内侧壁进行清理,影响后续油管的使用。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的问题,而提出的一种修井作业用在线清洗检测系统。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种修井作业用在线清洗检测系统,包括高温高压水汽发生组件、回收组件以及设置在油井井口的清洗器,所述清洗器包括由上至下依次连接有上端盖、连接短管、下端盖和连接法兰,所述上端盖、连接短管、下端盖和连接法兰的内部共同形成有清洗腔,所述清洗腔上分别开设有用于连接高温高压水汽发生组件的第一接口和用于连接回收组件的第二接口,所述上端盖与连接短管之间设置有密封胶片,所述下端盖与连接短管之间设置有刮油胶片,所述清洗腔内设置有用于清理油管油污的清理机构,所述清理机构包括第一清理组件和第二清理组件,所述清洗腔内设置有蒸汽壳体,所述蒸汽壳体上设置有均匀分布的喷嘴,所述清洗腔内还设置有磁性检测系统。

7.优选的,所述高温高压水汽发生组件包括清水罐、离心泵和加热箱,所述清水罐通过管道经离心泵与加热箱相连,所述加热箱通过管道穿过第一接口并与蒸汽壳体相连,所述回收组件包括污油罐和负压泵,所述污油罐通过管道与负压泵的输出端相连,所述负压泵的输入端通过管道与第二接口相连。

8.优选的,所述第一清理组件包括固设在清洗腔内的伸缩板,所述伸缩板的伸缩端连接有第一伸缩杆,所述第一伸缩杆远离伸缩板的一端连接有连接杆,所述连接杆上连接

有安装板,所述安装板上设置有毛刷板。

9.优选的,所述安装板上开设有滑槽,所述毛刷板滑动连接在滑槽内,所述毛刷板与滑槽的内壁之间设置有第一弹性元件。

10.优选的,所述伸缩板上转动连接有转动轴,所述转动轴上设置有滚轮,所述转动轴上还设置有凸轮,所述凸轮与安装板活动相抵。

11.优选的,所述第二清理组件包括设置在清洗腔内的内杆,所述内杆外侧设置有定位组件,所述内杆上设置有锥形刮块和收集筒,所述收集筒置于锥形刮块的下侧,所述锥形刮块下侧端面的半径小于收集筒上侧端面的半径。

12.优选的,所述定位组件包括固设在地面的固定杆,所述固定杆上设置有上定位件和下定位件,所述上定位件和下定位件的结构相同,所述上定位件和下定位件分别设置在内杆的上下两侧,所述下定位件包括与固定杆固连的第二伸缩杆,所述第二伸缩杆远离固定杆的一端连接有定位板,所述定位板上设置有挤压斜面,所述内杆上开设有与定位板相配合的定位槽。

13.优选的,所述内杆的底部连接有滤网筒,所述内杆通过滤网筒与收集筒相连,所述内杆内开设有第一腔体和第二腔体,所述第一腔体通过第一单向阀与滤网筒相连,所述第一腔体通过第二单向阀与第二腔体相连,所述第一腔体内滑动连接有活塞,所述活塞与第一腔体的内壁之间设置有第二弹性元件,所述活塞背离第二弹性元件的一侧设置有连杆,所述连杆远离活塞的一端连接有锥形块,所述锥形块与定位板活动相抵。

14.优选的,所述上端盖与连接短管之间设置有第一螺栓,所述连接短管、下端盖和连接法兰之间设置有第二螺栓。

15.优选的,所述磁性检测系统包括呈圆周分布在清洗腔内的磁性线圈,所述磁性线圈外接有信号处理模块,所述磁性线圈与信号处理模块的输入端相连,所述信号处理模块的输出端与计算机相连,所述信号处理模块包括信号发生器、信号预处理器、模数转换器、数字信号处理器。

16.与现有技术相比,本发明提供了一种修井作业用在线清洗检测系统,具备以下有益效果:

17.1、该修井作业用在线清洗检测系统,通过清理机构可在线对油管进行清洗工作,保证了对油管、杆的清洗效果和清洗效率,大大减少了油管、杆往返拉运或在井场锅炉车加人工清洗的时间,避免了对井场设备流程及周边自然环境的污染,减少了污油污水污泥的排放,提高了采油厂安全、环保、生产的综合效益。

18.2、该修井作业用在线清洗检测系统,通过第一清理组件对油管外侧壁进行清理时,油管外侧壁与滚轮接触相抵使滚轮转动,使得转动轴带动凸轮转动,使凸轮与安装板间歇性相抵,使得安装板带动毛刷板上下往复移动,提高对油管外侧壁油污的清洗效果,且毛刷板上沾染的油污在上下摆动过程中抖落,进一步保证毛刷板对油管的清洗效果。

19.3、该修井作业用在线清洗检测系统,通过将内杆置于油管内,且通过定位组件对内杆进行固定,使得油管在提拉过程中,内杆外侧设置的锥形刮块可以将油管内侧壁粘附的油污进行刮除清理,保证对油管的清理效果,通过在锥形刮块的底部设置收集筒对油蜡受高温融化的液体进行接取,从而对油污进行收集清理。

20.4、该修井作业用在线清洗检测系统,通过信号发生器用来产生激励源提供给磁性

线圈,磁性线圈获得缺陷信息,信号预处理装置将磁性线圈输出的检测信号进行叠加、放大、滤波处理,经过预处理的数据送入模数转换器,经模数转换后的采样数字信号进入数字信号处理器进行数据处理,包括:平滑处理和数据分析,然后进入计算机进行缺陷分析,从而对油管进行无损检测。

附图说明

21.图1为本发明的工作原理框图;

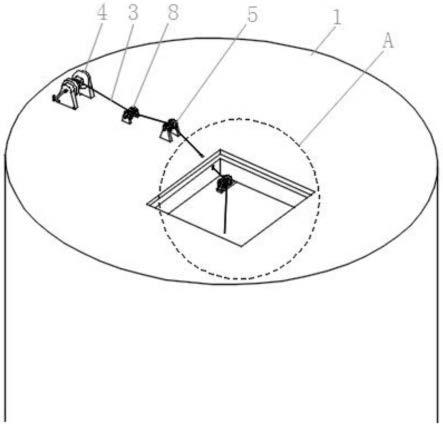

22.图2为本发明的清洗器的结构示意图一;

23.图3为本发明的清洗器的结构示意图二;

24.图4为本发明的图3中a部局部放大示意图;

25.图5为本发明的清洗器的结构示意图三;

26.图6为本发明的清洗器的结构示意图四;

27.图7为本发明的第一清理组件的结构示意图;

28.图8为本发明的安装板的剖面结构示意图;

29.图9为本发明的内杆的结构示意图;

30.图10为本发明的内杆的剖面结构示意图;

31.图11为本发明的油管脱离内杆时的结构示意图;

32.图12为本发明的磁性检测系统的工作原理框图。

33.图中:1、清洗器;101、上端盖;102、连接短管;103、下端盖;104、连接法兰;2、清洗腔;201、第一接口;202、第二接口;3、密封胶片;4、刮油胶片;5、蒸汽壳体;501、喷嘴;6、清水罐;601、离心泵;602、加热箱;7、污油罐;701、负压泵;8、伸缩板;801、第一伸缩杆;802、连接杆;803、安装板;8031、滑槽;8032、第一弹性元件;804、毛刷板;9、转动轴;901、滚轮;902、凸轮;10、内杆;11、锥形刮块;12、收集筒;13、固定杆;131、上定位件;132、下定位件;1321、第二伸缩杆;1322、定位板;14、定位槽;15、滤网筒;16、第一腔体;161、活塞;162、第二弹性元件;163、连杆;164、锥形块;17、第二腔体;18、第一螺栓;19、第二螺栓;20、磁性线圈。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

35.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

36.实施例1:

37.参照图1、图2、图3、图5和图6,一种修井作业用在线清洗检测系统,包括高温高压水汽发生组件、回收组件以及设置在油井井口的清洗器1,清洗器1包括由上至下依次连接有上端盖101、连接短管102、下端盖103和连接法兰104,上端盖101、连接短管102、下端盖103和连接法兰104的内部共同形成有清洗腔2,清洗腔2上分别开设有用于连接高温高压水汽发生组件的第一接口201和用于连接回收组件的第二接口202,上端盖101与连接短管102

之间设置有密封胶片3,下端盖103与连接短管102之间设置有刮油胶片4,清洗腔2内设置有用于清理油管油污的清理机构,清理机构包括第一清理组件和第二清理组件,清洗腔2内设置有蒸汽壳体5,蒸汽壳体5上设置有均匀分布的喷嘴501,清洗腔2内还设置有磁性检测系统。

38.进一步的,高温高压水汽发生组件包括清水罐6、离心泵601和加热箱602,清水罐6通过管道经离心泵601与加热箱602相连,加热箱602通过管道穿过第一接口201并与蒸汽壳体5相连,回收组件包括污油罐7和负压泵701,污油罐7通过管道与负压泵701的输出端相连,负压泵701的输入端通过管道与第二接口202相连。

39.具体的,本装置使用前先向清水罐6内加满软化水,通过加热箱602将清水进行加热,在油田井口安装密封装置,该密封装置通过标准法兰连接,快速方便,将清洗器1安装在密封装置上,抽油管、杆在向上提拉时,清洗器1底部的刮油胶片4可初步对油管、杆外侧的污油初步刮除,刮油胶片4和密封胶片3具有伸缩性,可以提高清洗器1的密封效果,避免油管、杆抽拉时防止污水飞溅至地面,加热清水产生的水蒸气通过管道进入第一接口201并通过喷嘴501对油管、杆外侧进行冲洗,高温的水蒸气使油管、杆外侧粘附的油蜡融化,融化后的液体通过与第二接口202连接的负压泵701抽取并进入污油罐7内,且在抽油杆向上移动时第一清理组件可对抽油杆外壁的油蜡进一步清理,当对油管进行清洗时,还需在设置第二清理组件对油管内壁的油蜡进行清理,本发明可在线对油管、杆进行清洗及检测工作,保证了对油管、杆的清洗效果,提高了作业效率,大大减少了油管、杆往返拉运或在井场锅炉车加人工清洗的时间,避免了对井场设备流程及周边自然环境的污染,减少了污油污水污泥的排放,提高了采油厂安全、环保、生产的综合效益。

40.实施例2:

41.参照图6、图7和图8,一种修井作业用在线清洗检测系统,与实施例1相同,更进一步的是,第一清理组件包括固设在清洗腔2内的伸缩板8,伸缩板8的伸缩端连接有第一伸缩杆801,第一伸缩杆801远离伸缩板8的一端连接有连接杆802,连接杆802上连接有安装板803,安装板803上设置有毛刷板804。

42.进一步的,安装板803上开设有滑槽8031,毛刷板804滑动连接在滑槽8031内,毛刷板804与滑槽8031的内壁之间设置有第一弹性元件8032。

43.进一步的,伸缩板8上转动连接有转动轴9,转动轴9上设置有滚轮901,转动轴9上还设置有凸轮902,凸轮902与安装板803活动相抵。

44.具体的,抽油管、杆在向上提拉时会与毛刷板804相抵,使毛刷板804对抽油管、杆外侧壁的油污进行扫除,毛刷板804与安装板803之间通过第一弹性元件8032连接,可以使毛刷板804在长期使用受到磨损后仍可以与抽油管、杆外侧壁紧密相抵,保证对抽油管、杆的清理效果,且抽油管、杆上升时外侧壁与滚轮901抵压并接触,滚轮901转动使转动轴9及与转动轴9连接的凸轮902转动,凸轮902与安装板803间歇性相抵,使得安装板803带动毛刷板804上下往复移动,提高对油管、杆外侧壁油污的清洗效果,且毛刷板804上沾染的油污在高温气体下融化并在上下摆动过程中抖落,使毛刷板804洁净,进一步保证毛刷板804对油管、杆的清洗效果。

45.实施例3:

46.参照图2、图3、图4、图9和图10,一种修井作业用在线清洗检测系统,与实施例1相

同,更进一步的是,第二清理组件包括设置在清洗腔2内的内杆10,内杆10外侧设置有定位组件,内杆10上设置有锥形刮块11和收集筒12,收集筒12置于锥形刮块11的下侧,锥形刮块11下侧端面的半径小于收集筒12上侧端面的半径。

47.具体的,油管上拉时,通过定位组件对内杆10进行固定定位,使内杆10置于油管内侧,内杆10上设置的锥形刮块11与油管内壁贴合,使得油管上移时锥形刮块11可以对油管内侧壁粘附的油蜡进行刮除,刮除的油蜡粘附在锥形刮块11上,且由于锥形刮块11置于清洗腔2内,受到高温的水蒸气油蜡融化并顺着刮块的锥形面下滑,最终滴落在收集筒12内,锥形刮块11下侧端面的半径小于收集筒12上侧端面的半径是为了避免液体滴落在收集筒12外侧。

48.实施例4:

49.参照图2、图3、图4、图9、图10和图11,一种修井作业用在线清洗检测系统,与实施例3相同,更进一步的是,定位组件包括固设在地面的固定杆13,固定杆13上设置有上定位件131和下定位件132,上定位件131和下定位件132的结构相同,上定位件131和下定位件132分别设置在内杆10的上下两侧,下定位件132包括与固定杆13固连的第二伸缩杆1321,第二伸缩杆1321远离固定杆13的一端连接有定位板1322,定位板1322上设置有挤压斜面,内杆10上开设有与定位板1322相配合的定位槽14。

50.具体的,第一个油管经清洗器1清理完毕后移出清洗器1并对其拆卸,继续对第一个油管进行提拉,提拉过程中第一个油管对下定位件132定位板1322的挤压斜面作用力,两侧下定位件132不再对内杆10进行定位,但此时上定位件131仍对内杆10进行定位,保证了内杆10固定的稳定性,随后使第一个油管继续上移并越过下定位件132并朝着上定位件131继续移动,如图11所示,当第一个油管与上定位件131相抵时,下定位件132已经重新对内杆10进行定位固定,保证内杆10的稳定,第一个油管越过上定位件131后即可对其进行后续处理堆放,此时可以对第二个油管进行提拉并清理,步骤同第一个油管的工序相同。

51.实施例5:

52.参照图2、图3、图4、图9、图10和图11,一种修井作业用在线清洗检测系统,与实施例4相同,更进一步的是,内杆10的底部连接有滤网筒15,内杆10通过滤网筒15与收集筒12相连,内杆10内开设有第一腔体16和第二腔体17,第一腔体16通过第一单向阀与滤网筒15相连,第一腔体16通过第二单向阀与第二腔体17相连,第一腔体16内滑动连接有活塞161,活塞161与第一腔体16的内壁之间设置有第二弹性元件162,活塞161背离第二弹性元件162的一侧设置有连杆163,连杆163远离活塞161的一端连接有锥形块164,锥形块164与定位板1322活动相抵。

53.具体的,下定位件132上的定位板1322在受到油管挤压往复移动的过程中,定位板1322与锥形块164间歇性的相抵,使锥形块164通过连杆163带动活塞161在第一腔体16内下移,当定位板1322不与锥形块164相抵时,活塞161又在第二弹性元件162的弹力作用下上移,使得活塞161在第一腔体16内上下往复移动,活塞161向上移动时通过滤网筒15对收集筒12内的油蜡融化的液体进行抽取,避免收集筒12因收集过多而溢出,活塞161下移时将抽取的液体自第一腔体16排入第二腔体17,为第一腔体16的下次抽取工作做准备,第二腔体17收集的液体待油管清理完毕后再取出处理。

54.实施例6:

55.参照图1、图2、图3和图5,一种修井作业用在线清洗检测系统,与实施例4相同,更进一步的是,上端盖101与连接短管102之间设置有第一螺栓18,连接短管102、下端盖103和连接法兰104之间设置有第二螺栓19;具体的,便于清洗器1各组件的安装及拆卸。

56.实施例7:

57.参照图1、图2、图6和图12,一种修井作业用在线清洗检测系统,与实施例1相同,更进一步的是,磁性检测系统包括呈圆周分布在清洗腔2内的磁性线圈20,磁性线圈20外接有信号处理模块,磁性线圈20与信号处理模块的输入端相连,信号处理模块的输出端与计算机相连,信号处理模块包括信号发生器、信号预处理器、模数转换器、数字信号处理器。

58.具体的,通过信号发生器用来产生激励源提供给磁性线圈20,磁性线圈20获得缺陷信息,信号预处理装置将磁性线圈20输出的检测信号进行叠加、放大、滤波处理,经过预处理的数据送入模数转换器,经模数转换后的采样数字信号进入数字信号处理器进行数据处理,包括:平滑处理和数据分析,然后进入计算机进行缺陷分析,从而对油管进行无损检测,完好油管波形图,曲线越直说明油管越好,末尾处的波形为油管结箍波形。

59.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。