1.本发明涉及相变储能材料技术领域,特别涉及一种交联封装石蜡型固-固相变材料及其制备方法。

背景技术:

2.近年来随着化石燃料的大量燃烧,导致能源短缺、环境污染及温室效应等问题,潜热储能材料得到了广泛的应用与发展。相变材料(pcm-phase change material)是指在温度保持不变的情况下,通过改变物质状态吸收或释放热能的物质。目前在太阳能利用、废热回收、冷链运输、温室大棚、智能空调建筑、服装保温、电子器件恒温保护、储能炊具和军事伪装等领域已得到应用。

3.石蜡作为相变储能材料具有适中的相变温度,较高的相变潜热,性能稳定,无毒、无腐蚀性,价格低廉等优点而备受欢迎。然而,石蜡作为固-液相变材料在相转变过程中存在液相,易发生流动,因而严重限制了石蜡的广泛应用。为了防止石蜡在相变过程中的泄露与损耗,通常存在两种方法:其一是将石蜡封装在微容器中制备相变微胶囊。然而,微胶囊化技术存在复杂的聚合过程,这意味着相当大的生产成本;其二是将石蜡与介孔材料共混制备复合相变材料。但利用毛细管作用力制备的复合相变材料,大大降低了材料的力学性能,易老化,且容易泄露,污染环境,限制其应用范围。

4.中国专利cn1482204a公开以交联的结晶性聚烯烃作为基体,交联网络内部分散有结晶性的烷基碳氢化合物作为相变储能成份的复合材料,该方法采用聚烯烃树脂与乙烯基硅烷进行的接枝反应,然后溶解交联制备,但步骤较多,过程较为复杂。cn105733037a采用相分离法制备微胶囊的原理,将聚乙二醇和纤维素按质量比为80:20加入到ccl4中超声振动25~35min,将此溶液在搅拌下缓慢滴加到液态石蜡中,经分层,抽滤、洗剂后在50℃条件下真空干燥得到聚乙二醇-纤维素复合材料用于轮胎胶料中的固-固相变材料。但由于制备工艺较为复杂,且焓值相对较低,限制了材料的广泛应用。cn103224601a公开了一种石蜡/聚氨酯固-固复合双相变储能材料的制备方法,该方法制备的固-固相变材料虽然具有相对较高的焓值,但由于制备材料存在双结晶与熔融峰,在使用过程中无法充分利用,影响实际使用效果。此外,出现了严重的过冷现象,也会制约材料的使用。

技术实现要素:

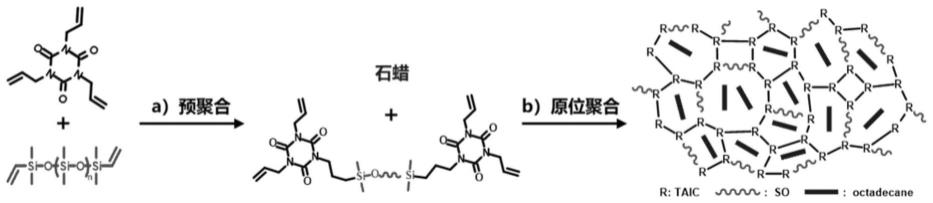

5.本发明为解决现有技术中固-固相变材料制备工艺复杂、稳定性差、相变焓小的问题,提供了一种原位共混聚合的制备方法。首先,三烯丙基异氰脲酸酯(taic)与乙烯基硅油进行反应制备预聚物,taic主要提供网络强度,硅油提高与石蜡的相容性避免相分离。加入石蜡后,提高反应温度得到具有新型的形状稳定的固-固相变材料。该方法制备的固-固相变材料具有适宜的相变温度,较高的焓值,且制备方法简单,具有良好的应用前景。

6.为实现上述目的,本发明采用的技术方案如下:

7.本发明一方面提供一种交联封装石蜡型固-固相变材料,以石蜡作为相变单体,以

三烯丙基异氰脲酸酯与乙烯基硅油制备的预聚物作为相变骨架,采用共混后加热原位聚合反应获得交联封装石蜡型固-固相变材料。

8.本发明另一方面提供一种交联封装石蜡型固-固相变材料的制备方法,包括以下步骤:

9.(1)相变骨架的制备:取三烯丙基异氰脲酸酯,加入乙烯基硅油和引发剂,在高速搅拌下加热反应得到相变骨架的预聚物;

10.(2)固-固相变材料制备:将石蜡加入到步骤(1)制备的预聚物中,升高温度高速搅拌得到交联封装石蜡型固-固相变材料。

11.进一步的,所述乙烯基硅油为端乙烯基硅油或高乙烯基硅油。

12.进一步的,所述乙烯基硅油粘度为10~500pa.s。

13.进一步的,所述引发剂为过氧化苯甲酰或偶氮二异丁腈,更优选为过氧化苯甲酰。

14.进一步的,所述石蜡为十二烷、十六烷、十八烷或二十二烷的一种,更优选十八烷。

15.进一步的,所述石蜡占体系总质量的60~80%,优选的,石蜡占体系总质量的75%。

16.进一步的,所述步骤(1)所述的三烯丙基异氰脲酸酯与乙烯基硅油的质量比为5:1~2:1。优选的,三烯丙基异氰脲酸酯与乙烯基硅油的质量比为5:1~4:1。

17.进一步的,所述步骤(1)所述的引发剂占三烯丙基异氰脲酸酯与乙烯基硅油总质量的2~4%。优选的,引发剂占体系总质量的3%。

18.进一步的,所述步骤(1)所述的反应温度为70~90℃,反应时间为1~3h。优选的,反应时间为30~60min。

19.进一步的,所述步骤(2)所述的反应温度为100~120℃,反应时间为20~60min。优选的,反应时间为20~40min。

20.本发明通过taic与乙烯基硅油的双键加成反应制备预聚物。然后加入石蜡,提高反应温度,使预聚物进行高度交联聚合并将石蜡进行封装,从而得到形状稳定的固-固相变材料。

21.与现有技术相比,本发明具有如下突出效果:

22.(1)本发明以化学共混的方式对相变材料进行永久固载,制备了一种形状稳定的固-固相变材料,避免了材料泄露问题;

23.(2)本发明所制备的固-固相变材料熔融焓为110~170j/g,熔融温度在24℃~38℃之间,在服装、建筑行业有广泛的应用前景;

24.(3)本发明所制备的固-固相变材料具有良好的热稳定性;

25.(4)本发明采用原位聚合反应制备,工艺过程简单、反应时间短、无需后处理,且生产成本低,易于工业化生产。

附图说明

26.图1为本发明交联封装石蜡的固-固相变材料的制备路线和分子结构示意图;

27.图2为本发明实施例1制备的固-固相变材料的红外光谱谱图;

28.图3为本发明实施例1制备的固-固相变材料的dsc曲线;

29.图4为本发明实施例1制备的固-固相变材料的宏观热分析图。

具体实施方式

30.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

31.实施例1

32.将10g三烯丙基异氰尿酸酯,2g端乙烯基硅油加入100ml圆底烧瓶中混合均匀,再加入0.36g过氧化苯甲酰,将温度升高到90℃反应1h,制备路线如图1中的a)预聚合所示;然后加入36g正十八烷,将温度升高到110℃反应40min,获得白色粉末的固-固相变材料,制备路线如图1中的b)原位聚合所示。

33.通过红外光谱谱图研究分析,如图2所示,复合固-固相变材料在1640cm-1附近不存在c=c的特征吸收峰,说明三烯丙基异氰尿酸酯与端乙烯基硅油预聚体交联反应完全,不存在未反应单体。

34.通过差示扫描量热研究分析,如图3所示,复合固-固相变材料的结晶温度与熔融温度为20.65℃与31.13℃,结晶焓与熔融焓为166.8j/g与168.7j/g。

35.通过宏观形貌变化看出,如图4所示,复合固-固相变材料在100℃下1h内,保持形状稳定,未发生泄露,表现出良好的形状稳定性能。

36.实施例2

37.将10g三烯丙基异氰尿酸酯,2g端乙烯基硅油加入100ml圆底烧瓶中混合均匀,再加入0.36g过氧化苯甲酰,将温度升高到90℃反应1h。然后加入30g正十八烷,将温度升高到110℃反应40min,获得白色粉末的固-固相变材料。制备的固-固相变材料其熔融温度与熔融焓值分别为30.06℃与156.82j/g。

38.实施例3

39.将10g三烯丙基异氰尿酸酯,2g端乙烯基硅油加入100ml圆底烧瓶中混合均匀,再加入0.36g过氧化苯甲酰,将温度升高到90℃反应1h。然后加入24g正十八烷,将温度升高到110℃反应40min,获得白色粉末的固-固相变材料。制备的固-固相变材料其熔融温度与熔融焓值分别为29.86℃与147.54j/g。

40.实施例4

41.将10g三烯丙基异氰尿酸酯,2g端乙烯基硅油加入100ml圆底烧瓶中混合均匀,再加入0.36g过氧化苯甲酰,将温度升高到90℃反应1h。然后加入18g正十八烷,将温度升高到110℃反应40min,获得白色粉末的固-固相变材料。制备的固-固相变材料其熔融温度与熔融焓值分别为29.37℃与132.76j/g。

42.实施例5

43.将10g三烯丙基异氰尿酸酯,2g端乙烯基硅油加入100ml圆底烧瓶中混合均匀,再加入0.36g过氧化苯甲酰,将温度升高到90℃反应1h。然后加入12g正十八烷,将温度升高到110℃反应40min,获得白色粉末的固-固相变材料。制备的固-固相变材料其熔融温度与熔融焓值分别为28.98℃与111.32j/g。

44.实施例6

45.将10g三烯丙基异氰尿酸酯,3g端乙烯基硅油加入100ml圆底烧瓶中混合均匀,再

加入0.26g过氧化苯甲酰,将温度升高到90℃反应1h。然后加入30g正十八烷,将温度升高到110℃反应40min,获得白色粉末的固-固相变材料。制备的固-固相变材料其熔融温度与熔融焓值分别为30.32℃与153.46j/g。

46.实施例7

47.将10g三烯丙基异氰尿酸酯,4g端乙烯基硅油加入100ml圆底烧瓶中混合均匀,再加入0.28g过氧化苯甲酰,将温度升高到90℃反应1h。然后加入30g正十八烷,将温度升高到110℃反应40min,获得白色粉末的固-固相变材料。制备的固-固相变材料其熔融温度与熔融焓值分别为29.89℃与149.67j/g。

48.实施例8

49.将10g三烯丙基异氰尿酸酯,5g端乙烯基硅油加入100ml圆底烧瓶中混合均匀,再加入0.6g过氧化苯甲酰,将温度升高到90℃反应1h。然后加入30g正十八烷,将温度升高到110℃反应40min,获得白色粉末的固-固相变材料。制备的固-固相变材料其熔融温度与熔融焓值分别为31.23℃与145.23j/g。

50.实施例8

51.将10g三烯丙基异氰尿酸酯,5g端乙烯基硅油加入100ml圆底烧瓶中混合均匀,再加入0.6g过氧化苯甲酰,将温度升高到90℃反应1h。然后加入30g正十八烷,将温度升高到120℃反应20min,获得白色粉末的固-固相变材料。制备的固-固相变材料其熔融温度与熔融焓值分别为30.67℃与144.34j/g。

52.实施例9

53.将10g三烯丙基异氰尿酸酯,3g端乙烯基硅油加入100ml圆底烧瓶中混合均匀,再加入0.39g过氧化苯甲酰,将温度升高到80℃反应2h。然后加入30g正十八烷,将温度升高到120℃反应20min,获得白色粉末的固-固相变材料。制备的固-固相变材料其熔融温度与熔融焓值分别为30.38℃与152.56j/g。

54.实施例10

55.将10g三烯丙基异氰尿酸酯,3g端乙烯基硅油加入100ml圆底烧瓶中混合均匀,再加入0.39g过氧化苯甲酰,将温度升高到80℃反应2h。然后加入30g正十八烷,将温度升高到100℃反应60min,获得白色粉末的固-固相变材料。制备的固-固相变材料其熔融温度与熔融焓值分别为31.51℃与150.87j/g。

56.实施例11

57.将10g三烯丙基异氰尿酸酯,3g端乙烯基硅油加入100ml圆底烧瓶中混合均匀,再加入0.39g过氧化苯甲酰,将温度升高到80℃反应2h。然后加入30g正十八烷,将温度升高到120℃反应20min,获得白色粉末的固-固相变材料。制备的固-固相变材料其熔融温度与熔融焓值分别为32.53℃与149.73j/g。

58.实施例12

59.将10g三烯丙基异氰尿酸酯,3g端乙烯基硅油加入100ml圆底烧瓶中混合均匀,再加入0.39g过氧化苯甲酰,将温度升高到70℃反应3h。然后加入30g正十八烷,将温度升高到120℃反应20min,获得白色粉末的固-固相变材料。制备的固-固相变材料其熔融温度与熔融焓值分别为30.93℃与148.98j/g。

60.实施例13

61.将10g三烯丙基异氰尿酸酯,3g端乙烯基硅油加入100ml圆底烧瓶中混合均匀,再加入0.39g过氧化苯甲酰,将温度升高到70℃反应3h。然后加入30g正十八烷,将温度升高到100℃反应60min,获得白色粉末的固-固相变材料。制备的固-固相变材料其熔融温度与熔融焓值分别为29.67℃与149.18j/g。

62.实施例14

63.将10g三烯丙基异氰尿酸酯,3g端乙烯基硅油加入100ml圆底烧瓶中混合均匀,再加入0.36gaibn,将温度升高到80℃反应2h。然后加入30g正十八烷,将温度升高到110℃反应40min,获得白色粉末的固-固相变材料。制备的固-固相变材料其熔融温度与熔融焓值分别为30.11℃与147.98j/g。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。