1.本实用新型属于机械搅拌技术领域,应用于冶金、化工行业,具体涉及一种含酸含固浆料高温高压机械搅拌反应釜组件。

背景技术:

2.随着冶金、化工工艺的发展,含酸含固浆料的反应温度和压力在不断提高。在高温常压工况条件下,市场上已有多种成熟的机械搅拌反应釜组件可供选择。但“常压”表明反应釜组件有排汽通道。当温度达到或超过100℃时,做为反应原料的酸就会部分汽化。温度越高,汽化比例越大。因此,排出的主要是酸和水的混和汽体。酸汽的排出一方面是原料的损失,另一方面是釜内酸浓度会不断降低,物料反应速度也会随之降低,浆料完成反应的时间将会延长,反应釜的工作效率将降低。但更重要的是排出的酸汽需要进行必要的环保处理才能排放,由此又产生了额外的投资和运行费用。

3.为什么不能高温带压(高压)搅拌呢?主要是高温高压下搅拌轴的密封问题不能很好解决。填料密封虽然大体能解决含酸含固高温浆料机械搅拌的密封问题,但这种密封方式无法绝封严,泄漏问题始终存在,且随使用时间不断加剧,因而需要频繁维护填料盒以控制泄漏量。但现有的机械密封很难解决含酸含固浆料高温高压工况下搅拌轴的密封问题。首先是固体颗粒问题。固体颗粒进入密封面将严重影响绝大多数耐酸金属的使用寿命。实际上只能用像碳化硅等耐酸耐磨非金属密封面。但非金属密封面对搅拌轴的抖动或摆动要求很高!过大的抖动或摆动将导致密封面相互磨擦,不仅影响寿命,还可能使脆性的非金属密封面直接碎裂。但含酸含固工况下,搅拌轴必须做必要的耐磨保护层,这样轴的同心度肯定比不上纯机加工轴高。加上含固浆料本身阻力波动大,也使轴的摆动或抖动加大,从而使非金属密封面无法满足工业生产要求。其次是密封圈问题。高温下耐酸弹性材料的强度都会下降,因而其密封能力也随之下降。事实上,当温度大于140℃时,几乎找不到能耐压0.6mp以上的密封圈。但常压密封圈却不难获得。

技术实现要素:

4.基于上述现有技术的不足,本实用新型提供了一种含酸含固浆料高温高压机械搅拌反应釜组件。

5.本实用新型通过如下技术方案予以实现:

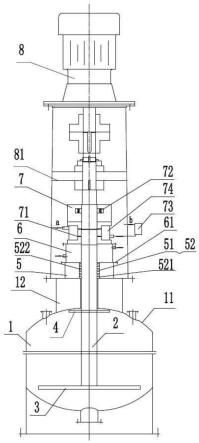

6.一种含酸含固浆料高温高压机械搅拌反应釜组件,所述反应釜组件由釜体、搅拌轴、桨叶、隔挡环、副轴封、冷却套、主轴封和驱动电机组成;所述釜体的纵向中轴线上安装有搅拌轴;搅拌轴的中下部安装有桨叶;在搅拌轴的中上部紧靠釜体顶盖内表面的位置安装所述隔挡环;副轴封安装在釜顶机座上,其填料盒内用盘根填实,用冷却套的下底压紧;冷却套上部与主轴封的底座相连;主轴封为双端面机械密封;搅拌轴顶端与驱动电机连接,驱动电机通过机架安装在釜顶机座上。

7.较佳地,副轴封的填料盒下部1-30%的高度用高弹性盘根填充,其余部位用高强

度盘根填充后用下底压紧。

8.较佳地,主轴封下部密封端面采用耐酸金属材料或耐酸非金属制造,上部配调心滚子轴承。

9.较佳地,采用液封冷却器对主轴封冷却腔密封端面进行冷却和密封。

10.较佳地,冷却套的下底与搅拌轴之间的间隙为0.001-2mm。

11.较佳地,隔挡环的外径为搅拌轴径的1.01-10倍。

12.有益效果:本实用新型为含酸含固浆料高温高压机械搅拌提供了一种低成本、长寿命且安全可靠的反应釜组件。隔挡环和填料密封使颗粒物无法进入机封端面,从而使机封端面可用耐酸金属制造,不仅成本低,且安全可靠;填料密封还强力限制了搅拌轴下端的摆动或抖动对机封面的不利影响,机封面的使用寿命大幅延长;允许少量的酸汽进入机封下腔,因而填料盒的维护周期可以很长;冷却套可降低机封下端腔体内汽体或液体的温度,从而增强密封圈的耐压强度。同时,还可降低酸汽对金属和非金属材料的腐蚀速度,进一步延长机封的使用寿命。

附图说明

13.图1为本实用新型的示意图。

具体实施方式

14.现在参考附图描述本实用新型的实施例。本领域技术人员将会理解,下列实施例仅用于说明本实用新型,而不应视为限定本实用新型的范围。实施例中未注明具体技术、连接关系或条件者,按照本领域内的文献所描述的技术、连接关系、条件或者按照产品说明书进行,在此不再赘述。所用材料、仪器或设备未注明生产厂商者,均为可以通过购买获得的常规产品。

15.下面结合附图所示对本实用新型的结构进行说明。

16.一种含酸含固浆料高温高压机械搅拌反应釜组件,所述反应釜组件由釜体 1、搅拌轴2、桨叶3、隔挡环4、副轴封5、冷却套6、主轴封7和驱动电机8 组成;所述釜体1的纵向中轴线上安装有搅拌轴2;搅拌轴2的中下部安装有桨叶3;在搅拌轴2的中上部紧靠釜体顶盖11内表面的位置安装所述隔挡环4,隔挡环4的外径为搅拌轴径的1.01-10倍;副轴封5安装在釜顶机座12上,其填料盒51内用盘根52填实,用冷却套6的下底61压紧;冷却套6的下底61 与搅拌轴2之间的间隙为0.001-2mm;冷却套6上部与主轴封7的底座相连;主轴封7为双端面机械密封;搅拌轴2顶端与驱动电机8连接,驱动电机8通过机架81安装在釜顶机座12上。

17.具体地,副轴封5的填料盒51下部1-30%的高度用高弹性盘根521填充,其余部位用高强度盘根522填充后用下底61压紧;主轴封7下部密封端面71 采用耐酸金属材料或耐酸非金属制造,上部配调心滚子轴承72;采用液封冷却器73对主轴封7冷却腔74和密封端面71进行冷却和密封,封液的工作压力始终高于釜内汽压0.01-0.3mp。

18.如图1所示,本实用新型提供了一种盐酸粉煤灰浆料高温高压机械搅拌反应釜组件,其中,盐酸浓度31%,固含250g/l,工作温度200℃,釜内压力1.5mp;图中,a与b连接。

19.釜体1为钢衬聚四氟乙烯再衬碳化硅耐磨内衬复合防腐结构,壁厚60mm,内径1400mm,内高2100mm;搅拌轴2的釜内部分为钢包锆再包耐磨保护层复合防腐结构,隔挡环

以上的搅拌轴为钢包锆结构,外径100mm,总长4260mm;桨叶3由两层三叶桨组成;隔挡环4用锆材制成,厚3mm,外径600mm;副轴封5用锆材制成,高150mm,内径120mm;副轴封填料盒下端先填20mm 芳纶盘根,然后再填135mm石墨盘根,并用冷却套的下底压紧;冷却套6也用锆材制成,高200mm,内径100mm;主轴封7用双端面机械密封,其下端面用锆材制成;冷却封液为水,工作压力1.6-1.7mp;驱动电机为6kw可调速电机。反应釜组件在上述工况条件下釜体寿命10年,搅拌轴寿命3年,机封2年,填料盒维护周期150-180天。

20.本领域的技术人员容易理解,以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种含酸含固浆料高温高压机械搅拌反应釜组件,其特征在于:所述反应釜组件由釜体(1)、搅拌轴(2)、桨叶(3)、隔挡环(4)、副轴封(5)、冷却套(6)、主轴封(7)和驱动电机(8)组成;所述釜体(1)的纵向中轴线上安装有搅拌轴(2);搅拌轴(2)的中下部安装有桨叶(3);在搅拌轴(2)的中上部紧靠釜体顶盖(11)内表面的位置安装所述隔挡环(4);副轴封(5)安装在釜顶机座(12)上,其填料盒(51)内用盘根(52)填实,用冷却套(6)的下底(61)压紧;冷却套(6)上部与主轴封(7)的底座相连;主轴封(7)为双端面机械密封;搅拌轴(2)顶端与驱动电机(8)连接,驱动电机(8)通过机架(81)安装在釜顶机座(12)上。2.根据权利要求1所述的一种含酸含固浆料高温高压机械搅拌反应釜组件,其特征在于:副轴封(5)的填料盒(51)下部1-30%的高度用高弹性盘根(521)填充,其余部位用高强度盘根(522)填充后用下底(61)压紧。3.根据权利要求1所述的一种含酸含固浆料高温高压机械搅拌反应釜组件,其特征在于:主轴封(7)下部密封端面(71)采用耐酸金属材料或耐酸非金属制造,上部配调心滚子轴承(72)。4.根据权利要求3所述的一种含酸含固浆料高温高压机械搅拌反应釜组件,其特征在于:采用液封冷却器(73)对主轴封(7)冷却腔(74)和密封端面(71)进行冷却和密封。5.根据权利要求1所述的一种含酸含固浆料高温高压机械搅拌反应釜组件,其特征在于:冷却套(6)的下底(61)与搅拌轴(2)之间的间隙为0.001-2mm。6.根据权利要求1所述的一种含酸含固浆料高温高压机械搅拌反应釜组件,其特征在于:隔挡环(4)的外径为搅拌轴径的1.01-10倍。

技术总结

本实用新型公开了一种含酸含固浆料高温高压机械搅拌反应釜组件,由釜体、搅拌轴、桨叶、隔挡环、副轴封、冷却套、主轴封和驱动电机组成;釜体的纵向中轴线上安装有搅拌轴;搅拌轴的中下部安装有桨叶;在搅拌轴的中上部紧靠釜体顶盖内表面的位置安装所述隔挡环;副轴封安装在釜顶机座上;冷却套的下底兼做副轴封填料盒的压盖,冷却套上部与主轴封的底座相连;主轴封为双端面机械密封;搅拌轴顶端与驱动电机连接。本实用新型为含酸含固浆料高温高压机械搅拌提供了一种低成本、长寿命、安全可靠的反应釜组件,具有适用温度高、耐压性能好、使用寿命长、安全可靠性高、成本低、高性价比等优点。点。点。

技术研发人员:胡光雄

受保护的技术使用者:胡光雄

技术研发日:2022.02.25

技术公布日:2022/8/16

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。