1.本发明涉及一种包芯热熔复合纤维,尤其涉及一种高吸附性能的包芯热熔复合纤维及其加工设备。

背景技术:

2.在传统的过滤棉棒、储水储油储墨棉芯、引水导墨棉芯、纤维笔头专用棒料、香水香薰纤维棒和液体蚊香挥发棒等,一般选用普通的dty纤维,在其外面涂上胶水,然后经过热箱加热烘干,再从模具内拉出。这种方式中,生产成本更高,存在胶水的刺鼻气味,生产速度慢,操作人员劳动强度高。

3.为了解决上述问题,现有会采用包芯热熔复合纤维进行制作。但是,现有技术中,包芯热熔复合纤维存在一些不足,例如其吸附性能不足,会影响其性能。同时,在其切断加工的时候,切断效果不好,及其容易黏连,或者切断的时候将其拉伸,影响切断质量。

技术实现要素:

4.本发明目的是提供一种高吸附性能的包芯热熔复合纤维及其加工设备,通过使用该结构,提高了产品的吸附性能,同时,提高了产品后续加工的稳定性及质量。

5.为达到上述目的,本发明采用的技术方案是:一种高吸附性能的包芯热熔复合纤维,包括由多组纤丝复合而成的纤束,所述纤丝包括芯层及包覆于芯层外部的皮层,所述皮层及芯层通过复合纺丝组件喷丝板复合制成复合纤维,所述皮层的外形为圆柱形结构,所述芯层包括柱体及环形均布于柱体外部的多组凸体,所述凸体与所述柱体为一体结构,所述皮层包覆于所述柱体及所述凸体的外部。

6.上述技术方案中,所述凸体的截面为外凸的弧形凸起结构。

7.上述技术方案中,所述凸体至少为3组,且所述凸体的外表面靠近所述皮层的外表面设置。

8.为达到上述目的,本发明采用了一种高吸附性能的包芯热熔复合纤维的加工设备,包括机架、设置于机架上的输送带及裁切机构,所述裁切机构设置于所述输送带的右侧,所述裁切机构包括裁切组件、牵引组件及压料组件,所述牵引组件设置于所述输送带的右侧,所述裁切组件设置于所述牵引组件的右侧,所述压料组件设置于所述牵引组件与所述裁切组件之间,所述牵引组件将所述输送带上的纤束朝右牵引,并输送于所述裁切组件内;所述机架上设有驱动机构,所述驱动机构驱动所述裁切组件及压料组件工作,所述压料组件将所述纤束压紧,并经所述裁切机构切断。

9.上述技术方案中,所述牵引组件包括支撑辊、牵引辊及电机,所述支撑辊转动安装于所述机架上,所述支撑辊的顶部外缘面与所述输送带的顶面齐平设置,所述牵引辊的两端分别经一滑块安装于所述机架上,所述支撑辊两端的外侧的机架上分别设有一竖向滑槽,每组所述滑块滑动设置于一组所述竖向滑槽内,所述电机安装于一组所述滑块的外端,所述电机的输出轴与所述牵引辊的一端相连,所述电机驱动所述牵引辊转动,所述牵引辊

设置于所述支撑辊的正上方,所述牵引辊与所述支撑辊之间构成牵引间隙;每组所述竖向滑槽内设有一竖向弹簧,所述竖向弹簧的顶部抵于所述竖向滑槽的顶面上,所述竖向弹簧的底部抵于所述滑块的顶面上,所述竖向弹簧推动所述滑块朝下移动,使所述牵引辊靠近所述支撑辊设置。

10.上述技术方案中,所述支撑辊及所述牵引辊的外缘面上环形均布有多组纵向凸条。

11.上述技术方案中,所述裁切组件包括切刀、安装板及导向机构,所述驱动机构包括竖向气缸,所述竖向气缸底部的输出轴与所述安装板的顶部相连,所述牵引组件右侧的机架上设有一支撑台,所述支撑台的顶面与所述输送带的顶面齐平设置,所述安装板设置于所述支撑台的正上方,所述竖向气缸安装于所述机架上,所述竖向气缸底部的输出轴与所述安装板的顶面中部相连;所述压料组件及切刀安装于所述安装板上,所述压料组件设置于所述切刀的左侧,所述压料组件设置于所述支撑台的正上方,所述切刀的左侧面与所述支撑台的右侧面齐平设置;所述安装板的底面中部设有一竖板,所述竖板设置于所述压料组件与所述切刀之间,所述竖板的右侧面上设有纵向支撑机构,所述切刀的上方与所述纵向支撑机构移动相连,所述切刀在所述纵向支撑机构上面前后移动;所述导向机构设置于所述切刀的前侧及后侧,所述安装板上下移动时,所述安装板推动所述切刀上下移动,且所述导向机构同步推动所述切刀在所述纵向支撑机构上面前后移动。

12.上述技术方案中,所述压料组件包括压板、竖向导杆及弹簧,所述压板平行设置于所述安装板的下方,所述竖向导杆及弹簧分别为两组,两组所述竖向导杆的分别垂直安装于压板的顶面前端及后端,所述安装板上设有两组导孔,每组所述竖向导杆的顶部穿过一组所述导孔设置于所述安装板的正上方,所述竖向导杆的顶部螺接有一限位螺母,所述限位螺母设置于所述安装板的上方;每组所述弹簧套设于一组所述竖向导杆的外部,所述弹簧的两端分别抵于所述安装板及压板上,所述弹簧推动所述压板朝下移动,使所述限位螺母的底面抵于所述安装板的顶面上。

13.上述技术方案中,所述纵向支撑机构包括至少一组支撑杆,所述支撑杆的左侧与所述竖板的右侧中部垂直相连,所述支撑杆的右端外缘面上设有一轴承,所述切刀的中部设有一纵向通槽,所述轴承插设于所述纵向通槽内,所述轴承的顶部外缘面及底部外缘面分别与所述纵向通槽的顶面及底面接触,且所述纵向通槽的长度大于所述轴承的直径;所述导向机构包括两组相互平行的斜向导轨,所述斜向导轨由上至下倾斜向前设置,两组所述斜向导轨分别设置于所述切刀的前侧及后侧,所述切刀的前侧及后侧分别为斜面,所述斜面平行于所述斜向导轨设置,每组所述斜面上设有一斜向滑槽,每组所述斜向滑槽与一组所述斜向导轨滑动相连;所述安装板上下移动时,经所述竖板及轴承推动所述切刀上下移动时,并经所述斜向导轨推动所述切刀前后移动。

14.上述技术方案中,所述切刀的底部左侧为刀刃;所述安装板的顶部设有两组连接杆,所述连接杆平行于所述竖向气缸设置,所述连接杆的顶部与所述机架移动相连。

15.由于上述技术方案运用,本发明与现有技术相比具有下列优点:

16.1.本发明中芯层包括柱体及设置在柱体外部的多组凸体,通过多组凸体的设置,能够增加吸附面积,增加吸附效果;

17.2.本发明中利用输送带对产品进行输送,通过牵引组件将产品进行间歇性的定距

牵引输送,同时,通过裁切组件对产品进行裁切,能够保证裁切稳定性及质量,同时,在切刀下移裁切的过程中,切刀还能够朝向一侧移动,防止出现黏连情况出现,防止将产品拉伸,能够有效的提高裁切效果。

附图说明

18.图1是本发明实施例一中纤丝的结构示意图;

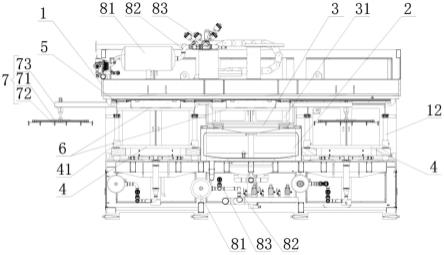

19.图2是本发明实施例一中加工设备的结构示意图;

20.图3是本发明实施例一中裁切机构的右视图(竖向气缸输出轴回缩状态下);

21.图4是本发明实施例一中裁切机构的右视图(竖向气缸输出轴伸出状态下)。

22.其中:1、芯层;2、皮层;3、柱体;4、凸体;5、机架;6、输送带;7、裁切组件;8、牵引组件;9、压料组件;10、支撑辊;11、牵引辊;12、电机;13、滑块;14、竖向滑槽;15、竖向弹簧;16、纵向凸条;17、切刀;18、安装板;19、竖向气缸;20、支撑台;21、竖板;22、压板;23、竖向导杆;24、弹簧;25、限位螺母;26、连接杆;27、支撑杆;28、轴承;29、纵向通槽;30、斜向导轨;31、斜向滑槽;32、送料槽。

具体实施方式

23.下面结合附图及实施例对本发明作进一步描述:

24.实施例一:参见图1所示,一种高吸附性能的包芯热熔复合纤维,包括由多组纤丝复合而成的纤束,所述纤丝包括芯层1及包覆于芯层外部的皮层2,所述皮层及芯层通过复合纺丝组件喷丝板复合制成复合纤维,所述皮层的外形为圆柱形结构,所述芯层包括柱体3及环形均布于柱体外部的多组凸体4,所述凸体与所述柱体为一体结构,所述皮层包覆于所述柱体及所述凸体的外部。

25.在本实施例中,芯层采用柱体以及外部的凸体,这样在尽可能减少柱体体积的情况下,增大芯层的接触面积,提高吸附效率,在一定时间内的吸附效果好,存液能力也更强(以往结构中,产品由于吸附面积不足,会导致吸附效果不太好)。

26.其中,所述凸体的截面为外凸的弧形凸起结构。

27.所述凸体至少为3组,且所述凸体的外表面靠近所述皮层的外表面设置。

28.其中,弧形凸起结构,不仅增加吸附面积,提高吸附效果。

29.参见图2~4所示,为达到上述目的,本发明采用了一种高吸附性能的包芯热熔复合纤维的加工设备,包括机架5、设置于机架上的输送带6及裁切机构,所述裁切机构设置于所述输送带的右侧,所述裁切机构包括裁切组件7、牵引组件8及压料组件9,所述牵引组件设置于所述输送带的右侧,所述裁切组件设置于所述牵引组件的右侧,所述压料组件设置于所述牵引组件与所述裁切组件之间,所述牵引组件将所述输送带上的纤束朝右牵引,并输送于所述裁切组件内;所述机架上设有驱动机构,所述驱动机构驱动所述裁切组件及压料组件工作,所述压料组件将所述纤束压紧,并经所述裁切机构切断。

30.在本实施例中,加工完成的产品(纤束)放在输送带上面,经过输送带朝右输送,其中,输送带的输送速度,会与牵引组件的牵引速度一致,产品经过牵引机构朝右牵引,牵引组件牵引预定长度之后,先利用压料组件将产品压住,再通过裁切组件进行切断,完成产品的定量裁切。其中,裁切的过程中,牵引组件以及输送带暂停工作,用以保证裁切质量。其

中,会在裁切组件下方设置送料槽32,送料槽由左向右倾斜向下设置,切断之后的产品,会经过送料槽朝右送出,送料槽的右端设置接料桶,或者输送线,用于产品的收集或输送。

31.参见图2~4所示,所述牵引组件包括支撑辊10、牵引辊11及电机12,所述支撑辊转动安装于所述机架上,所述支撑辊的顶部外缘面与所述输送带的顶面齐平设置,所述牵引辊的两端分别经一滑块13安装于所述机架上,所述支撑辊两端的外侧的机架上分别设有一竖向滑槽14,每组所述滑块滑动设置于一组所述竖向滑槽内,所述电机安装于一组所述滑块的外端,所述电机的输出轴与所述牵引辊的一端相连,所述电机驱动所述牵引辊转动,所述牵引辊设置于所述支撑辊的正上方,所述牵引辊与所述支撑辊之间构成牵引间隙;每组所述竖向滑槽内设有一竖向弹簧15,所述竖向弹簧的顶部抵于所述竖向滑槽的顶面上,所述竖向弹簧的底部抵于所述滑块的顶面上,所述竖向弹簧推动所述滑块朝下移动,使所述牵引辊靠近所述支撑辊设置。

32.在本实施例中,电机会带动牵引辊转动,竖向弹簧则会推动滑块朝下移动,使得牵引辊的底部外缘面靠近支撑辊的顶部外缘面,或者说牵引辊的底面抵在支撑辊的顶面上,产品则进入到牵引间隙内,牵引辊在转动过程中,会同步带动支撑辊跟转,也会带动产品朝右移动,实现产品的牵引。并且,由于产品为柔性产品,因此,不同位置存在一定的高度偏差,采用竖向弹簧的设置,给予牵引辊上下移动的空间,既能够将产品卡住,同时又能够将产品进行牵引,保证产品的牵引裁切长度相对精确。

33.其中,所述支撑辊及所述牵引辊的外缘面上环形均布有多组纵向凸条16。牵引辊上面的纵向凸条会正对支撑辊上面相邻纵向凸条之间的间隙,使其构成类齿轮啮合结构,而且压力又小,不会将产品压坏,这样在牵引过程中,增大与产品之间的接触摩擦力,保证牵引的稳定性,防止出现打滑现象。

34.参见图2~4所示,所述裁切组件包括切刀17、安装板18及导向机构,所述驱动机构包括竖向气缸19,所述竖向气缸底部的输出轴与所述安装板的顶部相连,所述竖向气缸驱动所述安装板上下移动。所述牵引组件右侧的机架上设有一支撑台20,所述支撑台的顶面与所述输送带的顶面齐平设置,所述安装板设置于所述支撑台的正上方,所述竖向气缸安装于所述机架上,所述竖向气缸底部的输出轴与所述安装板的顶面中部相连;所述压料组件及切刀安装于所述安装板上,所述压料组件设置于所述切刀的左侧,所述压料组件设置于所述支撑台的正上方,所述切刀的左侧面与所述支撑台的右侧面齐平设置;所述安装板的底面中部设有一竖板21,所述竖板设置于所述压料组件与所述切刀之间,所述竖板的右侧面上设有纵向支撑机构,所述切刀的上方与所述纵向支撑机构移动相连,所述切刀在所述纵向支撑机构上面前后移动;所述导向机构设置于所述切刀的前侧及后侧,所述安装板上下移动时,所述安装板推动所述切刀上下移动,且所述导向机构同步推动所述切刀在所述纵向支撑机构上面前后移动。

35.所述压料组件包括压板22、竖向导杆23及弹簧24,所述压板平行设置于所述安装板的下方,所述竖向导杆及弹簧分别为两组,两组所述竖向导杆的分别垂直安装于压板的顶面前端及后端,所述安装板上设有两组导孔,每组所述竖向导杆的顶部穿过一组所述导孔设置于所述安装板的正上方,所述竖向导杆的顶部螺接有一限位螺母25,所述限位螺母设置于所述安装板的上方;每组所述弹簧套设于一组所述竖向导杆的外部,所述弹簧的两端分别抵于所述安装板及压板上,所述弹簧推动所述压板朝下移动,使所述限位螺母的底

面抵于所述安装板的顶面上。

36.所述切刀的底部左侧为刀刃;所述安装板的顶部设有两组连接杆26,所述连接杆平行于所述竖向气缸设置,所述连接杆的顶部与所述机架移动相连。连接杆的设置,保证横板上下移动的顺畅性及稳定性。

37.在本实施例中,裁切的过程中,安装板朝下移动,会同步带动切刀及压板朝下移动,压板先将产品压在支撑板上面,同时,安装板以及切刀继续朝下移动,压板不再继续朝下移动,将弹簧进行压缩,弹簧的压缩力给予压板下压力,将产品压紧在支撑板上面,切刀在下移的过程中,切刀的刀刃与支撑板的右侧面接触,并且切刀下移,对产品进行切断,同时,在这个过程中,还会经过导向机构推动切刀朝前移动,切刀不仅下移,而且前移,能够高性能的将产品切断,防止出现黏连情况出现,提高切断效果及质量。(在以往结构中,切刀直上直下,存在一定的黏连情况出现)。

38.所参见图2~4所示,所述纵向支撑机构包括至少一组支撑杆27,所述支撑杆的左侧与所述竖板的右侧中部垂直相连,所述支撑杆的右端外缘面上设有一轴承28,所述切刀的中部设有一纵向通槽29,所述轴承插设于所述纵向通槽内,所述轴承的顶部外缘面及底部外缘面分别与所述纵向通槽的顶面及底面接触,且所述纵向通槽的长度大于所述轴承的直径;所述导向机构包括两组相互平行的斜向导轨30,所述斜向导轨由上至下倾斜向前设置,两组所述斜向导轨分别设置于所述切刀的前侧及后侧,所述切刀的前侧及后侧分别为斜面,所述斜面平行于所述斜向导轨设置,每组所述斜面上设有一斜向滑槽31,每组所述斜向滑槽与一组所述斜向导轨滑动相连;所述安装板上下移动时,经所述竖板及轴承推动所述切刀上下移动时,并经所述斜向导轨推动所述切刀前后移动,这样切刀在对产品切断的时候,切刀相对于产品为斜切方式,切断效果更强。

39.在本实施例中,并且由于斜向导轨以及斜向滑槽的设置,在横板朝下移动的时候,斜向滑轨会推动切刀朝前移动,在其朝前移动的时候,由于轴承插设于纵向通槽内,经过支撑杆、轴承及纵向通槽进行限位,使的切刀与横板之间的竖向位置是固定的,在横板带动切刀上下移动的时候,斜向导轨则用于带动切刀前后移动,用以保证切断的稳定性及质量。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。