1.本发明属于绝缘油净化处理技术领域,具体涉及一种用于绝缘油的纳米纤维膜的制备方法。

背景技术:

2.随着电力事业的不断发展,电力设备的容量、电压等级不断提高,为保证电力系统的稳定运行,设备的绝缘安全问题一直以来都是人们的研究热点(“浅谈电力系统的安全稳定措施”,侯德明,中小企业管理与科技,2011,22,第320页摘要第1-2行)。

3.现阶段,普遍采用绝缘油来提高互感器、电容器、变压器等设备的绝缘性,绝缘油在这些电力设备中主要起着绝缘(对互感器、电容器、变压器等设备绝缘进行浸渍和保护、填充绝缘中的气泡,防止外界空气和湿气侵入,保证绝缘可靠)、冷却(用于互感器、电容器、变压器等电气设备,热油经过散热器冷却,再回到变压器本体,使箱体内的绝缘油循环冷却,保持互感器、电容器、变压器等电气设备的温度在一定范围内)、灭弧(促使断路器迅速可靠地切断电弧)等功能。绝缘油的品质对设备的绝缘性能有着至关重要的影响,直接关系到设备能否正常运行(“轮电力设备绝缘油的检测”,张钧钧、唐舒,中国房地产业,2017(15),第213页摘要第1-4行)。

4.绝缘油是指在电气设备中存在的能够赋予电气设备绝缘性能的材料和介质(“浅谈绝缘油电气强度试验”,李冬梅,科学与财富,2013(2),第124页左栏第2段第1行)。现阶段,绝缘油大多为从石油中分馏精炼而成的绝缘材料,主要成分为烷烃、环烷烃、芳香烃。绝缘油中的非极性结构分子具有良好的绝缘性,因此能够在互感器、电容器、变压器等电力组件内起着绝缘、冷却灭弧等作用(“变压器绝缘油中微生物生长研究”,王杰、刘虹、唐平、李博,四川电力技术,2014,37(1),第92页左栏第1段第1-3行)。

5.一般而言,绝缘油应具备以下几方面性能:(1)高介电强度,以更好的发挥绝缘作用;

6.(2)良好的氧化安定性,以更好地适应电气设备运行环境(电气设备运行温度约60-80℃,绝缘油会通过油枕与空气接触,同时还受到电场、电晕的影响,这些因素都会加速绝缘油的劣化或氧化);(3)高温稳定性,常以闪点表示,闪点越低绝缘油的挥发性远大,安全性越差;(4)抗燃性能;(5)低温性能,用凝点表示,以使绝缘油更好地发挥冷却散热功能(“电力绝缘油品质分析的重要性”,顾宏,现代电力,2003,20(002):,第55页左栏第1段第1-4行;“高压电缆终端绝缘油老化特性的研究”,李上国,华北电力大学硕士学位论文,2011,第2页第4段第1-11行)。

7.绝缘油在油浸式变压器中起着绝缘、冷却和灭弧作用。油浸式变压器的绝缘体系由绝缘纸和绝缘油构成,而绝缘纸的介电常数远高于绝缘油,也就是说绝缘油是变压器绝缘体系的薄弱环节。在电气设备运行过程中,电气设备内部的绝缘油会受到氧气、湿度、高温、紫外线、强电场、杂质等诸多因素的综合作用,在这些因素的综合作用下,绝缘油老化程度逐渐加剧。与此同时,绝缘油老化分解产生的物质会进一步促进绝缘油老化程度的加深,

从而使绝缘油的性能急剧下降,严重时可能会导致绝缘击穿、烧毁变压器等重大事故(“浅谈变压器绝缘油老化原因及预控措施”,李金、潘政,科技展望,2016,26(022),第100页左栏第1段第1-8行;“高压电缆终端绝缘油老化特性的研究”,李上国,华北电力大学硕士学位论文,2011,第1页第4段第1-4行)。

8.现阶段,普遍采用静电纺丝技术制得的纳米纤维膜来处理老化的绝缘油。然而,静电纺丝制得的纳米纤维膜对老化的电器绝缘油的处理效果不佳,处理后,绝缘油的击穿电压仍然较低。

9.因此,亟需一种能够显著提高处理后的绝缘油的击穿电压的纳米纤维膜的制备方法。

技术实现要素:

10.有鉴于此,本发明的目的在于提供一种能够显著提高处理后的绝缘油的击穿电压的纳米纤维膜的制备方法,以解决现有技术存在的静电纺丝制得的纳米纤维膜对老化的电器绝缘油的处理效果不佳,处理后,绝缘油的击穿电压仍然较低的技术问题。

11.发明人为解决上述存在的静电纺丝制得的纳米纤维膜对老化的电器绝缘油的处理效果不佳,处理后,绝缘油的击穿电压仍然较低的技术问题进行深入研究,研究发现,在聚丙烯纤维膜表面采用静电纺丝方式镀聚偏氟乙烯(简称pvdf)膜得到滤膜,再对滤膜用静电驻极进行处理,得到的纳米纤维膜能够显著提高处理后的绝缘油的击穿电压。

12.故而,第一个方面,本发明的目的在于提供一种用于绝缘油的纳米纤维膜的制备方法,在聚丙烯(简称pp)纤维膜表面采用静电纺丝方式镀聚偏氟乙烯(简称pvdf)膜得到滤膜,再对滤膜用静电驻极进行处理,即得所述纳米纤维膜。

13.本发明中,术语“静电驻极”是指通过高压放电,将电荷附着于材料。

14.本发明中,术语“静电纺丝”是指高分子流体静电雾化的特殊形式,在该状态下,雾化分裂出的物质并非微小液滴,而是聚合物微小射流,能够运行相当长的距离,最终固化形成纤维。

15.为进一步提高处理后的绝缘油的击穿电压,所述静电纺丝采用的纺丝液的制备方法为:将聚偏氟乙烯(简称pvdf)粉末溶于二甲基亚砜中搅拌均匀。

16.为进一步提高处理后的绝缘油的击穿电压,聚偏氟乙烯(pvdf)与二甲基亚砜的质量比为1:5-8。

17.为进一步提高处理后的绝缘油的击穿电压,聚偏氟乙烯(pvdf)与二甲基亚砜的质量比为1:6。

18.为进一步提高处理后的绝缘油的击穿电压,搅拌温度为50-80℃,搅拌至溶液澄清透明。

19.为进一步提高处理后的绝缘油的击穿电压,搅拌温度为60-70℃,搅拌至溶液澄清透明。

20.为进一步提高处理后的绝缘油的击穿电压,所述静电纺丝的温度为30-50℃,流量为2-3ml/h。

21.为进一步提高处理后的绝缘油的击穿电压,所述静电纺丝的温度为40-50℃,流量为2.5-3ml/h。

22.为进一步提高处理后的绝缘油的击穿电压,所述静电驻极处理的电压为40-80kv,距离为10-30cm,时间为30-60min。

23.为进一步提高处理后的绝缘油的击穿电压,所述静电驻极处理的电压为50-70kv,距离为15-25cm,时间为40-50min。

24.为进一步提高处理后的绝缘油的击穿电压,所述用于绝缘油的纳米纤维膜的制备方法,包括以下步骤:

25.将聚偏氟乙烯(简称pvdf)粉末溶于二甲基亚砜中于50-80℃搅拌至溶液澄清透明,得到纺丝液;其中,聚偏氟乙烯(pvdf)与二甲基亚砜的质量比为1:5-8;

26.随后在聚丙烯(简称pp)纤维膜表面采用静电纺丝方式镀聚偏氟乙烯(简称pvdf)膜得到滤膜,再对滤膜用静电驻极进行处理,即得所述纳米纤维膜;其中,静电纺丝的温度为30-50℃,流量为2-3ml/h;静电驻极处理的电压为40-80kv,距离为10-30cm,时间为30-60min。

27.为进一步提高处理后的绝缘油的击穿电压,所述用于绝缘油的纳米纤维膜的制备方法,包括以下步骤:

28.将聚偏氟乙烯(简称pvdf)粉末溶于二甲基亚砜中于60-70℃搅拌至溶液澄清透明,得到纺丝液;其中,聚偏氟乙烯(pvdf)与二甲基亚砜的质量比为1:6;

29.随后在聚丙烯(简称pp)纤维膜表面采用静电纺丝方式镀聚偏氟乙烯(简称pvdf)膜得到滤膜,再对滤膜用静电驻极进行处理,即得所述纳米纤维膜;其中,静电纺丝的温度为40-50℃,流量为2.5-3ml/h;静电驻极处理的电压为50-70kv,距离为15-25cm,时间为40-50min。

30.另一方面,本发明的目的还在于保护如上所述制备方法制得的纳米纤维膜。

31.本发明的有益效果在于:

32.本发明的方法制得的纳米纤维膜对老化的电器绝缘油的处理效果优异,能够显著提高电器绝缘油的击穿电压。

33.本发明的方法制得的纳米纤维膜为纳米粒径,能够有效提高过滤精度。

34.本发明的纳米纤维膜经驻极处理,能够有效降低过滤压差,减少过滤阻力,从而进一步提高了杂质去除效果。

35.本发明的纳米纤维膜孔隙率高,能够减少过滤所需时间,从而更进一步提高了过滤效率。

36.本发明的纳米纤维膜的制备方法简单,有利于实现工业化生产。

附图说明

37.图1为场电镜扫描结果图,其中a和b分别为采用静电驻极处理前和处理后的膜表面形貌;

38.图2为击穿电压检测结果,其中,污染原油为处理前的绝缘油,复合滤膜净化为经纳米纤维膜处理后的绝缘油。

具体实施方式

39.所举实施例是为了更好地对本发明的内容进行说明,但并不是本发明的内容仅限

于所举实施例。所以熟悉本领域的技术人员根据上述发明内容对实施方案进行非本质的改进和调整,仍属于本发明的保护范围。

40.本发明提供了一种用于绝缘油的纳米纤维膜的制备方法,所述制备方法包括以下步骤:

41.在聚丙烯(简称pp)纤维膜表面采用静电纺丝方式镀聚偏氟乙烯(简称pvdf)膜得到滤膜,再对滤膜用静电驻极进行处理,即得所述纳米纤维膜。

42.在本发明的另一个实施例中,所述用于绝缘油的纳米纤维膜的制备方法,包括以下步骤:

43.s1.纺丝液制备:将聚偏氟乙烯(简称pvdf)粉末溶于二甲基亚砜中搅拌至溶液澄清透明得到纺丝液;其中,聚偏氟乙烯(pvdf)与二甲基亚砜的质量比优选为1:5-8,更优选为1:6;

44.s2.在pp(聚丙烯)纤维膜表面采用静电方式方法将纺丝液加工成聚偏氟乙烯(pvdf)纤维膜,得到滤膜;

45.随后在聚丙烯(简称pp)纤维膜表面采用静电纺丝方式镀聚偏氟乙烯(简称pvdf)膜得到滤膜,再对滤膜用静电驻极进行处理,即得所述纳米纤维膜;其中,静电纺丝的温度为40-50℃,流量为2.5-3ml/h;静电驻极处理的电压为50-70kv,距离为15-25cm,时间为40-50min;

46.在本发明的另一个实施例中,步骤s1中,搅拌温度为50-80℃,搅拌至溶液澄清透明。

47.在本发明的另一个实施例中,步骤s2中,所述静电纺丝的温度为30-50℃,流量优选为2-3ml/h。

48.在本发明的另一个实施例中,步骤s2中,所述静电驻极处理的电压为40-80kv,距离为10-30cm,时间为30-60min。

49.在本发明的另一个实施例中,所述用于绝缘油的纳米纤维膜的制备方法,包括以下步骤:

50.将聚偏氟乙烯(简称pvdf)粉末溶于二甲基亚砜中于60-70℃搅拌至溶液澄清透明,得到纺丝液;其中,聚偏氟乙烯(pvdf)与二甲基亚砜的质量比为1:6。

51.实施例1

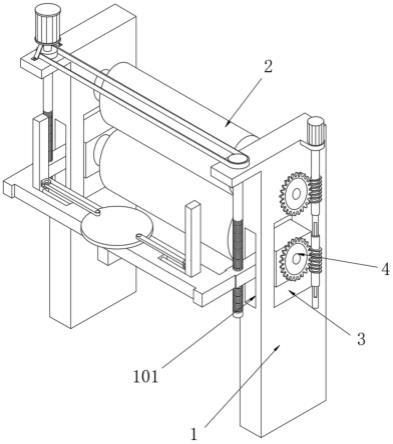

52.用于绝缘油的纳米纤维膜,具体制备步骤如下:

53.s1.纺丝液制备:将二甲亚砜(dmso)溶剂装入烧杯中并置于磁力搅拌器上,于65℃下,将pvdf粉末缓慢倒入dmso溶剂中,搅拌至混合溶液澄清透明,得到纺丝液;

54.其中,聚偏氟乙烯与二甲基亚砜的质量比为1:6;

55.s2.将pp(聚丙烯)纤维膜平铺于锡箔纸上,在pp纤维膜表面采用静电方式方法将纺丝液加工成pvdf纤维膜,得到滤膜;

56.其中,纺丝机温度为40℃,流量为2.5ml/h;

57.再将滤膜置于静电驻极装置,于电压为60kv,距离为20cm条件下处理45min,即得所述纳米纤维膜。

58.性能检测

59.采用场发射电镜观察实施例1中经静电驻极处理前后的膜的表面形貌,其结果如

图1所示。

60.由图1可知,与静电驻极处理前相比,静电处理后的膜的表面孔隙率得到了显著提高。

61.采用实施例1的纳米纤维膜处理老化的绝缘油,按照《gb/t 507-2002绝缘油击穿电压测定法》检测处理前后电器绝缘油的击穿电压,结果如图2所示。

62.由图2可知,经本发明的纳米纤维膜处理后,电器绝缘油的击穿电压得到了显著提高。由此证明,本发明的方法对老化的绝缘油的处理效果优异。

63.实施例2

64.用于绝缘油的纳米纤维膜,具体制备步骤如下:

65.s1.纺丝液制备:将二甲亚砜(dmso)溶剂装入烧杯中并置于磁力搅拌器上,于50-80℃下,将pvdf粉末缓慢倒入dmso溶剂中,搅拌至混合溶液澄清透明,得到纺丝液;

66.其中,聚偏氟乙烯与二甲基亚砜的质量比为1:5;

67.s2.将pp(聚丙烯)纤维膜平铺于锡箔纸上,在pp纤维膜表面采用静电方式方法将纺丝液加工成pvdf纤维膜,得到滤膜;

68.其中,纺丝机温度为30℃,流量为2ml/h;

69.再将滤膜置于静电驻极装置,于电压为40kv,距离为10cm条件下处理60min,即得所述纳米纤维膜。

70.实施例3

71.用于绝缘油的纳米纤维膜,具体制备步骤如下:

72.s1.纺丝液制备:将二甲亚砜(dmso)溶剂装入烧杯中并置于磁力搅拌器上,于50-80℃下,将pvdf粉末缓慢倒入dmso溶剂中,搅拌至混合溶液澄清透明,得到纺丝液;

73.其中,聚偏氟乙烯与二甲基亚砜的质量比为1:8;

74.s2.将pp(聚丙烯)纤维膜平铺于锡箔纸上,在pp纤维膜表面采用静电方式方法将纺丝液加工成pvdf纤维膜,得到滤膜;

75.其中,纺丝机温度为50℃,流量为2ml/h;

76.再将滤膜置于静电驻极装置,于电压为80kv,距离为25cm条件下处理30min,即得所述纳米纤维膜。

77.实施例4

78.用于绝缘油的纳米纤维膜,具体制备步骤如下:

79.s1.纺丝液制备:将二甲亚砜(dmso)溶剂装入烧杯中并置于磁力搅拌器上,于50-80℃下,将pvdf粉末缓慢倒入dmso溶剂中,搅拌至混合溶液澄清透明,得到纺丝液;

80.其中,聚偏氟乙烯与二甲基亚砜的质量比为1:7;

81.s2.将pp(聚丙烯)纤维膜平铺于锡箔纸上,在pp纤维膜表面采用静电方式方法将纺丝液加工成pvdf纤维膜,得到滤膜;

82.其中,纺丝机温度为48℃,流量为2.8ml/h;

83.再将滤膜置于静电驻极装置,于电压为40kv,距离为15cm条件下处理45min,即得所述纳米纤维膜。

84.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当

将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。