1.本发明属于疏水技术,具体涉及一种无氟碳链疏水织物及其制备方法与应用。

背景技术:

2.近年来,通过表面共价聚合反应(covalent on-surface polymerization)构筑由共价键相连的聚合物结构已成为表面分子科学中备受关注的研究热点之一。得益于扫描探针显微镜技术的迅速发展,研究者们逐渐开始在原子水平上探究表面共价聚合的过程。α-羰基重氮化合物的卡宾聚合反应是一种高效的聚合方法,在近几年引起了学者们极大的关注,但其反应机理以及卡宾聚合的应用仍然需要研究者们去不断研究和探索。现有技术公开了一种防水织物材料及其制备方法,包括底材与拒水织物,拒水织物包括织物以及织物表面卡宾聚合共价接枝的含氟聚合物,经卡宾聚合将具有单碳重复单元的含氟聚合物通过共价键接枝到织物表面,制得了具有疏水性的改性织物。在织物拒水处理中,长链全氟烷基(c≥8)聚合物是最为理想的低表面能聚合材料之一,但是此类化合物具有很高的稳定性,反而导致其很难通过一些常规的降解手段降解,如光降解、化学物质降解及微生物降解等,这与社会日益增长的环境绿色无污染的要求相悖。

技术实现要素:

3.本发明采用低表面能的无氟长碳链单体在织物的纤维表面进行化学接枝,可以有效解决对环境的污染问题,接枝后纤维表面原位产生糙化表面形貌,可与纤维表面的低表面能聚合物的化学防护作用进行协同拒液。本发明先以对甲苯磺酰肼和对甲苯磺酰氯为原料,吡啶为催化剂合成了1,2-双(对甲苯磺酰)肼,然后在纤维表面引入c-br键,后者在1,8-二氮杂二环十一碳-7-烯(dbu)催化下以1,2-双(对甲苯磺酰)肼处理转变为重氮基。通过eds分析可知成功地在纤维表面构建了接枝位点。以己醇为原料,与溴乙酰溴发生取代反应,生成溴乙酸己酯中间体,再与1,2-双(对甲苯磺酰)肼在dbu的催化下合成重氮乙酸己酯,产物结构采用ft-ir和nmr进行表征。然后选用丁醇、辛醇、十二醇、十四醇和十八醇为原料,分别与溴乙酰溴反应制备溴乙酸烷基酯,再与1,2-双(对甲苯磺酰)肼在dbu的催化下合成不同碳链长度的重氮乙酸酯(重氮乙酸丁酯、重氮乙酸辛酯、重氮乙酸十二酯、重氮乙酸十四酯和重氮乙酸十八酯)。通过ft-ir和nmr确定了目标产物成功合成,使用不同重氮乙酸酯单体接枝改性棉纤维,通过eds、atr、xps 证明聚合物成功接枝;通过sem、afm和imagej对织物表面形貌分析,发现重氮乙酸丁酯接枝后纤维表面呈现出“糙化”形貌,平均尺寸为351.57

±

87.13 nm,重氮乙酸辛酯接枝后纤维表面的立体结构出现了塌陷,重氮乙酸十二酯、重氮乙酸十四酯和重氮乙酸十八酯卡宾接枝后织物表面均为膜结构,随着单体碳链长度的增加,表面rms(粗糙度)也从48.7nm降至12.1 nm。测试重氮乙酸丁酯、辛酯、十二酯、十四酯和十八酯接枝后织物对水接触角分别为116.2

±

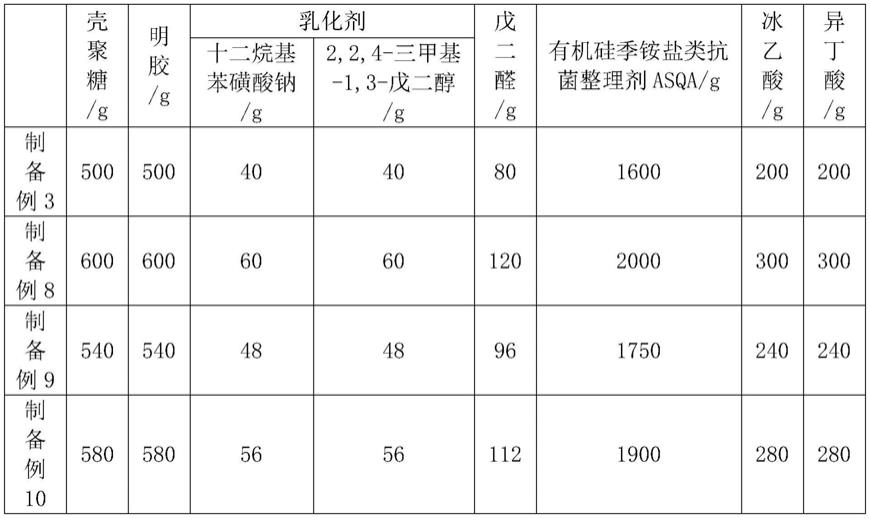

0.8

°

、124.0

±

2.1

°

、129.3

±

1.1

°

、130.1

±

0.9

°

、131.2

±

1.3

°

和133.4

±

1.8

°

,接枝聚合物侧基碳链≥8以后,继续延长侧基碳链并不能改善接枝改性织物的疏水性能。以重氮乙酸酯作为单体,采用不同的纤维接枝改

性工艺,在纤维表面性能不同的结构;测试了整理后织物的热稳定性、透气性和断裂强力等综合性能,整理后织物耐热性和断裂强力下降,透气性良好。

4.本发明采用如下技术方案:一种无氟碳链疏水织物,将重氮化织物与重氮乙酸酯单体反应,得到无氟碳链疏水织物;所述重氮乙酸酯单体为重氮乙酸丁酯、重氮乙酸己酯、重氮乙酸辛酯、重氮乙酸十二酯、重氮乙酸十四酯或者重氮乙酸十八酯。

5.本发明公开了重氮乙酸酯单体在制备无氟碳链疏水织物中的应用;所述重氮乙酸酯单体为重氮乙酸丁酯、重氮乙酸己酯、重氮乙酸辛酯、重氮乙酸十二酯、重氮乙酸十四酯或者重氮乙酸十八酯。

6.本发明公开了上述无氟碳链疏水织物在制备疏水柔性材料中的应用;本发明的织物为天然纤维织物或者化学纤维织物或者其混纺织物,比如棉织物。

7.本发明中,将织物依次浸泡碱液、酸液,得到预处理织物;然后将预处理织物与溴乙酰溴反应,得到处理织物;再将处理织物与1,2-双(对甲苯磺酰)肼反应,得到重氮化织物;优选的,碱液为氢氧化钠水溶液,酸液为冰醋酸水溶液;预处理织物与溴乙酰溴反应时,以碳酸氢钠为缚酸剂,反应为-5℃~25℃反应1~24 h;处理织物与1,2-双(对甲苯磺酰)肼的反应在dbu存在下进行,反应为0℃~25℃反应1~24 h。

8.本发明中,重氮乙酸酯单体与重氮化棉织物表面羟基摩尔比为5~40:1,优选10~30:1,再优选20~30:1。重氮化织物与重氮乙酸酯单体反应在氮气下、溶剂中,钯催化剂以及还原剂存在下进行,优选的,溶剂为四氢呋喃,钯催化剂为(π-allylpdcl)2,还原剂为nabph4;重氮化织物与重氮乙酸酯单体的反应工艺为0℃、5℃和15℃各反应1 h,再于30℃反应12 h~36h。

9.目前在织物的表面进行接枝聚合的方式主要为烯烃聚合(c2聚合),但是当烯烃的c=c双键上带有多个极性官能团时很难发生聚合。本发明采用α-羰基重氮化合物的卡宾聚合解决了此问题,这一聚合方法中聚合物主链由一个碳原子作为结构单元,聚合物主链侧基更为密集。含氟烷基聚合物具有很好的化学拒液能力,是最常见的织物拒水处理剂,但其存在环境污染问题,目前已被禁用。因此,本发明使用低表面能的无氟长碳链单体代替长碳链全氟烷基单体,在纤维表面接枝聚合,在有效解决环境污染的前提下,获得超疏水织物。首先在织物纤维表面构建反应基底,继而将长碳链单体在纤维表面接枝聚合,探究不同的工艺与改性纤维表面形貌的关系。探索不同碳链长度卡宾单体聚合后,接枝改性纤维的表面结构与性能关系,特别是不同碳链长度单体聚合后所形成的表面物理结构规律,以及由此产生的表面特性。

附图说明

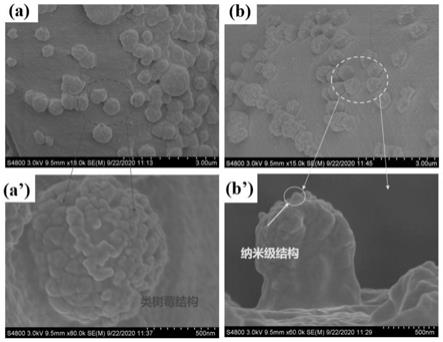

10.图1为纤维表面sem-eds图:(a)cotton-br和(b)cotton=n2。

11.图2为棉织物接枝前后的红外全反射图谱(a)和eds元素含量谱图。

12.图3为重氮乙酸己酯/纤维表面羟基摩尔比30:1反应24 h(a

ꢀ×

18000、a

’ꢀ

80000)和36 h(b

×

15000、b

’ꢀ×

60000) 的p(hda)-cotton表面sem图。

13.图4为30:1比例反应24 h的p(hda)-cotton表面微米级粒子(a)和纳米级粒子(b)粒径分布图。

14.图5为不同重氮乙酸烷基酯卡宾接枝前后棉织物表面分析:a、b为接枝前后表面红外全反射图谱;c、d为接枝前后表面x-射线光电子能谱全谱。

15.图6为p(bda)-cotton表面sem图:(a)

ꢀ×

4000;(b)

ꢀ×

15000;(c)

ꢀ×

22000;(d)

ꢀ×

40000。

16.图7为p(bda)-cotton表面粒子粒径分布图。

17.图8为p(cda)-cotton表面sem图:(a)

ꢀ×

1800;(b)

ꢀ×

5000;(c)

ꢀ×

8000;(d)

ꢀ×

20000。

18.图9为p(cda)-cotton表面粒径分布图。

19.图10为p(dda)-cotton(a

×

1500、a

’ꢀ×

4000)、p(mda)-cotton(b

×

1500、b

’ꢀ×

5000)和p (oda)-cotton (c

×

2500、c

’ꢀ×

4000)表面sem图。

20.图11为afm测试织物表面3d图:(a) cotton、(b) p(bda)-cotton、(c) p(cda)-cotton、(d) p(dda)-cotton、(e) p(mda)-cotton、(f) p (oda)-cotton。

具体实施方式

21.棉织物(市售,未处理),吡啶、1-丁醇购于上海百灵威化学技术有限公司, 对甲苯磺酰肼、对甲苯磺酰氯、四苯基硼酸钠、烯丙基氯化钯(ⅱ)二聚体购于上海阿拉丁生化科技股份有限公司,氯化钠、碳酸氢钠、二氯甲烷(高纯)、无水乙醇、1,8-二氮杂二环十一碳-7-烯(dbu)购于国药集团化学试剂有限公司、无水硫酸钠、四氢呋喃(高纯)、无水乙醚、无水甲醇购于江苏强盛功能化学股份有限公司,正丁醇、1-辛醇、十二醇、十四醇、十八醇购于上海阿拉丁生化科技股份有限公司,除特殊说明外所有试剂均为分析纯级别。

22.已知纤维素的分子式为(c6h

12o12

)n,取碱化棉织物 m g,则其表面含有的羟基量计算为:m/162

×

10

3 mmol。红外光谱测试(ftir)。将kbr(或kbr与固体样品的混合物)置于研钵中研磨成粉末,并在加热灯下烘烤至干燥,称适量kbr粉末在1 ton压力下压片10 s,通过毛细管将液体样品滴在kbr压片上,置于在红外光谱仪内部进行测试。核磁氢谱(1h-nmr)分析。取少量待测样品溶于氘代氯仿(cdcl3)或氘代二甲亚砜(dmso)中,通过inova-400型核磁共振波谱仪进行测试,四甲基硅烷(tms)为内标。红外全反射光谱(atr)测试。将待测织物至于烘箱中低温干燥,取出后置于nicolet is5型红外光谱仪的测试台上,盖住测试孔并压紧,仪器分辨率设置为为4 cm-1

,扫描范围为4000~500 cm-1 ,扫描12次。场发射扫描电子显微镜(sem)。取边长5 mm的正方形待测织物,通过导电胶粘在电镜台上,抽真空并喷金六次,使用s4800场发射扫描电镜来测试纤维表面的微观形貌。水接触角(wca)测试。将待测织物平整的固定于载玻片上,置于oca40型液滴润湿性测量仪的试样台并对准摄像头,去离子水作为测试液滴,液滴体积为3 μl,通过仪器软件计算角度,每个样品测试5次取平均值并计算误差。原子力显微镜(afm)观察。待测织物的纤维表面结构形貌及其三维立体结构通过nanoscope v型原子力显微镜来进行观察,将直径约为1 cm的试样平整地固定于配套铁片上,并通过仪器计算表面粗糙度,设置扫描范围2 μm

×

2 μm。热失重分析(tga)。将待测织物剪成粉末状,取约5 mg样品置于坩埚中,置于diamond 5700型热失重仪内,设置测试气体为空气,温度范围30℃-600℃,升温速率20℃/min。织物透气率测定。按照gb/t 5453-1997《纺织品 织物透气性的测定》标准,将面积为20cm2的待测样品置于全自动透气量仪的测试台上,设置测试压差为:100pa,每个样品测试五次取平均值。织物断裂强力。将待测织物夹在

gp-6114s-300k型万能材料试样机上,设置力传感量程1000n,拉伸速度为100mm/min,夹持长度为50mm,布宽为45mm,经向和纬向各测量5次取平均值。x-射线光电子能谱(xps)分析采用al-kα (hν=1486.6 ev)单色x-射线源对接枝前后织物表面元素进行分析,设置压力为4.0

×

10-9 pa,入射角为90

ꢀº

。

23.合成例1,2-双(对甲苯磺酰)肼(tsnhnhts)的合成,合成路线如下式所示:合成步骤。在氮气保护下,在1000 ml三口烧瓶中加入18.64 g(100.00 mmol)对甲苯磺酰肼(p-toluenesulfonyl hydrazide)和28.60 g(150.00 mmol)对甲苯磺酰氯(p-toluene sulfochloride),以120 ml二氯甲烷(除水)为溶剂,在氮气保护下,10分钟滴入11.96 g(150.00 mmol)吡啶。常温下搅拌3 h后,加入300 ml无水乙醚后溶液变浑浊,降温至0℃后加入200 ml去离子,抽滤得淡黄色絮状物,再继续用150 ml无水乙醚抽滤,得到白色固体,将其置于烘箱中30℃烘干。将烘干后的白色固体溶于400 ml甲醇中,加热至沸腾,固体溶解完全后,再降温至室温结晶。最终得白色结晶产物24 g,收率: 70.0%。产物ft-ir (kbr, cm-1

): 3229, 3205 (n-h); 3065, 2942 (ph-h); 1512 (-ch3); 1607, (c-c); 1345, 1210, 1188 (ph-so

2-n); 1043 (s-n). 1

h nmr (400 mhz, dmso): 1.47 (-ch3); 6.32 (ph-h); 6.93 (ph-h); 8.69 (n-h) ppm。

24.重氮乙酸己酯(hexyl diazoacetate, hda)的合成,合成路线如下式所示:溴乙酸己酯(中间体)的合成。将己醇(2.00 g, 20 mmol)加入含有100 ml 除水二氯甲烷的三口烧瓶中,加入碳酸氢钠5.04 g(60 mmol)作为缚酸剂,氮气环境下降温至-5

°

c,将预先溶于5 ml除水二氯甲烷中的溴乙酰溴(3.5 ml, 40.4 mmol)通过注射器加进三口烧瓶中并升至室温搅拌24 h后, 加入60 ml去离子水稀释,将溶液移至1000 ml分液漏斗中,二氯甲烷萃取三次,无水硫酸钠干燥。抽滤旋蒸后,用硅胶柱层析法提纯,洗脱液比例为二氯甲烷:正己烷= 3:1(v/v),旋蒸后得淡黄色油状产物(单体)2.72 g, 产率: 61%。产物

ft-ir (kbr, cm-1

):3134, 2659 (c-h); 1728 (c=o); 1291 (co-o); 1113 (o-c-c). 1h nmr (400 mhz, cdcl3): 3.78 (br-ch2) ppm。重氮乙酸己酯(单体)的合成。将上一步所得的溴乙酸己酯 (2.00 g, 6.51 mmol) 和n,n'-二甲苯磺酰肼 (4.44 g, 13 mmol)溶于60 ml除水四氢呋喃中,加入遇到150 ml三口烧瓶中,在冰浴中降温至-5

°

c,将稀释在10ml除水四氢呋喃的1,8-二氮杂二环十一碳-7-烯(dbu)(6.70 ml, 44.8 mmol)通过20 ml注射器加入到反应浴中,随后升温至10

°

c反应2 h,转移到震荡水浴锅,缓慢升至25

°

c反应24 h。加入20 ml去离子水使反应停止 ,二氯甲烷萃取三次,加入无水硫酸钠干燥。抽滤旋蒸后,通过硅胶层析法纯化,选用乙酸乙酯/二氯甲烷= 1:5(v/v)混合溶剂为洗脱液,蒸发主洗脱带,得深棕色油状产物0.68g,产率41%。产物ft-ir (kbr, cm-1

): 3144, 3012 (c-h); 2121 (c=n2); 1644 (c=o);1391 (-ch2); 1271 (co-o); 1113 (o-c-c). 1h nmr (400 mhz, cdcl3): 4.68 (h-c=n2) ppm。

25.重氮乙酸丁酯(butyl diazoacetate, bda)合成。

26.溴乙酸丁酯(中间体)的合成。将碳酸氢钠5.04 g(60 mmol)和正丁醇1.48 g (20 mmol)分别加入装有100 ml 除水二氯甲烷的三口烧瓶中。在-5

°

c下加入3.5 ml (40.4 mmol) 溴乙酰溴反应1 h,分别升温至5

°

c、15

°

c、25

°

c各反应1 h,随后加热到30

°

c震荡反应24 h。加入50ml去离子水使反应停止,二氯甲烷萃取三次,加入无水硫酸钠干燥,抽滤蒸发后,通过硅胶柱层析提纯,洗脱剂为(二氯甲烷:正己烷= 4:1,v/v)混合溶剂,提纯后得淡黄色油状产物2.72 g,产率71.0%。产物ft-ir (kbr, cm-1

):3133, 2659 (c-h); 1728 (c=o); 1288 (co-o); 1110 (o-c-c). 1

h nmr (400 mhz, cdcl3): 4.09 (br-ch2) ppm。重氮乙酸丁酯(单体)的合成。取上一步所合成的溴乙酸丁酯2.72g(14.2 mmol)溶于100ml除水四氢呋喃中,加入n,n'-二甲苯磺酰肼 8.85 g (23 mmol),在三口烧瓶中溶解并降温至-5

ꢀ°

c,将6.70 mldbu稀释在10ml除水四氢呋喃中,在氮气条件下,用注射器滴加到三口烧瓶中,瓶中反应液迅速变黄,伴随气泡的产生,升温至25

°

c反应24h后加入30ml去离子水稀释,用二氯甲烷萃取三次,加入无水硫酸钠干燥,抽滤旋蒸后用硅胶层析(乙酸乙酯:二氯甲烷= 1:5,v/v)纯化,得溴乙酸丁酯0.82g,产率49.1%。产物ft-ir (kbr, cm-1

): 3130, 2959 (c-h); 2111 (c=n2); 1641 (c=o);1400 (-ch2); 1271 (co-o); 1110 (o-c-c). 1

h nmr (400 mhz, cdcl3): 4.73 (h-c=n2) ppm。

27.重氮乙酸辛酯、重氮乙酸十二酯、重氮乙酸十四酯和重氮乙酸十八酯的合成路线如下所示:

(1)溴乙酸辛酯、溴乙酸十二酯、溴乙酸十四酯、溴乙酸十八酯的合成在装有100 ml 除水二氯甲烷和碳酸氢钠2.52 g的三口烧瓶中,分别加入辛醇2.6g (20 mmol) 、十二醇3.72 g (20.0 mmol)、十四醇4.28 g (20.0 mmol)和十八醇5.42 g (20.0 mmol),均匀摇晃直至溶解,氮气环境下降温至-10

ꢀ°

c,将稀释在10ml除水二氯甲烷的溴乙酰溴(3.5ml 40.4 mmol)通过注射器滴加进三口烧瓶中,搅拌1h后, 升温至5

°

c、15

°

c、25

°

c各反应1h,随后加热到30

°

c震荡反应24h,加入50 ml去离子水,用二氯甲烷萃取三次,用无水硫酸钠干燥。抽滤旋蒸后通过硅胶层析(二氯甲烷:正己烷= 1:1,v/v)纯化,得溴乙酸辛酯3.21 g,产率62%;溴乙酸十二酯3.62 g,产率59%;溴乙酸十四酯3.15 g,产率47%;溴乙酸十八酯3.28 g,产率42%。

28.溴乙酸辛酯: 产物ft-ir (kbr, cm-1

): 2971 (c-h); 1744 (c=o); 1249 (co-o); 1141 (o-c-c). 1

h nmr (400 mhz, cdcl3): 4.10 (br-ch2); 4.33 (-ch2) ppm。

29.溴乙酸十二酯:产物ft-ir (kbr, cm-1

): 3120, 2981 (c-h); 1751 (c=o); 1402 (-ch2); 1285 (co-o); 1135 (o-c-c). 1

h nmr (400 mhz, cdcl3): 4.14 (br-ch2);4.38 (-ch2) ppm。

30.溴乙酸十四酯: 产物ft-ir (kbr, cm-1

): 3142, 3083 (c-h); 1851 (c=o); 1433 (-ch2); 1011 (co-o); 1201 (o-c-c); 1

h nmr (400 mhz, cdcl3): 4.09 (br-ch2);4.28 (-ch2) ppm。

31.溴乙酸十八酯: 产物ft-ir (kbr, cm-1

): 3128, 2963 (c-h); 1737 (c=o); 1411 (-ch2); 1183 (co-o); 1182 (o-c-c). 1

h nmr (400 mhz, cdcl3): 4.10 (br-ch2);4.17 (-ch2) ppm。

32.(2) 重氮乙酸辛酯、重氮乙酸十二酯、重氮乙酸十四酯和重氮乙酸十八酯的合成将上述四种产物分别溶于100 ml除水四氢呋喃中,加入n,n'-二甲苯磺酰肼 8.85 g (23 mmol),降温至0

ꢀ°

c,氮气保护下,加入dbu 6.70 ml ( 44.8 mmol),反应升至室温并搅拌24 h。加入20ml去离子水, 用二氯甲烷萃取三次,并用无水硫酸镁干燥。抽滤旋蒸后用硅胶层析(乙酸乙酯:二氯甲烷= 1:5,,v/v)进行纯化,分别得到深棕色油状产物重氮乙酸辛酯(capryl diazoacetate, cda)1.28 g, 产率54%;棕色油状产物重氮乙酸十二酯(dodexyl diazoacetate, dda)1.46 g,产率48%;黄色油状产物重氮乙酸十四酯(myristyl diazoacetate, mda)1.04 g,产率41%;浅黄色油状产物重氮乙酸十八酯(octadexyl diazoacetate, oda)1.21 g,产率45%。

33.cda:ft-ir (kbr, cm-1

): 3119, 2959 (c-h); 2117 (c=n2); 1721 (c=o); 1264 (co-o); 1077 (o-c-c). 1

h nmr (400 mhz, cdcl3): 4.37 (-ch2); 4.72 (h-c=n2) ppm。

34.dda: 产物ft-ir (kbr, cm-1

): 2944 (c-h); 2131 (c=n2) 1728 (c=o); 1411 (-ch2); 1228 (co-o); 1234 (o-c-c). 1

h nmr (400 mhz, cdcl3): 4.46 (-ch2); 4.78 (h-c=n2) ppm。

35.mda: 产物ft-ir (kbr, cm-1

): 3122, 3063, 2956 (c-h); 2228 (c=n2); 1741 (c=o);1401 (-ch2); 1245 (co-o); 1024 (o-c-c). 1

h nmr (400 mhz, cdcl3): 4.44 (-ch2); 4.79 (h-c=n2) ppm。

36.oda: 产物ft-ir (kbr, cm-1

): 3142, 2978, 2912 (c-h); 2223 (c=n2); 1731 (c=o);1405 (-ch2); 1246 (co-o); 1041 (o-c-c). 1

h nmr (400 mhz, cdcl3): 4.43 (-ch2); 4.62 (h-c=n2) ppm。

37.实施例一在1000ml烧杯中加入100g氢氧化钠和500ml去离子水,搅拌至溶解后,将未处理的原棉织物投入溶液中浸泡1h,取出后用去离子水洗涤五次,再将碱化棉织物投入5%的冰醋酸中浸泡30 min,后用去离子水洗五次,得到预处理织物,室温干燥后待用。

38.将预处理织物 (0.415 g) 浸泡在无水四氢呋喃中,超声清洗30 min,室温烘干备用。将预处理织物投入含有100 ml无水四氢呋喃的锥形瓶中,织物完全浸湿后加入0.83 g碳酸氢钠作为缚酸剂,通入氮气排空瓶内空气并降温至-5℃,待温度稳定后,将3.25 g溴乙酰溴溶于5 ml除水四氢呋喃中,通过注射器加入到锥形瓶中反应1 h,升温至10℃反应1 h,再升温至25℃反应24 h,取出织物用四氢呋喃洗涤并烘干,得到处理后棉织物,纤维表面sem-eds图参见图1a。

39.将上述处理后棉织物放入到锥形瓶中,加入50 ml无水四氢呋喃和2.71 g 1,2-双(对甲苯磺酰)肼,通入氮气将瓶内空气排空,转移至低温反应釜降温至-10℃,将溶于10 ml无水四氢呋喃的dbu通过注射器滴加至锥形瓶中,摇晃直至1,2-双(对甲苯磺酰)肼完全溶解,溶液逐渐变黄,升温至0℃反应1 h,再升温至25℃反应24 h,取出织物用四氢呋喃洗涤后烘干,得到重氮化棉织物,纤维表面sem-eds图参见图1b。

40.取上述重氮化棉织物0.26 g (含羟基2 mmol)放入150 ml锥形瓶中,加入20 mmol重氮乙酸己酯单体,并以100 ml无水四氢呋喃为溶剂,瓶中单体与重氮化棉织物表面羟基摩尔比为10:1,氮气条件下,加入9.15 mg (0.025 mmol) (π-allylpdcl)2,降温至-10℃,加入nabph

4 32.5 mg (0.09 mmol),溶解后先后升温至0℃、5℃和15℃各反应1 h,最后将锥形瓶转移至震荡水浴锅中,升温至30℃反应12 h,处理后织物在四氢呋喃中超声清洗2 min,置于烘箱中低温烘干,得到疏水织物,水接触角105.0

°

。

41.实施例二取实施例一重氮化棉织物0.26 g (含羟基2 mmol)放入150 ml锥形瓶中,加入40mmol重氮乙酸己酯单体,并以100 ml无水四氢呋喃为溶剂,瓶中单体与重氮化棉织物表面羟基摩尔比为20:1,氮气条件下,加入9.15 mg (0.025 mmol) (π-allylpdcl)2,降温至-10℃,加入nabph

4 32.5 mg (0.09 mmol),溶解后先后升温至0℃、5℃和15℃各反应1 h,最后将锥形瓶转移至震荡水浴锅中,升温至30℃反应12 h,处理后织物在四氢呋喃中超声清洗2 min,置于烘箱中低温烘干,得到疏水织物,水接触角110.4

°

。

42.实施例三取实施例一重氮化棉织物0.26 g (含羟基2 mmol)放入150 ml锥形瓶中,加入60mmol重氮乙酸己酯单体,并以100 ml无水四氢呋喃为溶剂,瓶中单体与重氮化棉织物表面羟基摩尔比为30:1,氮气条件下,加入9.15 mg (0.025 mmol) (π-allylpdcl)2,降温至-10℃,加入nabph

4 32.5 mg (0.09 mmol),溶解后先后升温至0℃、5℃和15℃各反应1 h,最

后将锥形瓶转移至震荡水浴锅中,升温至30℃反应12 h,处理后织物在四氢呋喃中超声清洗2 min,置于烘箱中低温烘干得到疏水织物,水接触角118

°

;透气性为124.3

±

3.0 mm

·

s-1

。

43.实施例四取实施例一重氮化棉织物0.26 g (含羟基2 mmol)放入150 ml锥形瓶中,加入60mmol重氮乙酸己酯单体,并以100 ml无水四氢呋喃为溶剂,瓶中单体与重氮化棉织物表面羟基摩尔比为30:1,氮气条件下,加入9.15 mg (0.025 mmol) (π-allylpdcl)2,降温至-10℃,加入nabph

4 32.5 mg (0.09 mmol),溶解后先后升温至0℃、5℃和15℃各反应1 h,最后将锥形瓶转移至震荡水浴锅中,升温至30℃反应24 h,处理后织物在四氢呋喃中超声清洗2 min,置于烘箱中低温烘干得到疏水织物,水接触角124

°

,棉织物经重氮乙酸己酯卡宾接枝前后的红外全反射图(atr)和表面eds扫描图如图2所示,纤维表面sem形貌如图3所示,纤维表面糙化颗粒生长均匀,而且,几乎所有的糙化颗粒均出现簇集粘结,簇集体表面均再生纳米颗粒,由此形成了非常完整的类

ꢀ“

树莓”微纳复合结构;对织物纤维表面覆盖的簇集体以及纳米粒子的粒径通过imagej软件进行统计,如图4所示,得出簇集体的平均大小为421.53

±

52.73 nm,纳米粒子为64.74

±

11.51 nm;tga曲线看出改性前后热稳定性差不多,改性后略有下降,改性前后纤维残炭率均为约9%;透气性为127.0

±

0.9 mm

·

s-1

。

44.实施例五取实施例一重氮化棉织物0.26 g (含羟基2 mmol)放入150 ml锥形瓶中,分别加入60mmol重氮乙酸己酯单体,并以100 ml无水四氢呋喃为溶剂,瓶中单体与重氮化棉织物表面羟基摩尔比为30:1,氮气条件下,加入9.15 mg (0.025 mmol) (π-allylpdcl)2,降温至-10℃,加入nabph

4 32.5 mg (0.09 mmol),溶解后先后升温至0℃、5℃和15℃各反应1 h,最后将锥形瓶转移至震荡水浴锅中,升温至30℃反应36 h,处理后织物在四氢呋喃中超声清洗2 min,置于烘箱中低温烘干得到疏水织物,水接触角123

°

,纤维表面sem形貌如图3所示。

45.实施例六分别取60mmol上述合成的五种重氮乙酸酯单体(bda、cda、dda、mda、oda)溶解于150 ml除水四氢呋喃溶液中,向各溶液中加入9.15 mg (25 μmol) (π-allylpdcl)2并搅拌均匀,将上述溶液转移至锥形瓶中并加入实施例一重氮化棉织物0.26 g (含羟基2 mmol),在低温反应釜中以及氮气氛围下降温至-10 ℃后加入nabph

4 32.5 mg (0.09 mmol)反应1h,然后分别升温至0 ℃、10 ℃、20℃反应各1 h,最后转移至震荡水浴锅30 ℃下反应24h,反应结束后,取出织物分别用去离子水和乙醇洗涤,50 ℃下烘干得到疏水织物,水接触角116.2

°

(bda)、129.3

°

(cda)、130.1

°

(dda)、131.2

°

(mda)、133.4

°

(oda)。重氮乙酸丁酯、重氮乙酸己酯卡宾接枝后棉织物对水接触角分别为116.2

°

和124.0

°

,但采用重氮乙酸辛酯卡宾接枝棉织物对水接触角快速升高至129.3

°

,这是由于后者接枝改性时还可赋予纤维表面一定的粗糙结构,改性纤维表面化学成分和物理结构“协同”作用提供了良好的疏水性能。进一步地,当由重氮乙酸十二酯、重氮乙酸十四酯和重氮乙酸十八酯为单体对棉织物进行卡宾接枝时,测得改性织物对水接触角并没有明显提升,说明低表面能不是导致疏水性能变化的唯一因素。重氮乙酸丁酯卡宾聚合接枝织物透气性为137.5

±

1.7 mm

·

s-1

,经重氮乙酸辛酯卡宾聚合接枝后织物透气性112.2

±

2.4 mm

·

s-1

,使用重氮乙酸十二酯、重氮乙酸十四

酯和重氮乙酸十八酯分别处理织物时,透气性出现较大幅度的降低,分别为67.2

±

0.9 mm

·

s-1

、58.9

±

1.3 mm

·

s-1

和66.4

±

2.8 mm

·

s-1

。

46.上述重氮乙酸丁酯(b)、重氮乙酸辛酯(c)、重氮乙酸十二酯(d)、重氮乙酸十四酯(e)和重氮乙酸十八酯(f)作为单体,分别对棉织物(a)进行卡宾聚合接枝改性,改性纤维的衰减全反射红外图和x-射线光电子能谱全谱如图5所示。

47.图6为经重氮乙酸丁酯卡宾聚合接枝改性后棉织物表面sem图可以看出,重氮乙酸丁酯在纤维表面进行卡宾聚合时,形成了粒子状粘结的形貌,表面凸起的粘结粒子尺寸大小均一,分布较为均匀。放大倍率观察发现,粒子的形态各异,大部分为不规则体,其中还出现了少部分立方体粒子。这在有机聚合物形貌中并不多见。对纤维表面的粒子粒径统计(见图7),得出粒径平均为351.57

±

87.13 nm。重氮乙酸辛酯接枝改性纤维表面sem见图8,可知重氮乙酸辛酯接枝改性纤维时可形成一定粗糙结构,由(a)和(b)可以看到,纤维表面均匀分散不规则的突起,纤维得以糙化,图(c)和(d)则进一步发现,表面产生的糙化粒子表面不规则,大部分粒子表面塌陷,糙化粒子表面规整度下降。这也预示着延长卡宾聚合单体上取代基链长,虽然由化学结构产生的低表面能得以加强,但材料表面糙化程度和糙化规整度却逐渐下降。对织物纤维表面覆盖的不规则粒子尺寸进行了统计,如图9所示,得出粒子平均尺寸为701.13

±

124.75 nm。图10为重氮乙酸十二酯、重氮乙酸十四酯和重氮乙酸十八酯分别对棉纤维卡宾接枝改性后所产生表面的sem图,可以看出,重氮单体接枝后,棉纤维表面覆盖的聚合物成膜,并未出现糙化形貌。取代基为短烷基时,聚合物主链引导侧基酯官能团密集排列,赋予聚合物主链刚性,聚合物的立体规整度更高,在棉织物表面更易形成结晶,从而产生糙化形貌。与之相反,当取代基碳链长度过长时,柔软长碳链之间互相缠结,阻碍卡宾聚合物生长,同时,长碳链取代基占据了大部分生长空间,导致生成的卡宾聚合物最终在纤维表面成膜。通过afm进一步探究重氮乙酸酯单体对卡宾接枝改性纤维表面形貌的影响,得到了重氮乙酸丁酯、重氮乙酸辛酯、重氮乙酸十二酯、重氮乙酸十四酯和重氮乙酸十八酯卡宾聚合接枝改性棉织物纤维表面3d图和表面粗糙度rms (nm)。图11(a)为原棉纤维表面的3d图,可见纤维表面较为平坦,rms粗糙度仅为9.42 nm,;(b)为重氮乙酸丁酯卡宾接枝后纤维表面3d图,可以明显地观察到纤维表面糙化结构,rms粗糙度也升至48.7 nm;与之相比,重氮乙酸辛酯卡宾接枝后纤维表面3d图(c)反而表现出粗糙度下降,rms值30.2 nm;(d)、(e)和(f)对应重氮乙酸十二酯、重氮乙酸十四酯和重氮乙酸十八酯卡宾接枝改性棉纤维表面3d图,可以看到生成的卡宾聚合接枝改性纤维表面粗糙度逐渐下降,直至接近光滑形貌,rms值也分别降至18.2 nm、15.4 nm和12.1 nm。从重氮乙酸己酯/纤维表面羟基摩尔比30:1反应24 h后的织物的表面形貌2d、3d图以及截面高度图测得织物界面高度(rms,nm)为61.22 nm,由afm测试,通过在2 μm范围内扫描,获得了完整的微米级簇集颗粒的三维形貌,测出最高界面高度为100 nm由上可知重氮乙酸酯/纤维表面羟基为30:1(mol/mol),30℃下反应24h为最佳工艺,测试了整理后织物的热稳定性、透气性和断裂强力等综合性能,整理后织物耐热性和断裂强力略有下降,透气性良好。本发明克服了现有技术需要采用含氟材料进行疏水整理的问题,采用无氟材料,取得130

°

水接触角的良好效果,且透气度保持良好。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。