1.本实用新型涉及铸造技术领域,尤其涉及一种铸造大型球铁核电齿轮箱底座的工艺系统。

背景技术:

2.核电齿轮箱系列底座产品应用广泛,具有外圆直径尺寸大,内部致密度和力学性能要求高,零件整体需要超声波探伤检测内部缺陷,表面需要磁粉探伤检测表面的裂纹、夹杂、砂眼等,使用环境严苛等特点,铸造过程容易出现缩松、砂眼、裂纹、夹杂等缺陷,制造难度很大,很多公司在铸造过程中采用传统的铸造工艺合格率较低,内部容易出现缩松而超声波探伤检测不合格,外观质量特别差,容易出现砂眼、裂纹、夹杂等缺陷而磁粉探伤检测不合格。

技术实现要素:

3.本实用新型的目的在于提供一种铸造大型球铁核电齿轮箱底座的工艺系统,旨在解决传统铸造工艺合格率较低的问题。

4.为实现上述目的,本实用新型提供了一种铸造大型球铁核电齿轮箱底座的工艺系统,包括核电底座铸件本体、上箱、下箱、过滤砖、内浇道和砂芯,所述上箱与核电底座铸件本体固定连接,并位于所述核电底座铸件本体的顶部,所述下箱与所述上箱固定连接,并位于所述上箱的底部,所述上箱具有直浇道和上横浇道,所述直浇道位于所述上箱的一侧,所述上横浇道与所述直浇道连通,所述下箱具有下横浇道和内浇道,所述下横浇道位于所述下箱靠近所述上横浇道的一侧,所述内浇道与所述下横浇道连通,并与所述核电底座铸件本体连通,所述砂芯设置与所述下箱上,所述过滤砖与所述下箱固定连接,并位于所述上横浇道和所述下横浇道之间。

5.其中,所述铸造大型球铁核电齿轮箱底座的工艺系统还包括内侧冒口,所述内侧毛孔位于所述上箱的顶部。

6.其中,所述铸造大型球铁核电齿轮箱底座的工艺系统还包括外侧冒口,所述外侧冒口位于所述核电底座铸件本体的外侧壁。

7.其中,所述铸造大型球铁核电齿轮箱底座的工艺系统还包括第一固定座,所述第一固定座与所述上箱固定连接,并位于所述上横浇道顶部。

8.其中,所述铸造大型球铁核电齿轮箱底座的工艺系统还包括第二固定座,所述第二固定座与所述下箱固定连接,并位于所述下横浇道的底部。

9.本实用新型的一种铸造大型球铁核电齿轮箱底座的工艺系统,对应所述核电齿轮箱底座铸件本体6的内孔的位置单独设置的砂芯8,所述上箱与所述下箱具有分型面,上箱、和所述下箱的分型面形成所述上横浇道和所述下横浇道,本设备只采用了一个砂芯,所述上箱和所述下箱采用高强度砂,即避免了由于下芯导致飞边的产生,使得铸件外观质量非常的漂亮,并且节约了砂芯的制造成本和造型工时,当金属液通过所述直浇道进入所述上

横浇道,在通过所述过滤砖进行过滤,再流入所述下横浇道,通过所述内浇道流入所述核电底座铸件本体,使用上述方式可以使金属液流速较缓充型平稳,对型腔内的冲刷力度较小,减少渣子的流入,保证了铸件的质量,从而解决了现有的传统铸造工艺合格率较低的问题。

附图说明

10.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

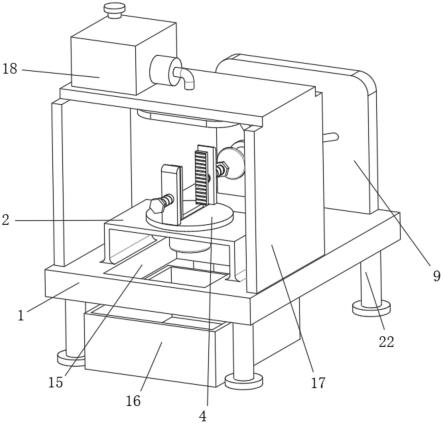

11.图1是核电底座铸件本体的结构示意图。

12.图2是本实用新型提供的一种铸造大型球铁核电齿轮箱底座的工艺系统的结构示意图。

13.图3是上横浇道、下横道、过滤砖、第一固定座和第二固定座的结构示意图。

14.1-直浇道、2-上横浇道、3-过滤砖、4-下横浇道、5-内浇道、6-核电底座铸件本体、7-内侧冒口、8-砂芯、9-外侧冒口、10-第一固定座、11-第二固定座、12-上箱、13-下箱。

具体实施方式

15.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

16.在本实用新型的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

17.请参阅图1至图3,本实用新型提供一种铸造大型球铁核电齿轮箱底座的工艺系统,本实用新型提供了一种铸造大型球铁核电齿轮箱底座的工艺系统,包括核电底座铸件本体6、上箱12、下箱13、过滤砖3和砂芯8,所述上箱12与核电底座铸件本体6固定连接,并位于所述核电底座铸件本体6的顶部,所述下箱13与所述上箱12固定连接,并位于所述上箱12的底部,所述上箱12具有直浇道1和上横浇道2,所述直浇道1位于所述上箱12的一侧,所述上横浇道2与所述直浇道1连通,所述下箱13具有下横浇道4和内浇道5,所述下横浇道4位于所述下箱13靠近所述上横浇道2的一侧,所述内浇道5与所述下横浇道4连通,并与所述核电底座铸件本体6连通,所述砂芯8设置与所述下箱13上,所述过滤砖3与所述下箱13固定连接,并位于所述上横浇道2和所述下横浇道4之间。

18.在本实施方式中,对应所述核电齿轮箱底座铸件本体6的内孔的位置单独设置的砂芯8,所述上箱12与所述下箱13具有分型面,所述上箱12、和所述下箱13的分型面形成所述上横浇道2和所述下横浇道4,本设备只采用了一个砂芯8,所述上箱12和所述下箱13采用

高强度砂,即避免了由于下芯导致飞边的产生,并且节约了砂芯8的制造成本和造型工时,当金属液通过所述直浇道1进入所述上横浇道2,在通过所述过滤砖3进行过滤,再流入所述下横浇道4,通过所述内浇道5流入所述核电底座铸件本体6,使用上述方式可以使金属液流速较缓充型平稳,对型腔内的冲刷力度较小,减少渣子的流入,保证了铸件的质量,从而解决了现有的传统铸造工艺合格率较低的问题。

19.进一步的,所述铸造大型球铁核电齿轮箱底座的工艺系统还包括内侧冒口7,所述内侧毛孔位于所述上箱12的顶部,所述铸造大型球铁核电齿轮箱底座的工艺系统还包括外侧冒口9,所述外侧冒口9位于所述核电底座铸件本体6的外侧壁。

20.在本实施方式中,通过所述内侧冒口7和所述外侧冒口9起到补缩作用,同时进一步排气,使得型腔里面的渣子和气体能顺利排出所述核电底座铸件本体6,避免夹渣和气孔等缺陷的产生,进一步保证铸件的质量,同时还能避免工人操作失误将散砂或夹杂带入型腔。

21.进一步的,所述铸造大型球铁核电齿轮箱底座的工艺系统还包括第一固定座10,所述第一固定座10与上箱12固定连接,并位于所述上横浇道2顶部,所述铸造大型球铁核电齿轮箱底座的工艺系统还包括第二固定座11,所述第二固定座11与所述下箱13固定连接,并位于所述下横浇道4的底部。

22.在本实施方式中,通过所述第一固定座10对所述上横浇道2起到固定的作用,通过所述第二固定座11对所述下横浇道4起到固定作用。

23.以上所揭露的仅为本实用新型一种铸造大型球铁核电齿轮箱底座的工艺系统较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。