1.本技术涉及泵盖铸造的领域,尤其是涉及一种风电用泵盖的铸造型板。

背景技术:

2.在铸件成型的过程中,铸造用的型板是必不可少的物品,型板一般都分为两个,即上型板和下型板,上型板和下型板上具有与铸件外形相同的成型部,利用上型板和下型板分别成型上模板和下模板,之后再将上模板和下模板合模,进行铁水的浇注,完成铸件的成型。

3.针对于如图1和图2所示的风电用泵盖,包括盘体11和筒体12,盘体11一体连接在筒体12端部的外侧,筒体12的侧壁上凸出形成有功能槽121,功能槽121的底部开设有第一通孔122,筒体12上还还设有两个第二通孔123,第二通孔123位于功能槽121的对侧。

4.针对于这种形状的铸件,在铸造的过程中,是难以利用上型板和下型板直接成型与铸件形状相同的模腔,因为若下型板和上型板采用与铸件外形形状相同的成型部时,在功能槽121、第一通孔122和第二通孔123处的位置,难以直接形成与其形状相同的模腔,因此在铸造成型上存在困难。

技术实现要素:

5.为了解决风电用泵盖成型难的问题,本技术的目的是提供了一种风电用泵盖的铸造型板。

6.本技术提供的一种风电用泵盖的铸造型板,采用如下的技术方案:

7.一种风电用泵盖的铸造型板,包括上型板、下型板和型芯,所述上型板上一体设置有上成型件,所述上成型件具有与泵盖上半部分的外表面形状相同的上型体,所述下型板上一体设置有下成型件,下成型件包括下型体、第一辅助成型部和第二辅助成型部,所述下型体与泵盖下半部分的外表面形状相同,第一辅助成型部和第二辅助成型部一体连接于下型体的外周面,并且第一辅助成型部与第二辅助成型部在下型体的外周面上对称设置;所述型芯包括芯体、第一辅助芯和第二辅助芯,芯体的周面上凸出设置有第一插柱和两个第二插柱,所述第一插柱与第二插柱相对设置,第一辅助芯和第二辅助芯的内侧形状与对应的泵盖外周面形状相同,第一辅助芯的外侧形状与第一辅助成型部的外周面形状相同,第二辅助芯的外侧形状与第二辅助成型部的外周面形状相同。

8.通过采用上述技术方案,在利用下型板成型下模板之后,下模板的模腔内会具有与第一辅助成型部以及第二辅助成型部形状相同的部位,之后在相应的模腔部位内放入第一辅助芯和第二辅助芯,再利用上型板成型上模板,之后将芯体放入下模板的模腔内,最后将上模板与下模板合模之后进行浇注,利用第一插柱和第二插柱成型铸件上的第一通孔和第二通孔,利用第一辅助芯成型功能槽,从而保证铸件能够顺利铸造成型。

9.优选的,所述上成型件还包括第一定位部,所述第一定位部一体连接于上型体上表面的中间部位且凸出上型体,所述芯体的上端具有第一插接部,所述第一插接部的形状

与第一定位部的形状相同。

10.通过采用上述技术方案,利用上型板成型上模板之后,上模板的模腔内会形成与第一定位部外形完全相同的部位,此时就能够将芯体上的第一插接部插入利用第一定位部成型的模腔内,实现芯体在模腔内的定位。

11.优选的,所述上型体的上方放置有多个冷铁,多个冷铁沿圆周方向均匀间隔设置。

12.通过采用上述技术方案,在成型上模板的过程中,冷铁会埋在上模板的型砂内,在浇注铁水的过程中,冷铁能够对该部位的铸件进行冷却,从而提升该部位的冷却速度,从而保持铸件各个部位的冷却速度大致相同,降低产生缺陷的可能性。

13.优选的,所述下成型件还包括第二定位部,第二定位部一体连接于下型体顶部的中间位置且凸出下型体,所述芯体的下端具有第二插接部,所述第二插接部的形状与第二定位部的形状相同。

14.通过采用上述技术方案,利用下型板成型下模板之后,下模板的模腔内会形成与第二定位部外形完全相同的部位,此时就能够将芯体上的第二插接部插入利用第二定位部成型的模腔内,加强芯体在模腔内的定位。

15.优选的,第一辅助成型部、第二辅助成型部和第二定位部的下端端面均向下凹陷形成定位槽。

16.通过采用上述技术方案,在利用下型板成型下模板之后,下模板的模腔内具有与第一辅助成型部、第二辅助成型部和第二定位部上的定位槽形状相同的部位,当芯体、第一辅助芯和第二辅助芯插入模腔内之后便于定位,提升芯体、第一辅助芯和第二辅助芯的安装精度。

17.优选的,所述上型板的上方凸出设置有浇注道成型部以及依次连通的第一流道成型部、第二流道成型部和第三流道成型部,第三流道成型部远离第二流道成型部的一端与上型体一体连接;所述下型板的上方凸出设置有连通流道成型部,所述连通流道成型部所处位置对应于浇注道成型部与第一流道成型部之间。

18.通过采用上述技术方案,在成型上模板和下模板之后,利用浇注道成型部、第一流道成型部、第二流道成型部、第三流道成型部和连通流道成型部成型浇铸道、第一流道、第二流道、第三流道和连通流道,当上模板和下模板合模之后,浇注的铁水能够从浇铸道进入第一流道,之后经过连通流道进入第二流道和第三流道,最终进入成型铸件的型腔内,由于浇铸道和第一流道位于上模板内,连通通道位于下模板内,形成交错连通的流道,可以对进入流道内的铁水进行缓冲,提升铁水流动的平稳性,从而提升铸件的成型质量。

19.优选的,上型板上具有四个呈四边形排列的上型体,下型板上具有四个呈四边形排列的下型体。

20.通过采用上述技术方案,铸件的成型为一模四腔,依次浇注能够成型四个铸件,从而提升生产的效率。

21.优选的,上型板上开设有定位孔,下型板上凸出设置有定位柱,所述定位柱与定位孔能够互相配合并且所处位置相互对应。

22.通过采用上述技术方案,在成型上模板和下模板之后,利用定位孔和定位柱成型的模板能够互相配合定位,提升合模的精准度。

23.综上所述,本技术具有以下技术效果:

24.1、通过在下型板上设置第一辅助成型部和第二辅助成型部,配合芯体、第一辅助芯和第二辅助芯,能够顺利成型铸件;

25.2、通过设置第一定位部和第一插接部,达到了定位芯体的目的,提升芯体定位的准确度。

附图说明

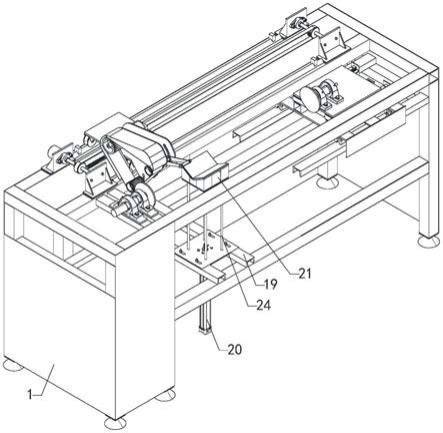

26.图1是本实施例中泵盖的三维结构示意图。

27.图2是本实施例中泵盖的剖面结构示意图。

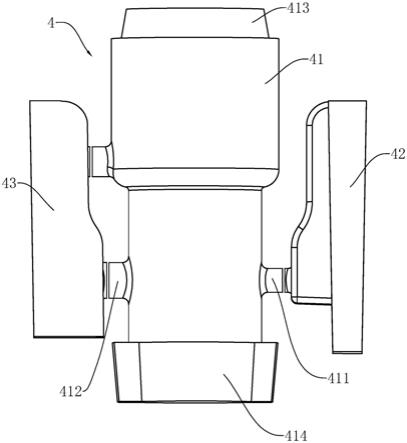

28.图3是本实施例中型芯的结构示意图。

29.图4是本实施例中上型板的结构示意图。

30.图5是本实施例中下型板的结构示意图。

31.附图标记说明:11、盘体;12、筒体;121、功能槽;122、第一通孔;123、第二通孔;2、上型板;21、上成型件;211、上型体;212、第一定位部;213、冷铁;22、浇注道成型部;23、第一流道成型部;24、第二流道成型部;25、第三流道成型部;26、定位孔;3、下型板;31、下成型件;311、下型体;312、第一辅助成型部;313、第二辅助成型部;314、第二定位部;32、连通流道成型部;33、定位柱;4、型芯;41、芯体;411、第一插柱;412、第二插柱;413、第一插接部;414、第二插接部;42、第一辅助芯;43、第二辅助芯。

具体实施方式

32.如图3至图5所示,一种风电用泵盖的铸造型板,包括上型板2、下型板3和型芯4,上型板2和下型板3为硬质材料制成,一般为铁、塑料或者树脂,型芯4为型砂压实而成。上型板2用于成型上模板,下型板3用于成型下模板,型芯4置于上模板和下模板的模腔内,之后对上模板和下模板进行合模,合模后进行铁水浇注,成型铸件。

33.上型板2和下型板3上的部分分为两种,一种为流道成型部分,一种为铸件成型部分,以下首先介绍铸件成型部分。

34.如图4所示,上型板2上具有上成型件21,上成型件21包括上型体211和第一定位部212,上型体211一体连接于上型板2的上方,上型体211具有与盘体11上半部分相同的外形,第一定位部212一体连接于上型体211上表面的中间部位且凸出上型体211。

35.如图5所示,下型板3上具有下成型件31,下成型件31包括下型体311、第一辅助成型部312、第二辅助成型部313和第二定位部314,下型体311的外形与筒体12以及盘体11的下表面的外轮廓相同,第一辅助成型部312和第二辅助成型部313一体连接于下型体311的外周面,并且第一辅助成型部312与第二辅助成型部313在下型体311的外周面上对称设置,第二定位部314一体连接于下型体311顶部的中间位置且凸出下型体311。

36.如图3所示,型芯4包括芯体41、第一辅助芯42和第二辅助芯43,芯体41的周面上凸出设置有第一插柱411和两个第二插柱412,所述第一插柱411与第二插柱412相对设置,第一辅助芯42的内侧形状与第二通孔122处的筒体12的外轮廓形状相同,第二辅助芯43的内侧形状与功能槽121处的筒体12的外轮廓形状相同,第二辅助芯43的外侧形状与第二辅助成型部313的外周面形状相同。芯体41的上端具有第一插接部413,芯体41的下端具有第二插接部414,第一插接部413的形状与第一定位部212的形状相同,第二插接部414的形状与

第二定位部314的形状相同。

37.利用上型板2成型上模板之后,上模板的模腔内会形成与上型体211和第一定位部212外形完全相同的部位,此时就能够将芯体41上的第一插接部413插入利用第一定位部212成型的模腔内,芯体41就能够与利用上型体211成型的模腔形成成型铸件上半部分的型腔。利用下型板3成型下模板之后,下模板的模腔内会形成与下型体311、第一辅助成型部312、第二辅助成型部313和第二定位部314外轮廓相同的形状完全相同的部位,之后将第一辅助芯42插入利用第一辅助成型部312成型的模腔内,将第二辅助芯43插入利用第二辅助成型部313成型的模腔内,将芯体41上的第二插接部413插入利用第二定位部314成型的模腔内,此时芯体41、第一辅助芯42和第二辅助芯43与利用下型体311成型的模腔形成成型铸件下班部分的型腔。当上模板与下模板合模之后,就能够成型与铸件形状完全相同的型腔,从而一次性浇铸成型。

38.如图5所示,在向模腔内放置芯体41、第一辅助芯42和第二辅助芯43的过程中,为了便于定位以及提升放置芯体41、第一辅助芯42和第二辅助芯43的稳定性,可以在第一辅助成型部312、第二辅助成型部313和第二定位部314的下端端面均向下凹陷形成定位槽,同时芯体41、第一辅助芯42和第二辅助芯43的底部设置有与第一辅助成型部312、第二辅助成型部313和第二定位部314的下端端面形状相同的形状。

39.如图4和图5所示,本实施例中,每个上型板2上具有四个呈四边形排列的上型体211,下型板3上具有四个呈四边形排列的下型体311,四个上型体211为前后、左右对称设置,四个下型体311也为前后、左右对称设置,此时一次铸造就能成型四个铸件,大大提升生产效率,同时也不会导致浇注时铁水的流动速度过慢,从而保证铸造的质量。

40.如图4所示,上型板2的上方凸出设置有浇注道成型部22以及依次连通的第一流道成型部23、第二流道成型部24和第三流道成型部25,其中第一流道成型部23与第二流道成型部24的交汇处位于四个上型体211之间的中心部位,第一流道成型部23与第二流道成型部24互相垂直,第一流道成型部23位于两排上型体211的中间部位,第二流道成型部24位于两列上型体211的中间部位,第三流道成型部25分为四个,每个第三流道成型部25的两端分别与第二流道成型部25以及一个上型体211一体连接。如图5所示,下型板3的上方凸出设置有连通流道成型部32,所述连通流道成型部32所处位置对应于浇注道成型部22与第一流道成型部23之间。此时,利用上型板2和下型板3成型上模板和下模板之后,连通流道位于下模板内,浇注道、第一流道、第二流道和第三流道则位于上模板内,当上模板和下模板合模之后,浇注道、连通流道、第一流道、第二流道和第三流道则能够互相连通,并且连通流道与浇铸道和第一流道互相交错。在浇注铁水的过程中,铁水能够依次通过浇注道、连通流道、第一流道、第二流道和第三流道进入成型铸件的型腔内,并且铁水在流动的过程中,首先会经过互相交错连通的浇注道、连通流道和第一流道,从而大大降低铁水的冲击力,提升流动的平缓程度,达到提升铸件浇铸质量的目的。

41.由于铸件形状的特殊性,盘体11与筒体12连接的位置处散热较慢,会导致该处的冷却速度较慢,从而在铸造的过程中极易引发内部缺陷。为此,如图4所示,可以在上型体211的上方放置有多个冷铁213,多个冷铁213沿圆周方向均匀间隔设置。在成型上模板的过程中,冷铁213会埋在上模板的型砂内,当上模板与下模板合模之后,冷铁213所在的位置位于芯体41上端的周围,在浇注的铁水填充型腔之后,冷铁213能够对盘体11进行冷却,通过

热传导来提升盘体11与筒体12连接的位置处的散热速度,保持铸件整体的散热速度大致相同,从而提升铸造成型的质量。

42.同时,上模板和下模板在合模过程中对齐的精确程度直接影响到铸件成型的外形是否合格。为提升上模板和下模板合模的精确程度,如图4和图5所示,可以在上型板2上开设定位孔26,下型板3上凸出设置定位柱33,定位柱33与定位孔26能够互相配合并且所处位置相互对应。此时,在成型上模板的过程中,能够利用定位孔26在上模板上成型对应形状的柱,利用定位柱33能够在下模板上成型对应形状的孔,利用上模板上的柱与下模板上的孔互相插接适配,完成上模板与下模板的精准定位。

43.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。